Karish FPSO 关键结构精度管理研究

2024-01-22王天刚熊元元

王天刚,熊元元

(舟山中远海运重工有限公司,舟山 316131)

1 前言

船舶建造精度管理,是以船舶建造精度标准为基本准则,通过科学的管理方法与先进的工艺手段,对船舶建造进行全过程的尺寸分析和控制,达到最大限度减少现场修割工作量、提高工作效率、降低建造成本、保证产品质量的目的。

以色列Karish FPSO 项目,总长227 m、型深27 m、型宽50 m、最大吃水19.5 m、储油量90 万桶,日外输能力40 万桶,定员75 人,甲板面积相当于27 个国际篮球标准场地;采用多点系泊定位方式,入DNV-GL船级社,设计寿命超过35 年,可满足不解脱进坞维护,能够长期连续安全生产,服务于以色列的Karish和Tanin 油气田;管理的对象为船舶在建造过程中产生的焊接收缩变形、扭曲变形、角变形和吊装变形等,其内容包括:建立完整的公司精度管理体系、精度管理制度;完善精度检测手段与方法;提出精度控制目标,确定精度计划,制订精度标准;制订预防尺寸偏差的工艺技术措施和精度超差后的处理措施等。

2 研究目的与任务

2.1 研究目的

船舶在建造搭载过程中,各个环节都存在余量,导致部分分段及总段需要大量切割合拢口,不仅增加施工量而且切修率也增大[1];通过对船体结构设置合理的焊接收缩量,使生产过程中每个环节减少二次切修,尽可能使用原始坡口,提高施工效率,同时保证船体建造完工的主尺度满足DNV-GL 规范要求;确保全船重要大型基座和船体反面结构能够准确对位,上部模块支墩能够满足设备安装和运行的精度要求。

2.2 研究任务

由于船舶结构的复杂性,部分零件需进行热处理、冷加工和焊接,这会带来一定的结构尺寸和形状误差,导致船舶精度控制的难度增加[2]。经过对FPSO 相关图纸资料的研究,结合前期对焊接收缩量数据的经验积累,对船体结构焊接收缩量进行合理加放,提高无余量合拢比例;研究全船甲板和外板上主要大型基座和反面结构的对位方法,绘制整体基座结构返线图,在片体制作和分段制作阶段提前勘画检验线,总组搭载时严格控制精度,实现后期基座安装精准对位,减少错位开刀;针对全船工作量最大和精度要求最高的上部模块支墩,通过对余量设计、组立制作精度控制、总组/搭载精度控制、安装条件要求、水下码头舾装阶段测量方法等方面进行全面的研究,确保安装精度。

3 技术方案

3.1 加放焊接收缩量

1)在整个施工过程中,因受客观条件的限制,船体零件、部件、分段、总段和船体主尺度等不可避免地会产生偏差[3];通过精控人员对拼板、组立、总组和搭载各个阶段的焊前和焊后数据对比,和大量的精度数据统计,设计了《FPSO 焊接收缩量和余量补偿量布置图》。分段补偿量大小的确定,是船舶建造精度控制的关键环节[4]。对焊接收缩量和余量布置进行了全面的考虑,针对不同区域、结构形式和生产环节所产生的不同焊接收缩进行了标识,加放原则如下:

(1)分段三维建模时,二氧化碳焊对接坡口不留间隙,角对接焊缝加放6 mm 补偿量;大合拢缝处的结构,在下料切割时为反坡口加放2 mm 切割补偿量;壁板上有削斜离空结构时,壁板上结构的补偿量要比壁板补偿量减少5 mm;壁板上结构不离空的,壁板和壁板结构余量加放保持一致;每道FCB 拼板的板缝,加放1.5 mm 焊接收缩量;每道埋弧自动焊拼板焊缝,加放1 mm 焊接收缩量;所有双面埋弧自动焊拼板焊缝,加放1 mm 焊接收缩量。

(2)全船所有的板材,如果需要反向开坡口的,额外加放1 mm的坡口损耗补偿;为了现场施工的便利性,降低人工成本,双层底区域的半肋位区域的肋板,设计-2 mm 的余量;考虑到长5 m 以上的拼装T 型材焊接会产生弯曲变形,需要进行火工矫正会产生收缩,所以全船所有5~10 m 长的拼装T 型材,加放4 mm 火工收缩量。

2)货仓平直区域主甲板板厚22 mm,外板板厚22 mm,内纵壁板厚26 mm,外底板板厚22 mm,内底板板厚24 mm。货仓平直区域分段的甲板、横仓壁、内底板和外底板的宽度方向,按照0.5 mm/1 000 mm 加放焊接收缩量;高度方向按照1.6 mm/3 200 mm 加放焊接收缩量;长度方向按照3 mm/5 000 mm加放焊接收缩量;货仓区域外板和纵壁高度方向,按照0.5 mm/1 000 mm加放焊接收缩量;长度方向按照0.4 mm/1 000 mm 加放焊接收缩量;艉部区域长度方向,按照2 mm/4 800 mm加放焊接收缩量;宽度方向按照0.5 mm/1 000 mm 加放焊接收缩量;高度方向按照0.5 mm/1 000 mm 加放焊接收缩量;艏部区域前后方向,按照2 mm/4 800 mm 加放焊接收缩量,高度方向按照0.5 mm/1 000 mm 加放焊接收缩量;宽度方向按照0.5 mm/1 000 mm 加放焊接收缩量。

3)货仓区域所有分段,全部设计为无余量建造,在总组搭载合拢口。根据不同板厚、焊角及焊接形式,分别加放6 mm 角焊缝焊接收缩,最终全船288 个分段无余量设计比例达100%。

3.2 底座反面结构对位精度控制

1)通过前期对巴西石油P69 项目建造精度控制的研究发现,大型设备底座精度控制是FPSO 项目的重点精度控制项。Karish FPSO 项目甲板,自FR41~FR71,共布置有13 组151 个上部模块支墩,外板上布置有上立管平台、下部立管平台、滑车底座、RISER RECEPTACLE 等各种设备底座。设备底座因为要安装设备,整体精度要求远高于船体建造精度,如何保证设备底座安装后的精度和安装过程中同船体反面结构对位是精度控制的难点。前期在巴西石油P69 项目建造过程中,大型设备底座安装之前为了画清楚反面结构的位置线,确保大型设备底座和反面结构对位,花费了60 个人工采用从板缝量取反面结构尺寸和UT 探伤等多种方法,确定大型设备底座反面结构尺寸。

2)Karish FPSO 项目开工前,绘制了《FPSO 项目大型基座反面结构返线坐标表》,将大型基座反面结构X 方向理论线,向艏偏移100 mm、Y 方向理论线向舷外偏移100 mm、Z 方向理论线向上偏移100 mm;在片体制作和分段制作过程中,提前勘划好检验线,敲好洋冲标记并做好保护,后期安装大型基座前,根据洋冲标记使用墨斗划出结构线,保证大型基座和船体反面结构对位满足规范要求。

3.3 上部模块支墩精度控制

工序前移,减少后行作业(船台、船坞作业)的工作量[5],为了保证上部模块支墩和上部模块的安装精度,设计时将上口连接板加放50 mm 余量,用于补偿模块制作过程中的误差,避免间隙超差;同时上口连接板在基座制作阶段仅点焊,在搭载安装完成整体精度测量,并满足标准后进行焊接;搭载过程中如果上口精度有局部超差,可以调整上口连接板的位置。

上部模块支墩分布图,如图1 所示。

图1 上部模块支墩分布图

1)制作阶段

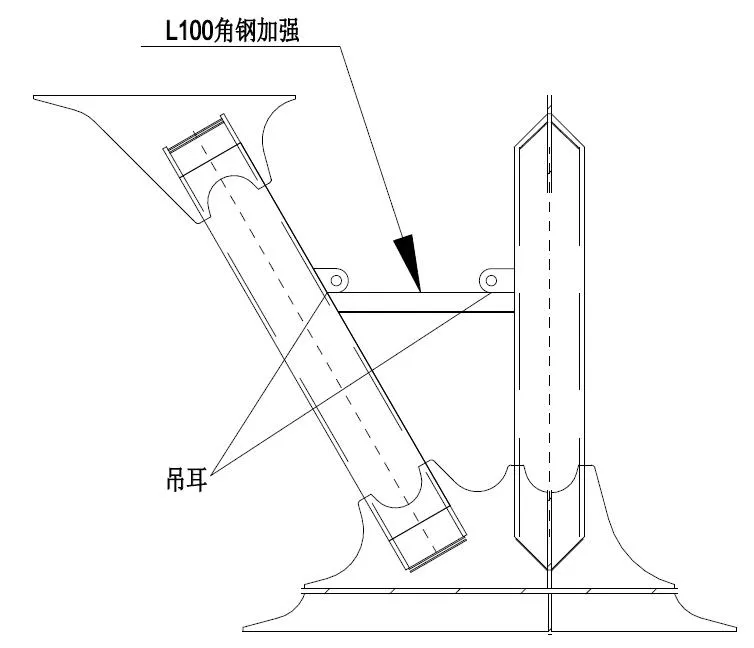

上部模块支墩制作时,为了方便现场施工,首先将底部基座和连接管分开制作,然后再组装在一起;底部基座建造时,要求垂向腹板与基座面板垂直度≤±2 mm;垂直腹板与面板焊接端直线度≤2 mm;为减小焊接导致的角度变形,要求肘板与面板焊接时采取双边对称的方式进行焊接,并设双侧角度板进行固定;在小组立阶段,基座面板双面划结构位置安装线,并于面板上表面打上洋冲标记,以作将来数据测量及安装支柱参考依据;连接管在专用胎架上进行拼装,为了控制焊接变形和吊装,在中间吊耳位置使用L100角钢进行加强,如图2 所示。

图2 上部模块支墩示意图

2)前期控制

前期控制指分段建造时的控制,包括:面板线上划线精度控制、加强板LB7A/M 安装精度控制、LB23定位安装精度控制。

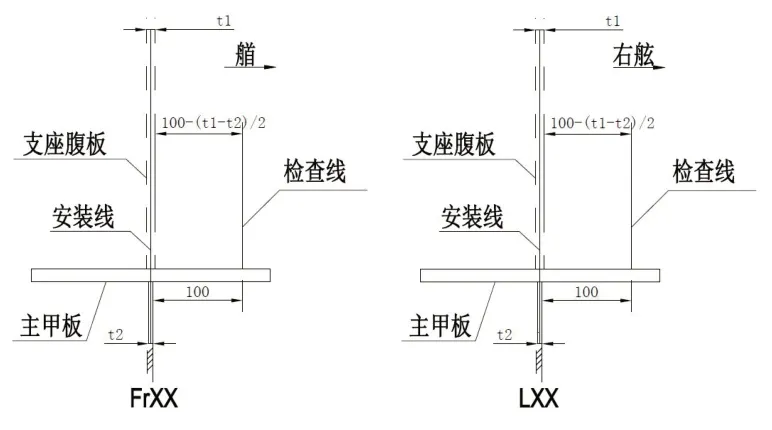

面板线上划线时,以检验线为基准,精度误差±1 mm,极限±2 mm;甲板分段DXXC 和上舷侧分段SXXBP/SXXBS 完工后,以检验线为基准点,将所有上部模块支墩反面加强结构安装线反到甲板面上,并在分段边缘敲出样冲点,样冲点长度50~100 mm,使用全站仪把支墩中心线反到甲板面上,敲出样冲点,每个分段内部上部模块支墩中心点到检验线距离偏差精度要求±1 mm,极限±2 mm;完工的大组分段在自由状态下,进行3D 测量分析,并且进行模拟搭载,调整分段合拢精度,尽可能的使修割率、合拢间隙和检验线精度保持最佳状态,将3D 报告递交质量管理部保存并同时发往下道总组工序。

检验线示意图,如图3所示;主甲板安装线检验线,如图4 所示。

图3 检验线示意图

图4 主甲板安装线检验线

3)总组阶段

分段定位时,每条(横向合拢)纵缝加放焊接收缩补偿量5 mm,每条(纵向合拢)横缝加放焊接收缩补偿量3 mm,调整好上部模块支墩中心位置之间的尺寸精度;分段合拢口余量在分段建造完工后,使用全站仪进行测量,由3D 软件得出分析数据,总组时进行模拟搭载分析,提前切割余量;总组阶段焊前,检验位于同一模块内上部模块支墩中心尺寸精度,同时考虑该总组段内与其他相临分段间上部模块支墩的精度尺寸,每组上部模块支墩的长、宽、对角线极限误差要控制在±3 mm 以内,如图6 所示。

图6 精度标准

4)搭载阶段

(1)根据主船体分段基准线布置图上的坐标和《FPSO 项目大型基座反面结构返线坐标表》上大型基座反面结构坐标,提前绘制《FPSO 项目坞内搭载画线图》。该图X 方向坐标以船体FR0 为基准,充分考虑坞内尺寸,确定FR0 距坞墙的距离为5 000 mm;同时需要在坞中心位置设置20根 1 350 mm长的角钢标杆,下口焊接在坞底预埋铁上;角钢标杆上面堪画出距坞底1 300 mm水平线,整体水平误差需达到±1 mm以内,以坞底检验线为基准定位各个搭载分段,控制从下到上分段基准线精度;对比坞底检验线,分段基准线精度误差要求±2 mm 内。

(2)对于甲板分段,定位时注意控制各个上部模块支墩中心点间距精度,为防止积累误差,同时需要检验位于同一模块的上部模块支墩之间的间距精度,要求控制在±3 mm 以内;甲板分段搭载定位时,务必保证各个上部模块支墩之间的焊前精度尺寸在+3 mm~+5 mm 之间,注意检验各个上部模块支墩中心点位置的主甲板水平度,误差控制在±5 mm 以内。

5)上部模块支墩安装条件

(1)划线前,货舱区主甲板包括封底焊缝在内的焊缝应当焊完,需要火工矫正的亦应完成[6];单个上部模块支墩上表面平整度(水平度)±1 mm,位于同一模块的各个上部模块支墩上表面中心水平度为±3 mm,调整好位于同一模块的各个上部模块支墩中心位置间距精度。

(2)上部模块支墩定位时,防止与下面结构加强对位精度超差,要求±5 mm for standard、±10 mm for limit。

(3)上部模块支墩安装焊接完成后,位于同一模块的上部模块支墩上表面中心点水平度,要求检验位于同一模块的各个上部模块支墩中心位置间距精度;受制于船坞资源的影响,FPSO 项目上部模块支墩在船坞吊装结束,大部分在船坞阶段主船体分段搭载完工后定位安装。在此阶段,下口根据大型基座反面结构检验线检查定位精度;上口首先通过线锤或者全站仪测量,控制每组4 个角位置的精度,然后用拉φ0.5 mm 琴钢丝的方法检验上口肘板的精度尺寸。

拉钢丝检查水平数据时,按照下列钢丝挠度公式计算挠度:

式中:y——钢丝线上一点挠度,m;

l——某测量点的距离,m;

q——钢丝线单位长度重量,q/m,0.5 mm 钢丝线取1.59 g/m;

L——钢丝线固定点间的距离,m;

G——重锤的质量,kg。

对于部分精度超差的,可以通过对部分上口肘板的调整,合理利用下口结构对位规范要求的范围,进行适当调整,保证间距控制在±4 mm 以内;定位过程中,出现上部模块支墩下口板材和甲板反面结构有偏差时,需要对甲板反面结构进行修正,当上部模块支墩下口板材和甲板反面结构错位<0.3 t(t 为板厚)时,可以采用加大焊脚的方法进行错位修正;错位>0.3 t时,需要在甲板反面加装结构,以保证上部模块支墩下口结构落在结构上;由于上部模块支墩下口结构厚度普遍在30 mm 左右,焊接形式为全溶焊,焊接收缩量很大,对上口肘板的精度会产生较大的影响,所以在装配数据调整好后,要在前后和左右方向使用槽钢安装临时加强;为了防止安装加强破坏预喷涂好的油漆,可以采用抱箍进行固定;焊接时要严格按照焊接工艺施工,采用小电流,双数焊工对称施焊。

(4)部分需要在码头进行定位、调整、焊接的上部模块支墩,下水前在每组上部模块支墩四角甲板上焊接4 根临时标杆,在标杆上堪画出距基线28 000 mm的水平标记线并联系船东船检确认;船舶下水后,在码头安装上部模块支墩时,首先使用全站仪测量3 个标杆上的水平标记和基准线标记,在测量软件内将三个测量点的Z 值移动到28 000,再查看上部模块支墩的坐标,根据坐标偏差进行调整,直到满足工艺要求。

4 结束语

经过对Karish FPSO 项目精度管理的优化,全船分段无余量制作比例达到100%,无余量总组搭载比例达到100%,相比之前的FPSO-N515 项目提高了12%,节约钢板3.5 t,减小了全船的切修量,总组段尺寸也符合标准,全船主船体分段在不进行大量修割的情况下,主尺度满足公差要求;精度管理系列优化,直接提高了分段搭载速度,缩短分段总组时间及船坞搭载周期;全船的各种模块基座和反面结构对位精度提高,减少了结构开刀返工的比例,根据前后两艘FPSO对比,优化后的Karish FPSO 项目制造成本明显降低,仅基座结构对位返线就节约了60 个人工。

精度管理水平的提高,使分段搭载速度大幅提高,结构错位减少,缩短了船台周期,主船体完工后的Karish FPSO项目在新加坡船厂进行各种模块安装时,精度对位良好,未出现任何返工,为船厂的利润增长起到至关重要的作用。通过经验数据的积累,科学造船的理念、精度管理优化研究将更加全面深入的进行下去,进一步降低现场切修,提高原始坡口保存率,实现精益生产,为公司的降本增效提供技术保障。