某2 750TEU集装箱船利用半潜驳进行下水的分析及计算

2024-01-22田利华郑志华潘均发

田利华,郑志华,李 爽,潘均发

(中船黄埔文冲船舶有限公司,广州 511458)

1 前言

目前大型船舶的下水,一般采用两种方法:一种是在干船坞内建造的船舶和海工平台,出坞前在船坞内放水直至船舶和海工平台起浮到一定安全高度后,打开坞门利用拖船将船舶从船坞拖至码头;另一种是在水平船台建造的大型船舶和海洋平台,一般采用若干台液压顶升小车将船舶顶起沿轨道转移至半潜驳,半潜驳注入压载水实现船舶起浮。但在一些船厂,船台设计主要定位于建造海工平台,如钻井平台、居住平台及风电安装平台等,这类平台的外底水平区域大,一般只设置了两组间距十几米的小车轨道,但在实际建造时由于坞期安排的问题,部分商货船例如集装箱船也要在这种水平船台上建造,由于集装箱船的艏艉线型瘦削,不能在船底布置数量足够多的液压小车进行过驳转运,因此下水时船底外板受力较大,在过驳下水前需要对下水方案进行相关的分析计算才能确保下水过程的顺利进行。

本文主要分析了某2 750 TEU 集装箱船利用半潜驳进行下水。该船在船厂的水平船台建造,水平船台只设置了组条间距为14 m 的轨道,船布置在两组轨道中心位置,在下水时使用84 台液压移船小车将船顶起再转移到半潜驳上。这样,一方面由于集装箱船中部平底区域面积非常有限,能直接布置在水平船底的小车数量受到了限制;另一方面,集装箱船的艏艉线型瘦削,首尾部分无法直接布置液压小车及钢支架,船底外板的受力面积非常有限,需要在首尾部采用滑道梁进行支撑,因此首尾部的船体外板所受压力较大,操作不当容易造成外板变形;此外,将船移动到半潜驳上进行下潜作业前,需考虑船起浮时的浮态,由于受港池水深及半潜驳下潜能力的限制,船起浮时艏艉吃水差被限制在一定范围内,艏艉吃水差不能过大。为了调整船的纵倾,需要在船的首部压载舱打入一定压载水,这在一定程度上增加了船底结构的压力。综上所述,在水平船台移船之前,应分析船底结构受力以及打入压载水后船底结构受力,若打入压载水后船底结构受力超过许用应力,则要考虑在下潜过程中打入压载水的时机,即当船产生一定浮力后再打入压载水,以减小船底结构的受力。

2 下水前液压小车布置及船舶受力分析

2.1 移船小车布置

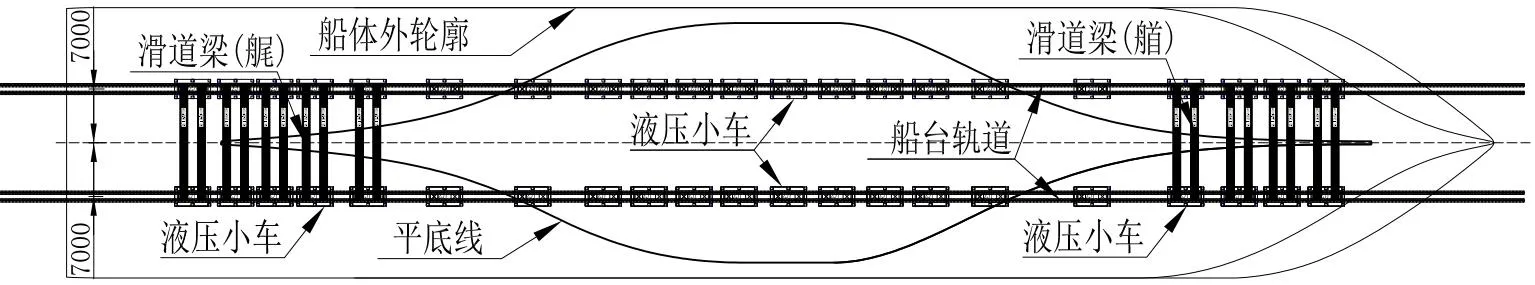

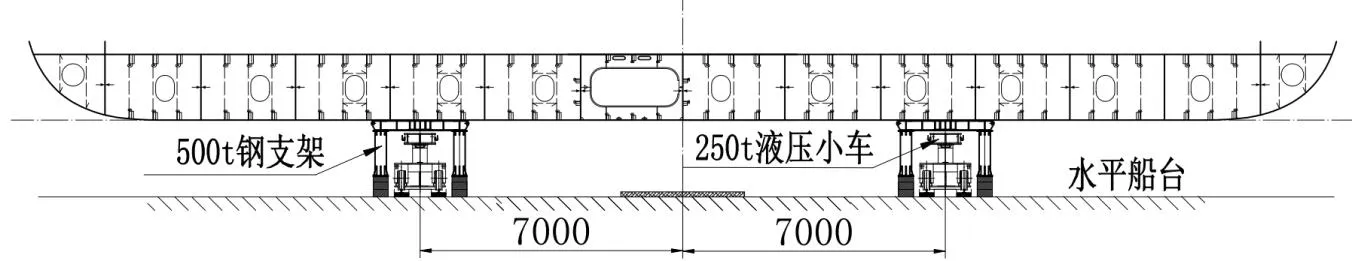

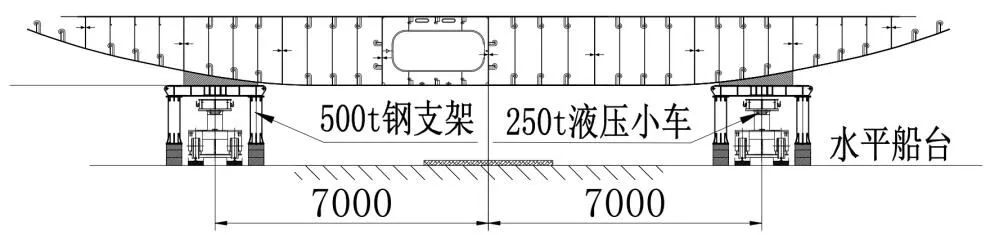

该集装箱船的空船重量约为11 817 t,下水方案共布置500 t 钢支架24 个,如图1 所示;钢支架主要布置在中部平直外底区域,每个钢支架下面布置两台250 t 液压小车,组成500 t 组合车,小车通过500 t 钢支架支撑平直船底外板,如图2 所示;过渡区域液压小车布置,如图3 所示;首部区域布置400 t 滑道梁8 根,尾部区域布置400 t 滑道梁10 根,艏艉部液压小车直接顶在钢梁上,在钢支架和滑道梁相应位置布置250 t移船小车共计84 台,如图4、图5 所示。

图1 移船小车布置俯视图

图2 中部液压小车布置

图3 过渡区域液压小车布置

图4 艏部液压小车布置

图5 艉部液压小车布置

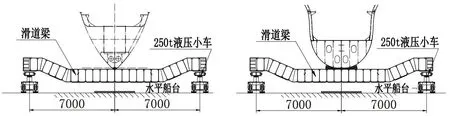

2.2 移船小车承载力计算

液压移船小车具有自动均载功能,可以保证运输船舶过驳时各台小车平均分担因路况变化导致的载荷变化,防止局部小车载荷出现大幅变化,有效避免船舶因受力不均导致变形的情况;使用移船小车运输时,一般将所有小车分成左右对称的四大组,每个大组内的小车通过程序控制,使其载荷相同且在运输过程中载荷不变,从而实现均载功能;在实际下水操作时,将所有移船小车根据船的重量重心分成前、中左、中右、后共4 个大组,各大组内的移船小车通过外接串联油管联通,保证大组内的小车承载力一致。按照布置图,对小车承载力分组计算结果如表1 所示,满足要求。

表1 单台液压小车承载力

2.3 船体结构受力计算

根据计算结果,采用84 台移船小车可以满足移船需求,船底结构受力满足要求。

根据计算结果,发现平行中体A5 区域的外板及纵骨应力虽未超过许用应力,但已经非常接近许用应力,如果在移船之前或移船到半潜驳下潜前在压载舱舱内打入压载水,很有可能会使部分区域超过许用应力而造成船体外板塑性变形,因此如果在船舱内需要打入压载水,合适的时机应选在船下潜入水一定深度产生浮力时再进行打入压载水作业,可有效避免船底结构变形的情况。

3 下潜浮态分析

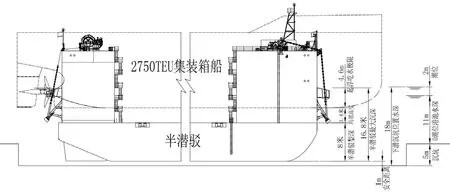

船转移至半潜驳后,选择在港池内进行下潜作业。因港池内的水深只有11 m,而下潜作业需要的水深需要大于半潜驳的最大沉深16.8 m,因此需要在港池内挖5 m 的沉坑,再借助2 m 以上的潮高,即达到18 m 的水深以满足下潜安全水深的要求。半潜驳的最大沉深 d=16.8 m,承载甲板型深 D=8.8 m,船装驳后基线距离半潜驳承载甲板约 3.4 m,则船起浮吃水要求T≤d-D-3.4=4.6 m。从图6 下潜示意图,可以得出船最终起浮的状态,艏艉最大吃水不得超过4.6 m。

图6 下潜示意图

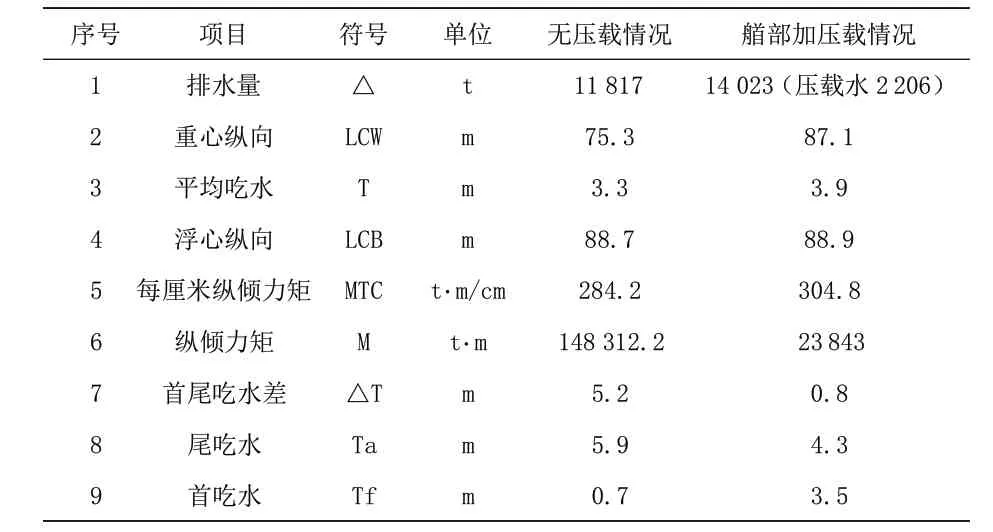

表2 为船的浮态计算结果。

表2 集装箱船浮态计算结果

由表2 可以看出:在没有打入压载水的情况下,船存在严重的尾倾情况,尾吃水达到了5.9 m,大于起浮吃水极限的4.6 m,因此必须在首部打入一定压载水以调整船舶起浮的浮态,实际操作时在船首部的7 个压载舱打入了2 206 t 压载水以调整船舶浮态,调整后的船舶浮态为尾部最大吃水4.3 m,小于极限4.6 m,满足起浮对船吃水限制的要求。

4 下潜过程中打入压载水的时机

由于船舶下水后的最大吃水被限制在4.6 m,船艏需要打入2 206 t 压载水调整船舶浮态;根据上面计算,船舶在水平船台移船过程中已经有局部船体外板及内部结构接近屈服极限,因此在移船前打入压载水有可能导致在移船过程中由于局部应力过大而造成船体结构产生塑性变形,存在较大风险;而选择在船舶下潜到一定深度,当船产生一定浮力后再打入压载水会极大减小船体结构的应力。在半潜驳不断下潜,船底板开始入水到船下潜到一定深度,船首部达到将浮而未浮状态,在这个状态之前某一个吃水状态时打入压载水是满足要求的,因此需要找到这个临界状态作为在下潜过程中打入压载水的依据。

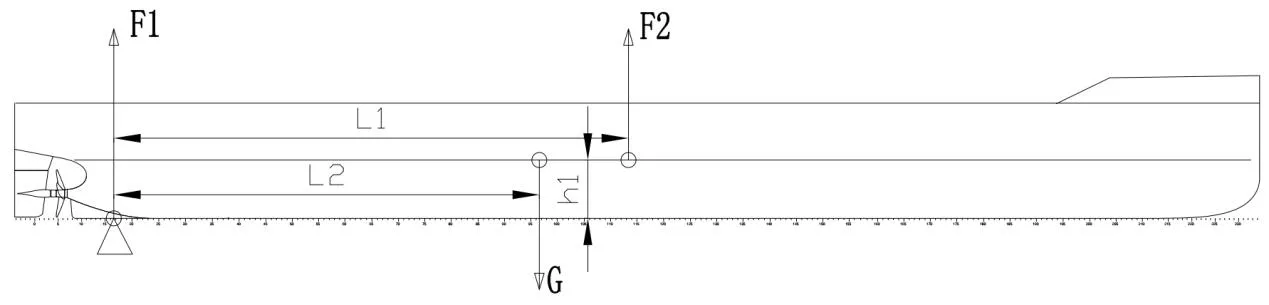

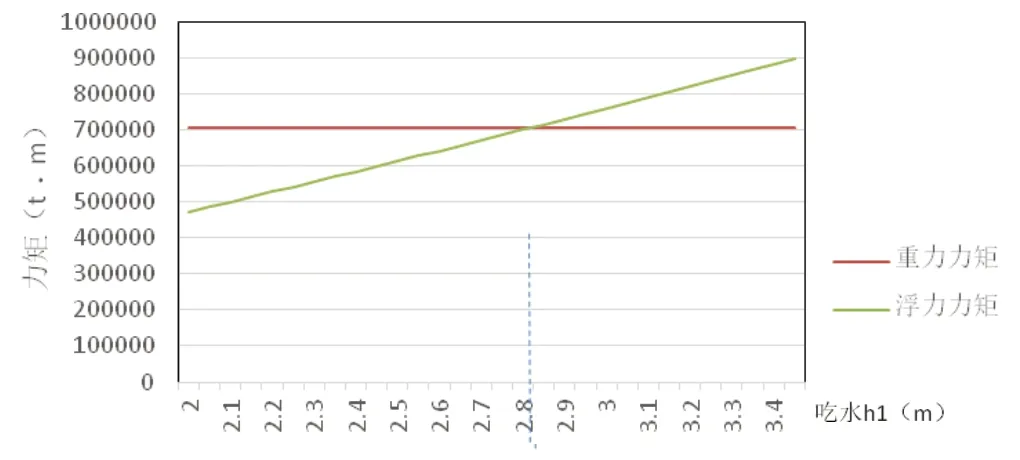

从图7 可以看出:当船首部达到将浮未浮状态时,船首部外板的受力为0,仅尾部最后一个钢梁受力F1;当重力矩与浮力矩相等时,即GxL2=F2xL1 时,查邦金曲线可得图8。

图7 首部即将起浮时集装箱船受力

图8 下潜过程重力矩及浮力矩变化情况

从图8 可以看出:当船舶吃水在2.8 m 的情况下,船首部达到将浮未浮的状态,此时船的浮力已经达到了约9 200 t,远超首部所加压载水的重量2 206 t。在实际操作过程中,为了防止因各种因素所产生的误差,一般选择在临界值之前进行打入压载水,当吃水2 m时船的浮力已经达到了6 351 t,因此在实际操作时采用了船吃水2 m 时半潜驳停止下潜,开始往预定压载舱打入压载水,待压载水完成后半潜驳再继续下潜直至整船起浮。

5 结论

通过上述分析及实际操作,在集装箱船下水后对整船外底板进行了水下检查,没有发现船外板产生变形情况。后续船如有类似水平船台只有两条轨道,在利用半潜驳在限制水深进行下水时,首先需考虑半潜驳最大下潜深度及港池内的水深情况,当水深不足时可以在下潜位置开挖一定尺寸的沉坑,使沉坑位置的水深大于半潜驳的最大下潜深度;此外,下水前需要进行结构受力分析,为了减小船底结构受力,一般需在船有一定吃水时再加入压载水调整船起浮时的浮态,确保船底结构不会产生变形。