超大型吊机法兰机加工工艺流程与精度控制

2024-01-22张凌,阮磊

张 凌,阮 磊

(1.招商局重工(江苏)有限公司,南通 226116;2.舟山中远海运重工有限公司,舟山 316131)

1 前言

随着海上风电项目如火如荼的发展,对海上大型吊机的需求越来越多,重吊船吊机的起重能力也越来越强。作为吊机的关键部件,对吊机法兰的机加工能力、机加工精度要求越来越高。本文以招商局重工(江苏)有限公司建造的5 000 t 重吊船的20 m 直径超大型吊机法兰机加工为实例,对超大型法兰的机加工工艺进行研究,以期为后续类似项目提供可借鉴的经验。

2 吊机法兰机加工内容及影响因素

2.1 机加工内容

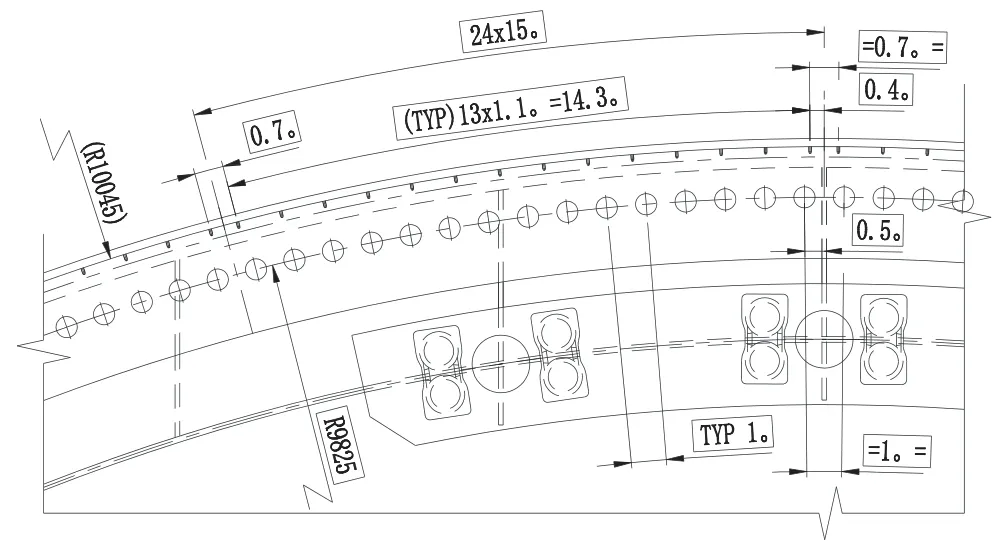

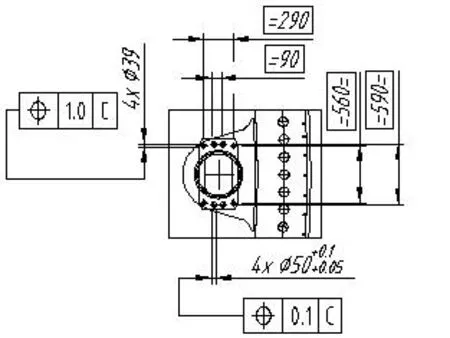

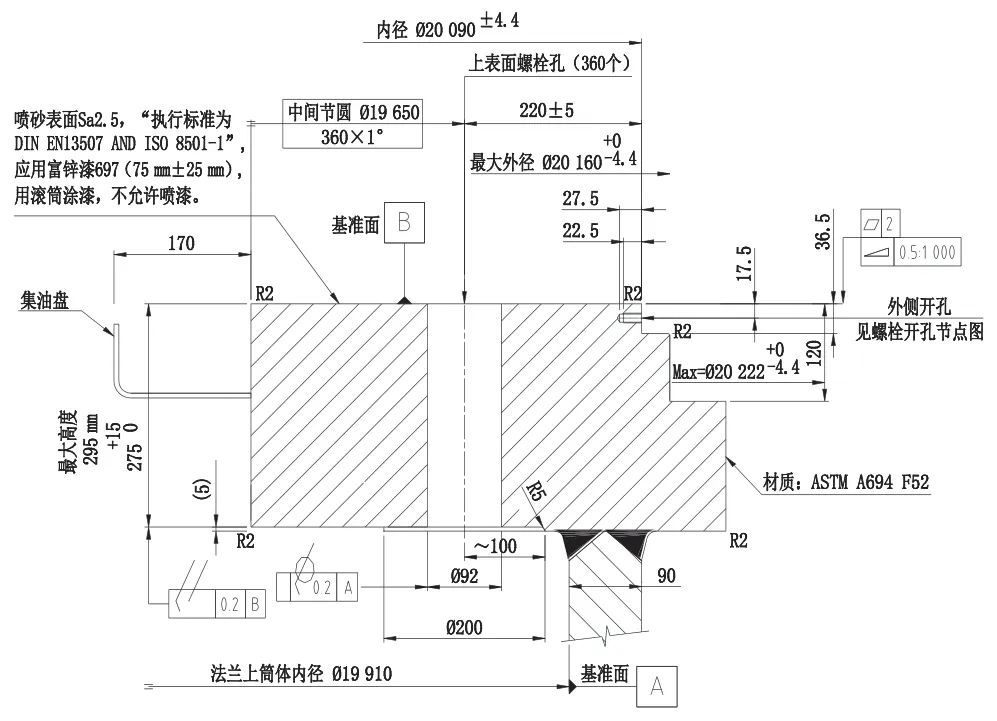

机加工法兰由6 片材质为ASTM A694 F52 的锻件零件拼装而成,拼装后的法兰外径20 200 mm、内径19 080 mm、厚度315 mm,加工后的法兰外径20 160 mm、内径19 120 mm、厚度275 mm,外径有一圈深36.5 mm 的台阶需要整圈加工;另外,法兰上表面有360 个直径92 mm 的螺栓孔,法兰侧面有336 个直径12 mm 的螺栓孔要钻孔(见图1);同时法兰内表面有整圈集油盘及三个定位导向管需要焊接。三个定位导向管均布一周(见图2),焊接完毕后钻孔;法兰加工精度,要求上、下表面平行度不大于0.2 mm、内外径偏差不大于±4.4 mm、钻孔位置度不大于2 mm。对于这种大尺寸的法兰加工难度相当大,尤其是法兰上表面的平行度及连接吊机本体侧面的螺栓孔位置的精准度控制,是本次机加工的重点。

图1 法兰螺栓开孔节点图

图2 定位导向管钻孔图

本吊机法兰加工图,如图3 所示。

图3 吊机法兰机加工图

2.2 影响法兰加工精度的因素

影响本次法兰机加工精度的因素,主要有:机加工器具;加工设备受力;法兰加工热变形;法兰加工工艺流程;法兰加工检验划线设备精度及温度变化等。通过消除或减小这些影响因素,以保障法兰加工精度。

3 机加工设备选择及消除受力影响

3.1 机加工设备选择

在法兰加工的过程中,经常会出现法兰由于受力不均导致变形,甚至形状改变的问题。一方面在法兰加工过程中,加工设备部件除了要承受法兰加工时的受力以外,还要承受加工设备本身产生的震动力等,设备各部件运行中因受力会影响机加工设备的正常运行;另一方面一旦机加工设备受力发生不可接受的位移,就会对法兰机加工精度造成不可挽回的影响。

考虑到本次机加工法兰直径达到20 m,故加工设备优先选取移动式法兰端面铣床。该铣床具有可调整中心度和平面度的调节装置,根据加工需求调整铣床至合适的加工位置,使铣床能够同时满足水平、垂直、倒置安装的需求,为多样性加工提供便利条件。为保证铣床的加工精度,不允许现场对铣床随意加装、改装。

移动式法兰端面铣床主轴的上部设有旋转臂,底座上设有转动轴承,旋转臂上设有与转动轴承连接的驱动机构,旋转臂的一端设有铣床加工法兰。

除了机加工外,钻孔数量多是本次法兰机加工的特点,精度要求高是本次机加工的难点,在实际加工过程中,选用了能自动给进的液压轨道钻床,配置暴力钻头,以满足钻孔、镗孔和盲孔加工的要求。

3.2 加工设备受力影响消除

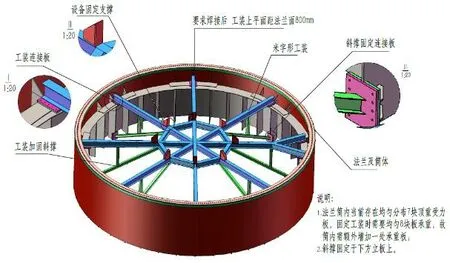

在法兰机加工过程中,机加工设备的受力较大,主要是由于机加工设备在运行中所承受的反作用力大;机加工设备长时间运行,势必出现位置的相对位移,应加以消除或限制。在实际操作过程中,设置了一套与吊机法兰配套的加工平台装置(见图4),该平台与吊机法兰筒体通过螺栓连接,连接后使用垫块塞紧,螺栓紧固。这种连接方法既可以有效的避免焊接变形,又方便后续加工平台的整体拆卸,也避免了由于热作业拆卸对加工完成的法兰体引起变形。

图4 加工平台(米字型工装)制作及定位

移动式法兰端面铣床放置于加工平台中心,通过加工平台中间8 个止挡块控制各方向的位移;通过加工平台的部件,能及时有效的将机加工产生的反作用力传递到吊机结构上,有效的避免加工设备受力对法兰机加工的影响,保证机加工设备的稳定性运行。

液压轨道钻床的固定和受力影响的消除,采用自身螺孔固定的方式解决,以三个相邻的螺孔为一组,利用已经完成的后两个孔穿入螺柱作为固定使用,保证液压轨道钻床的稳固状态。

4 法兰加工热变形

影响法兰加工热变形主要有两个方面:机加工设备运行过程中自身设备产生的热和外部产生的热影响。

4.1 内部热量影响消除

机加工设备在运行中,其本身以及相关的部件中产生热量,从而发生热变形的。因为机加工设备本身的结构比较复杂,由许多的零件组成,这些零件在运行过程中,会互相之间产生热量,从而导致相关部分温度的不断升高,最终影响机床的温度,在机床温度上升的情况下,各个部件的相对位置就会发生变化,机床的精度就会受到一定的影响,从而影响机械零件加工的精度。

这一类由于机加设备自身产生的热量无法避免,在实际的加工的过程中也只有通过一些外部手段来减少,如:规定机设备工作时长,避免长时间作业以及选择在较低温度的凌晨进行加工;机加工时外加水冷、空冷设备的配合等。

4.2 外部热量影响消除

由于船舶建造是一个综合性的活动,在法兰机加工时不可避免的会有一些外部热量输入,对机加工产生影响,主要是焊接、修补、打磨、切割作业等。这些作业会产生一定热量,从而使法兰加工面和其他面之间出现温差,使其形状发生一定程度的改变,影响法兰加工的精度。

针对上述情况,需要协调生产安排,改善法兰机加工外部环境。在本次机加工前,做了如下生产安排:完成待加工法兰下方筒体分段的吊装上船以及焊接工作;附近船体结构主要焊接及吊装工作基本完成;火工矫正工作结束;周围相关舾件焊接完成;确保在法兰加工后无热工作业或仅存少量热工作业等。

考虑到不可避免的热工作业,如导向管安装焊接、集油槽的安装焊接作业,一方面需规范作业流程,焊接时使用小电流,减少热输出量;另一方面则需加放加工裕度,便于用半精加工或者精加工来消除热作业带来的影响。

5 加工流程及精度控制

5.1 加工工艺流程

合理的法兰加工流程是本次法兰机加工成功的关键,合理制定法兰机加工流程,能够减少焊接变形对机加工影响,提升机加工精度,缩短机加工周期。通过反复研讨,制定了本次法兰机加工工艺流程:

1)焊接集油盘(定位导向管周边的三段部件除外):采用小电流快速焊接,以减少内应力聚集;

2)焊接定位导向管周边的三段部件:焊接完毕后可对导向管定位孔进行钻孔,钻孔位置精度0.01 mm;

3)复测基准点:判断焊接集油盘引起的焊接变形是否产生影响;

4)粗加工和半精加工法兰上表面:注意进给速度,以保证平行度和位置精度;

5)粗加工和半精加工和精加工下表面:采用数控机床进行加工,确保位置精度和平行度;

6)焊接导向管:采用小电流快速焊;

7)精加工上表面至公差上限295 mm:保留一定的余量,以减小加工量的同时,防止上表面平面度不满足时,能够保留有抛光研磨处理的余地;

8)外径加工:采用数控机床进行加工,确保位置精度和平行度;

9)外径钻孔:采用数控机床进行钻孔,确保位置精度和平行度;

10)拆解设备和固定工装:完成加工后进行拆解,以便后续清理和检测;

11)激光测量和最终报验(3D):进行激光测量和最终检测,确认产品精度和质量;

12)若不符合要求,重复加工过程直至合格:如果检测结果不符合要求,需重新进行加工,直至达到合格。

5.2 精度控制

1)在粗加工阶段,需根据检测报告计算加工厚度,进刀量控制在1.5~3 mm 之间,直至法兰面基本达到所需平行度;在半精加工阶段,进刀量减小至0.1~0.3 mm,预留2 mm 余量以便在精加工阶段进行处理;在进行精加工之前,使用激光测量设备对工件进行平面平行度检测,根据检测结果确定精加工的加工量;在精加工阶段,进刀量进一步减小至0.05~0.1 mm,当加工到只剩0.1~0.2 mm 的余量时,进行整体平面度复测,然后对加工表面进行精细修整,必要时采用抛光研磨处理以进一步提高表面平行度和精度;

2)通过半精加工上表面以建立具有较高平面度的轨道,可以有效地确保下表面的加工精度,并避免集油盘焊接对上表面精度的影响;此外,先进行上表面的加工,可以避免导向管焊接后机械臂无法加工下表面的情况。这种加工策略能够实现下表面与上表面的平行度要求,同时避免了焊接和机械加工限制对加工精度的影响,具有一定的实用价值;

3)导向管的焊接与集油盘焊接具有类似的要求,即尽量减少焊接时产生的热量对法兰机加工的影响;导向管上的导向孔对于后续吊机的安装定位至关重要,因此首先采用全站仪进行粗略的定位和焊接,然后使用API(3D)进行精确的定位,最后进行镗孔,以确保达到预期的位置度要求;上部面板孔的定位精度要求极高,用钻模以实现准确且快速地钻孔。通过这种方式,提高钻孔的效率和精确度的同时也能确保达到预期的位置度要求;

4)导向管焊接完成后,对上表面进行精加工;在精加工之前,首先需通过测量获取上表面的水平度和上下表面的平行度数据,以准确界定机加工的去除量。采用每次进刀量在0.05~0.1 mm 的加工方式,可确保加工后上表面平面度小于2 mm,且任意1 m 范围内的斜度小于0.5 mm,上表面与下表面的平行度必须控制在2 mm 以内;

5)为了满足吊机上定位块位置的精度要求,通过调整加工机械臂的臂长来进行外径圆的加工。在加工过程中,要特别关注整体的圆度,因为其直接影响到吊机的定位精度;为了确保吊机的正常使用,必须将外径圆的加工公差控制在4 mm 以内;

6)在划线前,使用激光检验上表面的平面度和平行度,以确保上表面的质量。然后在法兰表面划线。首先使用六等分划线确定钻孔基圆,每段中心距为9 825 mm。通过六段等分整圈能够重合,从而确定钻孔基圆直径为19 650 mm;

7)在9 825 mm 长等分线内,进行60 等分,每段中心距为171.47 mm;然后检验法兰表面360 等分间距,确认每段间距为171.47 mm 且能够重合,如果不满足这些要求需要重新划线;

8)确认360 个等分点的位置后,画出直径为92 mm 的钻孔圆和直径为112 mm 的检验圆,并进行标记;根据基圆直径为9 825 mm 的基准,确定内孔和外圆的加工基准圆,并进行标记;

9)在钻孔0°位置事先打好样冲点标记;然后使用3D 扫描设备检测法兰面钻孔中心位置度,利用3D激光定位技术,在电脑中建立虚拟坐标系,并将每个钻孔中心点赋予三维坐标,通过将接收器移动到指定坐标并敲样冲点以精确定位。钻孔中心点位置度应不大于2 mm,这样做能够确保钻孔的精确性和一致性,从而提高产品质量和生产效率;

10)在进行上表面钻孔之前,必须确认钻头的中心与欲钻孔的中心完全重合。此步骤非常关键,因为它可以保证钻出的孔位于正确的位置。为确保钻头位置的准确性,可将钻头放置在检验圆的中心;

11)确认了钻头的位置,设备就可以被锁紧并进行钻孔操作,但在钻孔操作开始之前,必须使用百分表来检测设备与法兰面的垂直度,此步骤可确保钻出的孔保持垂直,避免出现斜孔或孔洞深度不一致的情况;

12)将百分表架设在钻孔机上,检测钻孔机的旋转中心是否与法兰面平行,如果不平行可以通过在钻孔机底座下方加装垫片的方式进行校准,使钻孔机的旋转中心与法兰面的平行度不超过0.05 mm;

13)完成平行度校准后,就可以开始依次进行钻孔操作,每钻3~5 个孔后应再次对钻孔的位置进行确认,以防在钻孔过程中出现位置偏移;钻孔过程中,每个孔都需要进行垂直度和位置度的检验。在钻孔结束后,还应对孔径及孔间距进行测量,以确保钻出的孔满足设计要求;

14)在进行侧面法兰外圆钻孔攻丝时,首先需要基于外圆直径进行等分划线,旨在核实各点位置的准确性;然后对钻孔中心进行标记,进一步确认中心点位置;确认中心点位置后,对各点进行钻孔攻丝。这一过程与上表面钻孔过程类似,都要求确保钻孔中心点位置的准确性。在钻孔过程中,采用3D 扫描设备并结合虚拟坐标系以精确检测和定位钻孔中心点,确保其位置度不超过2 mm;

15)钻孔结束后,利用螺纹规对各个螺纹孔进行检测,以确认孔径和孔间距是否符合设计要求。通过这种方法,可以保证侧面法兰外圆的钻孔攻丝质量,提高生产效率,降低产品不良率。

6 测量设备及温度影响

本次法兰机加工尺寸较大,传统设备难以满足精度要求,因此采用激光检测仪API(3D)设备进行测量和检验;通过在法兰面上采点数据,建立虚拟坐标系,满足法兰加工的各种测量要求,包括直线度、主轴方向、平面度、垂直度和对中测量。该设备的测量有效距离大于法兰加工平面尺寸,精度也满足法兰加工的精度要求,测量结果以图像和表格形式输出;此外,温度对法兰机加工精度有很大影响,因此在机加工时,选择夜间气温变化不大的时间段进行,并使用不同温度下的直径值转换表,以减少环境温度对机加工精度的影响。

7 结束语

本文通过研究20 m 直径超大型法兰机加工全过程,详述了选型机加工器具,制定法兰机加工工艺流程和精度控制要领,使用高精度测量设备检测等内容,解决法兰机加工过程中的实际问题,成功完成本次法兰机加工作业,在此供同专业工程人员参考,以期为类似作业提供可供参考的经验。