浅谈3D 打印技术在船舶领域的应用

2024-01-22梅梦磊方馨悦陈顺洪

梅梦磊,秦 琪,方馨悦,陈顺洪

(1.武警海警学院,宁波 315801;2.广州船舶及海洋工程设计研究院,广州 510250;3.63969 部队,南京 210000)

1 前言

3D 打印是一种先进的加工制造技术,具有节省原材料和制造灵活的特点,有着巨大的应用前景。3D 打印是通过喷头将具有热塑性的材料熔融,并按照计算机辅助设计(CAD)文件中定义的路径逐层堆积、材料冷却硬化,实现复杂形状的成型。通用的打印技术,一般有粉末层喷头打印(3DP)、直接金属激光烧结打印(DMLS)、电子束融化打印(EBM)、选择性激光烧结打印(SLS)、选择性热烧结打印(SHS)、分层实体制造(LOM)和立体光刻(SLA)等。

目前3D 打印技术在部分行业已取得一定的应用成果:在建筑行业,3D 打印技术已应用于建筑和景观建造领域,有总长约28 m 的3D 打印桥、面积约160 m2的3D 打印建筑以及约5 000 m2的3D 打印公园等产品[1];在汽车行业,完成了整车的直接打印和部分零部件的打印[2];在航天航空业,使用3D 打印技术制造的各种零部件早已投入使用[3];在船舶行业,国内外不少研究机构和船厂也逐渐聚焦3D 打印技术在船舶建造行业的可行性。其中,2014 年,马士基和美国海军已经在个别船舶和军舰上安装了3D 打印机[4];2017年,荷兰达门船厂3D 打印了世界首个通过船级社认证的直径约1.3 m 的船用螺旋桨;2018 年,美国橡树岭国家实验室完成了潜艇外壳的3D 打印[5]。尽管目前利用3D 打印技术在船舶行业做了不少尝试,但仍未形成广泛的工业应用和行业规模,该技术在船舶行业的应用仍处于起步阶段。

2 3D 打印技术应用于船舶行业面临的问题和应用方向

2.1 面临的问题

相比传统制造方式,3D 打印技术具有精度高、用料省、自由度高以及成型便捷等优点。通过分析3D 打印技术在汽车、建筑、医疗、航空行业应用中的特点和问题,总结出要推动3D 打印技术在船舶行业应用需要尽快解决的以下问题:

1)打印尺寸

打印机是一个包容性设备,所打印的产品要小于打印机本身的尺寸,而船舶制造业面对的往往是几米到几十米的构件和分段,这需要巨型的3D 打印机。目前世界上已完成的最大金属打印部件为克兰菲尔德大学制造的长约6 m 的3D 打印铝块,这样的尺寸对于造船行业是远远不够的,如何在控制成本的前提下突破尺寸的限制是一个亟待解决的难题。

2)材料性能

船舶在水中受到外部风浪流载荷与内部货物载荷,对材料性能要求高,而3D 打印通常为单一材料打印,构件抗压不抗拉,难以满足要求。航天航空业采用钛合金材料,并已成功投入实际生产,但这种材料费用高昂难以在船舶行业广泛使用,寻找性能满足要求、价格合理的打印材料是需要解决的第二个问题。

3)制造成本

如今国内造船产能严重过剩,国际船市萎靡不振,在这种大环境下船厂不愿花费精力探索3D 打印这种新兴技术,使得3D 打印技术在船舶行业中的发展缓慢。

2.2 应用方向

结合上述3D 打印技术在船舶行业应用面临的问题,可以看出目前3D 打印技术在船舶行业的应用方向不在大型船舶上,而应在小型船舶上寻找机会:

1)小型船舶的建造

根据目前市场条件,能使用3D 打印进行建造的船舶主要有:用于船池试验的船模;无人艇;小型玻璃钢船。以试验船模为例,传统船模价格几千到上万不等,其制作过程会产生大量粉尘,对工人身体以及环境都造成不利的影响,而且船模尺寸小,对强度要求较低,应用3D 打印技术有着很大的应用潜力。

2)船舶的个性化内装

如游艇这种高附加值船舶,其昂贵的售价主要来自于其独一无二的内装设计,即个性化定制。将3D 打印技术应用于个性化定制将发挥其特性,快捷地实现各种艺术造型且成本低廉,同时可采用3D 打印部件作为骨架、外部进行材质蒙皮的工艺,既能降低成本又能保证内装效果。

3 3D 打印技术应用于船舶建造初探

3.1 打印船舶类型

建造船舶的材料中具有热塑性的材料有钢铁、铝合金和玻璃钢等,其中用于金属打印的粉末材料价格较高,明显违背市场发展的趋势;而玻璃钢材料的价格相对便宜,同时玻璃钢船尺度相对较小,对3D 打印机器尺度要求小,因此3D 打印技术在玻璃钢船的建造上更能发挥该技术的优势。

目前世界上最大的玻璃钢3D 打印机,是我国青岛尤尼科技有限公司自主研发的巨型打印机,该打印机的成型空间为12 m×12 m×12 m。它将玻璃钢材料加热挤压成半熔融状态并层层沉积堆栈在基础地板上,利用相关数据资料直接建构出原型,如此规格的成型空间为玻璃钢船建造提供了条件。

3.2 分段建筑方案

上述12 m×12 m×12 m 的3D 打印机成型空间,可以实现小型玻璃钢船的直接建造,但对于船长超过12 m 的船型则无能为力。为了突破打印空间的限制,本文提出分段建造的方式,分段建造在钢制船舶中是非常成熟的技术,但因为玻璃钢材料无法焊接的特点,分段建筑技术从没有应用于玻璃钢船舶建造上,所以首要解决的问题就是如何实现分段的对接。本文提出的解决方案,是采用一定的接头形式胶接,即借助胶粘剂或玻璃钢的二次成型,将玻璃钢材料之间或其他材料之间彼此连接。

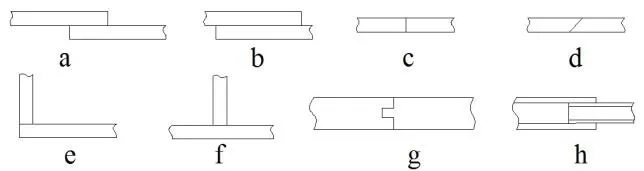

1)胶接接头形式

据有关资料介绍,接头的形式有上百种[6],包括图1 所示的各种。

图1 不同的胶接接头形式

上述接头形式中,槽型接头增加了胶接面积,改善了应力集中,适用于连接厚壁结构;玻璃钢船体壁厚较大,适合以此为原型进行接头设计;船体板的对接,采用图2(左)所示的接头形式,此种形式在接头处进行了加强,增强了该处的刚度,同时增加了胶接面积。

图2 分段对接接头(左为船体板接头,右为强构件接头)

胶接具有良好的压缩强度、剪切强度和抗疲劳强度,但其抗剥离强度较低。船舶在水上航行时受到外部风浪流载荷与内部货物载荷,分段接头处的受力复杂,单一的胶接难以满足结构强度要求,因此强力构件的接头处需要进一步加强,这些接头多采用机械连接和胶粘剂连接的复合连接方式,在胶接的基础上增加插销,承受拉应力,如图2(右)所示,图中a 为插销,b 为填充区。

2)胶接过程需注意的问题

在进行胶接过程中,胶接剂因受到挤压溢出被粘物的端部而形成胶接剂固化剂,即胶粘毛边。实验表明,胶粘毛边的存在改变了端头受力状态,对胶层起到保护作用,防止胶层较早出现裂纹,可大大提高接头处的胶接强度[7],因此在施工过程中,要注意对胶粘毛边的保留与保护。

龙骨接头除了要实施胶接外,还需进行插销的安装,插销的安装孔需额外考虑。在船厂吊装精度满足条件的情况下,推荐在分段打印时就预留好安装孔;如果条件不允许,则可直接在对接时打孔,打孔时要注意避免造成局部裂纹。在对接之后,插入插销,并向孔中灌注粘接剂,等粘接剂达到预定强度即完成合拢。

3.3 分段打印

3.3.1 龙骨等强力构件打印

传统玻璃钢船建造工艺对龙骨等强构件的处理方式是内部敷设泡沫,在泡沫上刷玻璃钢材料,树脂材料渗入泡沫中使泡沫具有较高的强度,硬化的泡沫与表层的玻璃钢共同承担载荷,满足结构强度要求。3D打印为单一材料制造,无法采用上述工艺,因此在这些构件处需要采用不同的处理方式。

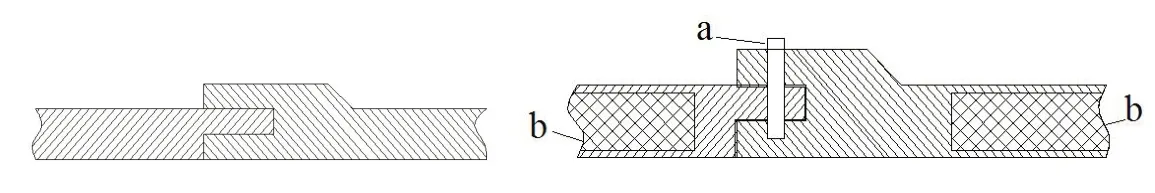

采用3D 打印方式建造龙骨时,以玻璃钢格栅填充传统工艺中泡沫填充的部分,不同的填充率所消耗的材料不同,打印出构件的结构强度也不同,在实际生产中如何确定强力构件的填充率有待进一步的研究。图3 为不同填充率的效果,在接近接头处需采用高填充率,胶接接头处采用100%填充,即实体打印。

图3 不同填充率示意图

3.3.2 分段布置形式

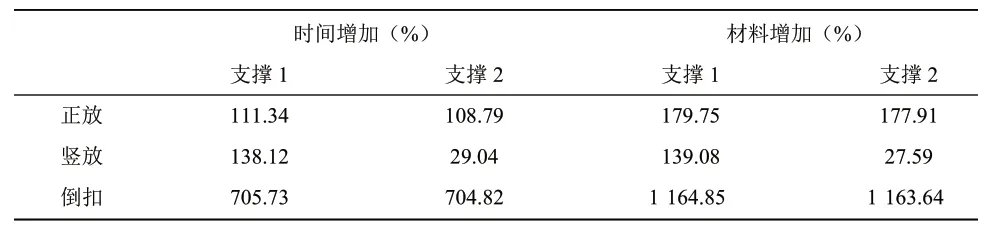

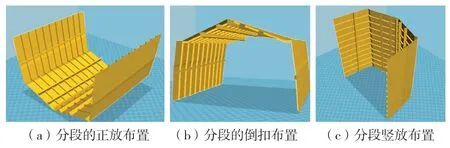

在完成模型之后,开始3D 打印之前,需考虑分段在成型空间中的布置形式,不合理的布置形式将需要大量的辅助支撑以保证成型精度,造成大量的材料浪费,增加成本和打印时间。以下以某82 呎游艇中部分段为对象,讨论分段不同布置形式的优劣。

将游艇分段三维模型按照1:200 的比例缩小后,导入某成型空间为700 mm×700 mm×650 mm 的3D 打印机配套的预处理软件中计算获得实验数据,将数据进行无量纲处理,以减少模型缩小对实验结果的影响。

图4 为分段的不同布置形式;表1 为不同布置形式支撑的影响。

表1 不同布置形式支撑带来的影响

图4 分段的不同布置形式

从数据分析可知:

1)支撑所带来的材料和时间增加率,大体成线性关系;

2)倒扣放置会使支撑大量增加:3D 打印的成型是自底而上的顺序,遇到大角度悬空部分时材料将无法有效的堆积,必须通过打印大量支撑来保证材料的有效堆积,悬空部分越大所要求的支撑越多,倒扣放置时整个船体部分都处于悬空状态,因此产生了大量的支撑,此种形式直接排除;

3)正放、竖放的布置形式,都会一定程度的增加支撑:正放时,支撑布置于打印平台与船底间的空间中,以保证船体部分的有效成型,两种支撑形式无太大区别;竖放时,支撑布置于舷侧与船底所包围的空间中,两种方式的支撑布置都贴近于船体内壁,以保证肋骨的有效成型,其中类型2 支撑带来的材料增量、时间增量远小于类型1,但对整体起到的支撑作用不如类型1;

4)正放布置在打印完成后,不需要对船体分段进行翻身,在除掉支撑材料后可以直接进行对接,但支撑所带来的材料增量与打印时间增量较大;竖放布置在打印完成后,分段需要进行一次翻身,采用支撑2 形式时支撑带来的影响大大减小;两种布置形式各有优劣,考虑到除去支撑材料的便利性、材料成本和时间成本等因素,竖放布置形式更优,故船体中部分段在打印时的布置形式推荐竖放布置。

4 结论

3D 打印技术是一种新型的制造技术,在各行各业都有着很大的发展潜力。基于对其他行业应用现状的分析,总结了该技术在船舶行业的应用特点,提出了玻璃钢船的3D 打印分段建造方案,提出了分段胶接接头的两种形式,并对分段打印过程中分段的布置形式和龙骨的填充进行了比较,得到船体中部分段适合竖放布置的结论。