钢桁梁栈桥节点连接处理及有限元分析

2024-01-21邹宁

邹 宁

(中铁十四局集团第二工程有限公司,山东 泰安 271000)

钢桁梁结构轻、跨越能力强,被广泛应用于铁路桥梁中。施工中各构件连接时多采用螺栓连接或焊接,当前流行的各类结构计算软件可以快速建立各种桥型,各种单元属性(如杆件截面、材质)、荷载(如自重、风荷载、施工荷载、行车荷载等)均能较真实地进行模拟,但模型中各类边界条件(如与支座刚接、铰接)、节点连接(如杆件间弹性连接、刚性连接、端部约束释放比例等)的处理往往比较复杂,如处理不好,运行结果会与实际情况大相径庭,造成一定的安全隐患,严重时会引发事故。针对节点连接的处理,多位科技工作者对此进行了研究:陶友海[1]介绍了Midas/Civil软件准确模拟受力进行现浇支架计算的过程,包括边界条件设定、荷载处理和结构分组办法等;陈丽英[2]通过Midas/Civil程序,对连续梁三角形挂篮结构进行空间建模分析计算,模拟了各工况下各杆件的应力,准确确定了整体变形情况,降低了计算难度,增强了计算分析的系统性和准确性;刘燕[3]等通过ABAQUS有限元软件建立了节点精细化有限元模型,进行了节点在拉力作用下的静力性能分析,提出了节点设计的建议取值;王禹[4]分析了Midas Gen在框架节点刚域方面的技术细节,并通过实际的算例比较分析考虑刚域与削峰处理对节点内力值选取的影响,为地铁车站结构设计中合理选取内力值提供借鉴。本文结合工程实例介绍了钢桁梁栈桥节点连接的处理,并通过实测验证了连接处理的科学性。

1 工程案例

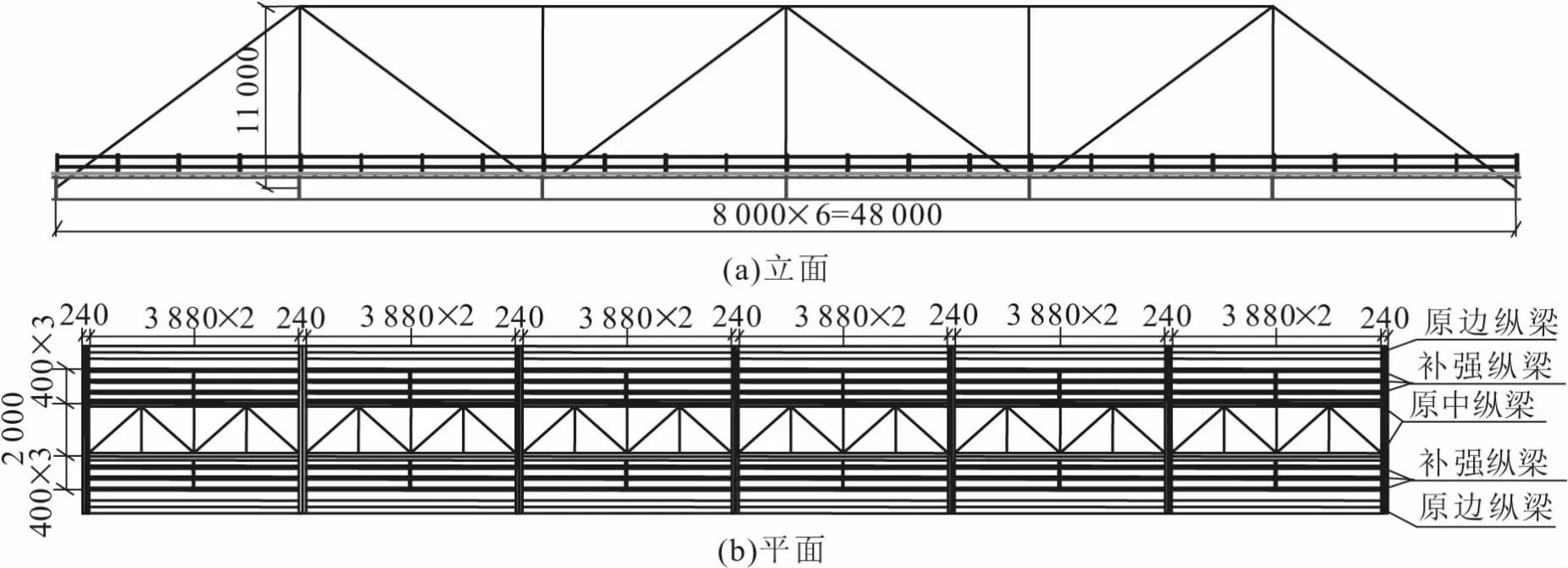

新长铁路通扬运河大桥位于南通市,中间为1-48 m钢桁梁,两侧各为1-32 m预应力混凝土简支T梁,目前该桥已废弃,坐落位置如图1所示。钢桁梁计算跨度48 m,共6个节间,桁高11 m。现拟将其作为便桥使用,供罐车通过,须进行受力计算以验证其通过能力及安全性。钢桁梁纵向设计有2片主梁,间距2.0 m,其上为轨枕,现轨枕部分已拆除(桥梁现状如图2所示)。

图1 通扬运河大桥位置图2 梁顶面现状

为满足罐车通过要求,在纵向主梁外侧各增加3片I20补强纵梁,顶部与原纵梁平齐;纵梁上横向铺设分配梁,分配梁与纵梁通过U型螺栓连接;最后纵向铺反扣槽钢做桥面,槽钢与分配梁焊接连接。栈桥结构布置形式如图3、图4所示。

图3 钢栈桥结构(单位:mm)

图4 钢栈桥横断面(单位:mm)

2 荷载分析

2.1 基本参数

根据设计文件,原钢桁梁采用16Mnq钢材制作,新增的补强纵梁及横向分配梁、桥面槽钢均采用 Q235钢材制作。根据相关规范[5]规定,钢材力学参数见表1。考虑到该钢桥已建成20余a,钢材材质可能退化,为安全起见,由专业鉴定机构对钢材性能进行鉴定,鉴定项目包括防腐层、杆件变形、节点连接、裂缝、桥面平整度、螺栓松动情况等。鉴定结论为:防腐层破损引起杆件表面轻微锈蚀,杆件无超限变形,节点螺栓连接可靠,可继续使用,但应考虑截面削弱影响,建议杆件截面按缩小1~2 mm计取。

表1 钢材力学参数

2.2 荷载取值

主要考虑车辆荷载。车辆荷载:单车道布置,活载为100 t罐车(包括自重及载重),荷载分布如图5所示;车辆荷载考虑冲击系数,移动荷载分析控制数据如图6所示。

图5 车辆荷载分布图6 移动荷载分析控制

3 模型分析

3.1 杆件截面参数

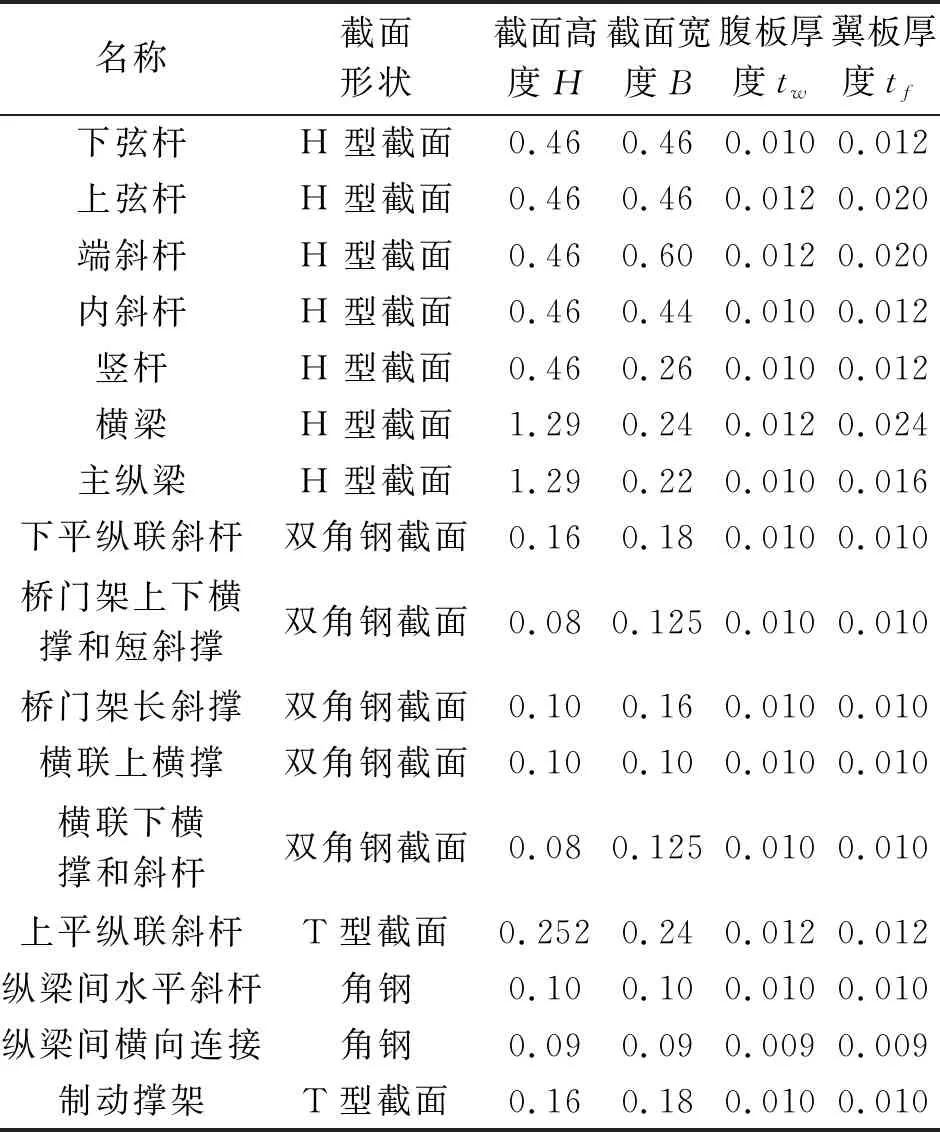

由于该桥已建成20 a左右,废弃后未维护保养,杆件存在不同程度的锈蚀,主纵梁由于拆除轨道时防锈漆被破坏、上翼缘约锈蚀2 mm,其他杆件锈蚀较轻,约锈蚀1 mm。各杆件截面取考虑锈蚀后的净值,截面参数如表2所示。

表2 杆件净截面参数 m

3.2 建立模型

3.2.1 边界条件

利用MIDAS/Civil建立钢桁梁有限元模型。各构件连接形式各异,受约束条件不一,应根据实际情况进行模拟。处理各杆件的连接方式如图7所示,其边界条件设置分别为:

图7 各杆件连接方式

(1)如图7(a)所示,横梁高度范围内与主桥竖杆通过角钢连接,竖杆主要产生平面外弯曲,将横梁端部处理为截面中心与上、下翼缘之间“刚性连接”。

(2)如图7(b)所示,水平联结系与纵梁上翼缘相连,纵梁用与其截面中心重合的梁单元模拟,模型中这些杆件不共节点,用“刚性连接”模拟这种空间连接作用。

(3)如图7(c)所示,新增设的补强纵梁与原横梁采用全熔透焊接,连接处设置加劲肋,用“刚性连接”模拟这种连接作用。

(4)如图7(d)所示,制动撑架通过节点板与主纵横梁下翼缘连接,存在偏心,用“刚性连接”模拟。

(5)如图7(e)所示,通过U型螺栓连接,用“弹性连接-刚性”模拟这种连接。

(6)如图7(f)所示,根据实际罐车轮胎尺寸,单侧轮胎范围内横向仅3根槽钢受力,软件无法自动将轮压加载在轮胎范围内的纵向槽钢上,需要设置一条虚拟车道,将移动荷载加载在虚拟车道上,再将虚拟车道上每个主节点与6根纵向槽钢设置刚性连接。纵向桥面槽钢与虚拟车道之间设置为“刚性连接”,仅考虑竖向自由度,模拟车辆活载向桥面的传递。刚性连接使得虚拟车道有竖向线位移约束,为防止计算过程出现奇异,对虚拟车道施加纵向、横向线位移和绕纵向的“转动节点弹性支撑”,这些约束刚度极小,不影响整体计算结果。

(7)如图7(g)所示,板铰在横向和竖向约束作用均较强,而纵向约束较弱,用横向和竖向的“刚性连接”模拟这种板铰结构。

(8)如图7(h)所示,桥门架上横撑和上平纵联端横撑之间通过3块钢板连接,用“刚性连接”模拟这种钢板连接。

(9)如图7(i)所示,全桥共4处支座,与桥台预埋钢板焊接。整体结构支承约束设置有三个原则:4个支座均设置竖向约束,只有一端设置纵向约束,只有一侧设置横向约束。

(10)如图7(j)所示,全部杆件均为梁单元,端横梁端部上翼缘与下弦端节点板顶部通过拼接板连接,竖向抗弯能力较强;中间横梁端部腹板通过两个角钢与主竖杆相连,下翼缘板通过节点板与主桥下弦杆连接,而横梁上翼缘板未与主竖杆直接连接。若采用完全约束的梁单元建模,这些部位结果会存在较大误差,采用“释放梁端约束”的方法,在一定程度上消除这种误差。端横梁仅释放绕水平弯曲约束,中间横梁释放水平弯曲和竖弯约束,根据经验,残留约束比例取0.8。

3.2.2 整体模型

采用MIDAS/Civil2021进行整体动力分析,建立原钢桁梁、补强纵梁、工字钢横梁、桥面槽钢组成的空间整体模型,构件均采用梁单元模拟。除原钢桁梁采用16Mnq材质外,其余构件采用Q235钢材。该桥整体计算模型如图8所示。

图8 钢栈桥整体模型

计算工况为罐车沿桥面中心行驶,单侧轮胎着地尺寸为0.2 m×0.6 m,单侧轮胎范围内横向有3根槽钢受力。

4 计算结果

由于该桥建成多年,已处于稳定状态,且因监测到的活载变形和应力增量反映的是活载作用效应,所以在此仅考虑活载影响,只进行移动荷载单工况下的计算分析。

4.1 强度验算

(1)主桁架应力计算结果如图9所示,σmax=57.8 MPa<[σ]=210 MPa,满足要求。

图9 主桁架应力(单位:MPa)

(2)补强纵梁(I20a)每侧3道,间距400 mm,应力计算结果如图10所示。σmax=107.2 MPa<[σ]=140 MPa,满足要求。

图10 补强纵梁组合应力(单位:MPa)

4.2 刚度验算

钢桁梁跨度48 m,主纵梁变形如图11所示,最大竖向变形:fmax=14.2 mm 图11 结构整体变形(单位:mm)图12 补强纵梁变形(单位:mm) 在钢桁梁各杆件典型位置安装应变片,位置如图13所示。 图13 各杆件应变元件安装位置 栈桥改造完成并通车2个月后,选择无风天气,进行实际值观测。应力通过粘贴的应变片反映,变形通过全站仪测量。将计算值与实际观测值进行比较,统计结果如表3和表4所示。 表3 最大变形计算值与实测值比较 表4 应力计算值与实测值比较 通过计算发现,原钢桁梁除主纵梁外受力均较小,梁最大应力出现在中间节间的主纵梁上;横向分配梁最大应力出现在与原主纵梁相交的支座处;各杆件实测变形值均小于计算值,最大变形位于主纵梁上,新增构件变形均较小。 (1)移动荷载单工况下应力及变形的计算结果与实测值较为吻合,说明各节点连接及边界条件的处理较为合理。通过对不同节点连接形式采取合适的连接处理,可以模拟现场实际情况,得到合理的计算结果,对于指导现场施工、保证行车安全具有一定的指导意义。 (2)计算工况较为单一,为简化计算仅考虑了活载,风荷载和日照影响等因素虽能模拟但未考虑。 (3)考虑到该钢桥已建成20余a,钢材材质可能退化,表面会发生锈蚀,为安全起见,对旧桥进行利用时,不但要对钢材性能进行鉴定,还应在建模时充分考虑截面削弱的影响。

5 与观测值比较

5.1 测试元件安装

5.2 结果比较

6 结论