硬岩地层中盾构机下部爆破脱困技术应用

2024-01-21刘春辉

刘春辉

(中铁十八局集团市政工程有限公司,天津 300222)

采用盾构掘进是当前地铁隧道的主要施工方法,其具有高效、安全的特点和优势。在一些强度较高的岩层中,由于刀盘磨损严重或异常损坏,比如刀圈断裂、刀圈偏磨等,检查不及时或不到位可能会导致盾构机卡壳。一旦出现卡壳问题,处理不及时或方法不得当,将会导致问题越来越严重,处理时间更长、难度更大,因此及时判断是否能继续掘进、决策是否停机进行盾构脱困处理,对保障掘进效率非常重要。爆破法作为解决盾构机卡壳的主要方法,已经得到了众多工程的实践验证[1-4],且研究表明,经过合理的爆破参数设计,能够成功解决盾构卡壳问题,但大部分工程实例是在上半部进行爆破,且不需要割除土仓壁钢板,这样渣土往下掉落,爆破后的渣块不需要人工掏出,操作空间相对更安全,能节约时间和减少工作量。但本工程因地层的特殊性,不具备在上半部爆破条件,只能选择在下半部爆破,本文介绍了此次盾构爆破脱困过程。

1 工程概况

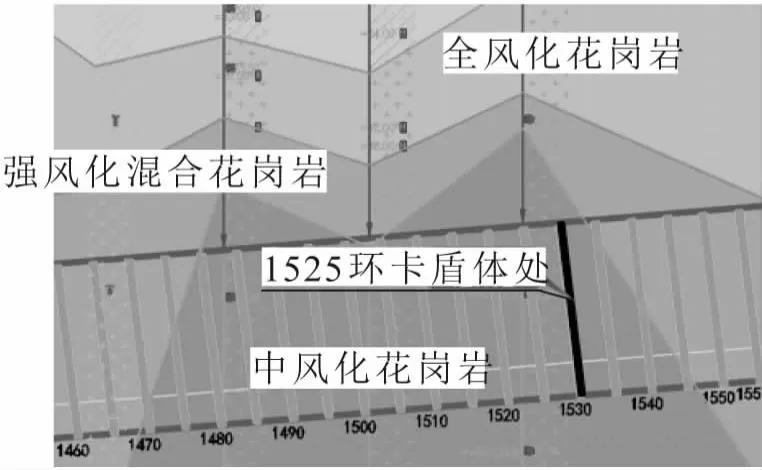

广州市地铁22号线番祈中间风井-番祈2#盾构井区间左线掘进至1525环时,盾构机在平面曲线半径R=1 100 m右转弯圆曲线上出现卡壳现象,坡度为+18‰上坡。停机处为全断面硬岩中风化花岗岩,隧道顶部埋深30 m,隧道上方只有约1 m厚中风化花岗岩层,上部稳定层较薄,地质资料显示岩石单轴抗压强度隧道上部12 MPa、底部60 MPa,上部的强度较低。开仓检查掌子面岩面较完整,裂隙发育一般,刀盘顶部为中风化花岗岩8Z与强风化花岗岩7Z地层交界面渐变,地质状况如图1所示。从常压开仓观察,掌子面地层基本稳定盾尾后方来水较小。刀盘设计开挖直径∅8 840 mm,前盾直径∅8 800 mm,开挖直径比前盾大40 mm。盾构机前盾左半部位于一所驾校废弃房屋下方,右半部位于村道道路下方。

图1 左线1525环段详勘地质剖面

2 卡壳过程和原因分析

2.1 盾构卡壳过程

2021年1月11日下午17:30在1524环(行程1 842 mm、里程ZDK36+569.3),掘进速度从10 mm/min下降至1 mm/min,推力从16 MN增加至26 MN,速度无明显改善,初步分析可能出现盾体卡壳(此时开挖面过小位置已开始进入前盾切口环位置),立即开仓检查刀具,经检查发现保径刀58A#偏磨、保径刀58B#正常磨损5 mm、保径刀57#磨损18 mm、其它非保径刀43#磨损20 mm,其他刀具磨损正常。在1月11日晚,共更换3把滚刀(58A#、57#、43#),58B#未更换,之后复推1524环(行程1 842 mm),此时推力为25 MN左右,掘进速度为0 mm,随后逐渐将推力增加至48 MN,此时速度在3~5 mm/min,期间前进了54 cm,最终推力增大至60 MN。经检查58B#偏磨,对其进行更换,之后继续加大推力试图脱困,截止到1月18日上午,在盾体下半部增加6个630 t外置千斤顶加力,缓慢以1 mm/min速度推进了5 cm,总推力达到113 MN,继续推进无速度,当前已掘进至1525环行程1 095 mm处。从1524环发现推力增大,总共前进了约82 cm。

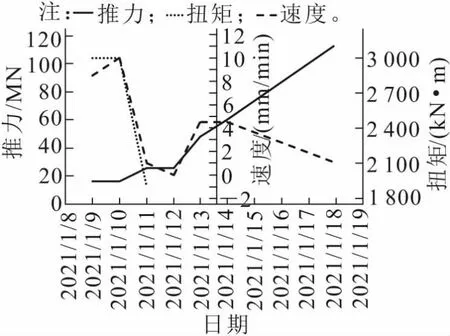

对以上盾构卡壳过程中的盾构推力、扭矩、掘进速度进行统计分析,如图2所示。可以发现,在盾构卡壳过程中,因速度降低刀盘扭矩出现陡降,随着推力的增大,掘进速度有一定增加,但随着盾构推力的继续增大,掘进速度无明显变化。这说明盲目增加盾构推力对盾构机卡壳的脱困是不利的,且起到了副作用,使得盾构机卡壳情况更加严重。因此,决策继续掘进是错误的。

图2 盾构卡壳过程中的参数变化

2.2 卡壳原因分析

当前为曲线段,盾构机姿态纠偏导致保径刀横向受力较大,刀具容易偏磨,刀具偏磨后不再转动,刀盘直径大刀具偏磨速度很快,导致盾构机开挖直径偏小,加之曲线原因,来自岩体周边的摩擦阻力越来越大,盾体无法通过。

此外,推测可能有掉落刀具配件或损毁刀圈卡在切口环底部,从而导致盾构卡壳。为了验证这一推测,进行了清仓排查,发现只有两个刀具螺杆夹在切口环下部,在对其进行清理后,加外置千斤顶加大推力进行试推,总推力计算累计达到84 MN,推进速度1 mm/min,试推效果并不明显。

因此,根据试脱困掘进情况和以上卡盾原因排查,最终分析结论为:刀具偏磨导致开挖直径过小是卡壳直接原因,盾构机姿态纠编导致刀具偏磨且检查不及时是根本原因。盾体卡壳起点位置进入切口环82 cm长度范围,因过程中更换了部分刀具,更换新刀刀刃位置至卡壳起点距离约59 cm,故开挖直径过小卡壳长度约59 cm,沿前盾整圈,如图3所示。卡机位置掌子面前方未对盾体卡阻。

图3 左线卡壳位置分析(单位:mm)

3 爆破解困方案与施工

3.1 总体方案

通过分析卡盾原因,结合实际工况,经研究论证后采取以下施工顺序进行盾构脱困:

(1)从前盾土仓侧壁左侧和右侧,采用磁力钻割开两口,为爆破提供临空面。

(2)从开口处向上半部和向下半部钻眼爆破,目标为盾体的下半圈岩体。

(3)爆破下半部,两侧渣石从临空面位置向外进行清理,底部爆松即可不进行清理。

(4)盾体脱困后,土仓壁暂不进行恢复,待盾构机出洞后再修复。

3.2 土仓侧壁钢板开口

根据盾构机相关资料显示,盾壳钢板厚度为8 cm,刀盘开挖直径∅8 840 mm(58A/B滚刀)、前盾直径∅8 800 mm、中盾直径∅8 775 mm,盾尾直径∅8 770 mm。

为加快进度,原计划在土仓中心位置两侧开孔,首先对前盾左侧9点位开口提供临空面,进行爆破后发现向下爆破清渣空间小,不方便人工清理,故优化调整另一个开口位置,向下调到时钟5点钟位置,这样兼顾了向上爆破打孔及向下爆破清渣方便。前盾土仓壁割除及爆破顺序如图4所示。

图4 前盾土仓壁割除及爆破区域(单位:mm)

在盾构机盾体9点位位置开孔,开孔高度高1.8 m、宽度0.8 m;在盾构机5点位位置开孔,开孔高度1.0 m,宽度0.8 m(如图4中黑色阴影填充部分所示)。盾体切割完成后,采用爆破施工,将此区域的岩层爆破运输外运形成临空面。

在以上部位爆破完毕后,底部绿色范围及两侧黄色范围采用磁力钻开孔爆破松动围岩,开孔直径40 mm,开孔间距600 mm×600 mm布置,合计共需磁力钻开孔18个,切口环采用风枪打28个孔。左侧黄色区域采用磁力钻开孔爆破松动,爆破后岩渣从上部爆破后的临空面外运,直至此黄色部分区域爆破完成。右侧黄色区域采用磁力钻开孔爆破松动,爆破后岩渣从下部爆破后的临空面外运,直至此黄色部分区域爆破完成。

钻孔工具采用YT-28型风枪,钻杆采用0.5 m、1.0 m、1.5 m三种不同长度。选用TN52RE型磁力钻机,详细参数为:钻孔范围3~52 mm,取芯范围12~130 mm,攻丝范围6~36 mm,输入功率2 850 W,额定电压380 V,空载转速120 r/min,主轴行程265 mm,磁座吸力21 800 N。

3.3 爆破参数

爆破点位采用YT-28凿岩机打眼,炮眼直径为40 mm,选用∅32 mm乳化炸药,使用电子数码雷管,孔内毫秒微差延时,单孔单响,毫秒延期,其中严格控制最大单响药量,降低爆破振动。施工时必须加强监控量测,及时反馈围岩、盾体和外围管线的动态信息,以便修正设计,确保施工安全。

根据井巷掘进原理和控制爆破振动要求,布孔采用掏槽眼、辅助眼、周边眼结合的布孔方式,使用电子数码雷管来实现控制爆破振动。掘进循环进尺根据围岩的稳固程度, 并根据爆破振动要求进行调整,为确保施工安全,每循环开挖量0.5 m。

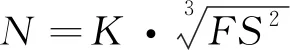

根据待爆岩石的坚固系数不同(岩石坚硬程度的不同),结合实际施工经验,确定在掌子面打眼的炮眼数,通常采用公式(1)来计算炮孔的数量。

(1)

式中:N为炮孔数量;K为参数,一个自由面时K取3.3;F为岩石坚固系数,取10;S为井巷掘进段面积,1.8 m×0.8m开孔面积1.44 m2,1.0×0.8 m开孔面积0.8 m2。

根据公式(1)计算得到1.8 m×0.8 m区域开孔需9个,1.0×0.8 m区域开孔6个。为降低爆破振动,减轻对周边建构筑物的影响,按照“多打孔、少装药、短进尺、弱爆破”的原则,采取增加打孔数量,减少单孔药量的施工工艺。

3.4 炮孔布置参数

3.4.1 9点位1.8 m×0.8 m开孔爆破

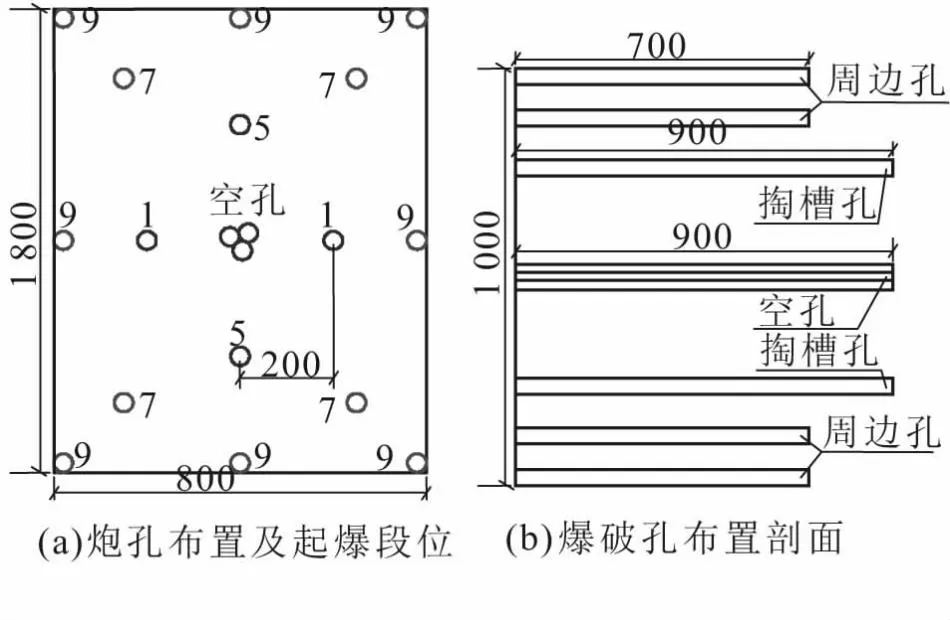

按单循环进尺0.5 m设计,为减少单孔装药量,减低爆破振动危害,炮孔总数增加到16个,炮孔布置及雷管段别布置如图5所示,进尺爆破参数如表1所示。

表1 1.8 m×0.8 m开孔爆破参数

图5 1.8 m×0.8 m开孔炮孔及雷管段别布置(单位:mm)

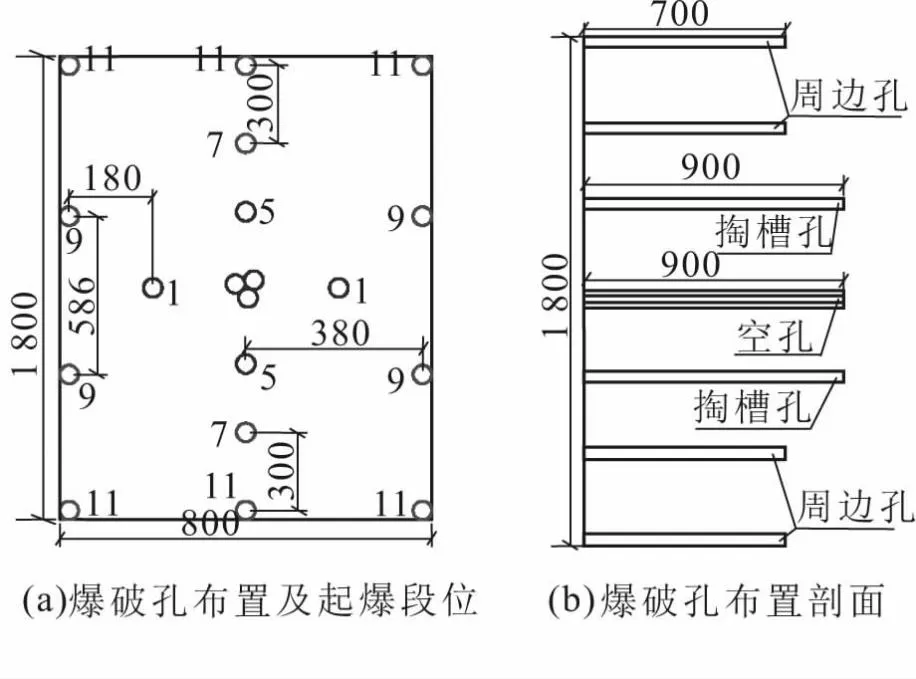

3.4.2 1.0 m×0.8 m开孔爆破

按单循环进尺0.5 m设计,为减少单孔装药量,减低爆破振动危害,炮孔总数增加到16个,炮孔布置及雷管段别布置如图6所示,进尺爆破参数如表2所示。

表2 1.0 m×0.8 m开孔爆破参数

图6 1.0 m×0.8 m开孔炮孔及雷管段别布置(单位:mm)

3.4.3 底部绿色松动区及黄色区爆破

黄色区域从临空面处依次爆破至此区域完成,左侧黄色区域打孔深度1.2 m,每孔装药0.3 kg;右侧黄色区域打孔深度0.7 m,每孔装药0.1 kg,从两侧依次往底部中间爆破松动。布孔位置如图7所示。

图7 土仓侧壁布孔(单位:mm)

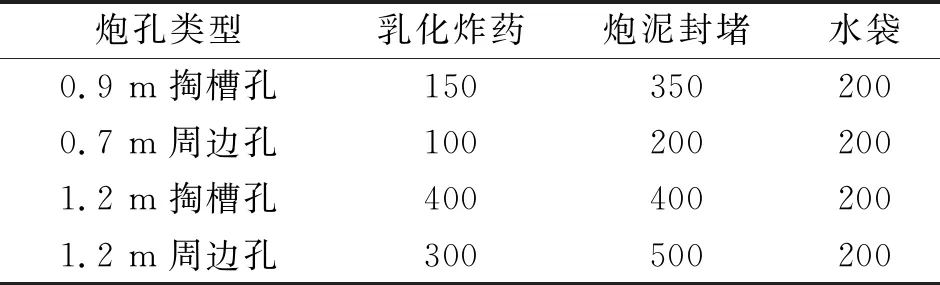

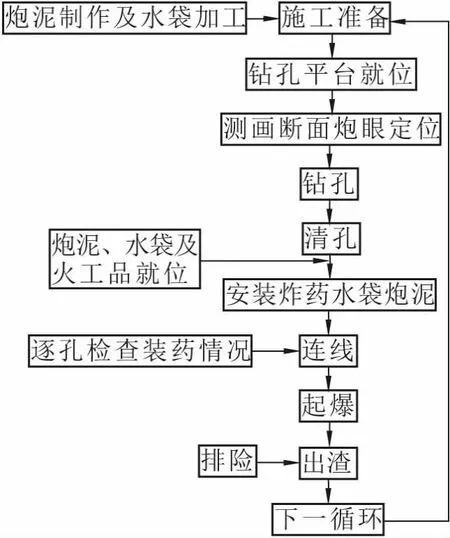

3.5 水压爆破

在本次爆破中,均使用电子数码雷管,结合炮孔直径∅40 mm和防水要求最终选用∅32 mm的乳化炸药。采用节能环保水压爆破技术,均采用反向不耦合连续装药。首先在孔底安装一条水袋,然后布设计算药量,之后再安装一条水袋(水袋长度为剩余堵塞长度的1/2,采用四舍五入方法计算水袋长度),最后采用炮泥把炮孔堵塞完全。对于不同类型的炮孔,装药结构如图8所示,装药参数如表3所示,爆破工艺流程如图9所示。

表3 水压爆破装药结构参数 mm

图8 爆破装药结构

图9 爆破工艺流程

水压爆破与传统的爆破方案基本相同,不同的是在装药结构和炮孔堵塞上进行了优化调整。利用爆破冲击波对水的不可压缩性,能量经过水传递到围岩中无损失,另一方面炮眼中的水能起到雾化降尘作用,有限降低了粉尘对环境的污染。

3.6 爆破施工效果

截止2月3日,黄色区域爆破清渣及绿色区域松动爆破已经完成。经过对爆破情况进行检查,初步已达到预期施工效果,现场如图10所示。

图10 盾壳周围爆破效果

2月4日晚,在完成刀具检查以及土仓清理等相关准备工作后恢复掘进,推力开始逐渐下降,推力降到66.8 MN并逐步降低,掘进速度达到12 mm/min,且刀盘已开始切削掌子面,完成1525环掘进,成功完成盾构脱困,从卡壳到脱困完成共用时24 d。

4 其他辅助工作

4.1 碎渣处理

掘进方向右侧碎石通过人工从临空面装渣向上提出倒入土仓、掘进方向左侧碎石利用盾体下部开孔扒渣的方式倒入土仓,再通过螺旋机排出仓外;盾体底部(绿色区域)碎石不清理。

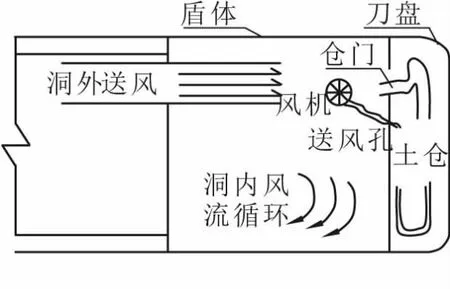

4.2 作业面通风

作业期间通过仓门口盖板引入风管送风,并利用风机送风,确保通风的连续性。安排专人不间断气体检测如有异常,应及时撤出土仓内人员,加大通风力度,待土仓内气体浓度合格后,方可继续进仓作业。作业面通风示意如图11所示。

图11 作业面通风路径

4.3 施工监测

开仓施工时监测频率保持在4 h/次,地表沉降≤30 mm;地表隆起≤10 mm,变化率≤3 mm/d。

5 结束语

(1)在全断面硬岩地层盾构掘进过程中,需要密切关注施工参数的变化情况。如出现总推进明显增大但掘进速度依然较慢、刀盘扭矩波动较大时,需及时开仓检查刀具磨损或偏磨等异常情况,及时更换刀具,避免开挖直径过小卡壳。

(2)在盾体出现卡壳时,不能盲目增加盾构总推力,此时应采取措施对岩体进行扩径,保证盾体能通过,否则会使得卡壳问题更加严重,管片出现严重破损。

(3)采用水压爆破岩体,爆破效果相对较好,但爆破手续严格,需提前办理,有限空间内要做好通风措施。

(4)水压爆破有一定的震动,盾体外壳较厚,对盾构机设备影响不大,对周边环境影响相对也不大;爆破参数可以根据试爆效果、围岩性质结合现场实际,在确保施工安全的前提下,爆破过程中不断优化调整,微调整炸药用量,及时邀请行业专家分析指导。

(5)下半部爆破方案,难点一是可能存在裂隙水在底部汇集,要提前止水和排水,否则影响施工;二是清渣作业空间小,进度较慢。

(6)磁力钻钻穿8 cm厚钢板钻头容易损坏,建议选用进口质量较好的钻头。