基于数据包络分析法的军工企业零件制造工时研究

2024-01-20吕良伟孟飙

吕良伟,孟飙

(1.沈阳航空航天大学 航空宇航学院,沈阳 110136;2.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,沈阳 110136)

0 引言

生产单位合格产品或完成一定工作任务的劳动时间消耗的限额称为工时定额。工时定额管理是企业管理不可或缺的重要组成部分。其直接影响到产品质量、生产效率和经济效益各个方面,是一项技术与管理并重的工作。工时定额管理由定额制定、定额实施、定额统计和定额修订4部分组成,有助于企业进行成本核算和组织生产,同时对企业内部定编定员、业绩考核也十分重要。

近些年来,我国军工企业发展迅速,军工企业对于零件制造工时定额的准确预测也提出了更高的要求。传统的、依赖人工经验的零件制造工时定额和工时管理方法已不能满足军工企业对工时精细化管理的要求,严重影响着军工企业生产效率[1-3]。因此,零件制造工时研究对提高工人工作效率以及军工企业的发展有着至关重要的作用。

南京航空航天大学的蒋麒麟等[4]将案例推理技术运用到工时制定领域,利用指数平滑法钣金切割工时的实例进行修改,能够快速制定钣金切割工时。同济大学的沈玲等[5]通过案例推理技术寻找铁舾件特征相似的实例,运用神经网络模型在特征信息与安装工时之间建立联系,完成船舶铁舾件装配作业工时定额的制定。浙江大学的杨青海等[6]使用案例推理技术(CBR)寻找相似零件,引入了事物特性表的方法,通过零件间的特性变量数值,利用回归算法建立特性变量与工时之间的数学模型。覃承海[7]等将成组技术用于大规模定制生产中,根据定制产品的产品特征及工艺流程选取出代表工序,最终利用代表工序进行工时定额计算;西北工业大学的李鹏等[8]通过成组技术对零件的加工工序及加工工步进行分类编码,利用编码查询相似工序及相似工步,减少了工时定额过程的重复劳动。西北工业大学的董丰收等[9]利用成组技术的相似性原理形成典型工序,分析工序工时影响因素,利用现场测定的方法确定工序工时计算规则,能够迅速进行工时定额的编制。重庆大学的陈友玲等[10]运用专家打分的方式进行加工工序相似度计算,通过对工序相似度和工序工时的回归分析,计算出新工序工时数据。

综上所述,本文将数据分析包络方法应用于军工产品零件加工制造中,以规范军工企业零件加工制造工时定额为目标,对具体的加工生产设备建立了数据模型,评判生产设备效率情况。同时,根据分析类型及结果对零件制造加工生产线工时定额进行调整,使各个工序以最佳效率值工作,企业的总生产效率和资源利用率将得到充分发挥。与传统工时预测方法相比,该方法显著降低了人为经验的干扰,在保证工时定额准确度的同时提高了估算速度,更加适合军工企业的零件制造工时定额问题。

1 问题描述与分析

在实际的生产过程中,对于企业来讲,零件的加工制造最终要归结为两个方面的问题:1)加工制造该零件涉及到的投入(如人员投入、设备投入、运维投入和场地建设投入等);2)加工制造该零件带来的收益。基于军工企业对零件加工制造的目的性,进行工时定额的预测也应该结合企业效益,综合分析加工制造零件过程中所需的工艺流程、工艺方案、加工设备、工序种类、厂房布局等投入因素及最终产值。

综上所述,进行工时定额评价应从投入层和产出层两个层次出发,建立数据包络分析模型。针对零件的加工制造,本文拟建立3级投入产出评价体系,实现对零件加工制造工时定额的综合评价,如图1所示。首先,从零件投入层出发,对于设备、生产线和操作者等方面,对购置费用、运维费用和工人工资进行评价。然后从产出层出发,对车间和生产线的产值和产量进行综合评价。通过对上述投入层和产出层两个层面(即设备、生产线、操作者、车间等指标)的全面评价和分析,得出较为准确的工时定额估算数据。

2 基于数据包络分析法的工时定额

2.1 数据包络分析法与工时预测

1978年,Cooper和Charnes等[11]创建了DEA法,数据包络分析法(DEA)是根据已知数据,使用DEA模型得到相应的生产前缘,以评价具有多输入和多产出的决策单元(DMU)之相对有效性的一种方法[12]。由于以往的军工产品零件加工制造工时预测大都是对工序或者动作层级进行分析,往往需要投入大量的时间对工序进行观察、分解和整合工作,容易受到工序复杂性等的影响,并且对于不同零件加工工时定额预测不具有普适性;本文方法从效率值出发,跳过繁琐的步骤,通过投入产出层面的建模分析对工时定额进行预测。

2.2 工时估算流程

通过对零件信息的识别,根据零件生产信息数据库对制造过程进行工艺分配,明确各个设备的任务,使用数据包络分析法模型进行分析,得到工时估算结果,工时预测模型构建流程如图2所示。

图2 工时预测模型构建流程

由生产信息数据库对零件加工制造进行工艺分配,确定各个设备的工作内容和设备之间的协同合作,由CCR模型和BCC模型对各个设备的工时进行预测分析,得到“工艺信息-工时”预测模型,如图2所示。预测模型建成后,对其进行存储并定期进行数据更新,可多次使用。

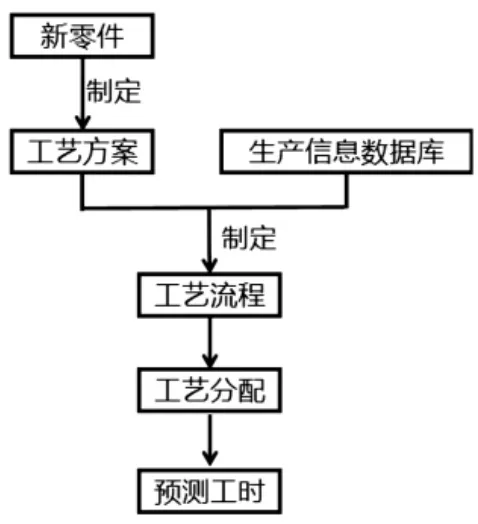

对于生产信息数据库中不包含的新零件,首先确定该零件的工艺方案,根据工艺方案,结合生产信息数据库进行工艺流程制定,将各个工序分配给各加工设备,最后将各投入信息代入工时预测模型进行计算,得到新零件的预测工时,工时估算流程如图3所示。

图3 工时估算流程

在获取到零件加工制造的投入产出数据后,整个工时计算过程都可以由软件完成,新零件的估算工时经验证较为准确的,可以添加到生产信息数据库中,保持更新各个设备的工时信息,工时预测模型不断优化,预测也将更为准确。

2.3 算例

假设某制造企业生产部门某车间有m台机器(M1,M2,M3…,Mm),每台机器购入资金为Bm万元,机器运行中需要工作人员Nm名,机器所需其他运维费用Cm,每台机器会产生Ym万元的产值和Km的产量。投入产出表如表1所示。

表1 某车间生产线投入产出表

为了能清晰地测得各个机器的效率值,引用数据包络分析法对该生产车间进行建模分析。为方便分析问题和模型建立,提出如下假设:1)所有机器在零时刻均正常可用;2)相同时间机器加工过程中不许中断;3)所有机器协同工作,不考虑等待工作状态。

2.3.1 符号定义

为了便于模型的表述,引入以下符号并进行定义,具体如表2所示。

表2 符号定义

2.3.2 模型建立

式(1)即为机器1的生产效率最优化模型,首先我们限定所有的机器的效率值都不超过1。若第m个机器的效率值hm=1,则该机器相对于其他机器来说效率值最高;若第m个机器的效率值hm<1,则该机器相对于其他机器来说效率值有待提高[13]。

2.3.3 算法设计

考虑到现实生产过程中,车间生产线会有多台机器同时运行,忽略作业过程中的其他因素,只考虑本文所参考的几种主要的投入和产出指标。以机器1为例,基于数据包络分析法对机器1进行分析。

由式(1)可知,利用数据包络分析法对机器1分析其在符合有限制条件下能够达到的最大效率,当某个目标函数效率值极大化(hm=1)时,虚拟乘数即为所能找到对此目标规划式最有利的数值,虚拟乘数有加权的意义,意义为所对应的投入或产出项对整体效率的贡献程度;加权值越大,其贡献程度越大,因此加权值不小于零。此外,每台机器都有其目标规划式(m台机器共需建立m个目标规划式),这些规划式所对应的限制条件都相同,因此能够得出基于相同比较基础的效率值,所以此方法求出的效率值能够保证相对公平[14]。

通过Charnes-Cooper变化,将分式规划变为线性规划:

虽然式(2)已转换成线型规划模式,求解效率还需要进一步提高,对上式取对偶型态转换,得对偶形式:

式中:λi为一个连结所有资料成多面体的向量。

最终根据对偶规划式求解线性规划式。当模型最优值为1时,即为DEA有效。当最优值小于1时,说明该机器效率较低,需要调整其投入率。

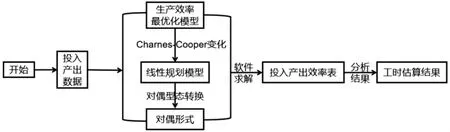

3 仿真优化求解

在军工企业中,目前对于大多数的零件加工制造工时预测几乎都是采用回归分析法,对工序或者动作层级进行拆解分析,这种方法虽然能满足企业的要求,但是需要投入大量的时间对工序进行观察及分析,计算量大且容易受到工序复杂性等的影响,对于不同零件加工工时定额预测不具有普适性。本文采用投入产出效率值的方法代替传统数学解析法进行工时定额的求解,先获取零件的投入产出数据值,然后将数据代入得到生产效率最优化模型,经过Charnes-Cooper变化和对偶形态转换后用Deap2.1软件进行计算求解,得出投入产出效率表,最后分析求解结果后得出零件制造工时预测值。具体步骤如下:

1)选取需要分析的零件加工制造生产线投入产出表,如表1所示;

2)将投入产出数据代入式(1)得到生产效率最优化模型;

3)对式(1)进行Charnes-Cooper变化转化为线性规划模式,如式(2)所示;

4)对式(2)取对偶形态转换;

5)用Deap2.1软件进行计算求解,得出投入产出效率表;

6)分析求解结果,进行工时定额估算。

整个仿真流程如图4所示。

图4 仿真流程图

4 实例验证与分析

4.1 背景

S企业的某车间有3种加工设备,该企业面临向现代化信息型企业转型的重要时间点,此前经过多年的生产实践,S企业已拥有基本完善的设备加工工时信息数据库,为基于数据包络分析法(DEA)的军工企业装配工时定额研究提供了条件。

表3所示为S企业某车间生产设备投入产出表。表3详细显示了3台设备的投入产出数据,表中的工时数据是S企业该道工序所需的常规工时,但是其受主观因素影响过大,工时定额容易受人为因素影响,缺乏理论依据,不利于S企业的长期健康发展及向信息型企业的转型。

表3 S企业某车间生产设备投入产出表

4.2 数据包络分析

通过表3中获取的3台设备的投入产出数据,根据生产效率最优化模型,运用Deap2.1软件得出3台设备相应的投入产出效率表,如图5所示。由图5可知,三坐标立式加工中心(VMC1100E)整体效率为1,即达到DEA有效。而数控车床(CTX510ECOV1)和数控铣床(VDF1500)均未达到DEA有效。在保证产出的情况下,是3台机器都达到DEA有效状态,应对工时和工人工资做出调整。

图5 S企业某车间生产设备投入产出效率表

表5所示为效率值为1时该车间生产设备投入表。即调整数控车床(CTX510ECOV1)的工时为313.282 min,调整数控铣床(VDF1500)的工时为409.546 min。将调整后的工时作为标准时,3台设备的效率值将会达到最高。

表5 S企业某车间生产设备期望投入表

4.3 工时结果比较

基于上述分析,考虑到模特法在工时定额评价中具有较高的准确性,选用模特法对所选3台设备上的零件制造进行分析,得到其模特法计算的数据,如表6所示。根据所得的工时数据,可以分别计算得到数据包络分析法工时和模特法工时与系统中额定工时的误差并得到额定工时与数据包络分析法工时和模特法工时误差图,如表6和图6所示。

表6 数据包络分析法工时和模特法工时误差分析

图6 额定工时与数据包络分析法工时和模特法工时误差图

从表6和图6可以看出:1)本文所用数据包络分析法得出的工时与模特法的工时结果误差普遍偏小,说明该方法与额定工时之间有一定的拟合效果;2)数据包络分析法得出的工时与模特法的工时数据具有极高的相合性,由于模特法进行工时预测的科学性,可以认定基于数据包络分析法得出的工时预测结果具有很高的可靠度;3)本文算法不需要对工序和操作人员动作进行详细观察分解,且对历史数据的利用率较高,可以大大减少工时定额的工作量,对于工序复杂的产品该算法的优越性和便捷性将十分明显。

5 结语

针对军工类企业零件加工制造中普遍存在的传统方法工时定额不准确、工作效率不高等问题,本文首次将数据包络分析方法引入工时定额领域,对零件加工制造过程进行分析,将其划分为投入和产出两种层次,并进行统一描述。通过对企业生产的投入及产出数据分析,采用CCR模型和BCC模型获取企业投入产出整体效率,运用Deap2.1进行工时定额的计算,最后通过一个算例进行仿真计算与分析,并与较为精确的模特法进行对比,证明本文算法的实用性及便捷性。

本文在计算企业整体效率时对于企业的历史数据依赖性较大,如果出现大规模的源数据不准确将对工时定额的结果产生较大影响。今后将对这方面进行更加深入与研究,确保本文算法的准确性。