纳米SiO2/MUG复合改性剂的制备及其改性材性能研究

2024-01-20吕文华胡极航徐诗雨

孔 静,吕文华,胡极航,徐诗雨

(中国林业科学研究院 木材工业研究所,北京 100091)

木材中的大量羟基易吸收水分引起其尺寸增大,这是由于木材细胞壁无定形区相邻纤丝间水层变厚伸展所致[1-2]。木材内水分对其各项性质和加工利用有非常大影响,因此降低木材亲水性,提高其尺寸稳定性对其加工利用具有非常重要的意义[3]。由于MUG葡萄糖基生物质树脂中存在羟基残留、树脂交联程度低等问题,用有机-无机硅杂合交联体系来进一步抑制MUG改性材的吸湿性[4]。纳米SiO2是一种超微细无机材料,绿色、来源广、低成本,具有独特三维网状结构,可将氨基树脂分子接枝到其表面,提高树脂分子间键合力,促进氨基树脂交联反应[5]。但无机纳米SiO2直接与有机树脂进行混合相容性差,易产生团聚,不能有效改善树脂性能。利用复合硅源之间的协同效应可制备性能优异的复合改性树脂[6]。由于硅烷偶联剂分子中具有硅烷氧基、有机官能基等2种以上不同反应基,可以将性质不同的无机材料和有机树脂进行化学键合,既改善纳米SiO2在树脂中的分散性,同时增强木材与树脂间的界面相容性[7],从而提升复合树脂的综合性能。

本研究分别采用γ-氨丙基三乙氧基硅烷(KH550)、γ-缩水甘油醚氧丙基三甲氧基硅烷(KH560)2种硅烷偶联剂对纳米SiO2(Si)接枝改性,再与MUG葡萄糖基生物质树脂复合,制备纳米SiO2/MUG树脂复合改性剂,考察纳米SiO2/MUG树脂复合改性材的增重率、增容率、密度、吸水率、湿胀率、抗胀缩率、抗压强度等性能,探讨复合硅源的协同效应,旨在通过有机-无机复合改性剂与木材形成化学交联,获得性能优异的改性杨木。

1 材料与方法

1.1 试验材料

人工林杨木(Populustomentosa),采自山东济南,树龄>10 a,胸径>30 cm,平均树高约16 m,材质优良无缺陷,绝干密度0.45 g·cm-3,截取杨木边材。葡萄糖、KH550、KH560、无水乙醇、无水甲醇、纳米SiO2,上海麦克林生化科技有限公司;三聚氰胺、尿素、氯化铝,上海阿拉丁生化科技股份有限公司;盐酸、氢氧化钠,北京化工厂;乙酸,西陇化工股份有限公司,化学试剂均为分析纯。

1.2 试验方法

1.2.1 纳米SiO2/MUG制备 将KH550和KH560分别与无水乙醇和无水甲醇、离子水按照20∶72∶8比例进行混溶,磁力搅拌2 h,制得分散液备用;将一定质量分数纳米SiO2溶于离子水,超声分散30 min,制得纳米SiO2分散液;将纳米SiO2分散液分别与KH550分散液、KH560分散液混溶,磁力搅拌1 h,超声分散30 min,制得硅烷改性纳米SiO2溶液备用。

将一定质量分数的MUG树脂和分散液分别复配,磁力搅拌2 h,制得3种二元组分(K5/MUG、K6/MUG和Si/MUG)、2种三元组分(Si/K5/MUG、Si/K6/MUG)的MUG树脂复合改性剂,具体配比见表1。

表1 不同MUG树脂复合改性剂的组分及其质量分数

1.2.2 改性材制备 将6种改性剂分别采用满细胞法浸渍处理杨木:抽真空(-0.09 MPa,30 min)→注入药液→加压(1.0 MPa,24 h)→卸压→取出浸渍材→气干至约50%含水率→梯度升温至103 ℃→干燥至绝干。

1.2.3 红外光谱(FTIR)分析 将6种改性剂分别在120 ℃件下固化后制取200目粉末,采用傅立叶红外光谱仪(Nicolet 6700,美国尼高力公司)进行测试,扫描范围4 000~400 cm-1,分辨率4 cm-1,扫描次数32次。

1.2.4 改性材性能测试

1.2.4.1 物理性能 ① 吸药量(Wet WPG,式中记为Wet WPG),测试木材浸渍前后的质量,根据公式(1)计算得出。②改性材的增重率(WPG,式中记为WPG)根据改性处理前、后试件的绝干质量,按照公式(2)计算得出。③改性材的增容率(BE,式中记为BE)根据木材浸渍前和浸渍后木材的绝干体积,按照公式(3)计算得出。④按照GB/T 1933-2009《木材密度测定方法》,测试试件的气干密度(A)。⑤吸水率(WA),按照GB/T 1934.1-2009《木材吸水性测定方法》,测试试件经不同时间浸泡后的吸水率变化,根据公式(4)计算得出。⑥湿胀率(SE),按照GB/T 1934.2-2009《木材湿胀性测定方法》和LY/T 2490-2015《改性木材尺寸稳定性测定方法》,测量试件浸渍前后径向、弦向、纵向尺寸变化,并分别按照式(5)和(6)计算出试件的线性或体积湿胀率(β)、抗胀率(ASE)。各性能指标重复测试15个试件。

(1)

(2)

(3)

(4)

(5)

(6)

式中:m0为浸渍前木材的绝干质量(g);m1为浸渍后木材湿质量(g);m2为浸渍后木材的绝干质量(g);V0为浸渍前木材的绝干体积(mm3);V1为浸渍后木材的绝干体积(mm3);M1为试件吸水后的质量(g);M0为试件吸水前的绝干质量(g);L1为试件吸水后的径向、弦向尺寸(mm)或体积(mm3);L0为试件吸水前绝干径向、弦向尺寸(mm)或体积(mm3);β0为素材的径向、弦向或体积湿胀率(%);β1为改性材的径向、弦向或体积湿胀率(%)。

1.2.4.2 力学性能 按照GB/T 1935-2009《木材顺纹抗压强度试验方法》,测量改性前后木材顺纹抗压强度。各项性能指标重复测试15个试件。

2 结果与分析

2.1 改性材物理性能

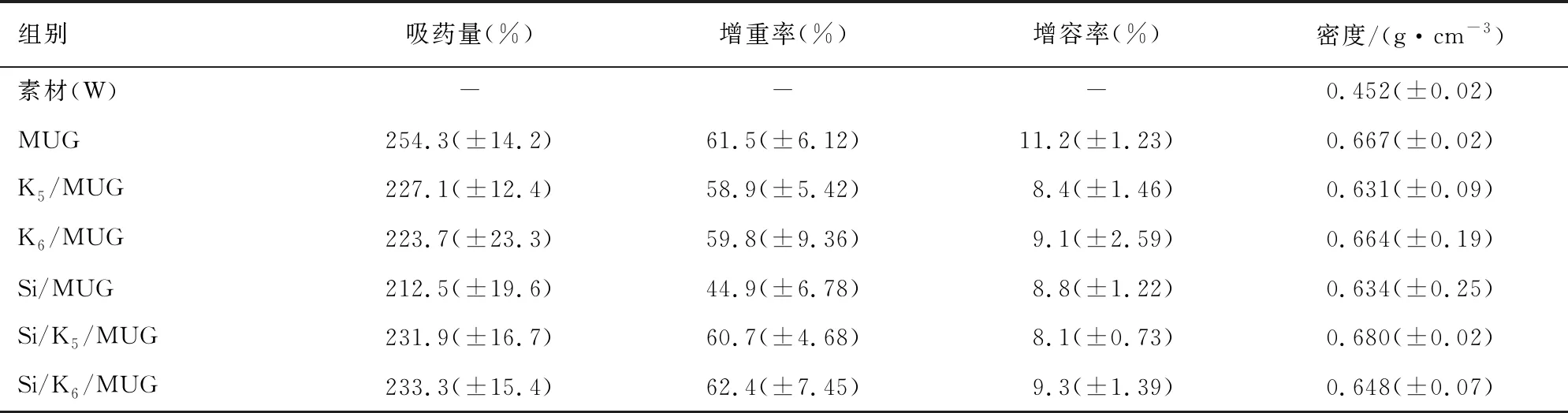

由表2可知,6种改性剂均使木材吸药量达200%以上,复合改性材的增重率均在44%以上,其中MUG树脂改性材的吸药量最大,为254%,说明MUG生物质树脂具有优良的木材渗透性;Si/K6/MUG改性材的增重率最大,为62.4%,Si/MUG改性材的增重率最小,说明硅烷偶联剂尤其是K6能有效提升MUG树脂对纳米SiO2的包覆固定能力。与MUG改性材相比,K5/MUG、K6/MUG和Si/MUG改性材的增重率分别为58.9%、59.8%和44.9%,均低于MUG改性材的61.5%,这表明单一硅源(硅烷偶联剂或纳米SiO2)与MUG树脂复配,浸渍效果均较差。纳米SiO2经KH550、KH560改性后,再分别与MUG复配,所得Si/K5/MUG和Si/K6/MUG改性材增重率均有提高,分别为60.7%和62.4%,说明三元复配体系在木材内的固着更为有效。所有复合改性材的增容率均小于MUG改性材,其中Si/K5/MUG改性材密度最大,达0.680 g·cm-3,而增容率最小,为8.1%,表明Si/K5/MUG有机-无机复合改性剂在木材细胞腔作用更充分。纳米SiO2经KH550、KH560接枝改性后,再与MUG树脂复合,可以有效降低改性材的增容率,提高改性材密度,其中Si/K5/MUG改性材的密度最大、尺寸稳定性最好。这是因为硅烷偶联剂具有有机和无机双重属性,可与MUG树脂和无机纳米SiO2双向接枝[8],使得复合改性剂在木材中的浸渍固着能力增强。

表2 不同复合MUG树脂改性杨木物理性能

2.2 改性材尺寸稳定性

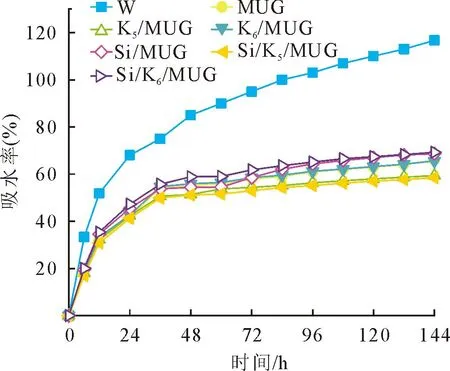

通过改性材浸水后的吸水率变化探讨其亲水性。杨木素材及改性材经蒸馏水浸泡144 h的吸水率变化见图1。由图1可知,不同木材吸水率均随着浸泡时间延长而增加,在浸水前期阶段(0~48 h),吸水率均增幅较大,其中素材吸水率明显高于改性材;在浸水中期阶段(48~84 h),改性材吸水率曲线逐渐平缓,素材吸水率仍保持较高增长速率。在浸水后期阶段(84~144 h),改性材吸水率变化较小,基本达到平衡状态,素材吸水率仍持续增加。MUG、K5/MUG、K6/MUG、Si/MUG、Si/K5/MUG和Si/K6/MUG改性材吸水率分别为65.9%、59.4%、65.6%、68.6%、58.5%、69.3%,与素材(116.7%)相比,分别降低了43.5%、49.1%、43.8%、41.2%、49.9%、40.7%,其中Si/K5/MUG改性材吸水率最低,改性效果最明显。改性材吸水率下降的原因主要有2个:一是改性剂在木材内聚合固化,填充了细胞孔隙,阻挡了水分进入;二是改性剂与木材中羟基交联,减少了改性材中吸水性基团[9]。Si/K5/MUG改性材吸水率小于Si/MUG改性材,表明无机纳米SiO2经过KH550接枝后与树脂复合,能有效填充木材孔隙并封闭羟基,从而显著降低木材吸水性。

图1 不同复合MUG改性杨木的吸水率变化

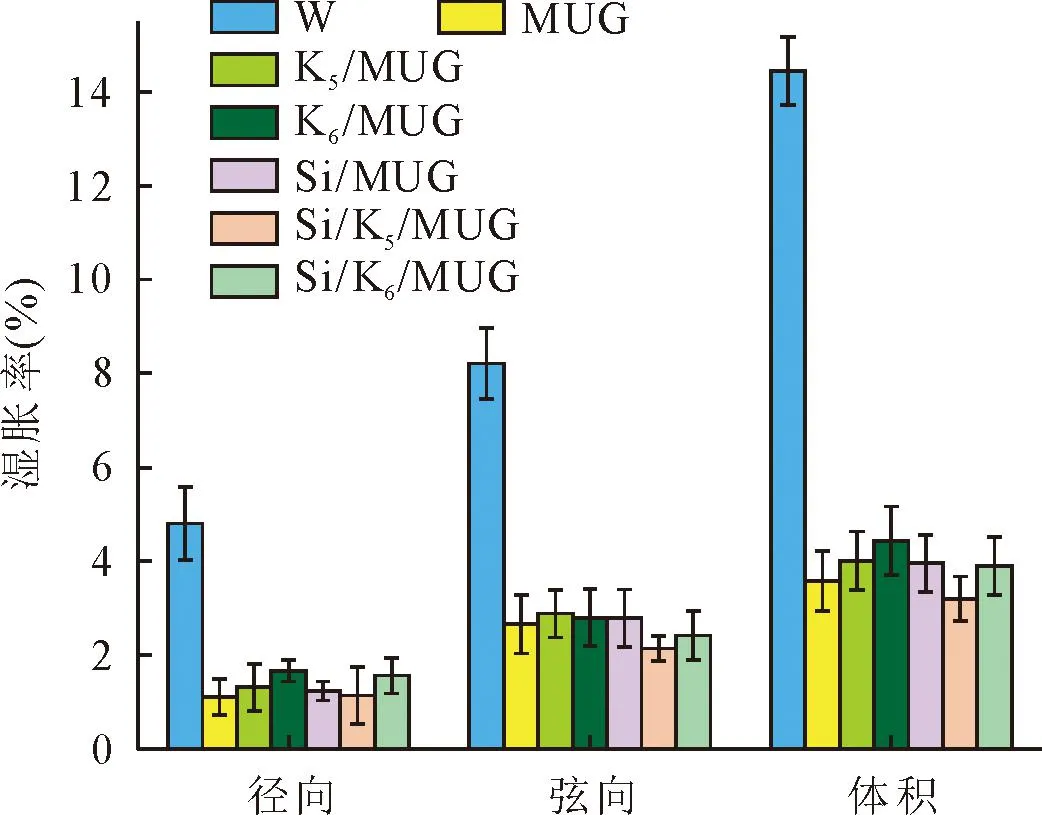

木材湿胀率和抗胀缩率是反映木材尺寸稳定性的重要指标,湿胀率越小,木材尺寸稳定性越好。素材和不同改性材吸水144 h后的径向、弦向和体积湿胀率见图2,改性材湿胀率均小于未改性材,与吸水率结果相一致。MUG生物质树脂可显著改善杨木尺寸稳定性,使素材体积湿胀率由14.4%降至3.6%;在几种复合改性材中,Si/K5/MUG改性材的径向、弦向和体积湿胀率最小,分别为1.14%、2.13%和3.20%,其尺寸稳定性最好。除Si/K5/MUG改性材体积湿胀率降低外,其余复合改性材体积湿胀率增大,说明单一的硅烷偶联剂或纳米SiO2与MUG树脂复合,不能提高杨木尺寸稳定性;而利用KH550对纳米SiO2接枝改性后再与MUG复合,则能进一步降低MUG改性材湿胀率,提高其尺寸稳定性。由于Si/K5/MUG复合改性剂的交联作用,及其对木材细胞的充胀固定,减少了木材中吸湿性基团。

图2 不同复合MUG改性杨木的湿胀率

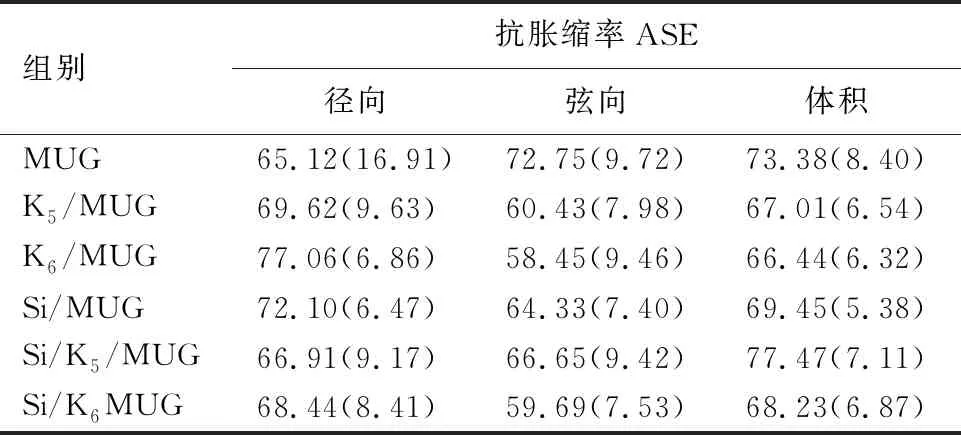

抗胀缩率越高,木材尺寸稳定性越好。MUG改性材及不同复合MUG改性材的抗胀缩率见表3。改性材不同方向的抗胀缩率均>58%,表明MUG树脂及其不同复合改性树脂均能使木材尺寸稳定性显著提高。K5/MUG、K6/MUG和Si/MUG改性材抗胀缩率比MUG改性材抗胀缩率(73.4%)小,分别为67.0%、66.4%和69.5%;Si/K5/MUG改性材抗胀缩率最高,达77.5%。与MUG改性材相比,单一硅烷偶联剂或纳米SiO2与MUG树脂复合改性材尺寸稳定性有所降低。Si/K5/MUG改性材的抗胀缩率比K5/MUG改性材提高了10.46%;Si/K6/MUG改性材抗胀缩率比K6/MUG改性材提高了1.9%;且Si/K5/MUG改性材抗胀缩率大于Si/K6/MUG改性材。2种硅烷改性纳米SiO2均能进一步提升MUG改性材抗胀缩率,且KH550效果更好。这是由于改性剂渗透至木材细胞腔和细胞壁孔隙中,填充了木材大毛细管系统与微毛细管等水分通道,改性剂中有机组分(MUG树脂)、无机组分(硅氧基)与细胞壁羟基发生交联反应,增加了非结晶区中纤维素、半纤维素等网状体的横向连接,从而提高了木材疏水性,改善了木材尺寸稳定性[10]。

表3 不同复合MUG树脂复合改性杨木的抗胀缩率

2.3 改性材抗压性能分析

由图3可知,顺纹抗压强度大小顺序为Si/K5/MUG>Si/K6/MUG>Si/MUG>K6/MUG>K5/MUG>MUG。与MUG树脂改性材相比,5种复合改性材的顺纹抗压强度均有所增大,主要是因为无机Si元素刚性增加了木材的机械支撑强度[11]。Si/K5/MUG改性材的顺纹抗压强度明显高于Si/MUG、K5/MUG改性材,比K5/MUG改性材提高了15.2%;Si/K6/MUG改性材的顺纹抗压强度比K6/MUG改性材提高了4.1%;且Si/K5/MUG改性材的顺纹抗压强度大于Si/K6/MUG改性材,达130.9 MPa。纳米SiO2经KH550接枝改性后,能更均匀分散于MUG树脂中,纳米SiO2被树脂包覆固化于木材内,有机-无机协同效应使复合体系交联程度提高,从而增加了改性材的机械支撑强度[11]。

图3 不同复合改性材的顺纹抗压强度

2.4 FTIR分析

图4A为MUG树脂及其复合树脂的红外光谱图(4 000~400 cm-1),可以看出不同树脂的图谱峰形大致相同,说明主要官能团相似。在3 300 cm-1处宽而强的吸收峰主要是缔合羟基(—OH)峰及N—H伸缩振动峰[12],表明树脂中含有大量的—OH和—NH2基团;Si/MUG复合树脂在3 300 cm-1处的缔合羟基(—OH)峰及N—H伸缩振动峰减弱[12-13],表明纳米SiO2和MUG树脂中的部分氨基发生了反应,使得游离—OH数量减少;Si/K5/MUG和Si/K6/MUG 2种复合树脂在3 300 cm-1处的吸收峰减弱更明显,表明硅烷的加入可使纳米SiO2和MUG树脂发生更充分的交联反应,进一步减少树脂中游离羟基。

图4 不同复合改性树脂的FTIR图谱

由图4B可见,在2 000~400 cm-1,不同树脂的红外吸收强度存在差异,在1 713 cm-1处为5-羟甲基糠醛(HMF)的=C—C=O非对称伸缩振动峰[14];在1 079 cm-1处吸收峰为葡萄糖的C—O伸缩振动、C—C和C—H弯曲振动及糖苷键C—O—C不对称伸缩振动[15];770 cm-1处吸收峰归因于HMF呋喃环的骨架振动[16]。460 cm-1处吸收峰归属于Si—O—Si伸缩振动[17];Si/K5/MUG和Si/K6/MUG在460 cm-1处的Si—O—Si吸收峰强度明显增加,表明硅烷接枝增强了纳米SiO2与MUG树脂体系之间的交联。可见,通过硅烷偶联剂的接枝改性,能发挥纳米SiO2与硅烷偶联剂协同效应,有效促进无机纳米SiO2与有机MUG树脂发生交联,减少树脂中游离羟基。

2.5 SEM-EDX分析

与其他改性材相比,Si/K5/MUG复合改性材的吸湿性最低,密度最大、抗胀缩率、抗压强度等性能均最佳,考察复合改性剂在其木材中的分布情况(图5),杨木素材的纤维细胞及导管均呈中空状态,整体类似蜂巢结构,其细胞壁表面干净平滑;Si/K5/MUG改性杨木的细胞腔、细胞壁纹孔均被改性剂填充覆盖,部分微细颗粒填充固化在细胞纹孔中,表明改性剂能有效渗透进木材细胞壁。部分KH550接枝纳米SiO2分散在树脂聚合物中呈颗粒状,低分子量树脂经干燥固化后形成疏水性高分子聚合物,沉积在木材部分导管和纤维细胞腔中,有效阻碍了木材中水分的移动,进一步提高了木材疏水性。

图5 杨木素材及其改性材的SEM

通过EDX能谱扫描图(图6)可以看出,杨木素材的碳、氧、硅元素沿细胞壁轮廓分布,其中硅元素分布很少。Si/K5/MUG改性材的碳、氧、硅元素在木材细胞腔、细胞壁、细胞间隙等处均有分布,硅元素含量明显增多,导管处由于改性剂沉积,元素特征光子数最多。可见,MUG树脂与KH550硅烷改性纳米SiO2复合,能形成更加致密的聚合物填充于木材孔隙中,既填充木材细胞腔,也渗透至木材细胞壁,从而有效提升木材尺寸稳定性等性能。

图6 杨木素材及其改性材横切面SEM-EDX

3 结论

MUG复合树脂均具有良好渗透性,且单一硅源复合改性材(K5/MUG、K6/MUG和Si/MUG)增重率均低于MUG改性材。复合硅源(Si/K5/MUG和Si/K6/MUG)改性材增重率均高于单一硅源改性材。复合改性材增容率均小于MUG改性材,其中Si/K5/MUG改性材增容率最小(8.1%)。

与素材相比,改性材吸水率均降低,其中Si/K5/MUG改性材吸水率最低为58.5%,其抗胀缩率最高达77.5%,改性效果最佳。改性材顺纹抗压强度均增大,Si/K5/MUG改性材顺纹抗压强度最大达130.9 MPa,明显高于Si/MUG、K5/MUG改性材。

MUG树脂及其复合改性树脂的主要官能团相似,因此红外图谱峰型均大致相同;硅烷的加入促进了纳米SiO2和MUG树脂发生更充分的交联反应,有机-无机协同效应使复合体系交联程度提高,从而减少了树脂中的游离羟基。

Si/K5/MUG改性杨木的细胞腔、细胞壁纹孔均被改性剂填充覆盖,部分微小颗粒填充于纹孔中;纳米SiO2经KH550接枝改性后能更均匀分散并被MUG树脂包覆固化于木材内,形成更加致密的聚合物,从而有效提升木材尺寸稳定性等性能。