国外某低品位难选硫化铜镍矿选矿工艺研究①

2024-01-20陈志强胡红喜杨记平罗传胜

刘 超, 陈志强, 胡红喜, 杨记平, 罗传胜

(1.广东省科学院资源利用与稀土开发研究所,广东 广州 510650; 2.稀有金属分离与综合利用国家重点实验室,广东 广州 5106500; 3.广东省矿产资源开发与综合利用重点实验室,广东 广州 510650)

我国镍矿资源比较匮乏,仅占全球镍矿总量的3.7%,人均占有量远低于世界平均水平[1-2]。 我国镍资源以硫化铜镍矿为主[3]。 硫化铜镍矿石中硫化矿物集合体嵌布粒度不均匀,镍黄铁矿易产生过粉碎,同时含有大量的易泥化[4]、天然可浮性好的蛇纹石、绿泥石等镁硅酸盐矿物,给镍资源的回收带来了困难[5-9]。 本文对国外某低品位硫化铜镍矿进行选矿回收试验研究,通过选择性磨矿和添加高效抑制剂实现了该铜镍矿的有效回收,以期为同类型铜镍矿的回收利用提供参考。

1 原矿性质

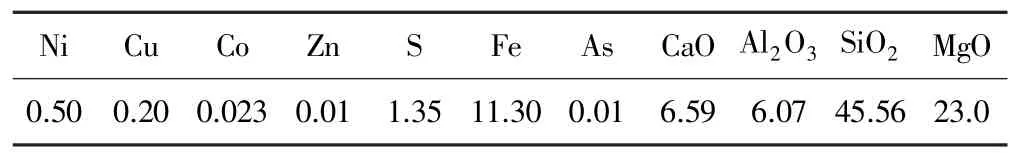

原矿化学多元素分析结果见表1,矿物组成见

表1 原矿化学多元素分析结果(质量分数) %

表2 原矿矿物组成

原矿镍、铜物相分析结果见表3。 原矿中镍主要以硫化镍形式存在,铜主要以硫化铜形式存在。

表3 原矿镍、铜物相分析结果

采用MLA 分析系统检测并结合反光显微镜测定硫化物的嵌布粒度,三种硫化矿物中,磁黄铁矿嵌布粒度较粗,与硫化物集合体类似,以粗、中粒嵌布为主,镍黄铁矿与黄铜矿嵌布粒度相似,以细粒嵌布为主。 镍黄铁矿、黄铜矿与磁黄铁矿三者之间关系密切,大部分镍黄铁矿、黄铜矿与磁黄铁矿连生或呈细小固溶体分布在磁黄铁矿中,呈集合体产出,以共结边连生且相互包含,不易磨矿解离。

镍黄铁矿是主要的镍矿物,并有钴以类质同象进入其晶格,是钴的主要载体矿物。 MLA 结合光学显微镜观测发现,镍黄铁矿多与磁黄铁矿、黄铜矿固溶体分离,呈不规则粒状与黄铜矿一起包裹于磁黄铁矿中,多呈现出碎裂状,或呈微细粒镍黄铁矿沿磁黄铁矿晶粒间、裂开面或双晶面分布。 黄铜矿是主要的铜矿物,与磁黄铁矿、镍黄铁矿紧密共生,黄铜矿主要与磁黄铁矿、镍黄铁矿固溶体分离,呈不规则粒状与镍黄铁矿一起包裹于磁黄铁矿中,或沿磁黄铁矿晶粒间、双晶面分布,嵌布粒度极微细。

蛇纹石是本矿石最主要的脉石矿物,能谱分析结果显示本矿石中蛇纹石镍以类质同象形式进入晶格,平均含Ni 0.13%。 镍存在于蛇纹石中将使部分镍损失在尾矿中,从而影响镍回收率。

2 实验结果与讨论

2.1 选矿方案

该矿石属于典型富含镁硅酸盐矿物的低品位难选铜镍硫化矿石,脉石矿物主要为蛇纹石、滑石、绿泥石、云母类层状硅酸盐矿物,其矿物量占比超过50%,该部分脉石易泥化、天然可浮性好,浮选过程中极易进入精矿,导致产品质量下降。 因此,减少镍矿物的过粉碎和强化含镁硅酸盐矿物的分散与抑制是实现铜镍高效回收的关键。 鉴于该矿石铜含量低于镍含量,根据铜镍矿物浮选的基本原则[10-13],适宜采用原矿粗磨-中矿细磨-铜镍混合浮选工艺流程。

2.2 磨矿细度试验

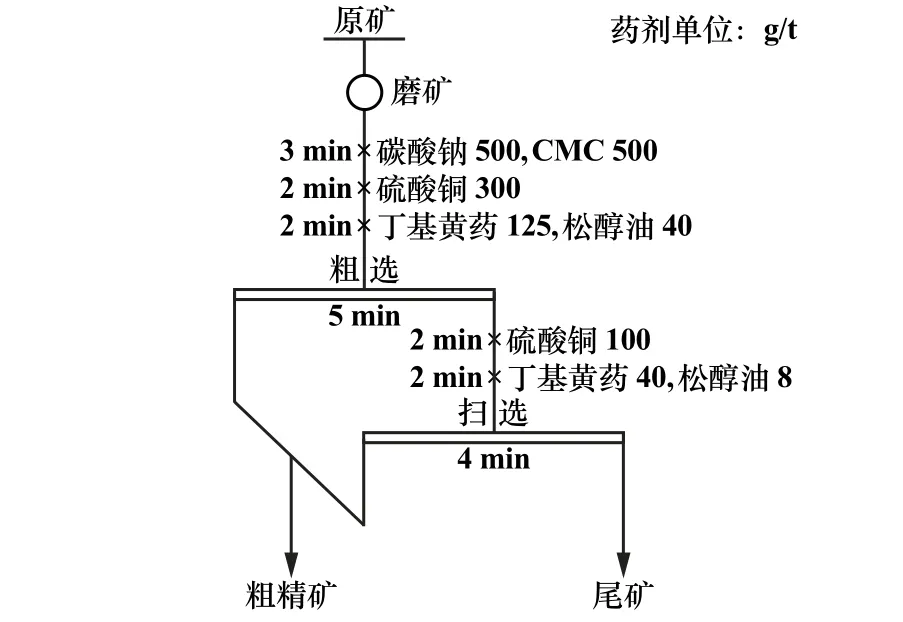

磨矿是影响浮选指标的重要因素。 为了确定适宜的磨矿细度,开展了磨矿细度试验,试验流程如图1 所示,结果见图2。

图1 磨矿细度试验流程

图2 磨矿细度试验结果

由图2 可见,随着磨矿细度增加,粗精矿镍品位减小,镍回收率先增加后减少,当磨矿细度为-0.074 mm粒级占65.64%时,粗精矿镍品位较高,镍回收率较大。综合考虑试验结果和磨矿成本,确定适宜的磨矿细度为-0.074 mm 粒级占65.64%。

2.3 抑制剂试验

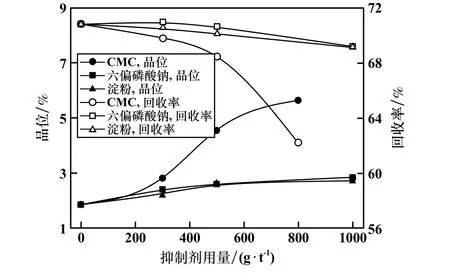

原矿中含镁硅酸盐矿物的有效抑制是实现铜、镍高效浮选的关键。 按图1 所示流程,在磨矿细度-0.074 mm 粒级占65.64%条件下,以CMC(羧甲基纤维素)、六偏磷酸钠、可溶性淀粉为粗选抑制剂,开展了抑制剂用量试验,结果如图3 所示。

图3 抑制剂用量试验结果

由图3 可知,以六偏磷酸钠、可溶性淀粉为抑制剂,得到的粗精矿镍品位较低,以CMC 为抑制剂可获得较高品位的粗精矿,可见CMC 对易浮脉石矿物的选择性抑制效果较好。 因此,确定以CMC 为抑制剂,适宜用量为500 g/t。

2.4 活化剂试验

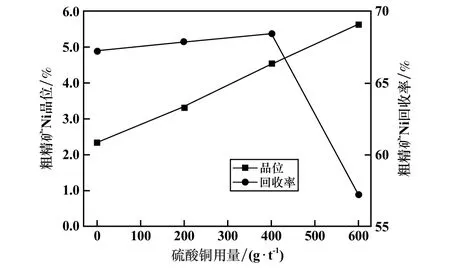

为了提高镍矿物表面可浮性,增加镍矿物的浮选速度,实现铜、镍同步回收,按图1 所示流程,在磨矿细度-0.074 mm 粒级占65.64%条件下,进行了活化剂硫酸铜用量试验,粗选+扫选硫酸铜用量分别为:0、(150+50)、(300+100)、(450+150) g/t,结果见图4。

图4 硫酸铜用量试验结果

由图4 可见,随着硫酸铜用量增加,粗精矿镍品位增加,回收率先增加后减少;当硫酸铜用量为400 g/t,粗精矿回收率达到最大。 适宜的硫酸铜用量为粗选300 g/t、扫选100 g/t。

2.5 捕收剂试验

按图1 所示流程,在磨矿细度-0.074 mm 粒级占65.64%条件下,采用镍矿物常用捕收剂丁基黄药、戊基黄药,开展了捕收剂用量试验。 粗选+扫选药剂用量分别为:(60+10)、(80+20)、(125+40)、(150+50) g/t,结果如图5 所示。

图5 捕收剂用量试验结果

由图5 可知,随着捕收剂用量增加,粗精矿镍品位减小,回收率先增加后趋于稳定,当捕收剂用量大于165 g/t 时,粗精矿镍品位大幅下降,镍回收率缓慢增加。 与戊基黄药相比,丁基黄药得到粗精矿镍品位更高、回收率略低。 综合考虑试验指标、药剂成本及药剂气味,确定以丁基黄药为捕收剂,适宜的用量为粗选125 g/t、扫选40 g/t。

2.6 中矿再磨磨矿细度试验

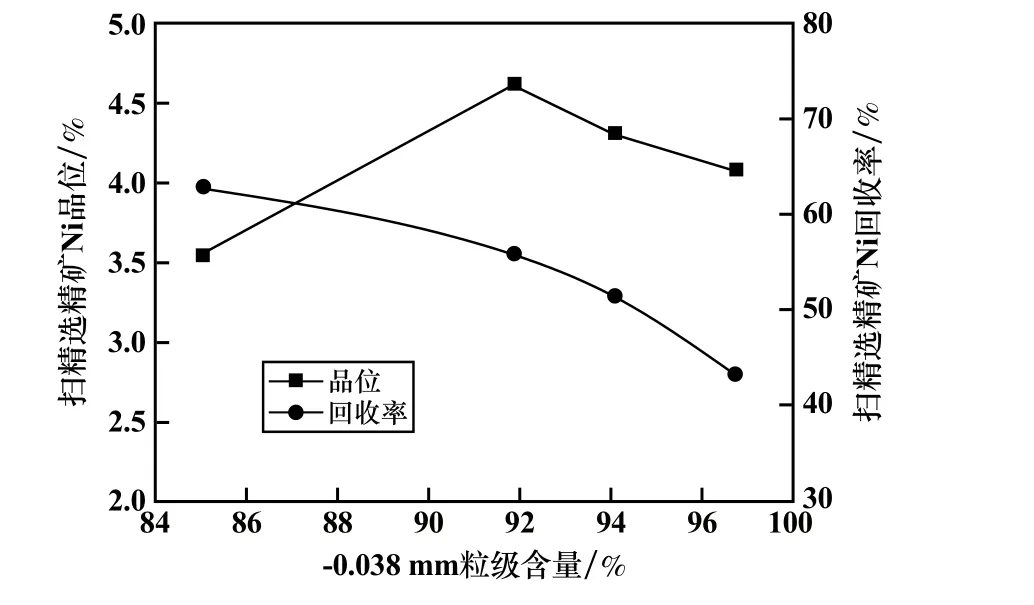

镜下观察发现,扫选精矿(中矿)中大部分铜、镍矿物嵌布粒度较细,与磁黄铁矿紧密连生,需再磨以提高铜、镍矿物的单体解离度。 因此,对中矿进行了再磨试验,再磨后添加20 g/t CMC 进行一次扫精选,结果见图6。

图6 中矿再磨细度试验结果

由图6 可见,随着中矿再磨细度增加,扫精选精矿镍品位先增加后减小,作业回收率减小,当再磨细度为-0.038 mm 粒级占91.87%时,镍品位最高;继续增加再磨细度,镍品位大幅下降。 合适的中矿再磨细度为-0.038 mm 粒级占91.87%。

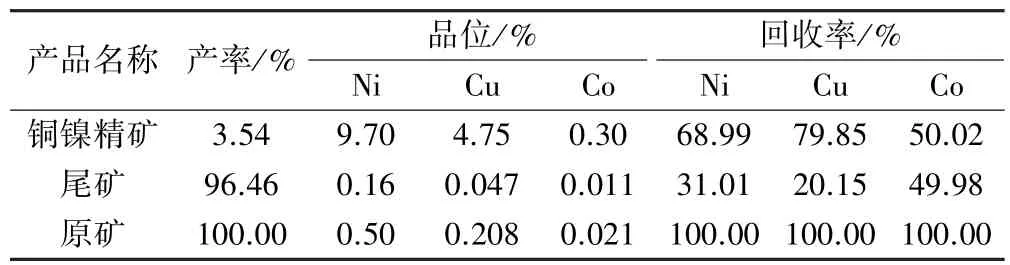

2.7 闭路试验

在条件试验基础上,开展了全流程闭路试验,试验流程如图7 所示,结果见表4。

图7 全流程闭路试验流程

表4 全流程闭路试验结果

由表4 可见,采用铜镍混合浮选工艺,闭路试验获得了镍品位9.70%、铜品位4.75%、钴品位0.30%,镍、铜、钴回收率分别为68.99%、79.85%、50.02%的铜镍精矿。 铜镍精矿含MgO 3.48%、As 0.006%、Pb 0.01%、Zn 0.02%,质量达到了YS/T 340—2014 一级品标准。

3 结 论

1) 国外某低品位硫化铜镍矿属于典型富含镁硅酸盐矿物的低品位难选铜镍硫化矿石,主要有用矿物为镍黄铁矿、黄铜矿,次为磁黄铁矿,三者呈集合体产出,以共结边连生且相互包含,不易磨矿解离。 脉石矿物主要为蛇纹石、滑石、绿泥石等层状硅酸盐矿物。 该铜镍矿目的矿物嵌布粒度微细、共生关系复杂,易浮脉石含量高,选矿回收困难。

2) 针对该矿矿石性质,通过原矿粗磨、中矿细磨的选择性磨矿方式,避免了铜、镍矿物的过粉碎;以CMC 为易浮脉石抑制剂,强化了对镁硅酸盐矿物的抑制,实现了目的矿物的有效回收。

3) 采用阶段磨矿-铜镍混合浮选工艺流程,闭路试验获得了镍品位9.70%、铜品位4.75%,镍、铜回收率分别为68.99%、79.85%的铜镍精矿。 实现了铜、镍资源的有效回收。