同轴激光熔覆粉末的熔化行为表征与分析

2024-01-20朱明张宗智杨骞石玗樊丁

朱明,张宗智,杨骞,石玗,2,樊丁,2

1.兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050

2.兰州理工大学 有色金属合金及加工教育部重点实验室,兰州 730050

激光熔覆技术具有热影响区小、能量密度集中、稀释率低以及绿色环保等优点[1-3],可以实现对受损金属零部件的强化、修复与再制造,降低了产品的生产制造成本[4-7]。同轴送粉模式因其光粉耦合作用好、成形精度高、空间自由度高以及各向同性较强,成为激光增材制造技术的重要选择之一[8-10]。成形精度与质量控制是激光增材制造的关键问题,但由于对激光热源特性控制、金属与激光的热物理交互作用、熔覆层成形控制与微观组织演化行为等理论的研究尚不完整,目前在生产实践中基本只能依靠大量工艺试验结合人工经验进行调控,尚难以从成形机制机理的角度预测并实现精确控制[11-12]。为此,针对金属粉末的吸收作用与熔化行为,激光热量在粉末、熔池的分配形式等对成形机制有着重要作用的理论问题展开研究,通过实验与建模相结合的方法,分析同轴送粉与激光的热交互作用并建立实时控制所需的动态解析模型;明确激光热源特性对粉末即将进入熔池热物性状态的作用机理,为进一步建立“粉末-熔池”统一的热物理模型提供理论基础。

目前,关于同轴送粉激光熔覆的热物理行为研究主要集中在粉末对激光的吸收与散射、光粉作用形式、熔池的热物理状态等方面,其中光粉的作用形式最为复杂且对其他物理过程有着重要影响。为此,国内外众多学者对其展开了一系列研究,例如德国Fraunhofer 研究所提出的超高速同轴激光再制造技术就是通过控制粉末与熔池对激光热量的吸收比例,使更多热量用于粉末的熔化并得到理想的粉材末阶段熔化状态,最终结合熔池调控实现成形精度的控制[13]。文献[14]采用数值模拟对粉末束流温度变化情况进行了分析并使用红外热成像进行了检测,验证了模型的正确性。文献[15]利用对空中粉末侧吹的方法研究了激光功率和粉末粒径下的激光能量的衰减模式。文献[16]使用高速摄像采集了粉末颗粒在激光辐照下的熔化过程以及运动轨迹,得出过多的激光辐射不仅会使粉末运动轨迹发生改变,而且产生羽化现象。文献[17]使用高速摄像借助背影增效瞬态影像捕捉技术提取了光粉作用时粉末粒子亮区面积,分析了光粉作用过程以及对熔化基体剩余激光能量的影响。文献[18]结合数值分析得出了利用图像灰度值来表征粉末温度演变的方法并证明了该方法的可行性,揭示了工艺参数对应粉末温度的演变过程。文献[19-20]针对预置粉末与激光的作用行为进行了建模与仿真分析。综上所述,相关研究主要集中在粉末对激光的衰减过程以及光粉作用空间温度场的分布等方面,而对光粉作用动态过程、光粉作用时粉末温度的演变以及粉末颗粒进入熔池的状态等方面研究较少。

由于同轴送粉激光熔覆过程中,熔池表面金属蒸汽、等离子体的存在,红外等常规热成像手段很难准确反映粉末即将进入熔池的温度与状态,难以定量分析激光热源对粉材熔化末阶段的作用机制。为了准确研究工艺参数对粉材末阶段温度与状态的影响,设计了同轴送粉激光熔覆实验平台、红外热成像采集系统及高速摄像采集系统,根据粉末不同熔化阶段建立可以描述粉末熔化行为的动态热物理解析模型,仿真计算不同激光功率下的粉末熔化特征阶段持续时间并根据高速摄像对模型进行修正与优化。最终定量获得了不同激光功率下粉末到达熔池时的温度与状态,从而为进一步研究粉末对熔池的传热行为、熔池的热动力学状态等提供理论基础,为实现粉末熔化行为的控制提供理论依据。

1 实验材料及设备

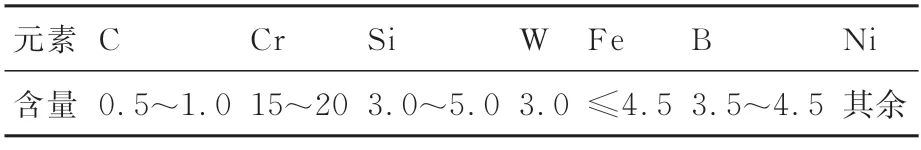

实验选用45#碳素结构钢作为基材,其尺寸为120 mm×80 mm×6 mm,选用高硬度的Ni60A 合金粉末作为粉材,其粉末粒径在80~160 μm 之间,图1 为粉末形貌和粒径分布图,其化学成分如表1 所示。实验前,将粉末放入电阻炉中以120 ℃烘干1 h 以去除粉末中的水分,同时将45#钢用砂纸打磨以去除表面铁锈与氧化膜,再用丙酮酒精擦拭以去除表面油污。

表1 Ni60A 粉末化学成分(wt%)Table 1 Chemical composition of Ni60A powder(wt%)

图1 粉末形貌和粒径分布Fig.1 Powder morphology and particle size distribution

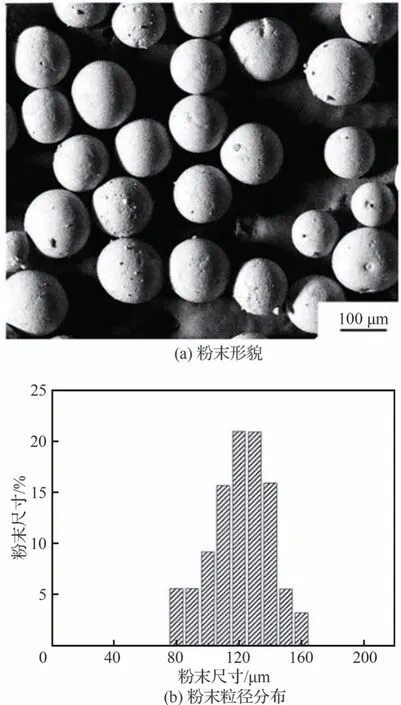

实验采用的激光热源为FL-Dlight-1500 直接输出型矩形光斑半导体激光器,其最小光斑尺寸为1 mm×3 mm,工作波长为976±10 nm,最大输出功率为1 500 W。送粉设备为ECPF 2-2 LC 等离子送粉器,同时配备了高精度同轴环形送粉喷嘴。采用德国艾帝斯生产制造的DIAS 短波高温红外热成像仪对光粉作用热过程进行检测,其测量温度范围为900~2 500 ℃,误差为1%,测量频率为60 Hz。激光增材与再制造过程采集系统使用VEO 410L 型高速摄像机,拍摄帧率选用10 000 fps,曝光时间为1 μs,配备的镜头为尼康AF60 mm f/2.8D 定焦微距镜头。辅助光源使用HSX-F300 型氙灯。整体设计的实验与采集系统如图2 所示。

图2 同轴送粉激光熔覆实验系统Fig.2 Experimental system of coaxial powder feeding laser cladding

2 粉末熔化行为的检测、建模与仿真

2.1 不同激光功率下光粉作用红外热成像采集

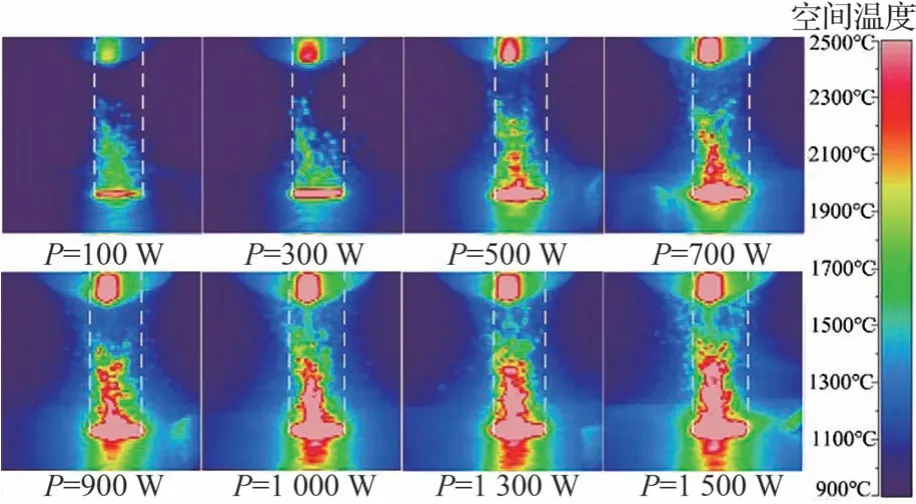

为了探究粉末在光粉作用空间中的温度分布及进入熔池的热物性状态,在激光离焦量0 mm,扫描速度4 mm/s,送粉量0.25 r/min,载粉气流量7 L/min,送粉高度20 mm 的实验条件下,使用红外热成像仪对不同激光功率下激光与粉末热交互作用进行了采集,如图3 所示。

图3 不同激光功率对光粉作用空间温度分布的影响Fig.3 Effect of different laser powers on spatial temperature distribution of light powder action

由图3 可知,随着激光功率的增大,光粉作用空间中的温度总体升高,粉末温度高温区逐渐增大且其竖直距离愈发靠近送粉喷嘴,粉末的温度不均匀性沿光粉作用区域纵向减小。分析原因是随着激光功率的增大,光粉作用空间中的激光能量密度均增大,粉末颗粒在光粉作用区域以相同轨迹运动相同时间所受激光辐照的能量增加,粉末温度上升速度增大,故在相同位置粉末颗粒温度越高,粉末颗粒高温区也就越靠近送粉喷嘴,粉末到达熔池时熔化的粉末颗粒数量也就越多。在激光功率越高时,由于粉末温度的迅速上升,在靠近熔池的区域形成的金属蒸汽逐渐增多且笼罩在熔池及上部分区域,受金属蒸汽产生的热辐射对红外热成像测量粉末温度的影响,此时获得的测量数据并不能完全有效反映粉末颗粒温度的问题。

2.2 同轴送粉与激光的热交互行为采集与分析

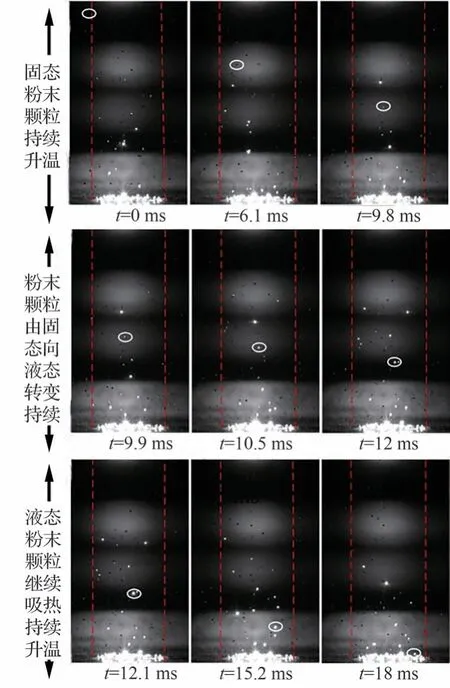

半导体激光同轴送粉再制造过程中,粉末进入激光后会发生“固态→固液两相态→液态→体积膨胀→气化→等离子体”的转变。文献[14]中表明激光与粉末相互作用过程中辐照程度的不同会使空间中的粉末颗粒处于不同的物化状态,而亮度信息的差异就是光粉作用过程中程度差异的直接证据。在“背影增效”的作用下,未熔的黑色粉末颗粒同轴送入激光时受到激光能量的辐照使其迅速升温,当达到粉末颗粒的熔点后继续吸热并向外释放熔化潜热,发生固态向液态的相转变,在高速摄像采集中观察到粉末颗粒由黑色逐渐向亮白色转变,当粉末颗粒全部转化为亮白色时,粉末颗粒相变完成;若熔化的粉末颗粒继续吸热升温则会体积膨胀变大,当其达到粉末气化温度时,则会在熔化粉末颗粒周围产生金属蒸汽甚至等离子体态[21]。由于熔覆时粉末数量庞大,无法逐一分析其熔化行为和对激光的影响,而典型单个粉末颗粒的熔化行为与整体粉末束流的熔化行为有着很大的相似之处。

根据上述分析,采用如图1 所示的实验系统,对半导体激光熔覆过程中典型单个粉末颗粒的熔化行为进行了采集与分析。在合理的工艺范围内,由于粉末全部转化为气态或等离子体的概率较小且对整个热过程的影响不大,因此对粉末熔化过程进行了简化。如图4 所示,将高速摄像采集到的粉末熔化过程经MATLAB 处理,以获得的图像信号中粉末颗粒熔化时的亮度与像素面积为特征信号,发现粉末受激光辐照后普遍存在3 个典型的特征阶段:特征阶段1:粉末颗粒从0 ms 运动到9.8 ms,固态粉末颗粒进入激光辐照区域开始熔化,由黑色固态开始向白亮的液态转变。典型特征为出现灰度值0~160,像素值0~2 px 的粉末颗粒;特征阶段2:粉末颗粒从9.9 ms运动到12 ms,固态粉末颗粒继续吸收热量,受激光辐照由上而下发生熔化,最终变为全高亮态的液态颗粒。典型特征为出现灰度值160~255,像素值2~5 px 的粉末颗粒;特征阶段3:粉末颗粒从12.1 ms 运动到18 ms,完全熔化的粉末颗粒继续受激光辐照,体积持续增大,甚至产生羽化现象,最后以高温液态进入熔池。典型特征为出现灰度值为255,像素值大于5 px 的粉末颗粒。上述实验分析及对应的图像信号与粉末受激光辐照发生“固态→固液两相态→液态”的理论分析一致。

图4 粉末熔化的典型特征阶段Fig.4 Typical characteristic stages of powder melting

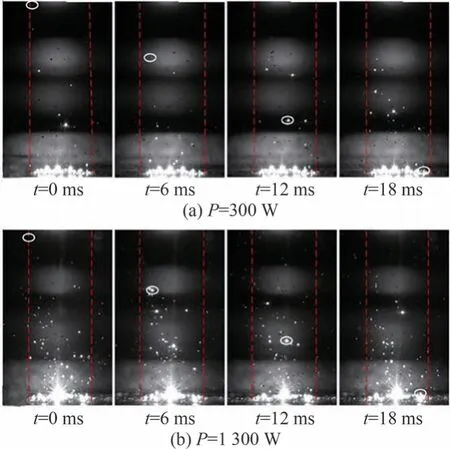

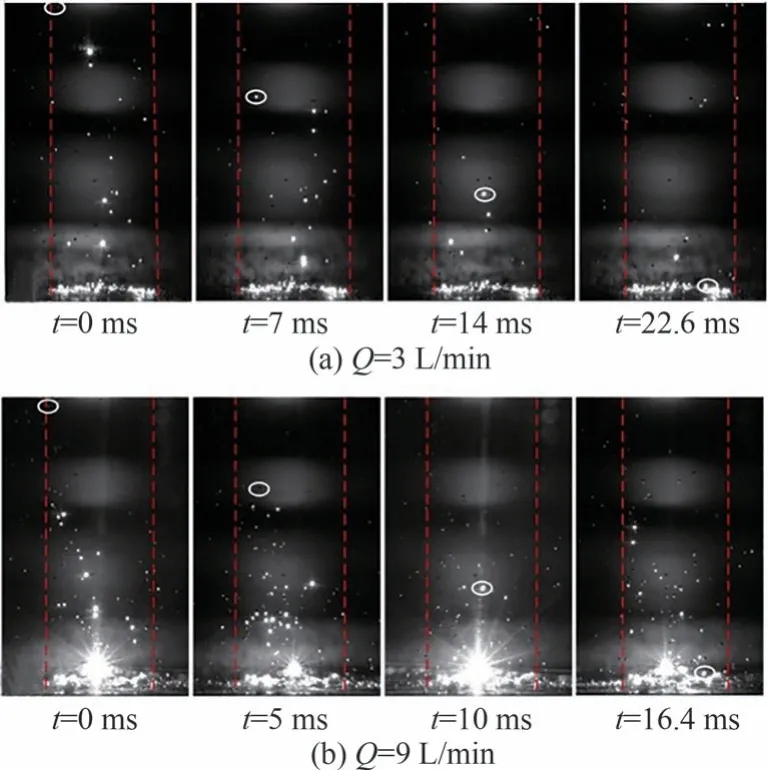

在送粉量为0.25 r/min,送粉高度为20 mm的实验条件下,研究了不同激光功率、离焦量、载粉气流量及粉末入射角度对不同特征阶段的影响与作用,结果如图5~图12 所示。其中高速摄像数据选择了2 组工艺参数差别较大的结果进行展示;统计结果为更多工艺参数下的规律分析,且每个实验参数为5 组实验的平均值。

图5 典型激光功率下的粉末不同熔化行为对比Fig.5 Comparison of different melting behaviors of powders at typical laser powers

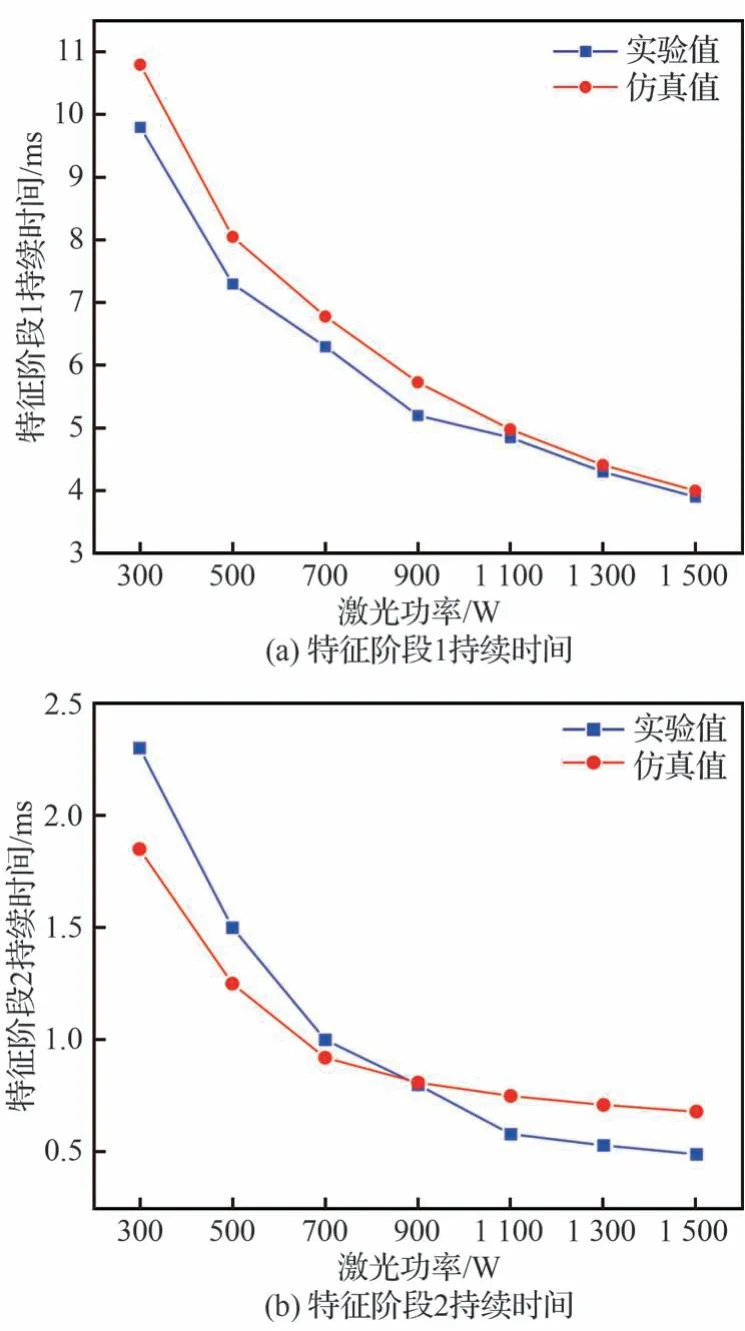

图6 不同激光功率下的粉末熔化各特征阶段持续时间Fig.6 Duration of each characteristic phase of powder melting at different laser powers

图7 典型离焦量下的粉末不同熔化行为对比Fig.7 Comparison of different melting behaviors of powders at typical defocusing volumes

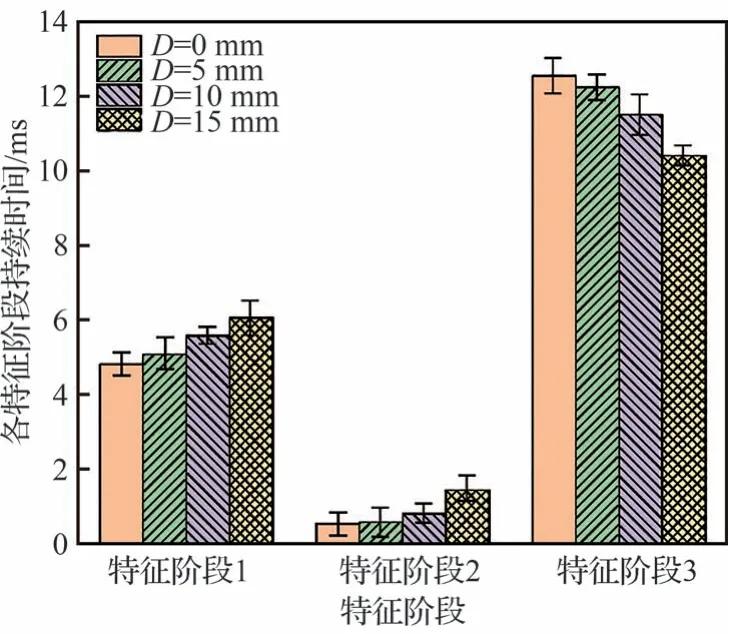

图8 不同离焦量下的粉末熔化各特征阶段持续时间Fig.8 Duration of each characteristic phase of powder melting at different decoking amounts

图9 典型载粉气流量下的粉末不同熔化行为对比Fig.9 Comparison of different melting behaviors of powders at typical carrier gas flow rates

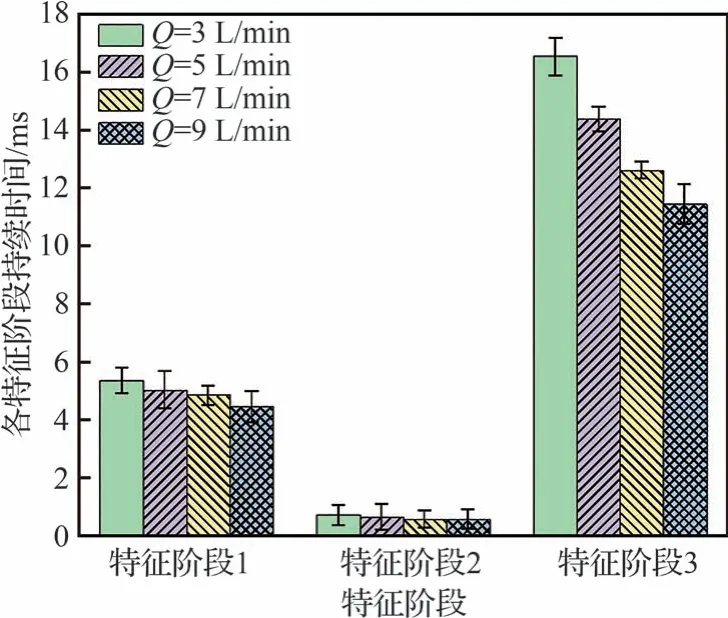

图10 不同载粉气流量下的粉末熔化各特征阶段持续时间Fig.10 Duration of each characteristic phase of powder melting at different powder carrier gas flow rates

图11 典型粉末入射角度下的粉末不同熔化行为对比Fig.11 Comparison of different melting behaviors of powders at typical powder incidence angles

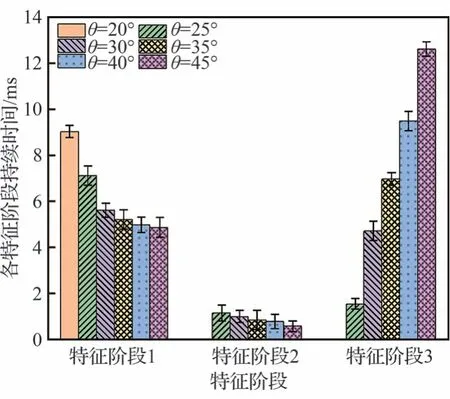

图12 不同入射角度下的粉末熔化各特征阶段持续时间Fig.12 Duration of each characteristic phase of powder melting at different powder incidence angles

由图5~图12 可知,不同工艺条件下对粉末熔化各特征阶段时间有不同的影响。随着激光功率、载粉气流量及粉末入射角度的增大,特征阶段1 和特征阶段2 的持续时间减小,随着离焦量的增大,特征阶段1 和特征阶段2 的持续时间增大。分析原因是粉末颗粒在到达熔点前时对激光的吸收率高,随着激光功率的提高相同光粉作用空间位置处的激光能量密度变大,粉末升温速率变快,同时载粉气流量的增大会提高粉末颗粒的运动速度,特征阶段1 的持续时间也就减小的越快;当粉末颗粒到达熔点后开始释放熔化潜热并且其过程所需时间很短,即粉末颗粒由固态转变为液态的相变过程很快,即使激光功率很小,只要粉末颗粒到达熔点也会以较短时间完成相变,因此相比其他特征阶段,且粉末入射角度增大使得粉末颗粒运动到熔池时的横向距离也越远,即粉末颗粒在激光中的运动轨迹更长,所需的时间也就更多。粉末颗粒的入射角度越大,粉末进入激光的初始阶段经历激光束梯形“边长”处所需的时间越短,其会在更早时间到达“平台”处,粉末受更高的激光能量密度辐照而升温更加迅速,特征阶段二的持续时间缩短。激光离焦量的增大使得激光能量密度最大的平面从基材处往上升高,光粉作用空间中的激光能量密度整体下降,单位时间作用在粉末颗粒上的激光能量减少,即粉末颗粒温度达到熔点完全转变成液态则需更多的时间来受激光辐照,因此随着激光正离焦量的增大,粉末颗粒熔化时的特征阶段1 和特征阶段2所需时间变长。特征阶段3 的持续时间随激光功率和粉末入射角度的增大而增大,随离焦量和载粉气流量的增大而减小。另外,激光功率为100 W 时仅存在特征阶段1,这是因为激光功率太小导致粉末颗粒从进入激光到落入熔池的过程中仅仅升高了温度但未达到熔点,因此粉末颗粒在100 W 下仅存在特征阶段1。

不同工艺条件下各特征阶段的持续时间不同,导致粉末颗粒进入熔池时的温度和热物性状态也不同,将对成形与质量产生重要影响。但是现有测试手段,例如红外摄像等难以准确检测液/固态粉末进入熔池的温度,因此有必要研究粉末进入激光后热物性状态的演变规律并建立相关物理模型,通过数学计算与实验结合的方法分析不同热源特性或工艺参数下粉末进入熔池时的状态与温度分布,从而为提高成形精度与质量提供理论依据。

2.3 粉末送入激光时熔化行为热物理过程解析

现有的热物理模型大多使用单一的、静态的热量吸收方程来描述粉末进入激光后的熔化行为,从图4 中可以发现粉末在激光中的熔化形式并非单一、不变的热量吸收过程,不同阶段对热量的吸收作用也是不同的。因此需要根据不同阶段的特征行为建立动态的数学模型来描述粉末在激光中的熔化行为,在此基础上进一步计算分析粉末进入熔池时的状态与温度。

2.3.1 激光热源模型

为了分析热源特性对粉末熔化行为的影响,首先建立激光热源模型。激光与粉末交互作用涉及到复杂的能量传输形式和载体,同时为了更加清楚地解析同轴送粉时光粉热交互作用,对光粉作用过程进行以下假设:

1)不考虑等离子体的影响,激光能量衰减依靠粉末吸收和散射的能量。

2)粉末所受激光的能量密度是按照梯形分布形式进行解析的。

3)粉末颗粒最终能落入熔池中。

4)由于金属蒸汽对粉末的热作用形式为热传导且影响较小,故忽略金属蒸汽对粉末温度的影响。

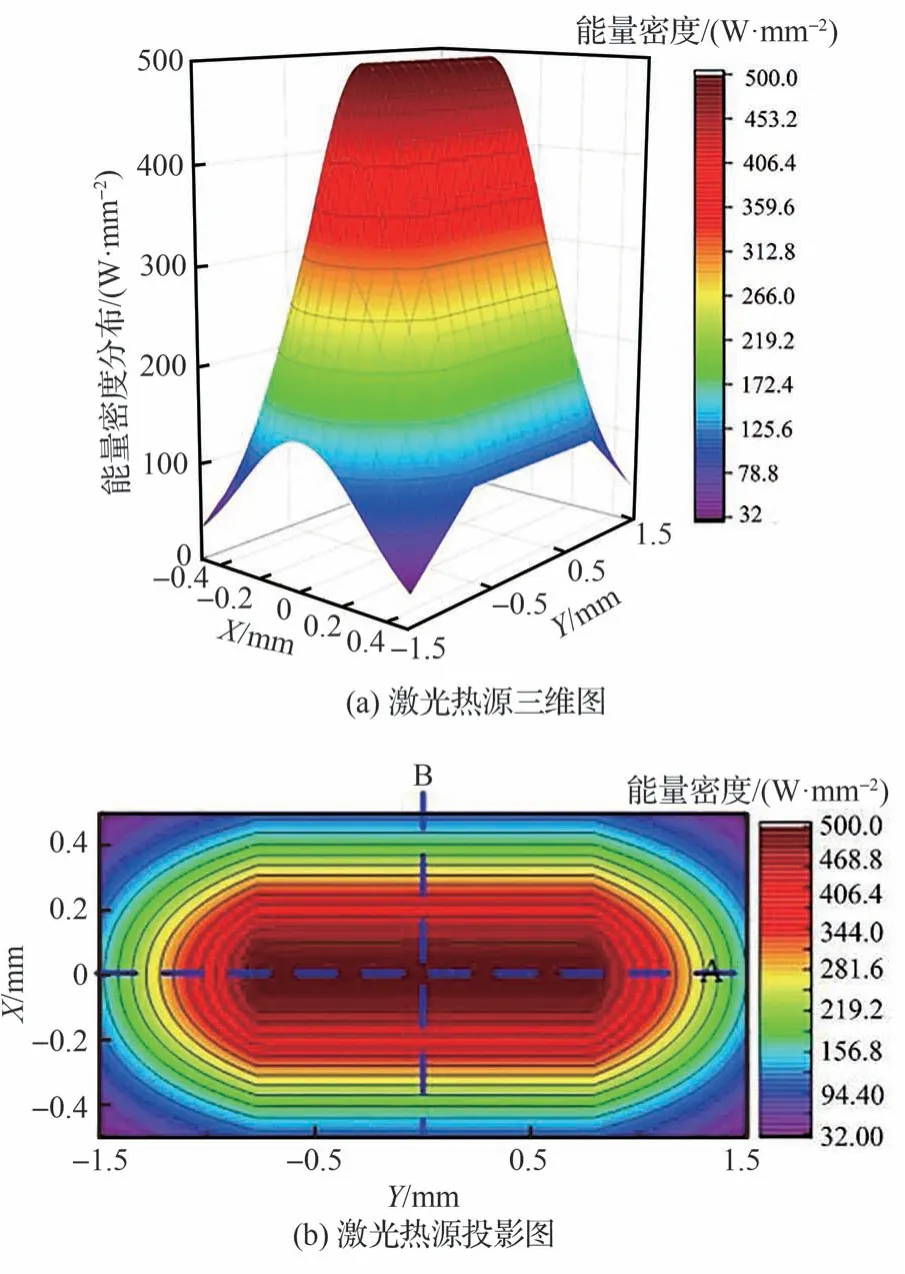

矩形半导体激光热源有独特的分布形式,其能量在X轴方向呈高斯分布,在Y轴方向呈梯形分布,如图13 所示。

图13 半导体激光热源能量分布形式Fig.13 Semiconductor laser heat source energy distribution

由于半导体激光热源在长度方向以梯形分布最能反映其能量分布的均匀性,并且在激光熔覆时的熔覆方向是垂直于激光光斑长度方向的,因此为了简化激光热源模型,假设粉末颗粒是沿垂直于激光宽度方向能量最大平面运动到熔池的,粉末受激光辐照后的热物理行为按照激光能量密度为梯形分布解析。简化后的激光能量分布公式为

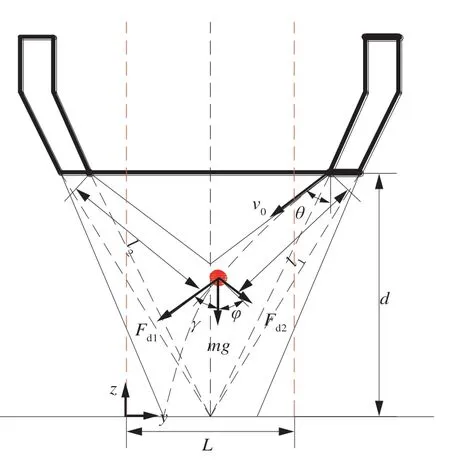

同轴送粉激光熔覆时的粉末由于受到载粉气流的作用,相比预置粉末和重力送粉方式有着更为复杂的粉末运动方式。环形送粉时光粉作用空间中的粉末颗粒受到来自周围气流阻力和自身重力的作用其受力方式更为复杂,很难解析粉末在三维空间中的受力和运动形式。但是环形送粉熔覆头和粉末束流具有高度的对称性,在相同送粉参数下任意截面的粉末均有相同的受力方式和运动形式。因此,针对沿激光光斑宽度中心方向的二维截面对粉末在激光中的运动模型进行解析,粉末在激光中的受力方式如图14所示。

图14 粉末在激光中受力二维示意图Fig.14 Two-dimensional diagram of powder force in laser

结合运动学公式可计算出单个粉末颗粒从送粉喷嘴送出到落入熔池时水平和竖直运动的时间t1和t2,则粉末颗粒在激光中运动的最大时间为t=min [t1,t2],其中:

式中:az粉末颗粒竖直方向的加速度;ay为粉末颗粒水平方向的加速度;v0为粉末运动的初速度;θ为粉末入射角度。

因此,将粉末运动模型式(2)和激光能量分布式(1)相互耦合,得到粉末颗粒在激光束中运动任意时间t时作用在其上的能量密度为

式中:P为激光输出功率;W为光斑宽度;L为光斑长度;t为粉末在激光中运动到任意位置的时间。

2.3.2 特征阶段1 的热物理过程解析

针对特征阶段1,粉末进入激光束初期,受激光辐照初期的粉末未发生熔化,其从低温固态开始吸收激光能量后迅速向高温固态转变,其能量传输平衡方程为

式中:Qp-solid为固态粉末颗粒增加的内能;Qp-solidabs为固态粉末颗粒在该阶段持续t1时间吸收的激光能量;Qp-solidcon为固态粉末颗粒通过热对流散失的能量;Qp-solidrad为固态粉末颗粒热辐射散失的能量;T0为环境温度;αsolid为固态粉末颗粒对激光能量的吸收率;hp-solid为固态粉末对流换热系数;Tp-solid(t)为该阶段粉末颗粒受激光辐照的实时温度;ρp-solid为固态粉末颗粒的密度;Cp-solid为固态粉末颗粒的比热。

根据式(5)可知,特征阶段一的持续时间t1随着qlaser(t)的增大而减小,即当激光功率P和粉末入射角度θ增大、激光离焦量D和粉末入射初速度v0减小,特征阶段一的持续时间t1减小,粉末实时温度Tp-solid(t)的增长率变快。

2.3.3 特征阶段2 的热物理过程解析

针对特征阶段2,粉末颗粒开始发生相变,粉末颗粒吸收激光能量升温的同时由于相变释放熔化潜热,该阶段激光能量载体热物性状态发生改变,其能量传输平衡方程为

式中:Qp-latent为粉末颗粒发生相变时释放的能量;ΔHf为熔化潜热;Tm为粉末颗粒的熔点。由于粉末颗粒由固态转变为液态时温度上升空间不大并且约等于熔点Tm,式(7)进行简化可得:

根据式(8)可知,特征阶段2 持续时间t2-t1随着激光功率P和粉末入射角度θ的增大而缩短,随着激光离焦量D、粉末颗粒平均粒径rp和粉末初速度v0的增大持续时间变长。

2.3.4 特征阶段3 的热物理过程解析

针对特征阶段3,粉末颗粒已经完全转变为液态,其受激光辐照持续升温直至落入熔池中,固态粉末与液态粉末的热物性参数有较大差异,本阶段的热物理过程皆按照液态传输热物性参数整定,其能量传输平衡方程为

式中:Qp-liquid为液态粉末颗粒内能的增加;Qp-liquidabs为液态粉末颗粒吸收的激光能量;Qp-liquidcon为液态粉末颗粒热对流散失的能量;Qp-liquidrad为液态粉末颗粒热辐射散失的能量;αliquid为液态粉末颗粒对激光的吸收率;hp-liquid为液态粉末颗粒对流换热系数;Tp-liquid(t)为液态粉末颗粒受激光辐照的实时温度;ρp-liquid为液态粉末颗粒的密度;Cp-liquid为液态粉末颗粒的比热。

根据式(10)可知,特征阶段2 持续时间t3-t2和液态粉末颗粒受激光辐照的实时温度Tp-liquid(t)也与激光功率P、激光正离焦量D、粉末运动初速度v0和粉末入射角度θ有关,激光功率P和粉末入射角度θ增大、激光正离焦量D和粉末运动初速度v0减小,相同时间下的粉末实时温度也会更高,特征阶段3 的持续时间也就越长。

2.4 模型的验证优化及粉末熔化末阶段温度仿真分析

2.4.1 模型的准确性验证与优化

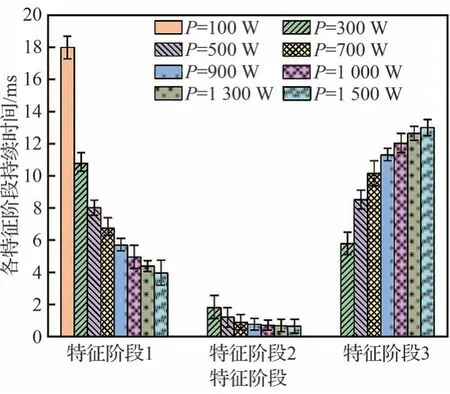

通过上述模型可以计算得出粉末进入熔池的温度与状态,但由于在熔池表面存在大量的高温金属蒸汽,难以利用红外热成像测得粉末进入熔池的具体温度。利用模型计算不同激光功率下特征阶段的持续时间,使用高速摄像统计相同实验条件下各阶段的实际持续时间,通过对比二者可以验证模型的准确性。后续在获得模型的基础上,再分析粉末进入熔池时的温度与状态,也具有良好的可信性。

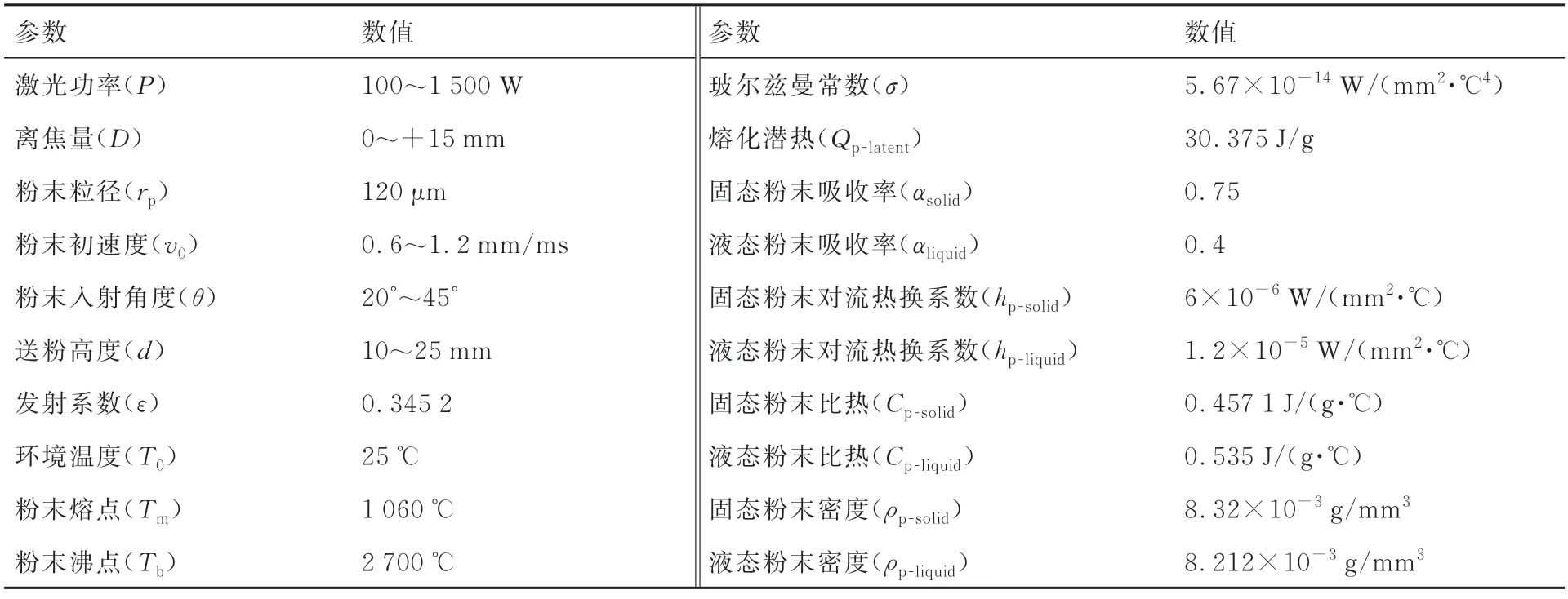

在激光离焦量为0 mm,送粉量为0.25 r/min,载粉气流量为7 L/min,送粉高度为20 mm,粉末入射角度45°,粉末粒径尺寸选择图1 中统计的平均尺寸为120 μm 的仿真条件下,利用MATLAB工具对式(3)、式(5)、式(8)和式(10)中t1、t2、t3对应粉末实时温度T(t)进行仿真计算,提取不同激光功率qlaser对各特征阶段持续时间t1、t2-t1和t3-t2的影响,仿真参数如表2 所示,仿真结果如图15 所示。

表2 仿真参数Table 2 Simulation parameters

图15 不同激光功率下各特征阶段持续时间的仿真结果Fig.15 Simulation results of duration for each characteristic phase at different laser powers

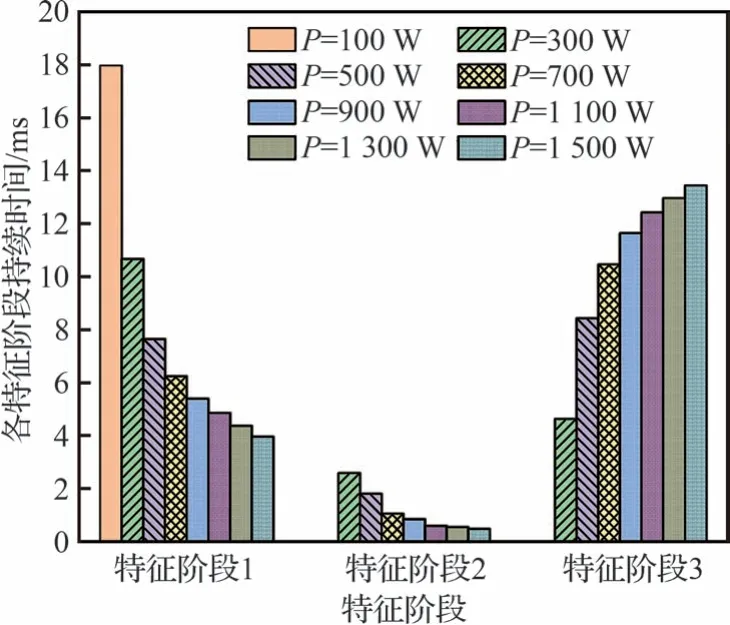

由图15 可知,随着激光功率的增大,仿真结果与实验结果对于各特征阶段的持续时间有着相同的变化趋势。激光功率的增大使得特征阶段1 和特征阶段2 的持续时间减小,特征阶段3的持续时间增大。特征阶段2 随激光功率的增大变化趋势最小,特征阶段1 的变化趋势最大,并且特征阶段2 的持续时间最小。各特征阶段持续时间的仿真结果与实验结果对比如图16所示。

图16 激光功率对特征阶段持续时间影响的实验与仿真结果对比Fig.16 Comparison of experimental and simulation results on the effect of laser power on the duration of characteristic phase

由图16 可知,不同激光功率下的各特征阶段仿真值与实验值存在一定偏差,特征阶段1 的仿真值始终大于实验值,特征阶段3 的实验值始终大于仿真值,并且在低功率时特征阶段1 的持续时间和高功率时特征阶段3 的持续时间仿真值与实验值结果差距较大。分析原因是低功率下特征阶段1 和高功率下特征阶段3 的持续时间相对较长,其过程受到干扰因素如熔池反射的热量及金属蒸汽的热量较多,而在仿真计算中将此类热量的传递方式忽略,因此特征阶段1 的仿真值相较于实验值持续时间略有变长,而特征阶段3 的仿真值相对变短。

2.4.2 粉末进入熔池时的温度预测

粉末进入熔池时的温度反映了粉末最终进入熔池时的熔化状态,影响到粉末进入熔池后热量的分布及变化趋势,进一步影响熔覆层的精确成形。在得到准确度较高的热物理解析模型后,通过该模型计算粉末受激光辐照后进入熔池时的瞬时温度,即预测粉末熔化末阶段时的温度,也将具有良好的可信性。

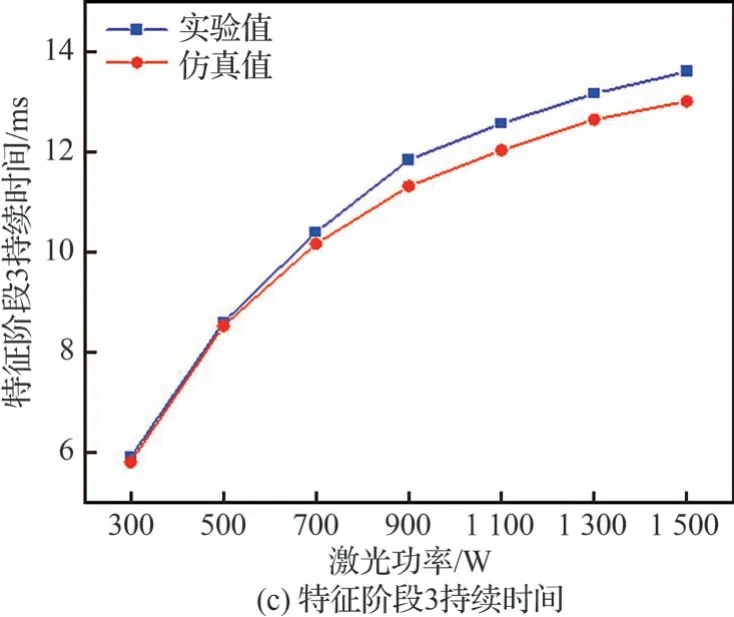

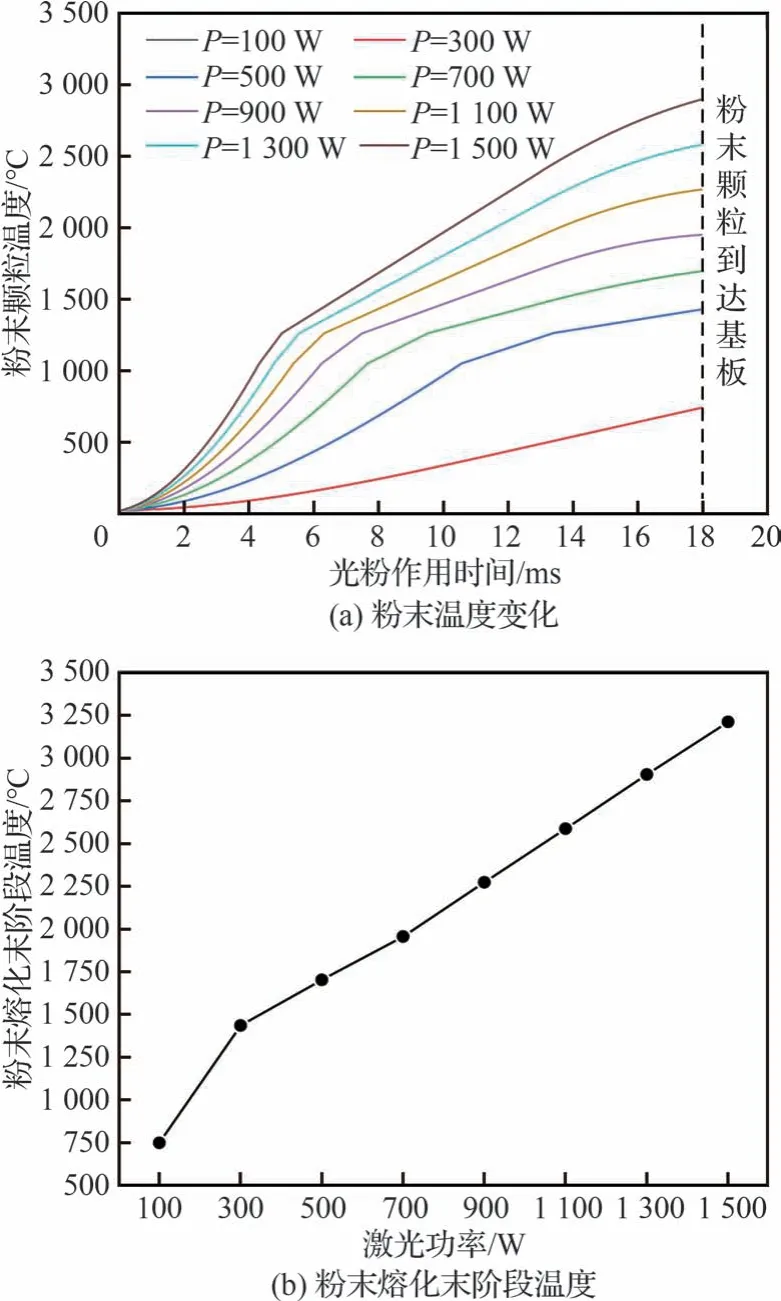

基于修正后的粉末熔化行为的热物理解析模型,在激光离焦量为0 mm,粉末粒径120 μm,粉末初速度为0.8 mm/ms,载粉气流量为7 L/min,送粉高度为20 mm,粉末入射角度45°的仿真条件下,使用MATLAB 对所建立热物理解析模型下的不同激光功率对应粉末温度进行仿真计算,得到不同激光功率下粉末温度随时间的实时变化趋势,其结果如图17 所示。

图17 不同激光功率下粉末温度随时间的仿真结果Fig.17 Simulation results of powder temperature with time at different laser powers

由图17 可知,粉末在激光辐照初期温度的增量要明显大于粉末在光粉作用中阶段和末阶段,这也就证明了固态粉末颗粒相比液态粉末会吸收更多激光能量,散失更少能量的现象。其次,在除100 W 的其他参数下,温度曲线在1 060 ℃和1 260 ℃时出现了明显的拐点,并且在1 060 ℃以下的温度曲线增长率最快,1 060~1 260 ℃时的温度增长率次之,在1 260 ℃以上的增长率最慢。这是因为在1 060 ℃时粉末开始熔化,在1 260 ℃时粉末完成相变,固态粉末和液态粉末对激光的吸收率和散射率不同造成粉末温度增长率不同。此外,从温度变化曲线还可看出粉末进入激光初期其温度增长率逐渐增大,粉末熔化末期温度增长率逐渐减小。分析原因是激光热源为梯形热源所致,在进入激光初期和熔化末期粉末分别运动在梯形热源“边长”处,激光能量密度的变化导致粉末温度增长率相应改变。

激光功率较小时,未熔化的粉末颗粒进入熔池,靠熔池的热量熔化自身,若熔池冷却后粉末颗粒仍未熔化,会在熔覆层中形成夹渣及未熔合等缺陷;激光功率过大时,由于Ni60A 粉末的沸点约为2 700 ℃,若粉末颗粒到达熔池时温度大于其沸点,粉末颗粒会因激光过度辐照而产生金属蒸汽。因此,为了提高成形质量与精度,需要优化工艺参数使得粉末到达熔池前的温度处于合理的范围内,文中对于熔化过程的分析及建立的热物理模型也是为控制粉末熔化后进入熔池的温度提供理论依据。

3 结论

1)同轴送粉激光熔覆过程中粉末的熔化过程存在“固态→固液两相态→液态”3 个典型特征阶段,根据不同阶段的热物理特征行为建立了可以动态描述熔化过程的数学模型。

2)通过仿真计算分析了不同特征阶段的持续时间,并与高速摄像的实验结果进行了对比分析,验证了模型的有效性与准确性。

3)基于优化后的模型分析了不同激光功率下粉末的熔化行为,得到了粉末颗粒到达熔池时的温度与状态,为进一步分析粉末与熔池的热物理交互作用提供了理论依据。