丁腈橡胶丙烯腈含量对丁腈橡胶/聚氯乙烯发泡材料性能的影响

2024-01-19高贺勇高贺昌张建松吴华明

高贺勇,郭 超,高贺昌,张建松,吴华明

(华美节能科技集团有限公司,河北 廊坊 065903)

丁腈橡胶(NBR)/聚氯乙烯(PVC)发泡制品是在NBR/PVC共混胶中添加补强剂、增塑剂、发泡剂和硫化剂等配合剂,通过密炼和开炼、挤出成型、烘箱硫化发泡等多项工序制备的一种柔性发泡材料[1-2],其具有绝热保温、缓冲减震、隔音降噪等多种功能特性,应用领域十分广泛[3]。NBR是由丁二烯和丙烯腈通过乳液聚合方法生产的,丙烯腈含量对NBR性能的影响较大[4-7],但目前丙烯腈含量对NBR/PVC发泡材料配方和性能的影响缺乏相关的数据参考。

本工作研究丙烯腈含量对NBR/PVC发泡材料的硫化发泡特性和物理性能的影响,为NBR/PVC发泡制品的开发和生产提供借鉴经验。

1 实验

1.1 原材料

NBR,牌号3308E,丙烯腈含量为34.2%,门尼粘度[ML(1+4)100 ℃]为80,中国石油兰州石化公司产品;NBR,牌号2875,丙烯腈含量为27.9%,门尼粘度[ML(1+4)100 ℃]为76,镇江南帝化工有限公司产品;PVC,中国石化齐鲁石化公司产品;炭黑N330,上海卡博特化工有限公司产品;促进剂ZDMC,青岛信来通化工有限公司产品;碳酸钙、氯化石蜡(CP-52)、偶氮二甲酰胺(发泡剂AC)和其他,市售品。

1.2 配方

母胶配方(用量/份)为:NBR(变牌号) 41,PVC 59,炭黑N330 12,碳酸钙 71,氯化石蜡63,发泡剂AC 29,其他 21,合计296。

NBR/PVC发泡材料的配方如表1所示。

表1 NBR/PVC发泡材料的配方 份Tab.1 Formulas of NBR/PVC foaming materials phr

1.3 主要设备和仪器

WFH-110L型密炼机,上海威福兴机械有限公司产品;X(S)K-550型开炼机,大连第二橡塑机械有限公司产品;XSJ120型单螺杆橡胶挤出机,南京百顺橡塑机械有限公司产品;DL-58.5型发泡烘箱,广州市慧能机械设备有限公司产品;GT-7080-S2型门尼粘度仪和M-3000FAU型硫化发泡仪,高铁检测仪器(东莞)有限公司产品;ZF-2型真空吸水率仪,北京路达鑫业仪器有限公司产品;HFM436型导热测试仪,德国耐驰公司产品;HS-150T型恒温恒湿试验箱,十和田试验设备有限公司产品。

1.4 试样制备

(1)母胶制备。在密炼机转子转速为45 r·min-1、密炼室初始温度为80 ℃的条件下将NBR投入密炼机中塑炼1~2 min,然后加入PVC、炭黑N330、氯化石蜡和发泡剂AC等混炼8~9 min,密炼室温度达到155 ℃时排胶到开炼机上下片,制得母胶。母胶冷却后待用。

(2)混炼胶制备。将母胶、硫黄、氧化锌、促进剂ZDMC在开炼机上混炼,制得混炼胶,混炼胶冷却后待用。

(3)挤出成型。将混炼胶以条状形式喂入挤出机,经口模挤出定型后进入发泡烘箱中进行硫化发泡。

1.5 性能测试

(1)门尼粘度:按照GB/T 1232.1—2016进行测试,试样质量为25 g。

(2)硫化发泡特性:在M-3000FAU型硫化发泡仪上测试,试样质量为4 g,测试温度为170 ℃。

(3)物理性能:表观密度按照GB/T 6343—2009进行测试;压缩回弹率按照GB/T 6669—2008进行测试,测试温度为23 ℃,时间为72 h,相对湿度为50%;真空吸水率按照GB/T 17794—2021进行测试;热导率按照GB/T 10294—2008进行测试,测试温度为0 ℃。

2 结果与讨论

2.1 门尼粘度

3308E-1和2875-1配方混炼胶的门尼粘度[ML(1+4)100 ℃]分别为40和35。

NBR/PVC混炼胶的门尼粘度主要受NBR化学组成和结构的影响,并且在一定程度上反映混炼胶的流动性[8-9]。门尼粘度低的NBR/PVC混炼胶的流动性好,便于挤出且连续挤出不易产生死料等特点;门尼粘度高的NBR/PVC混炼胶的聚合物分子间相互作用力较大。此外,NBR/PVC混炼胶的硫化主要受NBR丙烯腈含量的影响,NBR丙烯腈含量低,NBR分子结构中丁二烯含量相对较高,NBR存在的不饱和交联点也就越多,因此NBR/PVC混炼胶的硫化速率也就越快[10-13]。

2.2 硫化发泡特性

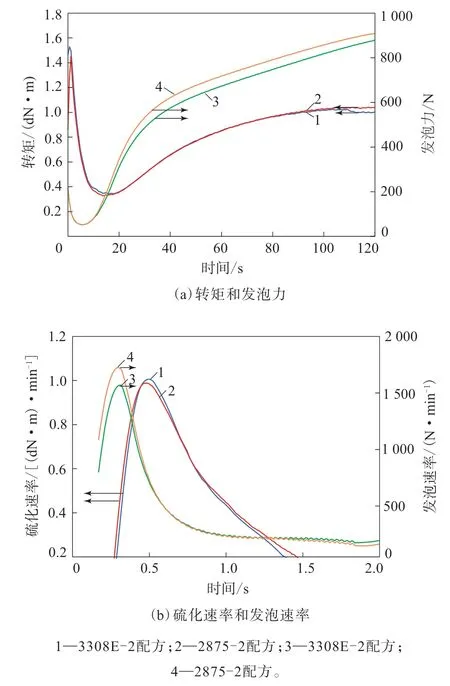

2.2.1 相同促进剂用量混炼胶

硫化与发泡匹配性是控制发泡材料的工艺特性,实现发泡材料良好物理性能的关键。丙烯腈含量对NBR的硫化过程有着重要影响,是影响NBR/PVC发泡材料工艺性能和物理性能的重要因素[14-16]。NBR3308E-1和NBR2875-1混炼胶的硫化发泡特性参数如表2所示,硫化发泡曲线如图1所示,其中Pmax为最大发泡力,t90P为达到最大发泡力90%对应的时间。

图1 3308E-1和2875-1配方混炼胶的硫化发泡曲线Fig.1 Vulcanization and foaming curves of 3308E-1 and 2875-1 formula compounds

表2 3308E-1和2875-1配方混炼胶的硫化发泡特性参数Tab.2 Vulcanization and foaming characteristic parameters of 3308E-1 and 2875-1 formula compounds

从表2和图1可以看出,2875-1配方混炼胶的FL,Fmax,Fmax-FL均比3308E-1配方混炼胶的大,其中FL大0.03 dN·m,Fmax大0.12 dN·m,Fmax-FL大0.09 dN·m。2875-1配方混炼胶的t10,t90,t90-t10均比3308E-1配方混炼胶短,其中t90短7.80 s,t90-t10短6.60 s。Fmax-FL在一定程度上反映胶料的交联程度,t10反映胶料的焦烧时间,t90-t10反映胶料的硫化速率。2875-1配方混炼胶的硫化速率较快,而3308E-1与2875-1配方混炼胶仅有NBR不同,说明2875-1配方混炼胶的硫化速率快,同时交联程度高。两种混炼胶的硫化速率和发泡速率基本同步,达到最大发泡力90%的时间相同且均短于t90,说明两种混炼胶均是先硫化交联,在达到一定弹性时发泡,基本实现硫化与发泡匹配。

损耗因子(tanδ)的大小反映胶料的粘弹性比,其值越小,胶料的粘性越小,弹性越大,可发泡性越好。胶料在发泡时需要较小的粘性和较大的弹性来支撑泡孔生长[17-18]。3308E-1和2875-1配方混炼胶硫化发泡过程中的tanδ曲线如图2所示。

图2 3308E-1和2875-1配方混炼胶硫化发泡过程中的tanδ曲线Fig.2 tanδ curves of 3308E-1 and 2875-1 formula compounds during vulcanization and foaming

从图1和2可以看出,与3308E-1配方混炼胶相比,2875-1配方混炼胶的最大发泡力较大,这主要是由于2875-1配方混炼胶始终具有相对较小的tanδ,在发泡剂分解进行发泡的时候,2875-1配方混炼胶已经实现了较大的交联程度和弹性,从而其最大发泡力较大。

2.2.2 不同促进剂用量混炼胶

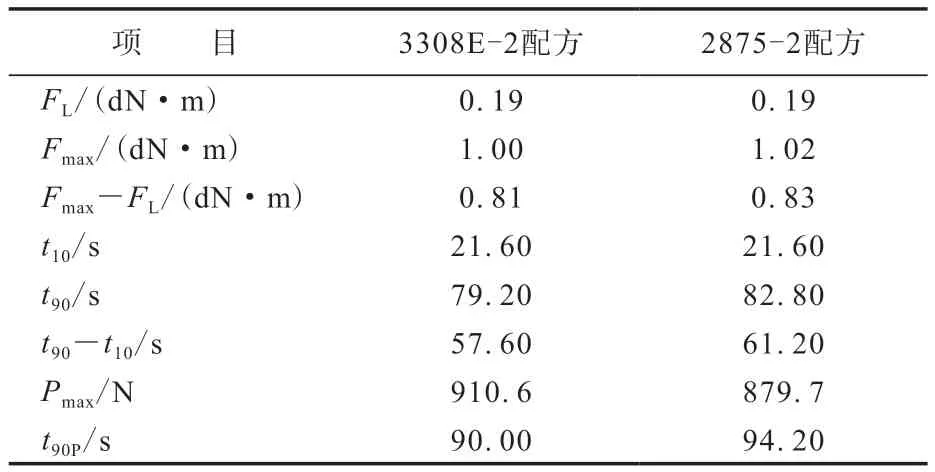

相对而言,3308E-1配方混炼胶在没有实现很好交联的情况下提前发泡,从而导致发泡材料出烘箱冷却后偏软、硬度不够;2875-1配方混炼胶由于过早硫化,在发泡时弹性过大,从而导致发泡材料出烘箱后出现严重开裂现象,硬度较大。3308E-1和2875-1配方混炼胶均存在硫化与发泡匹配性较差的问题,可通过调节促进剂用量来改善硫化与发泡匹配性。3308E-2和2875-2配方混炼胶的硫化发泡特性参数如表3所示,硫化发泡曲线如图3所示。

图3 3308E-2和2875-2配方混炼胶的硫化发泡曲线Fig.3 Vulcanization and foaming curves of 3308E-2 and 2875-2 formula compounds

表3 3308E-2和2875-2配方混炼胶的硫化发泡特性参数Tab.3 Vulcanization and foaming characteristic parameters of 3308E-2 and 2875-2 formula compounds

从表3和图3可以看出,调节促进剂用量后,3308E-2和2875-2配方混炼胶的FL,Fmax,Fmax-FL均减小,2875-2配方混炼胶的t90和t90-t10比3308E-2配方混炼胶均缩短3.60 s。调节促进剂用量后,两种配方混炼胶的硫化过程更加接近,并且3308E-2配方混炼胶的硫化进程略有提前。结合硫化发泡曲线看出:3308E-2和2875-2配方混炼胶的t90与达到最大发泡力90%的时间分别为10.80和11.40 s,差别较小,说明硫化进程均快于发泡进程,满足硫化与发泡匹配性;虽然3308E-2配方混炼胶的硫化进程提前,但硫化速率峰值出现时间慢于2875-2配方混炼胶,主要是受到NBR丙烯腈含量的影响;2875-2配方混炼胶的促进剂用量减小,硫化速率峰值降低,但峰值出现时间并没有推迟太长。

3308E-2和2875-2混炼胶硫化发泡过程中的tanδ曲线如图4所示。

图4 3308E-2和2875-2混炼胶硫化发泡过程中的tanδ曲线Fig.4 tanδ curves of 3308E-2 and 2875-2 formula compounds during vulcanization and foaming

从图4可以看出,3308E-2和2875-2配方混炼胶的tanδ曲线分别与3308E-1和2875-1配方混炼胶相差不大,同时硫化开始后2875-2配方混炼胶的tanδ略大。说明调整促进剂用量后,3308E-2和2875-2配方混炼胶的硫化与发泡匹配性均得到改善,且硫化发泡过程更加接近,这对控制NBR/PVC发泡制品生产的连续稳定具有重要意义。

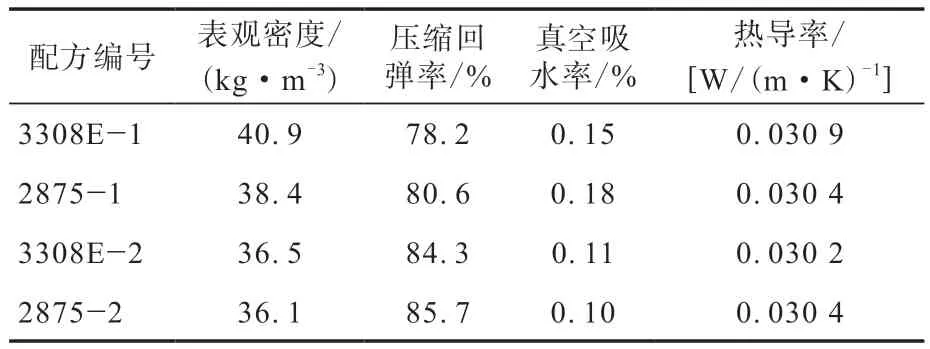

2.3 发泡材料的物理性能

发泡材料的物理性能如表4所示,4种发泡材料表面的照片如图5所示。

图5 4种发泡材料的表面照片Fig.5 Photos of foaming material surfaces

表4 4种发泡材料的物理性能Tab.4 Physical properties of four foaming materials

从表4可以看出,在促进剂用量相同条件下,3308E-1和2875-1配方发泡材料的表观密度均较大,原因在于两种混炼胶的硫化与发泡匹配性较差。其中,3308E-1配方混炼胶的硫化发泡滞后严重,交联程度较低,在发泡时其弹性不足以支撑泡孔生长,导致发泡材料的表观密度最大且材质软,同时发泡材料的真空吸水率和热导率较大,压缩回弹率最小。同样,由于2875-1配方混炼胶的硫化过快、交联程度高,在发泡时其过硬且弹性过大,导致发泡材料表面出现大小不同的裂口(见图5),同时发泡材料的表观密度和真空吸水率较大。

在3308E-2和2875-2配方的促进剂用量调节后,发泡材料的表观密度、真空吸水率和热导率减小,压缩回弹率增大。结合硫化发泡测试结果,说明3308E-2和2875-2配方混炼胶的硫化与发泡匹配性大大改善,发泡材料的物理性能提高。

3 结论

(1)NBR丙烯腈含量对NBR/PVC发泡材料性能的影响较大。NBR丙烯腈含量小的2875-1配方混炼胶的硫化速率快,交联程度高,发泡材料偏硬和容易开裂。因此,采用不同丙烯腈含量NBR时需要调整NBR/PVC发泡材料配方的促进剂用量。NBR丙烯腈含量增大6.3%时,NBR/PVC发泡材料配方的促进剂用量增大20%左右。

(2)通过配方的促进剂用量调节实现硫化与发泡良好匹配的NBR/PVC发泡材料的表观密度小、其他物理性能优异。