地铁隧道下穿铁路浅埋暗挖施工与数值模拟分析

2024-01-19周兴宇徐士良卫世全施国栋

周兴宇,徐士良,卫世全,施国栋

(1.安徽建筑大学土木工程学院,安徽 合肥 230601;2.建筑健康监测及灾害预防技术国家地方联合工程实验室,安徽 合肥 230601;3.中安华力建设集团有限公司,安徽 合肥 230601;4.安徽建筑大学土木工程学院,安徽 合肥 230601)

1 引言

随着城市地铁交通网络不断发展,下穿铁路、隧道、管线、建筑物等工程量显著增加。若遇到上软下硬地层、软硬不均等复杂的地层情况,会使下穿工程施工变形控制难度加大,增加安全风险。常用的下穿施工方法包括管幕法、浅埋暗挖法和盾构法等[1]。浅埋暗挖法具有灵活多变等优点,在各种隧道工程和地层中得到了大量发展与应用[2]。

近年来,不少人员对浅埋暗挖法下穿施工开展了研究,刘露超[2]对合肥市某下穿既有线的浅埋暗挖地铁车站进行功法优选;简子健等[3]研究了管棚超前预支护下的浅埋暗挖法对地表沉降的影响;宗秋雷[4]研究了浅埋暗挖隧道下穿城市立交桩基托换技术。本文分析了在上软下硬地层中某地铁隧道下穿铁路浅埋暗挖法施工技术,为类似工程提供参考。

2 下穿铁路施工方案

某地铁区间隧道在右线下穿铁路,拱顶距离路肩高度为11.4m。根据工程地质勘察报告,该场地地层主要为第四系全新统人工堆积层、粘土、砾质粘性土和强风化花岗岩。该段地层的特点是上软下硬,既有软弱地层的不稳定性,又具有硬岩的强度,施工难度大,影响因素多[5]。

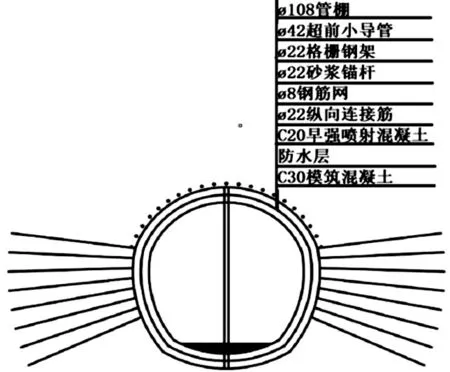

针对上软下硬地层,必须采用合理科学的施工方案及必要的辅助措施,为保证铁路在地铁施工期间的行驶安全。根据浅埋暗挖法的施工经验,结合本工程的地质条件和地面环境等因素,决定采用留核心土正台阶法的施工方法,地铁隧道支护设计如图1所示。

图1 地铁隧道支护设计示意图

为防止拱顶处强风化花岗岩坍塌和控制地表沉降,采用长管棚超前支护,管棚间加设小导管注浆预加固地层。开挖尽量采用人工开挖,在下部地层中尽量采用机械开挖,必须采用爆破开挖时,采用微差松动爆破,控制爆破振动速度。开挖后立即喷4cm 厚C20 早强混凝土,临时封闭掌子面,必要时设置临时仰拱。初期支护为Φ22 格栅钢架,间距0.667m 一榀,格栅钢架立于微风化岩层上;边墙设置Φ22 的砂浆锚杆,间距0.667m×0.800m,梅花型布置,长度3.0m;轨面线以上设Φ8 单层钢筋网,间距0.2m×0.2m;喷射C20 早强混凝土,轨面线以上部分厚22cm,轨面线以下部分厚5cm。为减少拱顶沉降量,初期支护拱顶预留注浆管,间距5.0m。

3 下穿铁路施工关键技术

3.1 大管棚超前支护技术

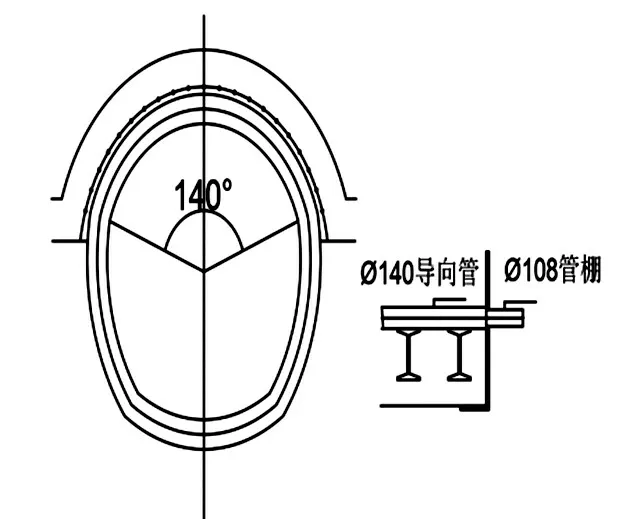

管棚施工如图2,管棚采用Φ108×6mm 热轧无缝钢管制作,为保证钢管接头不在同一断面,故采用规格为4.0m 和6.0m 两种钢管,且奇数孔首根4.0m,偶数孔首根6.0m,其它孔均用6.0m。

图2 管棚施工示意图

施工工艺:准备-安装导向架-安装钻机就位-管棚钻孔-插入管棚钢管-孔口密封处理-注浆。

管棚工作室高1m、长6m,在长管棚施作断面前6.0m 处开始施做。根据现场施工经验,为避免因长时间大管棚施作而引起掌子面过度暴露造成坍塌,故为减少该段结构下沉,先用10cm 网喷混凝土封闭掌子面,然后于工作室段上半断面施做10m 左右临时仰拱。

隧道的开挖轮廓线由测量人员精准放出,然后于工作断面前搭建钻机操作平台。在使用MK-5型水平地质钻机施作长管棚前,需标出长管棚布设范围及孔位,然后架设、精确调整导向架。10m管棚外插角10°,40m 长管棚外插角1°~3°。钻机在施作长管棚过程中需要保证钻机不移位的同时密切注意观察钻杆角度变化。为确保钻孔方向精确,每钻进5m 要用仪器复核钻孔的角度是否有偏差。为保证管接头数在同一断面上不超过50%,下管前要按设计预先对每个钻孔的钢管进行配管和编号。由于长管棚施作现场地质条件不稳定,为保证将管子送到孔底,下管要及时、快速。送管前期可以靠人工送管,随着钻孔越深,送管阻力增大,人力无法送进时,借助钻机顶进。

钢管全部安装完后,从两侧拱脚通过芯管进行后退式向拱顶开始注浆。注浆环节分两次完成,首次注入水泥砂浆,等浆液完全收缩充分;第二次为填充密实管棚注入水泥浆。注水泥浆时,水灰比为0.5~1.0,注浆压力0.5~1.0MPa;注水泥砂浆时,灰砂比为1:2~1:2.5,注浆压力0.5~1.0MPa。

3.2 超前小导管注浆技术

超前小导管布置见图3,安设时用钻孔打入法配合采用YT28型风枪钻孔。先按设计要求钻孔,钢管直径比钻孔直径小3~5mm,再用器械将小导管顶进钢管,并确保小钢管顶入长度至少为钢管长度的90%,同时用高压风将钢管内的砂石吹出。小导管安装后,为防止工作面坍塌,一般在孔口及周围裂隙用塑胶泥,必要时在小导管附近及工作面配合使用喷射混凝土。

图3 超前小导管布置(单位:mm)

小导管的注浆长度必须大于隧道开挖长度,预留部分作为下一次循环的止浆墙。注浆操作前应进行压水试验,检查器械是否完备、管路连接是否正确,为加快注浆速度和设备效率必要时采用群管注浆(每次3~5 根)。注浆量达到设计注浆量或注浆压力为0.5~1.0MPa。为防止堵管、跑浆、漏浆,需密切观察注浆压力及注浆泵排浆量的变化。在注浆过程中,做好注浆记录,分析注浆效果。

3.3 爆破技术

为保证下部较硬岩中等风化花岗岩层的顺利施工,控制爆破技术非常重要[6]。下穿铁路段隧道开挖采用弱震动松动爆破,表1 为爆破参数。为保证爆破效果和减少超欠挖,采用斜眼掏槽和光面爆破技术。钻孔凿岩以自制台架为主,配备YT28 风钻(Φ42mm),爆破进尺为1.6m,炮眼直径d 取40mm,掏槽槽孔比其它孔深0.2m。周边眼距E 与抵抗线W 各取55cm 和60cm,符合光面爆破的技术要求,即E/W 一般为0.75~1.0。

表1 爆破参数表

装药结构。周边眼采用空气柱间隔不耦合装药,光爆药卷每隔一定距离绑扎在定位竹片上,导火索连接,其它均采用集中装药。炮眼均用炮泥堵塞,长度不小于20cm,其它眼采用连续装药方式。炸药选用乳化炸药,Φ32 普通药卷和Φ25 光爆药卷。起爆方式采用非电雷管和电雷管联合起爆,所有炮孔内的引爆雷管均为毫秒延期非电雷管。起爆顺序为掏槽眼→辅助眼→周边眼。

装药堵塞要求用炮泥机制作炮泥。黏土:砂子为2:1,含水量约为25%。当炮孔中有较大的裂隙、泥夹层带时,为防止其漏气过多,应将该处以炮泥填实。

连结网路工作需在确保所有非必须的器械及人员安全撤离爆破工作面后才能开始。连结应尽可能靠近眼孔,并尽量缩短孔外网路。连结系统应保证尽量短、不拉细、不打结的原则,避免导爆管、连结块受损坏等。

施工人员在网路连结好后,需要检查连结是否正确,每个眼孔的起爆药卷是否都包括在内,每个簇联或连结块内是否都有引爆雷管。起爆后,若发现瞎炮,必须先查明原因,因孔外导爆管损坏引起的瞎炮,可以切去损坏部分,重新连接导爆管,再行起爆,接头尽量靠近孔眼位置。因孔内导爆管损坏或是导爆管本身问题引起的瞎炮处理应参照《爆破安全规程》(GB6722-2003)中的有关规定。

3.4 留核心土台阶法开挖技术

预留核心土台阶法开挖施工见图4,每步开挖进尺为0.5m。

图4 核心土台阶法开挖示意图

3.4.5 施工步骤

a.施工超前小导管;

b.上部开挖,每步开挖0.5m,保留核心土①;

c.初期支护(Ⅰ),包括施工锁脚锚杆;

d.下部开挖②,每步开挖0.5m;

e.初期支护(Ⅱ),包括施工锁脚锚杆;

f.仰拱开挖(Ⅲ);

g.初期支护(Ⅲ)。

3.4.2 具体施工方法

a.开挖上台阶,两侧边墙采取马口跳挖方法,控制进尺尺寸在0.5m 范围内。

b.可初喷3~4cm 混凝土在找顶后,安装格栅钢架、钢拱架,采取人工出碴,施作系统锚杆、贴钢筋网,然后再复喷混凝土至设计厚度。

c.核心土开挖,重复开挖至支护的步骤,上台阶以3.0~3.5m为宜。

d.继续开挖上台阶,使之与中台阶拉开,重复开挖至支护的步骤,上台阶以3.0~3.5m为宜。

e.开挖下台阶,接长边墙部分格栅钢架及钢拱架,拉开上台阶与下台阶尺寸。

f.开挖仰拱,对边墙底部分格栅钢架和钢拱架进行封闭接通。

台阶法施工时应坚持“弱爆破、短进尺、强支护、早封闭、勤量测”的原则。锁脚小导管根据需要设置,以确保下台阶施工的安全。

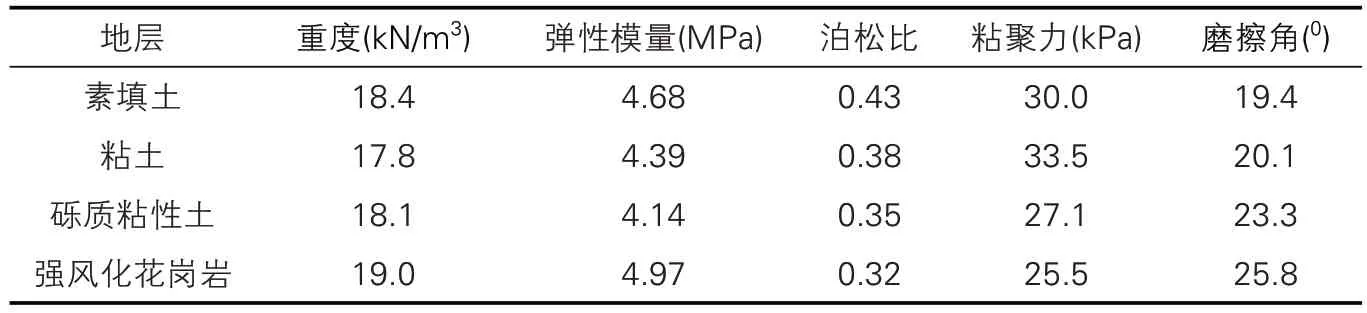

4 下穿铁路施工数值模拟

地铁隧道下穿铁路数值模型如图5所示,为减小模型中边界约束条件对计算结果产生的不利影响,计算域在水平方向上向左、向右各取50m;竖直方向上,向下取25m,向上取至地面;隧道计算长度取50m。左、右边界设为水平方向的位移约束,上边界设为自由边界。土体采用Mohr-Coulomb 模型模拟,各层土体物理力学参数按表2 选取。支护结构采用梁单元模拟,为了考虑大管棚和超前小导管的作用效果,在数值模拟时把相应地层的抗剪强度参数提高20%。

表2 地层物理力学参数

图5 地铁隧道下穿铁路数值模型

根据数值模拟计算结果(图6),下穿隧道开挖后,拱顶及其上部围岩发生变形,地表沉降范围随着开挖不断推进而逐渐加大。由于工作面的约束效应,地表沉降越大其距离工作面后方距离越远;地表沉降越小其距离工作面后方越近,最大地表沉降为10.3mm。开挖引起轨道最大沉降为2.5mm,量值较小,表明该施工技术可有效控制上软下硬地层的变形和确保铁路安全。由于铁路与隧道为斜交,所以隧道施工引起的轨道后方的沉降比前方的沉降大,最大沉降位于隧道与轨道交叉点处。

图6 地铁隧道下穿铁路地表沉降

5 结语

对于位于上软下硬地层中的地铁隧道下穿铁路的情况,采用合理的浅埋暗挖施工技术十分关键。

①对于上部软弱土层,采用大管棚超前支护技术可以有效防止拱顶坍塌,能较好稳定掌子面;

②超前注浆小导管技术对隧道顶部土层注浆加固后,能最大程度地减小地面沉降量;

③通过采用合理的爆破技术和预留核心土台阶开挖方法,能保证工程顺利施工,取得良好的经济效益和社会效益。