叠合板智能化生产线预制技术应用研究

2024-01-19王志强安徽水利开发有限公司安徽蚌埠233000

王志强 (安徽水利开发有限公司,安徽 蚌埠 233000)

1 引言

目前,在装配式建筑工程中,叠合板因易于标准化生产、现场模板和支撑费用低、施工速度快等优点,得到广泛的应用。传统叠合板生产,叠合板模具标准化不足,模具开模、替换维修成本高,施工过程自动化程度不高,仍需要大量人工作业。仅仅是把施工现场的混凝土浇筑工作转移到了车间生产,没有充分发挥建筑工业化的技术优势和规模效应。叠合板预制生产迫切需要向自动化、智能化生产转变[1]。

姜魏等[2-3]、于文洪等[4]对叠合板智能化生产进行了探究,介绍了叠合板生产线智能布料和振捣系统、中央控制系统和蒸汽养护系统等自动化设备,没有形成整套智能化生产流水线,仅对部分自动化设备进行介绍。

因此,投资建设的嘉和工业绿色建筑产业园,建造PC 智能化生产车间,配备全套智能化生产设备,应用PC智慧工厂管理系统,实现生产车间设备多机协调联动、叠合板生产全流程管控,优化运行数据及生产过程,并具备故障信息的检测、传输、分析、排除等功能,实现叠合板生产的智能化、信息化。

2 叠合板智能化生产线预制技术优势

2.1 提高生产管理效率

应用装配式智能建造PC 智慧工厂管理系统,集成信息化、数字化、BIM 和物联网技术,打通装配式项目的设计、生产、物流等环节,实现多部门全流程的高效协同和生产可视化管理,有效提高公司生产管理效率、降低生产成本。

2.2 大幅减少人工成本

采用全套数字化、智能化叠合板生产设备,实现叠合板生产线生产流水化、生产操作数字化。其自动化、智能化程度明显提升,大幅减少人工成本,解放生产力,提高叠合生产板精度和质量,实现叠合板生产的降本增效。

2.3 降低模具摊销成本

采用模数标准化组合式模具,缩短模具加工时间、缩短总工期、降低劳动强度、消除安全隐患、提高生产效率。组合式模具标准化、通用化程度明显提升,模具周转率提高、摊销成本降低、模具综合使用成本降低,充分发挥装配式建筑的技术优势。

2.4 降本增效,绿色环保

通过智能化系统和设备对生产各环节精细化控制,提高砂、石原材料使用效率,减少中间生产环节的浪费。模数标准化组合式模具,节约钢材,运用智能化废水、废料回收系统,对构件冲洗的废水、废渣重新回收利用,提高车间生产环境质量,实现降本增效、绿色环保的目标。

3 叠合板智能化生产线预制技术工艺流程及操作要点

3.1 施工工艺流程

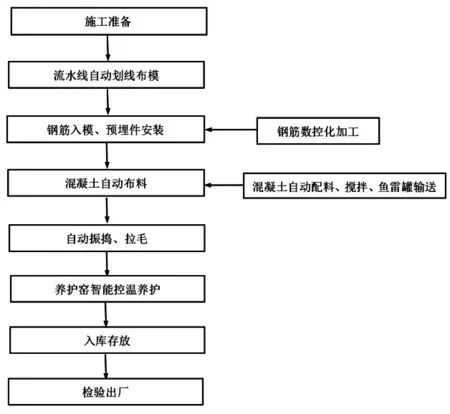

叠合板智能化生产线预制施工工艺流程如图1所示。

图1 施工工艺流程图

3.2 操作要点

3.2.1 施工准备

3.2.1.1 图纸深化拆分设计

运用PC 智慧工厂管理系统(图2)设计模块中的BIMBase 软件对图纸进行BIM 三维建模,通过三维模型对叠合板拆分方案、钢筋和预埋件定位进行优化设计,避免管线碰撞,并考虑建筑、结构、生产、运输、吊装、施工等各环节的综合影响。拆分方案应满足规范、标准、设计等要求,同时便于生产与安装、提高台班工作效率、降低开模和生产成本等。将已签认的图纸输入PC 智慧工厂管理系统,以智能化系统对生产全过程进行管控。深化设计人员应在生产前对叠合板施工预留和预埋进行图纸交底。管理系统从构件图纸深化设计开始,建立构件编码体系,通过二维码对构件全生命周期进行管理。系统根据叠合板生产顺序,通过配套的二维码打印设备,依次打印各叠合板二维码。

图2 PC智慧工厂管理系统中央控制室

3.2.1.2 模数标准化组合模具设计、加工

①模数标准化组合模具设计

模数标准化组合模具分上下两层,下层底模标准节和非标准节组合通过螺栓相互连接,标准节为标准尺寸钢侧模,非标准节为小于标准尺寸钢侧模,非标准节需根据叠合板具体尺寸定制。模具下层为多节标准节和两端非标准节组合,上部为通用一体侧模。

②模数标准化组合模具加工

模具制作人员按照模具设计方案,利用光纤激光切割机下料(图3)。焊接完成后,先进行模具预拼装,重点检查模具的尺寸及各面的垂直度和平整度,其质量应满足设计和规范要求。

图3 激光切割机模具自动下料、加工

3.2.2 流水线自动划线布模

叠合板智能化生产设备与PC 智慧工厂管理系统相互连接,实现通过PC智慧工厂管理系统对叠合板生产过程的组织管理状态进行监控。通过该系统协调自动化流水线各设备的工作。按照生产计划数据及工序周期,系统实时下达每日生产指令至叠合板生产线,实现模台优化布置。通过智慧工厂管理系统控制模台清扫机,实现模台自动化快速清理。运用自动布模机械手进行划线、布模。按要求依次对标准节和非标准节进行拼装,模具拼接处应拼接严密,以免漏浆。

3.2.3 钢筋数控化加工

管理系统根据录入的图纸和数据对材料库存进行智能化管理,钢筋库存不足预定值时将自动报警并生成材料需用量计划表,提前进行钢筋材料的采购计划申报。根据系统生成的钢筋加工日计划表,将待加工的钢筋网片和桁架图纸输入数控钢筋桁架机、钢筋柔性网片点焊机、数控钢筋调直切断机等智能化设备,进行大批量钢筋网片和桁架加工,无需人工干预(图4、图5)。每班前先复核钢筋网片和桁架筋的尺寸、间距和钢筋直径,再大批量进行生产作业。

图4 钢筋数控化下料

图5 钢筋网片自动焊接(一)

3.2.4 钢筋入模、预埋件安装

钢筋入模前应将模具涂刷脱模剂和漏骨料,将检验合格后的钢筋网片和钢筋桁架通过转移车转移至组模工位,利用行车将其吊运至已检验合格的模具内,并进行钢筋安装绑扎。按照深化图纸预埋并固定各类埋件、水电线盒、线箱等,控制好预埋件的位置及标高。线盒应固定牢固,内部应填入海绵,避免线盒堵塞、凹入板面过深、线盒歪斜偏位等情况。

3.2.5 混凝土自动布料

3.2.5.1 混凝土自动配料、生产

混凝土搅拌站配置双120 搅拌站,搭载双列轨道向两侧生产线输送混凝土,提高输送效率、保障生产延续。骨料配送采用自动化上料和卸料,减少人工、提高效率,同时采用砂石分离、三级沉淀等技术对砂石、浆水等二次回收利用,实现混凝土生产、输送环节的“绿色、环保、零排放”。管理系统对搅拌站进行智能化控制,通过系统获取生产订单,实时监控搅拌站的生产进度,保证混凝土供应量与生产线需求相匹配,杜绝废料出现。

3.2.5.2 鱼雷罐混凝土输送摆渡系统

鱼雷罐混凝土输送摆渡设备(图6)通过智慧工厂管理系统中央控制室控制,实现与搅拌站、布料机的无缝对接。系统采用伺服电机驱动,定位精确,全程全自动控制、自动调配,且鱼雷罐行进时通过中央控制室实时监测,保证其流畅运行。

图6 鱼雷罐混凝土摆渡系统

3.2.5.3 混凝土自动布料

智能化混凝土布料机进行混凝土布料(图7)。根据CAD 图纸实现系统自动控制布料机进行布料,也可通过手动模式进行调整,实现行进速度、下料速度、行进位置等参数实时调整,也可对布料全过程进行实时监控,确保布料均匀、平整。

图7 钢筋网片自动焊接(二)

3.2.6 自动振捣、拉毛

3.2.6.1 振动台自动振捣

浇筑完成后釆用附着式振源分体式振动台振捣。根据构件的尺寸、混凝土的塌落度等参数实时调整振动台的振动频率和时间,并使其满足相应的振捣要求。

3.2.6.2 预养护

预养护窑前后采用提升式开关门,自动感应进出模台,充分减少窑内热量损失,高效节能。养护的主要方法为干蒸预制构件预养时间结合构件类型、环境情况确定,不宜小于2h,并采用覆盖或加湿等措施防止预制构件干燥。

3.2.6.3 拉毛机自动拉毛

生产线采用收光机和拉毛机对叠合板进行收光、拉毛。系统根据现场温度、湿度、混凝土坍落度和预养护时间等因素自动控制收光机和拉毛机进行收光和拉毛工作。拉毛后应及时检验收光和拉毛质量,保证拉毛深度符合规范标准且不影响混凝土强度。

3.2.7 养护窑智能控温养护

生产线养护窑能够实现温湿度分列自动控制,保证窑内温差在5℃以内,较传统养护窑节能30%以上。可根据系统设定智能式温湿度控制,自动、精确地控制窑内温湿度。

3.2.8 入库存放

3.2.8.1 拆模、冲洗

叠合板经过养护窑养护8h 后,即可进行拆模作业。可保留模数组合式模具底模或部分标准节,仅拆除上层侧模及非标准节,提高工作效率。预制构件脱模后应及时采用冲洗设备冲洗制作水洗面。冲洗作业区域建成废水、废料回收处理系统,提高废水、混凝土等固体废弃物的处理效率,对水和混凝土废弃物分离、回收再利用。

3.2.8.2 入库存放

管理系统对成品进行库存管理。系统将堆场进行分区管理,实时记录叠合板堆放位置,在手机中可以查询定位构件,高亮显示以方便构件的存放与转运,避免叠合板重复移动作业。

3.2.9 检验出厂

叠合板在自检合格的基础上组织质检人员进行检查验收,并做好验收记录的保管和归档。出厂过程中注意保护叠合板成品,避免在起吊、运输过程损坏构件。

4 应用实例与经济效益分析

4.1 宿迁紫云集项目

中南紫云集项目结构体系为部分楼板采用叠合板,梁、剪力墙采用现浇的剪力墙结构。在该项目装配式建筑中主要运用“三板”体系,包括预制楼板、楼梯、内围护墙。通过表1 可知,紫云集项目叠合板智能化生产线预制施工技术比传统施工技术的工期缩短16 天,费用减少13.74万元。

表1 宿迁紫云集项目效益分析表

4.2 天长炳辉中学项目

天长炳辉中学位于天长市高铁核心区,安徽水利开发有限公司为该项目EPC 总承包方,炳辉中学项目总用地规模约14.4hm2,装配式建筑比例不小于总计容建筑面积的20%。该项目叠合板预制过程中采用了叠合板智能化生产线预制施工技术,保证了叠合板生产预制质量,加快了工程进度,提高了叠合板智能化水平,减少了车间生产人工成本,取得了显著经济对比,如表2所示。

表2 炳辉中学项目效益分析表

5 结论

叠合板智能化生产线预制技术利用智能建造PC 智慧工厂管理系统进行项目立项、设计、生产、物流等阶段的信息共享和任务分配等工作。运用管理系统设计模块对图纸进行三维深化设计,生成构件模具图和叠合板生产图纸。自动化设备进行钢筋网片、桁架加工焊接,模数标准化组合模具组模,钢筋网片吊装入模,全自动混凝土搅拌运输系统运料,鱼雷罐混凝土输送混凝土,智能布料机布料浇筑混凝土,叠合板智能化生产线进行预养护、拉毛、养护,养护窑智能控温控湿养护,对产生的废水、废料进行分离、回收利用,实现了叠合板生产的数字化、智能化,契合建筑工业化发展理念,具有广泛的应用前景和工程价值。