基于Altair Inspire 的假肢膝关节零件轻量化设计

2024-01-19孙俊丽李星贤温汉辉魏晓慧黄壬安

孙俊丽,李星贤,温汉辉,魏晓慧,黄壬安

(惠州学院 电子信息与电气工程学院,广东 惠州 516007)

根据《新中国残疾人权益保障70周年》报告显示,目前我国有8 500万残疾人,而到2050年,全国残疾人总量预计会达到1.65 亿。因此,对于残疾人的权益保护是一个不可忽视的问题。国务院印发的《“十四五”残疾人保障和发展规划》也体现出残疾人的权益保护的高度重视性[1]。但是残疾人“包容性健康”环境还存在着不少的问题,同时残疾人自身常常因为羞于残疾人这一特殊身份,而丧失追求自身本应享有的权利和保障[2],因此,如果让假肢融入其生活,让残疾人也能像正常人一样完成日常的劳作,这将能够很好地缓解这种现状。

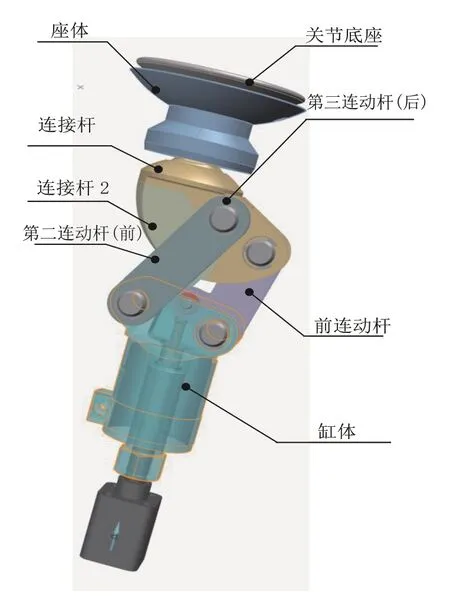

对于义肢制造领域,轻量化设计显得尤为重要,若能够在设计制造中实现轻量化,不仅能够减少能源、材料、成本等投入,还能够使义肢轻便,提升所需人群的使用体验,让残障人士从内心去接纳义肢的使用。对绝大多数义肢而言,假肢模型结构如图1,由座体和膝关节构成。但是,受限于各种原因,国内生产设计的下肢假肢膝关节一般是纯机械式的,使得残肢者的残肢部分过多的负荷和摩擦,导致残肢者穿戴不舒服,使用不灵巧,难以满足残肢者的需求,其结构如图2。对于假肢零部件的重要性而言,膝关节是人类生活和运动承受压力最大的部位之一,在行走时,需要在支撑期承受身体的质量。因此,设计一个舒适的、轻巧的和稳定性高的下肢假肢膝关节尤为重要[3-5]。

图1 被动式假肢

图2 假肢膝关节

因此,本文旨在通过使用Altair inspire软件对假肢膝关节的前连动杆进行优化设计,以不同形状控制下的零件优化调节,去实现假肢膝关节的轻量化,从而达到提升使用者的体验、减少能源、材料、成本等投入。通过本研究,期望能够通过轻量化的设计,为所残障人士提供更轻捷,舒适的使用体验,让假肢能够融入他们的日常生活。

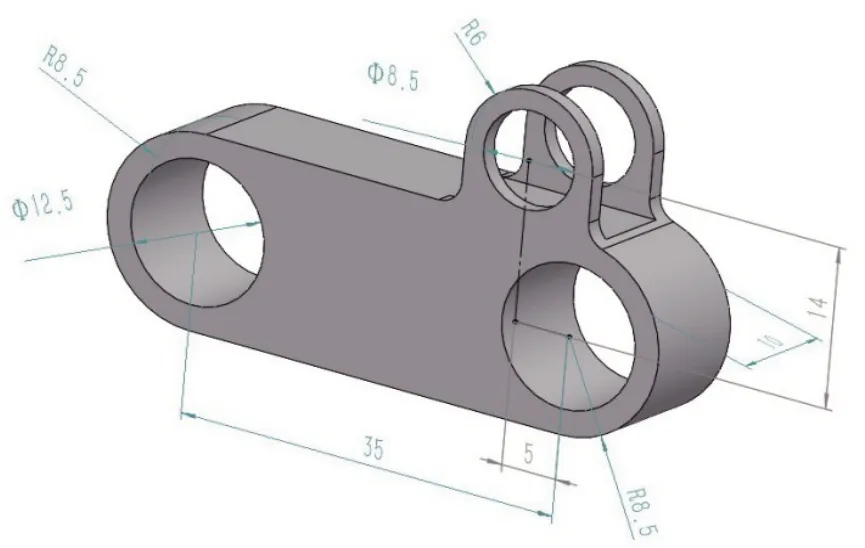

1 下肢模型

某型假肢膝关节的部件下肢主要由关节底座、座体、连接杆1、连接杆2、缸体、前连动杆、第二连动杆、第三连动杆等零部件组成,其中,前连动杆为所需轻量化零件。某型假肢膝关节下肢模型如图3,前连动杆初始模型如图4。

图3 某型假肢下肢模型

图4 前连动杆初始模型

2 拓扑优化原理

Altair Inspire对于零件的优化类型有拓扑优化、形貌优化、厚度优化、点阵优化与PolyNURBS 形状优化。其中,形貌优化与厚度优化仅适用于曲面几何构成的零件,而点阵优化是比较传统的拓扑优化,它会将优化过程中的实体单元替换为点阵结构的梁,而该方式优化出来的模型对于传统的生产与加工而言并不利。而PolyNURBS 优化仅作用于 PolyNURBS 零件,PolyNURBS 优化的使用是在拓扑优化后的基础上的点线面调整。本文的零部件优化是基于Altair Inspire 轻量化中的拓扑优化对零部件进行轻量化设计。

拓扑优化的核心思想是通过固体各向同性材料惩罚(SIMP)模型,给定需要优化的模型一种假定的密度可变材料单元,引入惩罚因子,以支架刚度和模型体积为优化目标,以设计空间的单元相对密度为设计变量,以模型振动频率和厚度为约束条件,建立拓扑优化设计的插值模型,让密度值向0~1两端聚集,以得到优化模型[6-7]。其设计变量、优化目标、约束条件的数学表达式分别为:

式中,为设计域单元相对密度矩阵;为密度滤波器的取值范围;c(X)为结构顺度;u e、X e分别为第e次单元在载荷作用下的位移和相对密度,取正整数;k0和ke分别为初始单元和第e次优化后刚度;f为优化体积比;V与V0分别为结构的体积和设计空间的初始体积;V e为第e次单元优化后的体积;Vmax为设计空间的体积上限[8]。

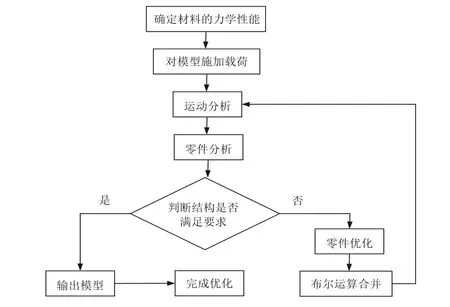

3 轻量化设计流程

用Altair inspire进行轻量化时,首先需要给材料设定参数,确定材料的屈服极限,泊松比,密度,拉伸强度。其次根据零件的受力情况对模型施加载荷。在完成设定后可以通过运动分析来确定零件的性能,进而判断材料是否符合轻量化的预期。优化初步可以通过形状控制进行拓扑优化得到初步的概念模型,然后对模型进行手动包覆与点、线面的调整与使用布尔运算将模型合并得到几何重构模型,再进行运动分析,来判断设计是否符合要求,若优化零件与若没有达到预期可以再进行手动调整,直至达到期望要求。分析流程图如图5。

图5 轻量化分析流程图

4 前连动杆选材及制造

由于假肢的价格昂贵,且假肢对于使用者而言有重要的意义,因此对于假肢寿命而言较长的寿命是必不可少的。同时为了适应使用者的日常生活,假肢所使用的材料需要较好的耐酸、耐碱、耐腐蚀性且要易于日常清洗与维护。此外,为了便于残障人士的使用,假肢需要较轻的质量的同时,材料的强度必须足够高,以防止材料突然断裂而导致意外发生。

根据查询相关文献发现钛合金因其具有低密度高强度、耐腐蚀性、适宜的力学性等材料特性而作为目前主流的使用材料[9-11]。通过查阅相关文献,Ti6Al4V牌号TC4 的综合性能优良,可满足大多数行业对零件性能的需求[12-13],最终确定选用TC4作为使用材料。

但是传统的TC4 钛合金制造工艺存在加工能耗大、材料利用率低、锻造周期长、成本高、难以成型复杂结构件等缺点,同时,模型轻量化后模型的形状对于后期加工的要求高,故选用增材制造的方式进行加工制造。

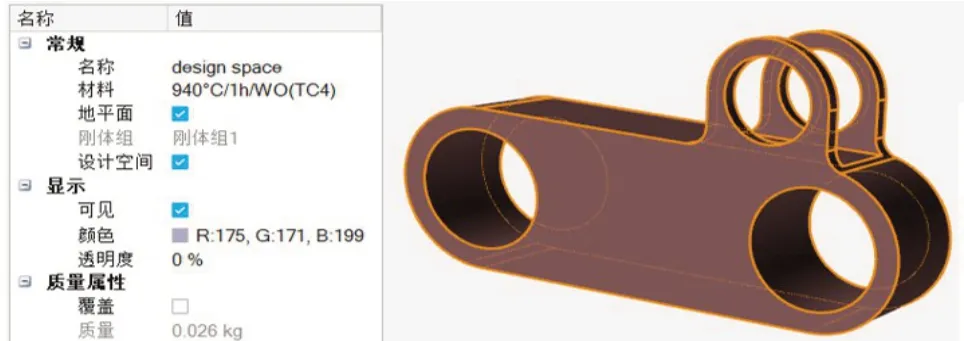

其中,钛合金材料中Ti6Al4V牌号为TC4的材料在增材制造方面运用上具有可行性[14-15]。但是,由于增材制造与传统的加工方式不同,其制作出来的零件力学性能并不相同,因此在材料的性能上需要与增材制造出来的零件性能相结合。根据郭艳华[16]等的研究可以得知,即使在同为增材制造的方法下,在不同的加工参数设置下,材料的性能也有所差异。Ti6Al4V钛合金在940°C/1 h/WO的方式下进行增材制造后,拉伸强度为880.67 MPa,屈服极限为841.37 MPa[17]。但是义肢在使用的过程中需要频繁受拉力与压力,金属疲劳的影响需要纳入考虑。根据抗疲劳设计手册可以得知,钛合金的疲劳比在0.3~0.6 之间[18],由于义肢需要经常反复拉压,且需要高的安全性与稳定性,故取该轻量化零件的疲劳比为0.3。综上考虑,取Ti6Al4V 的弹性模量为1.1×105MPa,泊松比为0.34,密度为4.43×106kg/mm3,屈服极限为264.2 MPa。

5 创建模型载荷工况

5.1 材料定义

Inspire中的材料参数见表1,模型设计空间见图6。

表1 前连杆部件材料力学性能数据

图6 设计空间模型

5.2 地面零件设置、刚体组设置和重力设置

将关节底座选为地面组,前连动杆与关节底座分别选为刚体组1 与刚体组2。重力方向选择沿电机轴由关节底座指向驱动电机,重力大小选择默认值9.807 m/s2。

5.3 设置铰接和螺栓连接

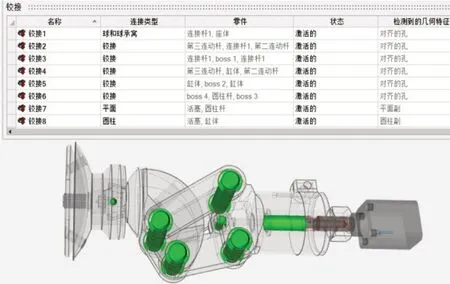

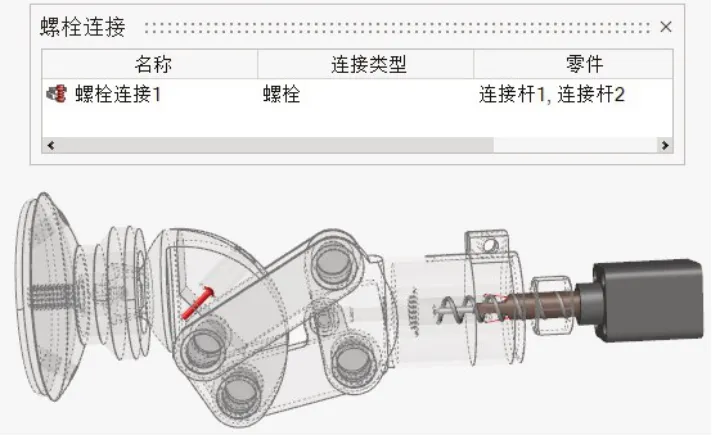

铰接设置见图7,螺栓设置见图8。

图7 铰接设置

图8 螺栓连接设置

5.4 驱动设置

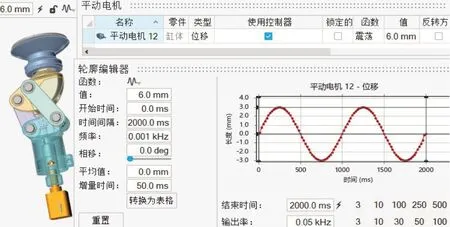

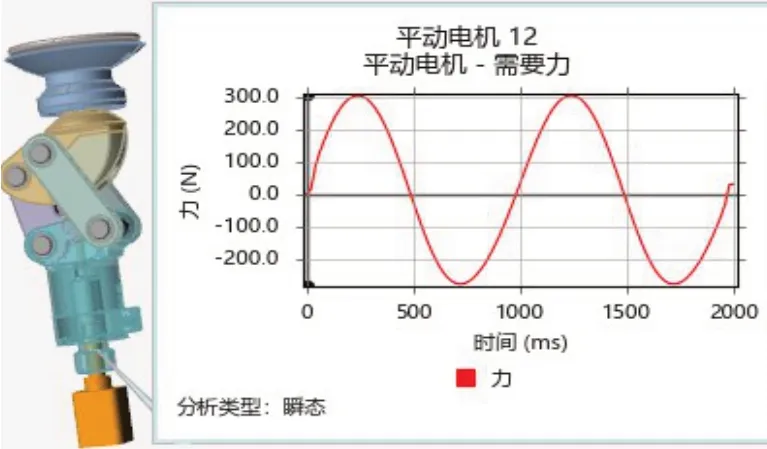

选择平动电机,驱动施加于“缸体”零件,驱动的轴为“缸体”零件的内孔面轴线,驱动的基座安装在“缸体”零件底面,驱动方程曲线为震荡,驱动类型为位移,初始驱动方向为沿着Y 轴正方向,具体见图9,运动分析见图10。

图9 驱动设置

图10 运动分析

6 零件初始情况分析

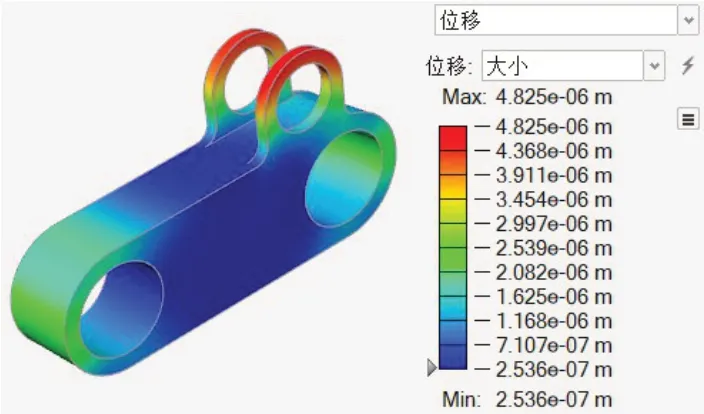

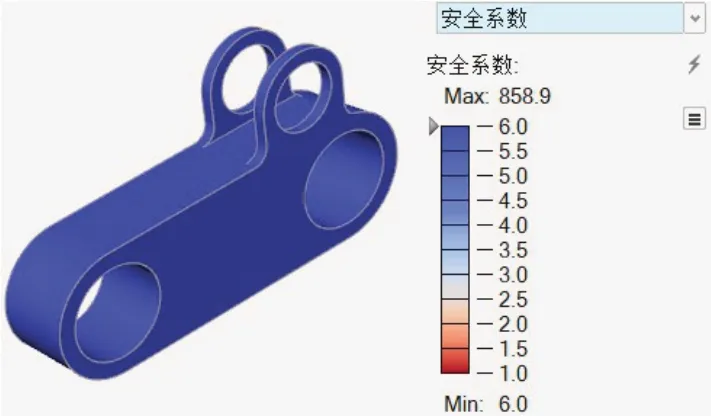

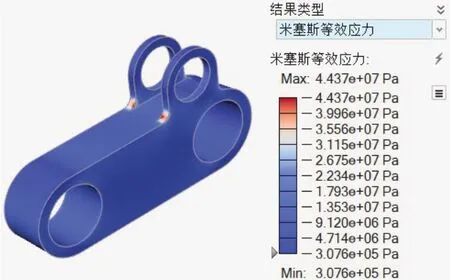

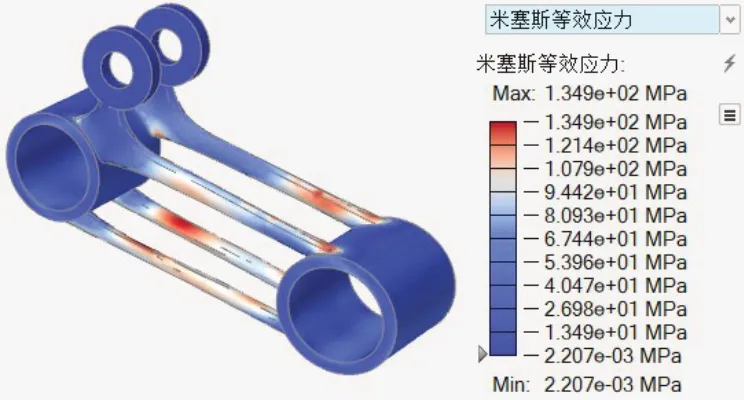

对零件进行第五节相关的模型载荷施加后,则需要对轻量化的零件进行初始强度的分析,以了解目前零件的具体情况,如最大位移,最小安全系数,最大米塞斯等效应力等。利用Altair inspire 软件内的零件分析对该假肢膝关节进行分析,输入单元尺寸1 mm,运动载荷部分选择5 个最大载荷,时间范围输入0.02~0.66 s。经过运算后得到该零件的最大位移为4.825×10-9mm,具体见图11 位移云图;最小安全系数为6.0,具体见图12最小安全系数云图;最大米塞斯等效应力为4 437×107Pa,具体见图13 米塞斯等效应力云图;零件的质量为26.358 g,具体见图14。

图11 位移云图

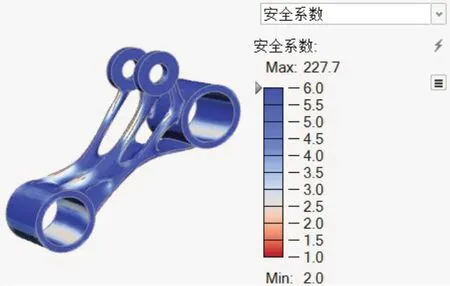

图12 安全系数云图

图13 米塞斯等效应力云图

图14 零件的质量

7 零件模型具体优化过程

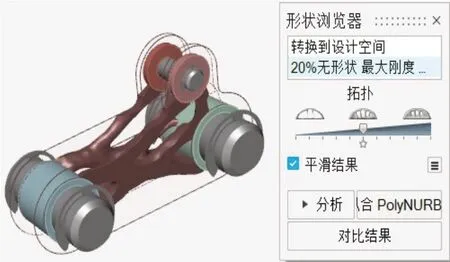

设定最小安全系数目标值为2.0,对零件初始模型进行分析完后,发现该模型的最小安全系数为6.0,远远大于设定的最小安全员系数目标值2.0,原始模型质量为26.358 g,零件可以轻量化设计的空间很大。本文运用Altair inspire软件对零件进行拓扑优化分析,将无形状控制作为第一种拓扑优化方案的形状控制,双向拔模与镜像对称共同作用下的形状控制作为第二种拓扑优化方案的形状控制,通过分析对比确定零件拓扑优化的较优方案。其中,无形状控制表示:在零件优化上,不采取任何形状与结构方面的限制,也因此,零件能很好地进行轻量化处理而不用受加工方式与结构的约束,但是加工较复杂。而双向拔模加镜像表示:在轻量化的同时即考虑零件要便于沿选定拔模面双向脱膜,又要限制其关于镜像面的结构形状对称,因此该零件利于加工制造,但对模型优化的方式有所限制。

7.1 无形状控制下的零件优化

首先对于形状控制部分不进行选择,零件优化部分的目标质量选择20%,厚度约束选择2.67 mm,进行无形状控制优化零件,质量目标选择20%,最小厚底约束选择默认值2.67 mm。最终得到无形状控制质量目标20%零件优化的概念模型,如图15所示。得到拓扑优化概念模型后,由于概念模型并不光滑,零件优化模型的连接处与转折处容易导致应力集中的情况发生,所以使用PolyNURBS 的包覆功能进行手动包覆与调整,在调整时需要十分注意这些突变出的圆滑过渡,以确保较好的设计结果。然后将优化的模型进行布尔运算与其他零件合并。经过不断地调整后,最终得到了在无形状控制下较为理想的几何重构模型。

图15 无形状控制质量目标20%零件优化的概念模型

无形状控制下最大位移为5.243×10-8mm,最小安全系数为2.0,最大米塞斯等效应力为135.2 MPa,质量为7.785 g。具体如图16~19所示。

图17 无形状控制下优化后的安全系数

图18 无形状控制下优化后的米塞斯等效应力

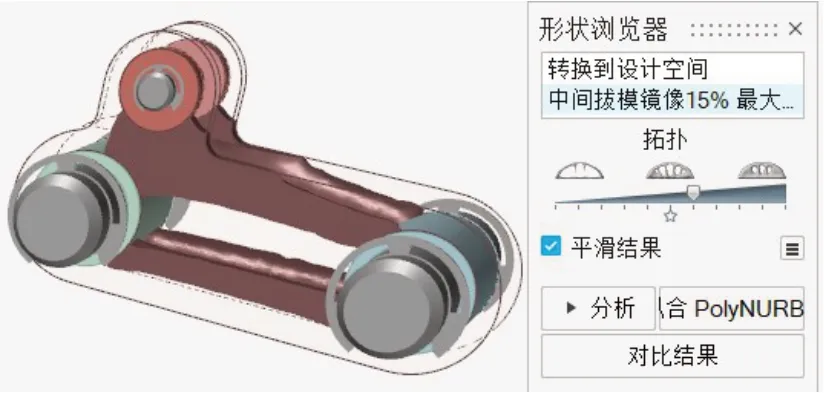

7.2 双向拔模与镜像对称控制下的零件优化

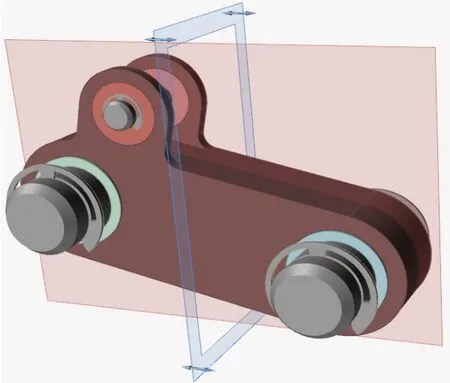

在对零件完成载荷等施加后,在形状控制上选择中间双项拔模加左右镜像对称的方案进行零件优化,形状控制方向如图20,蓝色区域为双向拔模面,红色区域为镜像对称面。零件优化部分的目标质量选择15%,厚度约束选择2.67 mm。根据零件优化后得到了在双向拔模与镜像对称控制下的拓扑优化概念模型如图21。考虑到零件的对称性,本文对模型进行手动包覆时只对镜像面一侧的概念模型进行包覆与调整,待包覆完成后再使用镜像功能,从而得出完整的对称模型,以确保优化出来的结果具有高度对称性。经过不断地调整后,最终得到在双向拔模与镜像对称控制下的几何重构模型。

图20 形状控制方向

图21 双向拔模与镜像对称控制下的概念模型

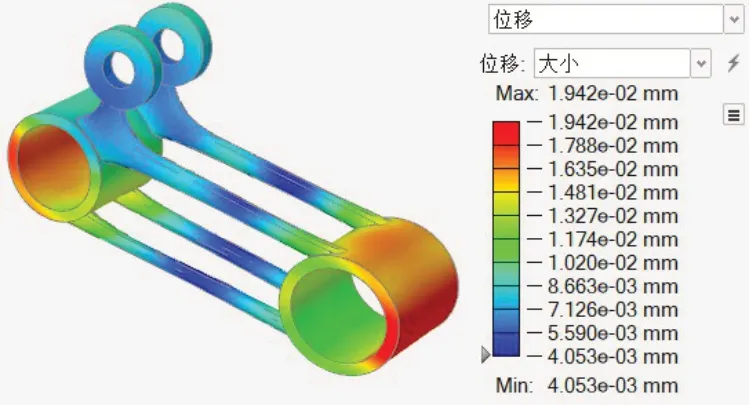

双向拔模与镜像对称控制下的最大位移为1.942×10-5m,最小安全系数为2.0,最大米塞斯等效应力为134.9 MPa,质量为6.567 g,具体如图22~25。

图22 双向拔模与镜像对称控制下的位移

图23 双向拔模与镜像对称控制下的安全系数

图24 双向拔模与镜像对称控制下的米塞斯等效应力

图25 双向拔模与镜像对称控制下的质量

8 结论

从上述分析结果看,2 种拓扑优化方案都达到了预期,在减少质量的同时也保证了最小安全系数达标。对于质量而言,无形状控制优化的模型质量较优化前下降了70.46%,双向拔模与镜像对称控制下模型质量较优化前下降了75.09%。对于结构方面,双向拔模加镜像的方式产生的曲率突变的数量较无形状控制的少,这就意味着在模型优化上对于应力集中地方的调整并没有那么困难,且双向拔模与镜像对称控制下的结构更易于零部件的生产与加工。无形状控制优化出来的结果会产生较多的连接与转角,不便于加工制造,即使对于增材制造而言,曲率的突变对加工精度要求较高,这就会影响生产的速率与效益。综上而言,对于零件前连动杆而言,双向拔模与镜像对称控制下的拓扑优化方案较优,对于能源、材料、成本的投入要求低,更利于生产制造。