基于深度学习的工业机器人位姿误差自动补偿方法

2024-01-19曾劲松

葛 勇,曾劲松

(安徽机电职业技术学院 电气工程学院,安徽 芜湖市 241002)

目前,机器人在工业中得到了广泛的应用,通过机器人末端执行机构的姿态精度来测量机器人的工作性能。通过大量研究得出,当前影响机器人姿态精度的因素主要包括:结构参数误差、环境因素干扰、动力学参数误差、测量误差等。在干扰因素当中包含了线性因素,也包含了非线性因素[1]。针对各类线性因素的干扰可结合其变化规律对位姿进行补偿,但非线性因素由于没有明显的变化规律,因此很难实现对其精准的补偿。同时,由于各类非线性影响因素的存在,使得机器人在运行过程中的精度会受到极大程度上的负面影响。因此,国外有相关方面的专家针对工业机器人位姿误差补偿方面展开了研究。提出由离线预调节和在线补偿组成的迭代学习误差补偿方法,将改进的蒙特卡罗定位和机器视觉技术相结合,帮助自动泊车机器人进行位姿修正[2]。

近几年,国内相关领域研究人员对这一话题也进行了深入的研究,并提出了较为可行的方法。有研究学者提出了一种全梯度标准粒子群优化反馈神经网络的工业机器人末端位姿补偿方法。计算机器人关节角度,应用全梯度下降法来优化反馈神经网络,计算实际位姿与理想位姿之间的差值,并通过网络训练获取位姿参数与角度差值的关系,实现对机器人关节角度值的补偿[3]。虽然这种方法能够很好的补偿机器人关节角度,但是在实际应用中,机械臂连杆容易出现较大位移,依旧存在一定的误差。还有相关专家提出基于惯性传感器的工业机器人定位误差补偿方法,主要融合了视觉传感器与惯性传感器的信息,获取工业机器人定位参数,通过光学运动跟踪识别方法对末端位姿进行修正,实现误差补偿[4]。但是由于视觉传感器获取画面的角度有限,容易忽略机器人运行过程中关节角的变化,因此在角度上还存在较大误差。

针对上述问题,本文开展基于深度学习的工业机器人位姿误差自动补偿方法设计研究。

1 建立基于深度学习的机器人位姿目标识别定位模型

为实现对工业机器人位姿误差的有效补偿,引入深度学习,建立工业机器人位姿目标识别定位模型,并以其作为标准,开展后续对误差的补偿操作。在位姿目标识别定位模型中引入深度学习目标检测模型的基本结构,包括目标区、特征表示区、区域分类等。利用深度学习算法对工业机器人运行过程中的图像进行处理,并提取出可能存在目标的定位框架,将这一框架中包含的区域视为候选区域。通过自动方式提取图像中的特征。采用分类器判定区域当中是否存在目标以及目标所属的具体类别。在这一过程中用于实现深度学习的RPN网络会产生一定损失,这一部分损失可通过下述公式计算得出:

式中,L(p,t)表示上述过程深度学习RPN网络损失量;N表示学习次数;p表示生成框架类别预测信息;p"表示一个标签中包含的信息。 表示平衡变量。根据上述公式,可确定模型在进行深度学习过程中产生的损失量。根据这一损失情况,在输入变量时,对输入值进行补偿,将最后一个卷积层当中的特征图上输入ROI区域大小为:

式中,S表示最后一个卷积层当中的特征图上输入ROI 区域大小;y和y"表示ROI 区域中某一点的纵轴坐标;x和x"表示ROI区域中某一点的横轴坐标。上述公式中,该节点的坐标表示为(x,y,x",y")。由于工业机器人本身运行环境当中存在较多复杂因素,因此采用多任务学习模式对位姿目标识别定位模型进行优化。在进行多任务模式的训练中,使用2 个阶段的学习策略来进行模型的训练,目的是防止多个任务同时进行,会造成网络的不稳定[5]。所以,在模型训练的初期,模型是一个单一任务或双任务组成的模型,通过不断学习、迭代构成完整的模型结构。同时,在训练的过程中,在RPN 网络中模拟现实工业机器人的运行场景,模拟内容具体包括工业机器人开始时的位姿、结束时的位姿、连杆运行状态等[6]。通过上述学习方式,可以使模型的参数不断地更新,在原有的任务中,将所学到的知识转移到新的任务中,使整个训练过程的学习效率得到提高[7]。将上述构建的模型导入到包含256维度的RPN网络中间层当中,在经过在最后一层卷积后,输出256个维度的特征图像,每一个图像都有固定的尺寸,这些特征图像上的每一个点都有对应的原始图像和区域,利用回归方法确定在原始图像上该特征点所在区间。在此基础上,选择k 个具有不同大小以及长宽比的矩形,将其作为定位框。利用RPN网络生成定位框,利用定位框确定工业机器人在运行过程中的位移以及角度。

2 导入误差自动补偿模糊控制器

在上述论述基础上,将模糊控制器导入到工业机器人中,利用这一程序实现对位姿误差的自动补偿控制。图1为模糊控制器的基本结构图。

图1 模糊控制器基本结构图

利用模糊控制器当中的模糊化模块,将精准的变量转变为模糊变量。在模糊化模块接口上的操作实际是定义语言变量的过程[8]。在模糊控制器当中,设置工业机器人位姿的物产数值以及误差变化率数值,将其作为模糊控制器的输入变量。为了使模糊控制语言变量转换到离散域当中,实现计算机的识别,通过下述公式确定量化因子:

式中,k表示量化因子;m表示论域参数;e表示低限制;e"表示高限值。在确定量化因子后,根据控制规则中的输入变量与输出变量的模糊关系,通过模糊推理,确定输出变量的模糊状态,利用这一模糊状态对工业机器人位姿误差进行补偿。在实际补偿控制过程中,若每一次采样后都需要进行模糊化、推理、去模糊化等操作,则会造成补偿方法本身运行负担增加,并占用大量资源[9]。针对这一问题,将上述运算以离线形式进行,并针对每一个可能产生的输入白能量和输出变量进行存储,通过模糊查询表得到对应数值,以此根据这一数据实现对工业机器人位姿误差的自动补偿。

3 输出位姿误差及自动补偿

完成对模糊控制器的导入后,结合闭环矢量法,确定工业机器人的位姿误差补偿函数:

式中,I表示工业机器人的位姿误差补偿函数;J表示输出位姿误差最小值;m表示相对于工业机器人上下平台各个连杆节点的位置。在确定工业机器人位姿误差补偿函数后,对于理论输出位置可通过理论反解函数计算求得。由工业机器人连杆理论长度通过正向求解得到输出的位姿数值。假设变量Xc表示补偿后的输出位姿误差,则其表达式为:

式中,X"表示输出位姿数值;X"表示实际输出位姿补偿量。通过理论反解得到工业机器人的名义补偿量。在此基础上,引入结构误差,得到驱动工业机器人位姿改变的连杆误差补偿量[10]。针对工业机器人运行过程中随时间变化而产生的动态误差,基于工作空间补偿原理,对工业机器人输出轨迹进行动态补偿。

在上述基础上,为实现对工业机器人位姿误差的自动补偿,使工业机器人在运行的过程中每一个连杆都达到理想运动状态,在上述导入的模糊控制器的基础上,确定自动补偿的原理如图2所示。

图2 工业机器人位姿误差自动补偿原理图

按照图2 所示的基本原理,进行对工业机器人位姿误差的自动补偿。在这一过程中,sl0表示驱动工业机器人原始结构误差,由于工业机器人本身结构的特点,其各个连杆之间存在一定间隙以及结构误差。因此,为了不影响到最终位姿的精度,在上述深度学习基础上,在工业机器人中位点对sl0进行离线寻优,以此得到最优的sl0数值,在实际工业机器人开始运行时,针对其初始位姿进行更加准确的标定,确保后续位姿变化的精度,以此达到误差自动补偿的目的。

4 对比实验

在本文上述论述基础上,为实现对基于深度学习的补偿方法应用可行性的检验,选择将该方法作为实验组,将基于改进的PSO-BP 算法的补偿方法作为对照I 组,将基于惯性传感器的补偿方法作为对照II 组,开展下述对比实验研究。选择以某工业生产区也现使用的工业机器人作为实验研究对象。具体实验环境如图3所示。

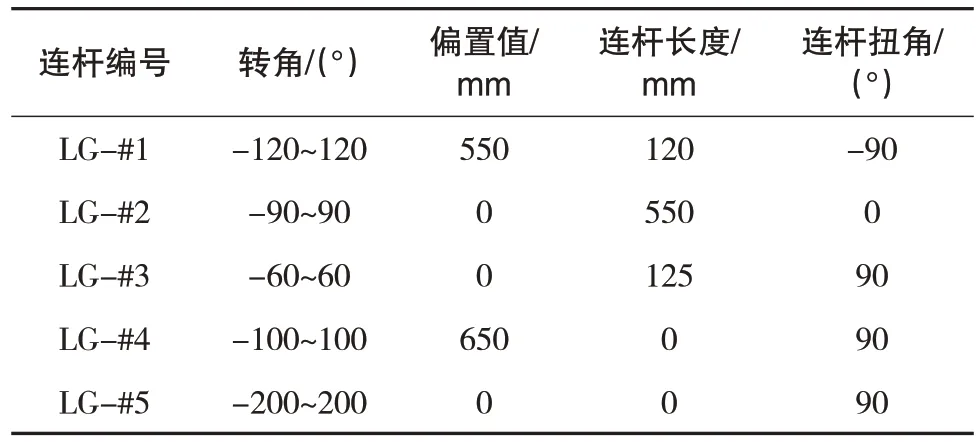

分别按照3 种补偿方法的应用思路,将其应用到工业机器人上,并设置应用实验组补偿方法的工业机器人为JQR-01,设置应用对照I 组补偿方法的工业机器人为JQR-02,设置应用对照II组补偿方法的机器人为JQR-03。3个工业机器人的型号以及各个性能参数完全相同,表1为该工业机器人连杆理论参数对照表。

表1 工业机器人连杆理论参数对照表

在明确上述各个连杆的运行参数后,对3 组机器人在运行过程中各个连杆运行误差进行对比,其误差计算公式为:

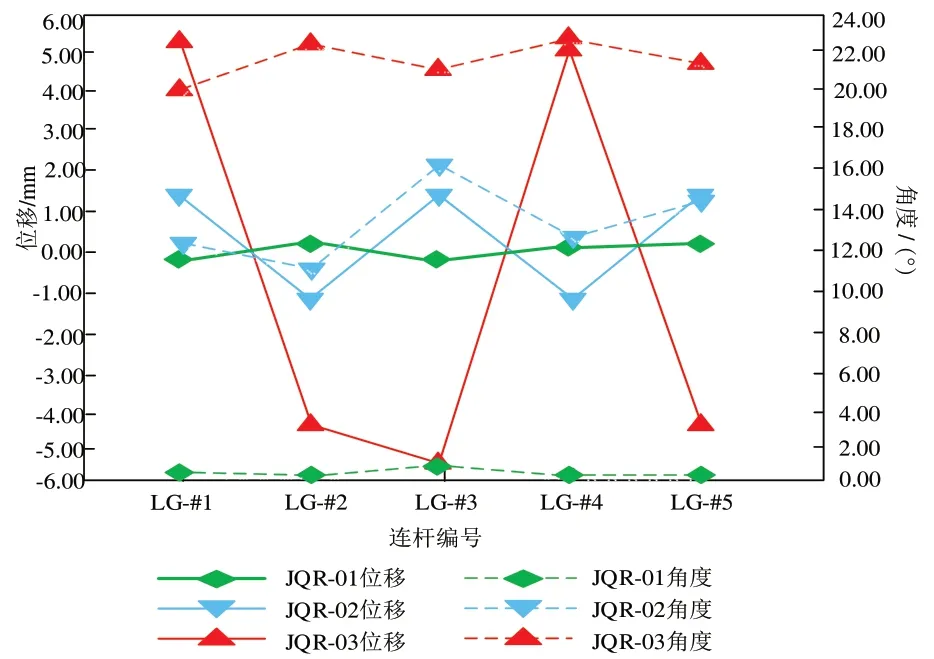

式(6)中,表示位移误差;w表示连杆完成运作后要求位置;l表示连杆完成运作后实际位置;式(7)中表示角度误差;a表示连杆完成运作后要求角度;表示连杆完成运作后实际角度。根据上述公式,将3 组工业机器人位姿中五个连杆的误差进行记录,并得到图4。

图4 3组工业机器人位姿误差对比图

结合图4中的数据可以看出,3组工业机器人位姿误差中,位移误差从小到大依次为:JQR-01、JQR-02、JQR-03,角度误差从小到大依次为:JQR-01、JQR-02、JQR-03。由此可以看出,通过对比3 种应用不同补偿方法的工业机器人位姿误差得出,应用本文上述提出的补偿方法的工业机器人位姿无论是位移还是角度都更加精准,证明该补偿方法的有效性。

5 结束语

基于工业机器人的运行特点,针对其在日常工作和生产过程中存在的位姿偏差问题,引入深度学习,提出了一种全新的位姿误差自动补偿方法,并通过将该方法与其他2 种补偿方法对比得出,该补偿方法的应用可行性。在实际应用中,由于工业运行环境中存在较多干扰因素,均会对位姿误差造成一定影响,因此在后续的研究中,还将针对多种不同环境中的干扰因素,对本文上述提出的补偿方法进行优化,从而促进工业机器人运行水平的进一步提高。