PW-CFRP弹性性能预测及三维钻削仿真

2024-01-18周强陈燕王晓宇张川川陈雪梅刘元吉陈清良勾江洋

周强 陈燕 王晓宇 张川川 陈雪梅 刘元吉 陈清良 勾江洋

关键词 CFRP;周期性边界条件;多尺度分析;弹性常数;钻削仿真

中图分類号 TB58; TB332 文献标志码 A

文章编号 1006-852X(2023)05-0592-12

DOI 码 10.13394/j.cnki.jgszz.2022.0177

收稿日期 2022-10-25 修回日期 2023-02-03

碳纤维增强聚合物复合材料是由不同织物结构碳纤维和聚合物基体按一定的体积分数压缩固化而成[1],其中织物结构复合材料具有比刚度大、强度高、重量轻、整体性能好等优点,日益受到人们的关注,在航空航天领域得到广泛应用[2]。

由于构成织物“中间结构”的纱线之间的错综复杂的相互作用,即使是相对简单的平纹织物,其力学性能也是复杂的。平纹编织碳纤维增强树脂基复合材料(plain-woven carbon fiber-reinforced plastic, PW-CFRP)由于纤维间相互交错的几何结构,展现出高损伤容限特性,在航空航天领域应用广泛。由于织物复合材料的广泛应用,除了对其力学性能的研究有重要意义外,切削加工性能研究也非常重要,这意味着可以大大提高织物复合材料零部件的加工效率和加工质量,对进一步拓宽其应用领域有重要意义。

国内外学者已经从细观、多尺度方面对编织结构复合材料的力学性能问题开展了相关研究,认为纤维束之间的交织起伏结构会影响材料的力学性能,对材料的强度和刚度都会造成较大影响。编织复合材料在细观尺度上保持相对复杂的结构,这就使得在受载时,织物间的微应力比较复杂,纤维束的波动起伏会导致弹性常数的不均匀[3]。GOYAL 等[4] 考虑了编织材料中纤维的弯曲及扭转,建立了二维编织复合材料的三维细观有限元单胞模型,讨论了编织参数对材料弹性性能的影响,并研究了材料的塑性力学行为。张超等[5]建立了二维编织复合材料的细观单胞几何模型,采用均匀化理论及有限元方法对材料弹性常数进行了预测,得到与试验一致的结果,并详细探讨了编织参数对材料弹性常数的影响。PEI 等[6] 研究了增强结构对层压和编织复合材料振动响应的影响,结果表明编织结构具有优越的动态特性。WHITCOMB 等[7] 对平纹编织复合材料的初始失效进行有限元分析,表示主要失效模式是纤维束间的正应力引起的,初始失效后刚度损失约40%。

织物结构复合材料的构成是由直径几微米的单丝组成纤维束,然后将纤维束织成平面织物,最后按照一定的铺层形式与基体复合得到最终结构件,因此是一个多尺度的问题[8]。多尺度方法是通过研究结构宏观、介观、细观甚至纳观尺度上的跨尺度结构特性,并将相关尺度耦合成整体的一类方法。相比单一精细化建模,多尺度方法可以极大地降低计算量[9]。ZHU 等[1] 也发现CFRP 由于力学性能的波动性,使其具有不可避免的跨尺度几何变异性,并基于实验数据从介观到宏观尺度建立了平纹织物CFRP 的唯象损伤本构关系。DENG 等[10] 基于连续介质力学和体积平均法,自下而上建立了多尺度模型来研究编织复合材料的失效起始和发展过程,并对其刚度和拉伸强度进行了相应的预测。ROUF 等[11] 使用周期性边界条件预测浸渍纤维束的性能,采用多尺度建模方法对不同编织结构CFRP进行模态仿真分析,预测了编织复合材料梁的固有频率,发现平纹织物的固有频率更低。

同时,对于PW-CFRP 的钻削加工研究也在持续。PERSSON 等[12] 研究了孔加工缺陷对碳/环氧层板在静载荷和疲劳载荷作用下强度和疲劳寿命的影响,孔加工缺陷显著降低了销加载层压板的静态和疲劳强度。碳纤维复合材料的制作成本较高,在加工过程中形成的加工损伤往往会导致整个CFRP 零部件的报废,试验成本也较高,因此开展CFRP 三维钻削仿真在工程应用中有着重要意义,可以大大降低试验成本。ISBILIR等[13] 基于Hashin 渐进损伤失效理论, 开发了单向CFRP 钻孔的三维有限元模型,在给定的钻头几何形状和工艺参数下,可以很好地预测诱导推力、扭矩、损伤面积和分层。FEITO 等[14-15] 选用不同钻头几何形状对PW-CFRP 和多向层合板进行对比实验和数值仿真分析,发现在相同的加工条件下,多向层合板的钻孔质量比编织复合材料差,并且提高切削速度和进给量都会增加推力和损伤系数。张向阳等[16] 通过对PW-CFRP试验样件截面进行图像处理,创建表现编织结构的三维钻削仿真模型,进行了不同刀具结构和加工参数下的有限元仿真模拟,分析了孔周损伤缺陷的产生原因。但该模型仅为单层PW-CFRP,未能完整体现PW-CFRP的实际钻削过程。

综上所述,虽然国内外学者对织物结构复合材料开展了相关研究,但是主要是进行一系列的力学性能试验或仿真,为材料结构性能优化提供理论研究基础,并且在切削加工方面主要聚焦于单向CFRP(unidirectionalCFRP,简称UD-CFRP),并未对织物结构CFRP的切削加工有深入研究。对于复合材料,增强相结构较大程度上影响材料在受载时抵抗变形的能力,对材料整体的刚度影响很大。为了保证PW-CFRP 钻削仿真的准确性,需要获得可靠的材料弹性性能参数。

本文中,从细观结构入手,计算了等效的纤维束弹性性能,然后将所得的弹性性能参数代入介观尺度的编织单胞分析模型中,得到PW-CFRP 的宏观等效弹性性能参数,最后将每层织物做等效均质化处理,将得到的织物层宏观等效弹性性能参数代入织物层合板模型中,从而建立PW-CFPR 三维钻削仿真模型。为了确保符合实际情况的单胞边界处的位移连续和应力连续条件,对细观纤维尺度和介观编织单胞尺度2 个尺度的模型采用周期性边界条件进行三维有限元分析,并对PW-CFRP 三维钻削仿真模型进行试验验证。

1 仿真模型建立

1.1 周期性边界条件

PW-CFRP 具有周期性细观和介观结构,其中纤维束由基体包裹几千根纤维组成,最小重复单元为纤维单胞,基体包裹交织起伏的纤维束组成了每层织物,编织单胞是最小重复单元,最后每层织物按一定顺序叠加铺设得到PW-CFRP 层合板,如图1 所示。为了获得准确的细观力学响应,需要给单胞模型施加合理的边界条件。在相邻单胞的边界位置需要满足应力连续和位移连续2 个连续性条件,来保证变形后相邻单胞间避免出现相互嵌入、分离和应力不连续的现象。XIA等[17] 提出了有平行边界的代表性体积单元模型的周期性边界条件(periodic boundary conditions,PBCs),可以保证模型在受载时保持空间上的连续性和周期性。如下式所示:

通过在单胞模型的平行对面上对应的网格节点处建立约束方程来实现对周期性边界条件的施加,对单胞模型的面、边和顶点进行约束,将其设置成节点集合进行处理,通过Abaqus 软件中的EQUATION 命令可以完成。为提高添加边界约束条件的效率,本文中通过Python 编写周期性边界条件脚本来完成。

对织物的弹性性能常数的预测,是通过对单胞施加6 种线性不相关的宏观应力场,如图2 所示,再根据相应工况下的应力应变关系进行求解得到的,具体宏观应力场如表1 所示。

1.2 细观纤维单胞模型建立

每束纱线内部是由纤维、基体、界面和孔隙等组成的,但是在树脂基复合材料中,材料孔隙率一般不超过2%,为简化计算,在建立模型时不予考虑;纤维基体间的界面相厚度一般为0.1 μm 左右,尺度小于纤维尺度,不将其作为单独组成相,仅作为纤维和基体之间的几何界面来分析。文献[18]-[19] 的纤维单胞模型中分别采用了正方形理想分布和矩形分布,与实际纤维排布方式有些许差异。图3 所示为纤维束内部的纤维排布情形,图3a 为样件材料截面显微图片,实际可见纤维的分布类似于六边形,故本文中采用纤维六边形分布方式,如图3b 所示。纤维呈六边形分布的单胞由7 根纤维组成,其中1 根纤维在六边形正中心位置,其余6 根纤维在六边形的顶点位置,纤维之间的距离关系如下式所示:

其中:S 为六边形外接圆的半径, Df 为纤维直径,Vf为整束纤维束内纤维的体积分数,b 为六边形的内接圆半径,具体数值如表2 所示。按上述要求建立的细观尺度显微单胞模型如图4 所示。对其施加周期性边界条件并赋予材料属性,纤维和基体的具体材料参数如表3 所示。对纤维单胞模型进行网格划分, 选用C3D8R六面体网格,模型网格总数量为21 087。

1.3 介观编织纤维束单胞模型建立

根据试验材料的真实空间结构,结合编织参数,取包含2 束经纱、2 束纬纱的“一上一下”相互交织的扁平长方体作为编织单胞,建立平纹编织复合材料的实体单胞模型。

图5 是PW-CFRP 截面实物图与结构示意图。编织单胞的几何尺寸通过PW-CFRP 材料截面的显微图像确定,如图5a 所示,采用Matlab 软件将PW-CFRP 样件截面显微图像进行二值化处理,得到灰度图像的等值线轮廓,并提取轮廓曲线,得到纤维走向函数,如下式所示:

其中:H0为纤维束横截面最大厚度, A0为纤维束最大宽度。

编织单胞结构几何尺寸示意图如图5b 所示。纤维束的截面为类似凸透镜的近椭圆形状,且经向纤维束和纬向纤维束几何形状尺寸保持一致,h0是最薄处树脂厚度,最厚处树脂厚度hm=0.5H0+ h0,具体数值如表4 所示。

图6 所示为建立的介观尺度编织单胞模型及纤维束材料主方向。在Solidworks 建模软件中建立PWCFRP三维编织单胞几何模型,根据所建立的纤维束几何模型,构建相应的树脂基体几何模型,如图6a 所示;最后将所建模型转为stp 格式文件并导入Abaqus 软件中。在网格划分前对每束纤维束进行材料方向赋予,保证材料主方向(即1 方向)随纤维束波动起伏变化,更准确地体现纤维束的材料特性,3 方向为垂直于纤维束外表面轮廓曲面的法向轴方向,2 方向垂直于1和3 方向,如图6b 所示。纤维束材料的等效弹性参数由上述细观纤维单胞模型计算得到,基体材料参数同上。对编织单胞模型进行网格划分,选用C3D10 四面体网格,模型网格总数量为64 053。

1.4 宏观PW-CFRP 三维钻削仿真模型建立

在2 种尺度下的刚度预测单胞模型基础上,利用有限元计算得到的等效宏观织物层材料弹性参数建立宏观钻削仿真模型,形成PW-CFRP 从细观到介观再到宏观的完整多尺度模拟有限元模型,如图7 所示。

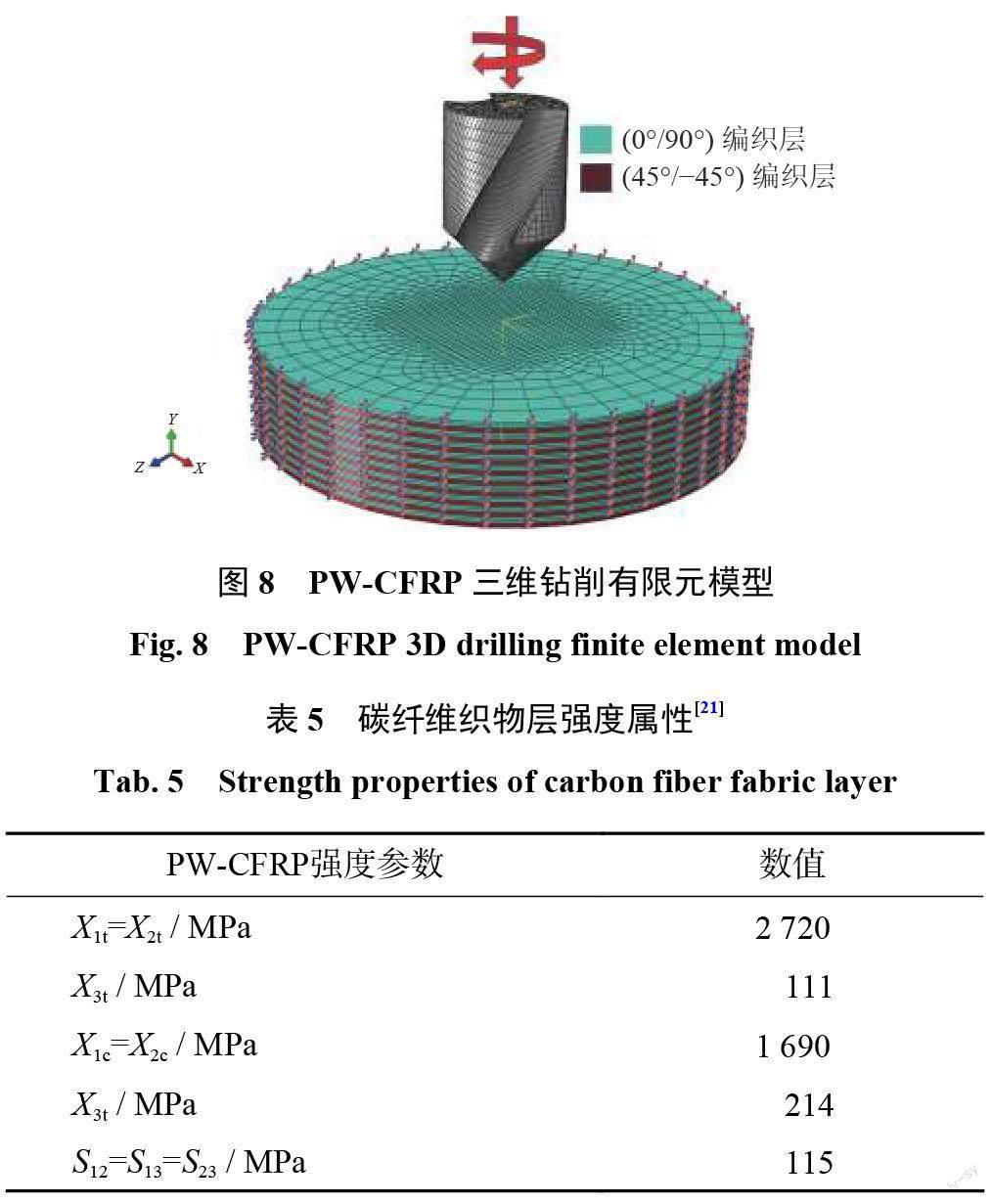

根据钻削加工的特点,将工件的几何形状设立为底面圆直径大于制孔直径的圆柱体。工件模型的底面圆直径为20 mm,高为4 mm。依据实际钻削加工条件建立如图8 所示的PW-CFRP 三维钻削仿真有限元模型。工件模型的总厚度为4 mm, 是T700 织物按照[(0/90)/( ± 45)]10 的铺层顺序共铺设20 层,每層厚度为0.2 mm。钻头模型在Solidworks 中建立后转成stp 格式文件导入Abaqus 中,采用金刚石涂层刀具,刀具直径为4.851 mm。

使用Fortran 语言编写宏观等效均质PW-CFRP织物板的力学本构模型,以对Abaqus 软件材料属性模块中自带的复合材料本构模型进行优化,从而进一步提高有限元模型的准确性和可靠性。所开发的材料本构模型中采用3D Hashin 失效准则定义纤维失效,Puck准则定义基体失效,不考虑材料在损伤起始前的非线性行为以及温度对材料性能的影响。仿真中用于失效准则计算判定的碳纤维强度属性如表5 所示,当网格材料所受应力达到失效准则时,材料刚度开始退化,产生损伤并去除网格。在PW-CFRP 制孔仿真中,分析步时间长,稳态增量步多,因此为提高仿真的计算效率,采用突变式损伤演化方式。

网格质量高低直接影响仿真计算效率与精度。为保证网格质量,工件网格单元类型均采用减缩积分的八节点线性六面体单元C3D8R。为防止切削过程中网格过度扭曲而发生畸变,开启网格扭曲控制,打开增强沙漏控制来抑制沙漏现象产生。全局撒种密度采用2 mm;对工件中心区域进行局部网格加密,加密区域撒种密度为0.5 mm[21]。在切削仿真过程中不考虑刀具磨损。为降低模型整体网格数量,提高仿真效率,将刀具设置成离散刚体后进行抽壳处理,钻头采用四边形网格类型R3D4,并对切削刃区域网格进行局部加密。模型网格总数量为118 100,其中工件网格数为112 145,钻头网格数为5 955。

在钻削仿真过程中,钻头与参考点进行耦合绑定,采用通用接触算法去定义钻头和工件之间存在的多种接触关系,其中法向接触属性采用硬接触,用罚函数定义切向接触属性。钻头与工件间的接触摩擦系数为0.3[22],还需定义钻削过程中如果出现分层时的层与层间的接触来避免层间网格互穿,以及钻削过程产生的切屑与工件之间的接触。CFRP 每层间的接触摩擦系数设置为0.1。所建模型是截取实际加工样件的切削影响区域,除上侧和下侧外,四周都有其余材料支撑,因此对模型的四周侧面的所有自由度进行约束,采用完全固定约束,使U1=U2=U3=UR1=UR2=UR3=0; 將钻头沿X、Y 方向的移动位移和转动位移完全约束, 即U1=U2=UR1=UR2= 0,只对钻头施加绕Z 轴的转速和沿Z方向的进给速度。

2 试验安排

为了验证有限元模型的正确性,在Mikron HSM500 GRAPHITE 立式高速石墨加工中心上进行钻削实验,机床主轴最大转速为42 000 r/min,最大扭矩为4.2 N·m,机床采用密闭吸尘设计,避免了加工过程中的碳纤维粉尘污染。钻削过程中轴向力、扭矩通过Spike-HSK40高精度测力刀柄采集,这是一款测力系统集成于刀柄内部的测力刀柄,可以在加工过程中实时采集和处理切削力信号。刀柄最高转速为18 000 r/min。通过机床内部的信号接收器将采集的测量信号传输到PC 端并进行处理。钻削试验工装如图9 所示。试验中所用刀具为金刚石涂层麻花钻,刀具主要参数见表6。

3 结果与分析

3.1 细观刚度预测模型算例分析

图10 所示是纤维束单胞的变形和应力云图。其中:受X 方向(即轴向)拉伸载荷时,纤维是主要承载区域,所受应力远远大于基体区域的(图10a);受Y和Z 方向(即横向)拉伸载荷时,纤维在拉伸方向应力值显著升高(图10b、图10c),高应力区域呈扇形对称分布,并且纤维间基体区域应力值也明显升高。纤维束单胞在单个面内受剪切载荷时,其XY 面和XZ面是平行于纤维轴向,纤维作为主要受载区域,应力分布较均匀,在边界处有应力集中(图10d、图10e);YZ面是垂直于纤维轴向,纤维截面内高应力区域呈扇形对称分布(图10f)。在剪切工况下,单胞的2 组对称边界面已不再保持平面状态,而是在剪切作用下变形成曲面状态,但2 组对称面的对应点的位移和应力仍保持一致,满足位移连续和应力连续条件。

由模型计算预测的纤维束等效弹性参数如表7 所示,并将其代入编织单胞的刚度预测有限元模型,进一步开展整体织物层的受载分析和刚度参数预测。

3.2 介观刚度预测模型算例分析

图11 所示是编织单胞的变形和应力云图。受X和Y 方向拉伸载荷时,沿拉伸方向的纤维束受载绷直,引起波峰(谷)处应力显著升高,非拉伸方向的纤维束应力场无明显变化。纤维束的形变引起基体的变形,应力值随之升高,基体高应力区域与纤维束高应力区域相对应,但应力数值大小不如纤维束(图11a、图11b);受Z 方向拉伸载荷时,纤维束沿Z 方向(厚度方向)变形,变形纤维束在交织节点处发生干涉,引起纤维束交织区域应力值升高,基体也在纤维束交织节点处应力值增大(图11c)。除了纤维束变形的影响外,可能是在纤维束交织节点处树脂基体较少,该区域树脂结构类似于填充纤维束交织节点处孔隙而形成的立柱状结构,连接了上下表面树脂块。单胞沿Z 方向拉伸时,该区域树脂基体随之受拉,从而引起应力值显著升高。内剪切载荷下,受XY 和XZ 面内剪切载荷时,相对的周期边界面也不再保持平面,单胞发生明显的翘曲变形,由于纤维束的波动起伏结构,单胞上下表面也呈现波动状变形,在纤维束交织节点处出现应力集中(图11d、图11e);受YZ 面内剪切载荷时,侧面也从平面状态变形为曲面,不过变形幅度较小,纤维束在波峰(谷)正中心区域应力显著增大,基体的应力增大区域也与其保持一致(图11f)。

由编织单胞模型计算预测的织物层等效弹性参数如表8 所示。将其代入三维钻削仿真模型,开展PWCFRP的钻削模拟,实现钻削轴向力及扭矩预测。

3.3 PW-CFRP 三维钻削仿真模型验证与分析

在CFRP 钻削加工中,钻削轴向力及扭矩是CFRP孔壁缺陷、出入口分层和撕裂等制孔损伤形成的重要原因,过大的轴向力极易诱导CFRP 出口分层损伤,因此对CFRP 的钻削力进行预测可以用于指导工艺参数的优化,为出口分层、撕裂和毛刺等损伤控制奠定基础,有很好的工程价值。在刚度预测模型的基础上,建立PW-CFRP 三维钻削仿真模型。为验证PW-CFRP 有限元模型的正确性,以及后续能够准确地预测制孔过程中的轴向力、扭矩,将在转速为5000 r/min、进给速度为100 mm/min 时的轴向力与扭矩仿真结果与试验结果进行对比,如图12 所示。从图12 中可以看出:仿真与试验结果的变化趋势基本相同,PW-CFRP 钻削过程中的轴向力及扭矩变化均呈现先增大再稳定后减小至0 的变化趋势,分别对应钻削过程的3 个阶段。第1阶段为入钻阶段,从钻尖部分从接触工件到完全进入。随着钻尖部分的切削刃不断进给切削工件,被去除材料体积逐渐增大,同时刀具与工件内部材料的接触面积也不断增大,引起轴向力及扭矩不断增大。第2 阶段为稳定钻削阶段,从钻尖完全进入工件至即将钻穿工件底层材料。在此过程中,单位时间内被去除材料体积和刀具-工件接触面积不变,轴向力及扭矩达到稳定。第3 阶段为钻出阶段,从钻尖突破最底层材料直至完全钻出工件。此时,被去除材料体积和刀具-工件

接触面逐渐减小,底层材料刚度较弱,工件给刀具的支撑作用逐渐降低,轴向力和扭矩逐渐下降,直至为零。这也意味着材料分层、撕裂等缺陷多发生于此阶段。3 个阶段的钻削过程如图13 所示。

从中选取稳定钻削阶段的轴向力、扭矩平均值进行仿真与试验的对比分析:轴向力有限元仿真结果为78.8 N, 试验结果为69.0 N; 扭矩有限元仿真结果为0.058 1 N·m,试验结果为0.0635 N·m。轴向力及扭矩的仿真结果和试验结果的相对误差分别为14.2%、8.5%,证明了有限元模型预测钻削轴向力、扭矩的正确性。与轴向力的试验结果相比,仿真轴向力均偏大,原因主要是由于PW-CFRP 的刚度偏小,抵抗变形的能力较差,在仿真过程中工件回弹作用于刀具会引起输出的轴向力偏大;与扭矩的试验结果相比,仿真扭矩值均偏小,原因主要是由于对钻头结构做了一定的简化,切削刃实际长度减小,仿真钻削过程中的刀具-工件接触面积降低,导致仿真的扭矩输出频率降低,从而引起仿真扭矩值偏小。结果表明从细观到介观再到宏观的多尺度钻削模拟有利于提高仿真结果的準确性和可靠性。

基于已验证的PW-CFRP 钻削仿真模型,继续探究进给速度和主轴转速对钻削轴向力和扭矩的影响,利用该模型对其钻削过程中的钻削力进行预测分析。PW-CFRP 钻削轴向力仿真与试验结果对比如图14 所示。

图14a 所示为在转速为5 000 r/min 时,不同进给速度下的钻削轴向力的试验与仿真结果。从中可以看出轴向力随进给速度的升高而增大,在进给速度从100 mm/min提高到200 mm/min 时, 试验轴向力从68.40 N 增大到74.65 N 和80.05 N,仿真轴向力从78.80 N 增大到82.50N 和88.60 N,试验轴向力与仿真轴向力的变化趋势保持一致,误差分别为15.2%、10.52% 和10.68%。图14b所示为当进给速度为200 mm/min 时,不同转速下的钻削轴向力的试验与仿真结果。从中可以看出轴向力随转速的升高而减小,在转速从4 000 r/min 提高到6 000r/min 时,试验轴向力从85.70 N 减小到80.05 N 和76.27N,仿真轴向力从96.80 N 减小到88.60 N 和83.10 N,试验轴向力与仿真轴向力的变化趋势保持一致,误差分别为12.95%、10.68% 和8.95%。

扭矩会对制孔过程中的毛刺和撕裂损伤有一定影响,同理可基于仿真模型进行PW-CFRP 钻削过程中的扭矩预测,其结果如图15 所示。图15a 所示为当转速为5 000 r/min 时,不同进给速度下钻削扭矩的试验与仿真结果。从中可以看出扭矩随进给速度升高而不断增大,在进给速度从100 mm/min 提高到200 mm/min 时,试验扭矩从56.5 N·mm 增大到63.5 N·mm,仿真扭矩从49.3N·mm 增大到58.1 N·mm,其变化趋势保持一致,误差分别为12.7%、11.9% 和8.5%。图15b 所示为当进给为200 mm/min 时,不同转速下钻削扭矩的试验与仿真结果。从中可以看出扭矩随转速升高而减小,在转速从4000 r/min 提高到6 000 r/min 时,试验扭矩从86.3 N·mm减小到58.0 N·mm,仿真扭矩从70.1 N·mm 减小到52.3N·mm,其变化趋势保持一致,误差分别为18.8%, 8.5%和9.8%。

4 结论

(1)基于PW-CFRP 拥有细观和介观的周期性结构,分别建立了细观尺度纤维单胞模型和介观尺度编织单胞模型,利用周期性边界条件,保证材料受载时的应力连续和位移连续,对PW-CFRP 的工程弹性常数进行求解,获得的计算值应用到PW-CFRP 钻削仿真的工件材料本构中,实现了PW-CFRP 的弹性性能参数预测。

(2)纤维束单胞和编织单胞在承受剪切载荷时,存在相对的边界面不再保持平面状态,而是出现凹凸翘曲变形,其中编织单胞在受到XY 和YZ 面内剪切载荷时,每组相对的边界面都发生较大的变形,应力集中区域的应力值也最大。

(3)基于预测的弹性性能参数,建立了宏观尺度的PW-CFRP 钻削仿真模型,较好地模拟了“入钻-稳定钻削-完全钻穿”的钻削过程,并采用相同工艺参数的钻削试验对仿真结果进行验证,钻削轴向力、扭矩仿真结果与试验结果的相对误差分别为14.2% 和8.5%,实现了PW-CFRP 从细观到介观再到宏观的多尺度钻削模拟。

(4)钻削轴向力和扭矩均随着进给速度的升高而不断增大,随着转速的升高而不断减小,为了控制制孔质量,应选用较低的进给速度和较高的主轴转速,在进给速度达到150 mm/min 时,转轴转速应不低于6000r/min,这有利于减小制孔过程中的轴向力和力矩,从而降低制孔损伤,提高制孔质量。

作者简介

通信作者: 陈燕,女,1969 年生,教授、博士生导师。主要研究方向:难加工材料的高效精密加工技术。

E-mail:ninaych@nuaa.edu.cn

(编辑:赵兴昊)