多弧离子镀工艺对硬质合金PCB铣刀涂层性能的影响

2024-01-18杨小璠林海洋陈艺聪纪荣杰沈志煌李凌祥

杨小璠 林海洋 陈艺聪 纪荣杰 沈志煌 李凌祥

关键词 PCB;多弧离子镀;AlCrSiN/AlCrN 纳米复合涂层;铣削;刀具寿命

中图分类号 TG71; TG135.5 文献标志码 A

文章编号 1006-852X(2023)05-0586-06

DOI 码 10.13394/j.cnki.jgszz.2022.0123

收稿日期 2022-08-08 修回日期 2023-01-18

印制电路板(printed circuit board, PCB) 是由铜箔、合成树脂和玻璃纤维等组成的层状复合材料,随着人工智能的开发以及工业自动化的升级,PCB 行业发展迅速。由于PCB 板中铜层的强黏附性以及玻璃纤维增强材料的高磨损性,其铣削过程摩擦阻力大,刀具易出现排屑不良、崩刃、快速磨损等失效形式,较低的刀具寿命导致频繁换刀,已成为制约PCB 板高效加工的主要因素之一[1]。

多弧离子镀技术具有靶材离化率高、涂层组织致密、膜基结合力强、绿色环保等优点,是目前物理气相沉积(physical vapor deposition,PVD) 技术制备刀具硬质涂层的发展方向[2-4]。有关PVD 纳米涂层的致硬机理及其在微细切削刀具上的应用,近年来多位学者已进行了相关的研究。蔡飞等[5] 通过离子源增强的多弧离子镀新技术,在硬质合金刀具表面制备了不同含Si 层梯度结构的AlCrTiSiN 涂层,发现对含Si 层进行梯度设计可显著提高涂层刀具的切削性能;吴雁等[6] 的分析发现:现有PVD 纳米涂层的强化机制适用性不足,涂层设计准则存在理论性问题且缺乏实验手段论证;王成勇等[7] 总结了微细钻铣刀具各种涂层制备方法的特点、刀具前处理及沉积参数控制等关键技术。但有关多弧离子镀工艺对硬质合金刀具涂层性能的影响,现有的研究主要集中在常规尺寸刀具的切削应用上,对微细刀具的研究开展较少。由于PCB 铣刀刃径范围在0.5~2.5 mm,切削部分截面尺寸小。优化涂层工艺、提高涂层表面质量可以延长微铣刀的使用寿命,提升企业的市场竞争力。

本文中采用多弧离子镀技术,通过不同工艺方案,在相同的硬质合金PCB 铣刀基体上分别制备AlCrN 单涂层、CrN/AlCrN 纳米复合涂层以及AlCrSiN/AlCrN 纳米复合涂层,观察涂层的形貌特征;并在相同切削条件下对PCB 进行高速铣削试验,对铣刀的使用寿命及磨损形貌进行分析,探索适合于PCB 高效加工的刀具涂层工艺及耐磨涂层材料。

1 试验材料与方法

1.1 试验刀具

选用厦门鸿鹭联创工具有限公司生产的PCB 硬质合金铣刀(型号: RRC1.0 × 9.0),如图1 所示,刀具基体信息如表1所示。

1.2 涂层制备

在意大利ICS 多弧离子镀设备(S800XLPRO)上进行涂层制备,以YG06(WC-6%Co) 硬质合金为刀具基体材料。先用Novatec 超声波清洗机对试片(?12 mm ×8 mm) 及6 刃PCB 微型铣刀的硬质合金基体(?1.0 mm ×9.0 mm ×38.1 mm) 进行清洗并烘干,去除表面油污;将清洁后的试片及样件装入炉腔,依次进行抽真空、加热、刻蚀、沉积、冷却。

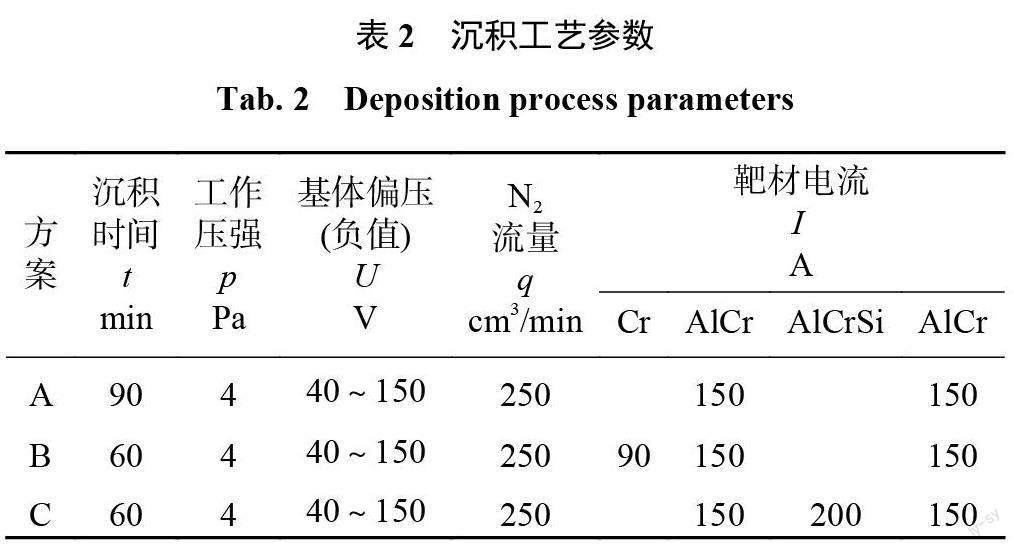

采用3 种不同的涂层工艺,分别标记为A、B、C方案。A 方案为标准AlCrN 单涂层工艺, B 方案加入Cr 元素制备了CrN 与AlCrN 的纳米复合涂层,C 方案加入Si 元素制备了AlCrSiN 与AlCrN 的纳米复合涂层。表2 所示为制备3 种涂层方案的沉积工艺参数。3 种方案涂层的制备均在纯氮气环境中进行,炉内沉积温度为450 ℃,靶基距为25 mm。设备真空腔内根据不同涂层方案的需求分别配置Cr 靶、AlCr 靶、AlCrSi 靶、AlCr 靶,沉积过程中通过控制不同靶材的开启顺序及电流来制备不同成分的涂层。图2 所示為靶材分布。

1.3 铣削试验

试验机床选用恩德成型机(型号: PR-2228/S4),试验工件材料选用IT158 覆铜板(江苏无锡联茂公司生产),每个板厚度1 mm,上下2 层铜箔间的材料为玻璃纤维增强树脂,6 层板。分别选用A、B、C 3 种涂层工艺方案的PCB 铣刀以及目前行业里面常用的TiN 涂层PCB 铣刀(江苏昆山环宇公司生产,型号:RRC1.0 × 9.0)进行对比试验。试验加工条件如表3 所示,当PCB 涂层铣刀的圆周刃后刀面磨损量等于20 μm 或刀具断刀时即停止切削试验。试验后选用Keyence 光学显微镜(型号: VHX2000) 以及扫描电子显微镜(飞纳Phenom-Pure) 观察铣刀圆周刃后刀面的磨损形貌并测量平均磨损带宽度VB 值[8]。

2 试验结果与分析

2.1 不同工艺方案的涂层结合强度

图3 为试片的涂层表面压痕形貌。涂层的膜基结合强度不足会导致切削过程中发生涂层剥落和破损现象,直接影响刀具的切削性能。评估涂层与基体的结合强度采用Rockwell C 压痕测试法,通过洛氏压痕仪(588 N) 加载,引起与压痕边缘相邻的膜层破坏,卸载后用100×倍的光学显微镜(MoticECO-BINO-LED) 观察。从图3 可知:A、B、C 3 种方案的涂层压痕均为完整的圆形,没有出现涂层剥落或结合破坏的现象,结合力优异,可判定为HF1 级,表明3 种涂层均有足够的膜基结合强度。

2.2 不同工艺方案的涂层形貌

利用扫描电子显微镜观察3 种不同涂层工艺下铣刀的表面形貌,如图4 所示。从图4 中可以看出: 3 种工艺的涂层表面均比较平整,没有裂纹和脱落的现象,但都存在白色微粒和凹坑缺陷,这是多弧离子镀技术制备涂层的典型表面形貌特征。白色微粒主要是靶材的金属液滴飞溅并黏附固化在涂层表面所致;凹坑则是由于涂层表面结合力较差的颗粒在高能离子轰击下,发生剥离脱落形成。

观察3 种涂层方案的铣刀表面形貌可以发现: A方案涂层表面的白色微粒及凹坑数量较多;B 方案加入的Cr 元素提高了导电性,液滴及凹坑较A 方案有所减少;C 方案中Si 元素的加入有利于涂层晶粒的细化[9-10],涂层表面微粒及凹坑的尺寸较小且数量最少,涂层表面形貌较细腻,表面质量最好。

图5 为不同涂层工艺下铣刀的截面形貌图。由图5可见:A、B、C 3 种方案的涂层截面组织均较为致密,无明显的晶界与微裂纹、针孔等缺陷,涂层与衬底之间界面结合较好; 涂层厚度分别为2.42 μm、2.38 μm、2.52 μm,衬底为YG06 硬质合金。相比A 方案,B 方案添加的Cr 元素形成了CrN/AlCrN 纳米复合涂层结构,该复合涂层具有非晶包裹纳米晶的结构,可以增大垂直裂纹的扩展阻力,抑制晶界滑移,从而提高涂层韧性[11]。C 方案采用AlCrSi 靶替换B 方案中的Cr 靶进行纳米复合涂层,Si 元素的加入可抑制柱状晶的生长,有利于微晶细化制备,提高涂层致密性,进一步增加涂层的耐磨性[12]。

2.3 不同涂层工艺铣刀的寿命对比

图6 为TiN 涂层PCB 铣刀以及3 种不同涂层工艺的PCB 铣刀圆周刃后刀面磨损曲线。由图6 可以看出:随着切削距离的增加,TiN 涂层铣刀磨损最快,切削长度L 为2.2 m 时已达到磨钝标准;C 方案的AlCrSiN/Al-CrN 涂层铣刀磨损最为缓慢。当切削长度L 分别达到2.8 m 和3.6 m 时,A 方案和B 方案的PCB 铣刀后刀面磨损量先后达到磨钝标准VB=20 μm,此时C 方案铣刀的磨损量为12~15 μm,继续切削至约5.4 m 时才达到磨钝标准。可见,在相同的切削条件下,C 方案涂层铣刀的寿命约为B 方案铣刀的1.5 倍、A 方案铣刀的1.9 倍,TiN 涂层铣刀的2.5 倍。

2.4 铣刀磨损形貌分析

PCB 铣刀形状复杂,刀具切削部分直径较小,主轴转速高达几万到十几万转能,断续切削过程使得刀齿周期性地受到温度和载荷的冲击作用,易引起刀齿微裂和涂层剥落。图7 为不同涂层工艺PCB 铣刀在达到或接近磨钝标准时圆周刃的磨损形貌。从图7 可以看出:4 种涂层铣刀圆周刃后刀面均呈现0°后角的光亮磨损面,刃口明显钝化。整个磨损带较为均匀,没有出现明显的刀刃崩缺或者涂层脱落现象,说明4 种工艺方案的涂层均有较好的膜基结合力。

利用扫描电子显微镜对4 种涂层工艺PCB 铣刀圆周刃后刀面的磨损形貌进一步分析,结果见图8。从图8可以观察到磨损区域均出现条纹状的机械划痕。这是由于玻璃纤维在被剪切过程中产生脆性断裂,断口的尖峰以及玻璃纤维切屑中的硬质点颗粒在与刀面的相互摩擦过程中产生了磨粒磨损。随着切削的持续进行,刃口涂层磨损,露出灰白色的硬质合金基体一同参与切削,切削刃口演化成涂层-基体-涂层复合形成的刃口钝化形态,切削性能下降,导致切削热增加,切削阻抗增加,这种过渡形态一直持续至刀具失效。A 方案的AlCrN 单涂层铣刀由于表面质量较差,較高的摩擦系数容易导致铜层切屑引起的黏结磨损,出现机械划痕,其耐磨性最差;B方案的纳米复合涂层结构提高了涂层的韧性,铣刀寿命有所增加;C 方案在纳米复合涂层工艺的基础上加入Si 元素,进一步提高了涂层的致密性和表面质量,增强涂层耐磨性,从而保证PCB 铣刀更高的使用寿命。切削试验结果同时显示,当后刀面的磨损量VB 到达20 μm 以上,PCB 铣刀容易出现堵屑、断刀现象。

3 结论

(1)采用多弧离子镀技术,在YG06 硬质合金试片及PCB 铣刀基体上分别制备了AlCrN 单涂层、CrN/AlCrN纳米复合涂层以及AlCrSiN/AlCrN 纳米复合涂层;压痕测试及试验结果显示,3 种工艺方案的涂层均有较好的膜基结合力。

(2)AlCrN 单涂层表面质量最差; CrN/AlCrN 的纳米复合涂层结构能抑制晶界滑移, 提高涂层韧性;AlCrSiN/AlCrN 纳米复合涂层工艺中Si 元素的加入进一步提高涂层致密性和表面质量, 涂层的耐磨性最优。

(3) 在相同的条件下进行PCB 铣削加工试验,AlCrSiN/AlCrN 复合涂层铣刀的使用寿命最长, 约为AlCrN 单涂层铣刀的1.9 倍、CrN/AlCrN 复合涂层铣刀的1.5 倍、TiN 涂层铣刀的2.5 倍。

作者简介

杨小璠,女,1972 年生,副教授。主要研究方向:先进制造技术。

E-mail:yangxf@jmu.edu.cn

(编辑:王洁)