CBN超硬磨粒工具的超声振动辅助钎焊结合界面微观组织和力学性能

2024-01-18蔡开达赵彪吴帮福丁文锋徐九华赵正彩温学兵李邵鹏陈清良

蔡开达 赵彪 吴帮福 丁文锋 徐九华 赵正彩 温学兵 李邵鹏 陈清良

关键词 超声振动辅助钎焊;磨粒工具;微观形貌;连接强度;磨削性能

中图分类号 TQ164; TG74; TG58 文献标志码 A

文章编号 1006-852X(2023)05-0568-11

DOI 码 10.13394/j.cnki.jgszz.2022.0190

收稿日期 2022-11-07 修回日期 2023-01-04

钎焊超硬磨粒工具由于具有磨粒结合强度高、容屑空间大、自锐性好等优异性能,在航空航天等难加工材料加工领域受到了越来越多的关注[1-3],如钎焊磨粒工具在韧性材料[4-5] 和硬脆材料的磨削加工[6-7] 中都有着广泛的应用。钎焊磨粒工具的磨削性能受到磨粒和钎料合金之间的机械和物理性能的影响,在传统的钎焊过程中,其连接界面内部会出现大量的气孔和微裂纹,这会导致钎焊接头的力学性能减弱,从而降低钎焊磨粒工具的使用寿命[8-10]。因此,需要开发一种新型钎焊方法,以消除不必要的气孔和微裂纹,最终提高钎焊工具的磨削性能。

目前,超声振动辅助钎焊技术在各种材料的连接中取得了有益的进展。WU 等[11] 研究了超声振动对铝/钢TIG 焊?钎焊接头的影响,发现施加超声振动后,接头出现了Al-Si 共晶球化、Al3FeSi 破碎和铝基体细化现象,引入超声后得到的焊接接头的剪切强度高于原始接头,可以达到41 MPa。在钎焊过程中,超声的空化和声流效应可以促进液态钎料合金的化学冶金反应[12]。此外,超声振动辅助钎焊还可以有效提高材料的润湿性,如对各种陶瓷[13-14]。CHEN 等[15] 使用超声振动辅助钎焊方法,用ZnAlMg 合金制备了SiC 陶瓷样品,发现超声施加时间对接头强度有着显著影响,当超声施加时间为8 s 时,接头强度可达最大值148 MPa。HUANG等[16] 采用超声振动辅助钎焊方法制备了金刚石端轮,发现端轮的剪切强度可以提高28.5%,且其断裂破坏大大减少。然而,利用超声振动辅助钎焊方法制备可用于工件侧面磨削加工的磨粒工具的研究少见报道。

为了评价磨粒工具的性能,杨沁等[17] 对由高频感应钎焊得到的金刚石磨粒进行剪切试验,观察剪切后钎料合金的表面形貌,得到磨粒剪切力的变化,结果表明磨粒的剪切失效主要包括磨粒的剪切断裂和滑移。ZHANG 等[18] 为了研究超声振动对金刚石连接界面力学性能的影响,对无超声和施加超声得到的钎焊金刚石接头连接界面的微观组织和力学性能进行了观察、测量和比较, 研究表明: 超声的施加提高了Cr3C2 和Cr7C3 的结晶密度,从而提高了金刚石和钎料合金的结合强度。梁宇红[19] 开展了钎焊有序排布磨粒工具超声振动辅助磨削技术的研究,通过模拟仿真、工艺试验等方法对工具的相关参数进行了设计;并在此基础上开展超声振动辅助侧磨试验,验证其磨削加工性能。

将超声振动引入钎焊磨粒工具的制作过程,进行超声振动辅助钎焊试验以及磨粒剪切试验,研究超声钎焊的机理,对超声振动辅助钎焊工艺进行优化,制造出性能良好的磨粒工具。随后,进行磨削对比试验,从磨削力、磨削温度以及磨粒工具磨损角度对超声振动辅助钎焊CBN 工具的磨削性能进行评价。

1 试验条件与方法

试验选用的磨粒工具基体为Φ8 mm × 50 mm 的316L 不锈钢圆柱体,所用磨粒为河南富耐克超硬材料股份有限公司生产的40/50 CBN 磨粒,所用钎料为Cu-Sn-Ti 合金,其是由球状Cu-Sn 合金粉末和不规则Ti 粉按照9∶1 质量比均匀混合而成。试验采用深圳双平电源技术有限公司生产的SPG-06AB III 型高频感应电源进行加热,该电源电流频率f 为1 MHz,电流幅值I可调范围为3~28 A。钎焊前,在超声波清洗机里用酒精清洗CBN 磨粒和工具基体。

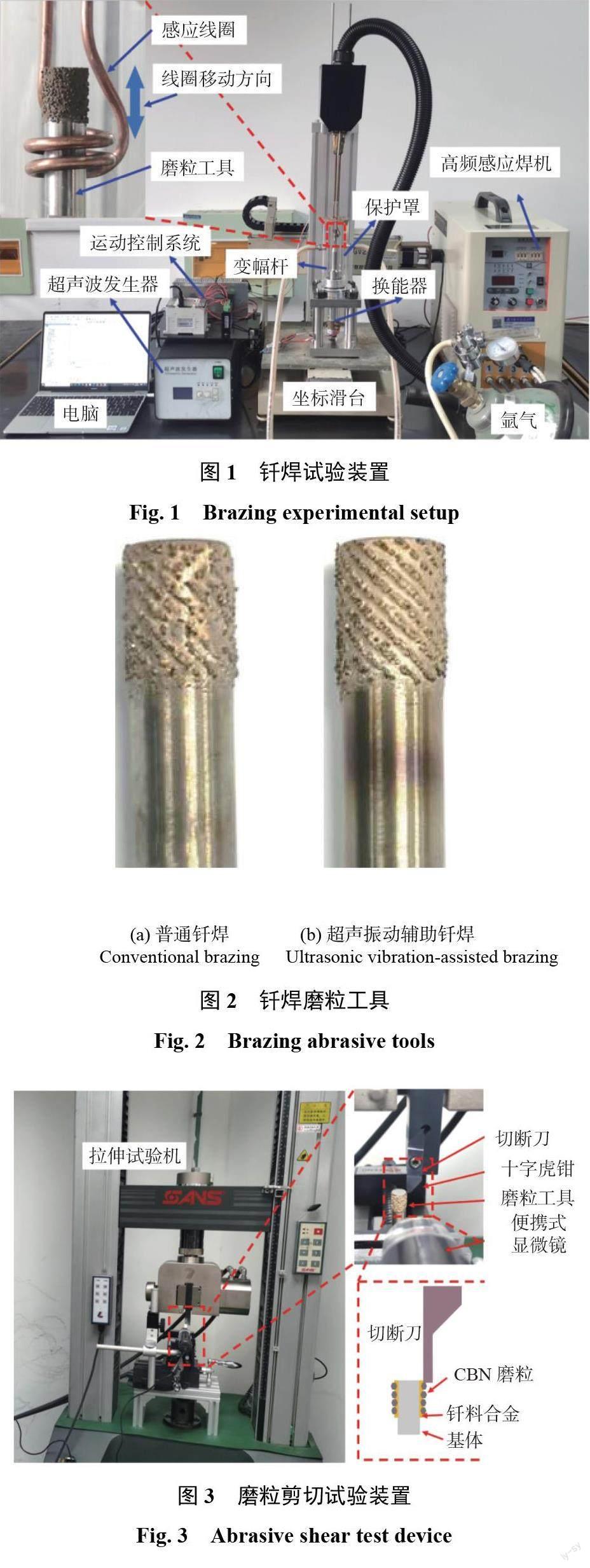

钎焊装置如图1 所示。先将超声振动装置放置在坐标滑台的适当位置,并将工具基体放置在感应线圈的中央,随后,调整线圈位于基体布有钎料部分下方约10 mm 处。在感应钎焊时,首先缓慢增大电流到7 A,预热基体约80 s,为钎焊积累热量,然后控制感应线圈以1.6 mm/s 的速度向上移动,当观察到钎料合金处于半固态时,立即施加超声,使用的超声频率为30 kHz,最终得到单层钎焊CBN 磨粒工具如图2 所示。此外,整个钎焊过程在氩气环境中进行。钎焊完成后,使用扫描电子显微镜(COXEM 30)分别观察普通钎焊和超声振动辅助钎焊工具的微观结构。

为研究超声振动对钎焊CBN 磨粒连接界面的微观组织和结合强度的影响,根据前期得到的工艺参数,改变线圈移动速度(1.2, 1.6, 2.0, 2.4 mm/s)、超声施加时间(2, 4, 6, 8 s)以及超声振幅(4, 6, 8, 10 μm)进行超声振动辅助钎焊试验,探究超声钎焊机理。

在拉伸试验机上通过磨粒剪切试验对CBN 磨粒连接界面的强度进行评估。如图3 所示,磨粒工具被十字虎钳夹持,在便携式显微镜的辅助下进行对刀,使用拉伸试验机夹持的切断刀进行磨粒剪切,拉伸试验机的速度设定为1 mm/min。

使用DMG 超声辅助加工中心进行磨削加工验证,对比分析普通钎焊与超声振动辅助钎焊CBN 工具的磨削力、磨削温度等,评价超声振动辅助钎焊CBN 磨粒工具的磨削性能(见图4)。

2 结果与讨论

2.1 钎焊CBN 工具的表面形貌

圖5 为钎料合金表面形貌。对于普通钎焊,钎料合金表面铺展得不均匀,存在大量气孔,如图5a 所示。而超声振动辅助钎焊的钎料合金铺展更均匀,只存在少量气孔,如图5b 所示。此外,使用图像处理软件对气孔进行统计,结果如图6 所示。从图6 中可以看出:2 种钎焊方法得到的钎料合金表面的气孔直径均集中在3~9 μm 范围内,与普通钎焊相比,超声振动辅助钎焊在相同面积上的气孔数量减少了75%,并且直径9 μm以上的较大气孔所占比例变小。

图7 展示了钎焊气孔的形成过程。磨粒通过黏结剂黏附在磨粒工具基体上,然后在基体上均匀地铺上钎料合金。因此,当磨粒工具受热时,黏结剂会挥发并产生大量气体,这些气体需要在液态钎料合金中移动一定距离才能脱离。但由于在感应加热过程中,加热速度快,加热时间相对较短,所以挥发的气体没有足够的时间排出。此外,钎焊后的冷却速度也较快,因此在凝固前,还有相当一部分气体未能与钎料合金分离,这将导致钎料合金内部和表面形成大量气孔。

此外,钎料合金是不同金属粉末的混合物,虽然在试验之前会通过物理振动使其混合均匀,但仍会有一些钎料合金团聚在一起,这在钎焊时也会导致钎料层疏松且充满孔洞。同时,钎料是人工一层一层地铺在磨粒工具表面上的,因此无法保证钎料层厚度的均匀性,这也会导致钎料层结构疏松。这些因素都会使得钎焊后钎料层表面出现孔洞和凹坑。

然而,超声振动辅助钎焊工具表面形貌保持了良好的状态,这种明显的差异可以归因于超声振荡的运动、声流效应和空化效应。图8 为超声振动对钎焊接头影响示意图。如图8 所示:在超声振荡的作用下,钎料合金的混合和流动增强,因此钎料层趋于均匀平整。此外,超声振荡运动也有利于气体的逸出。同时,声流效应对钎焊过程也会产生有利影响。当超声波在液态钎料合金中传播时,由于超声波的吸收和衰减,会从声源向其传播方向形成一个声压梯度,从而促进液态钎料的流动。此外,当超声振幅增加到一定值时,这种非周期性运动将在液态钎料中产生射流现象,并且其流速大于液态钎料内部热对流产生的流速。因此,声流效应也可以加快液态钎料的流动,这不僅使得气孔减少,而且使得钎料层更平整。

此外,当超声作用于液态钎料时,钎料中的微小气泡会被拉伸成为空化泡,随后,这些空化泡将在压力下崩溃。在此过程中,液态钎料中的局部区域会产生瞬时的高温高压环境,表现为不同于宏观振动的强烈冲击作用。超声空化引起的高温、高压和微射流会在液态钎料中产生许多微小的局部反应,促进钎焊的化学冶金反应。同时,空化泡的崩溃可以实现对液态钎料合金的搅拌作用,其内部的气体更容易逸出。

2.2 超声振动对界面结合强度的影响

图9 显示了普通钎焊和超声振动辅助钎焊单个CBN 磨粒的剪切试验结果。从图9a 可以看出:普通钎焊和超声振动辅助钎焊的磨粒在剪切力作用下有着相同的断裂过程,在车刀接触到CBN 磨粒时出现剪切力,随着时间的延长,剪切力迅速增大;当到达磨粒断裂的临界点时,剪切力达到最大,此时磨粒发生断裂,随后剪切力消失。图9b 的磨粒剪切结果表明:不同工艺参数的超声振动辅助钎焊得到的剪切力的最大值比普通钎焊大16.4%~27.7%,这说明引入超声后,钎料合金对磨粒的把持力增大。

对于普通钎焊,当CBN 磨粒受到剪切力作用时,裂纹会首先出现在钎料合金内部气孔所在位置,这是因为这些气孔是应力集中处,很容易成为裂纹源,当剪切力增加时,这些微裂纹将会扩展成宏观裂纹,使钎料合金失去对磨粒的把持,磨粒断裂失效。因此,这些气孔的存在将会弱化钎料合金对磨粒的把持力。然而,对于超声振动辅助钎焊,一方面钎料内部气孔较少,受剪切力时萌生的裂纹源较少;另一方面,超声空化效应会发生在液态钎料的毛细缝隙处,空化泡的产生、长大和崩溃会产生很大的局部压力和强烈的超声波冲击,这会破碎析出相并且使大块晶粒破碎,同时,这些小晶粒会成为新的形核中心,从而促进新晶粒的长大。因此,超声振动可以细化晶粒,这在优化钎焊组织的同时可以提高钎料合金对CBN 磨粒的把持力。

为了深入研究各工艺参数对钎焊CBN 磨粒连接界面强度的影响规律,改变工艺参数进行单因素试验。图10 为工艺参数对CBN 磨粒剪切力的影响。图10a显示了超声振动辅助钎焊CBN 磨粒剪切力F 随线圈移动速度v 的变化规律,可以看出F 随v 的增加先迅速上升随后快速下降。当v 为1.2 mm/s 时, F 为26.7 N;随着v 增至1.6 mm/s,F 上升了21.7% 至32.5 N;当v 继续增至2.4 mm/s,F 迅速降至23.5 N,相比于v 为2.0 mm/s时的27.4 N,降幅为14.2%。这是由于感应线圈移动速度太慢会使钎焊温度升高, 过高的加热温度会造成CBN 磨粒的热损伤,导致磨粒强度降低,从而剪切力降低;而当线圈移动速度过快时,会导致钎焊温度没有达到使钎料完全熔化的温度,钎焊后的钎料合金呈现出颗粒感,同样使得钎料对磨粒的把持力降低。由图10b可知:剪切力F 随着超声施加时间T 先增大然后快速减小,当T 从2 s 增加到4 s 时,F 从25.4 N 增至32.5 N,增幅达到28.0%;当T 为8 s 时, F 相比于T 为4 s 时的减小了16.0% 至27.3 N。这是由于超声施加时间过短时,钎料处于熔化的初期阶段,超声还没来得及作用于液态钎料的结晶过程就结束了;而如果超声施加时间过长,会导致钎料层铺展的过于平整,液态钎料对磨粒的爬升作用减弱, 从而降低了结合强度。由图10c可知:剪切力F 同样随着超声振幅A 的增大先增大加然后快速减小,F 先从A 为2 μm 的28.5 N 增至A 为4 μm的32.5 N,增幅达14.0%,随后,当A 增大到8 μm 时, F迅速降至20.5 N。这是因为超声振幅比较小时,超声的振荡运动、空化作用以及声流效应对液态钎料的影响较小,没能完全发挥出超声对钎焊过程的有益效果,而当超声振幅过大时,本来对钎焊过程有益的超声振荡运动反而阻碍液态钎料向CBN 磨粒的爬升,导致只有较少的钎料可以实现对磨粒的包裹,这将不可避免地使得钎料对磨粒的把持力降低。

随后开展正交试验,通过对钎焊结果的分析,确定了最佳的超声振动辅助钎焊工艺参数:线圈移动速度为1.6 mm/s,超声施加时间为6 s,超声振幅为4 μm。使用这个参数钎焊得到的磨粒工具的剪切力可达到35.7 N,而普通钎焊的剪切力仅为27.9 N,引入超声后磨粒的剪切力提高了28.0%。

2.3 Ti-6Al-4V 钛合金磨削性能评价

为了评价磨粒工具的性能,使用普通钎焊和超声振动辅助钎焊制备得到的磨粒工具进行磨削对比试验,从磨削力和磨削温度角度对磨粒工具的磨削性能进行评价。磨削力作为评价磨粒工具锋利程度和工件磨削加工性能的重要参量,其数值的演变过程可以从侧面反应磨粒工具磨削过程中的状态变化。磨削温度则对被加工零件的表面质量和磨粒工具的切削性能有很大的影响[20]。

2.3.1 磨削力

磨削参数对磨粒工具磨削力的影响如图11 所示。其中,图11a 显示了在进给速度vw 为0.35 m/min、磨削深度ap 为0.03 mm 条件下,普通钎焊和超声振动辅助钎焊CBN 工具磨削Ti-6Al-4V 钛合金时,磨削力与磨削速度的关系。结果表明:采用这2 种磨粒工具磨削钛合金时,法向磨削力和切向磨削力都随着磨削速度的增加呈现下降趋势。当磨削速度vs 从3.35 m/s 增加到10.05 m/s 时,普通钎焊磨粒工具磨削钛合金的法向磨削力从16.1 N 下降到8.4 N,下降了47.8%;超声振动辅助钎焊CBN 工具的法向磨削力从14.5 N 下降到7.0 N,下降了51.7%。对于切向磨削力来说, 当磨削速度vs为3.35 m/s 时,普通钎焊和超声振动辅助钎焊CBN 工具磨削钛合金的切向磨削力分别为7.8 N 和7.0 N,当磨削速度vs 为10.05 m/s 时,普通钎焊和超声振动辅助钎焊CBN 磨粒工具的切向磨削力分别降至3.0 N 和2.3 N,分别下降了61.5% 和67.1%。分析可知,引起上述磨削力减小的原因是:提高磨削速度使得单颗CBN磨粒切厚减小,从而使得单颗磨粒去除材料的体积减少,磨粒受到的载荷相应减小,因此磨削力减小。在相同的磨削用量條件下,超声振动辅助钎焊CBN 工具的法向力和切向力比普通钎焊磨粒工具分别降低了9.9%~17.8%和10.5%~26.4%。

图11b 表示了2 种CBN 磨粒工具磨削钛合金时,磨削力随磨削深度的变化情况。在磨削深度增大的过程中,法向磨削力和切向磨削力都逐渐增大。具体而言,在磨削速度vs为6.70 m/s,进给速度vw 为0.35 m/min条件下,当磨削深度ap从0.01 mm 提高到0.05 mm 时,采用普通钎焊的磨粒工具,法向磨削力从5.9 N 增大至17.6 N,增大了198.3%;采用超声振动辅助钎焊的磨粒工具,法向磨削力从4.8 N 增大至15.2 N,增大了216.7%。对于切向磨削力而言,采用普通钎焊的磨粒工具,切向磨削力从2.5 N 增大加至8.6 N,增大了244%;采用超声振动辅助钎焊的磨粒工具,切向磨削力从2.0 N 增大至7.6 N,增大了280%。这是由于磨削深度的提高,一方面,使得单颗CBN 磨粒的切厚增大,磨粒受到的载荷相应增大,从而使得磨削力增大。另一方面,随着磨削深度的增加,磨粒工具与工件接触的磨削弧长加大,单位时间内参与磨削的磨粒数量增加,因此磨削力增大。在相同的磨削用量条件下,2 种CBN 磨粒工具磨削钛合金时,工具的超声振动辅助钎焊CBN 工具的磨削力低于普通钎焊。具体而言,相比于普通钎焊CBN 工具,超声振动辅助钎焊CBN 工具的法向力和切向力分别降低了11.5%~19.6% 和12.3%~22.3%。

图11c 显示了在磨削速度vs 为6.7 m/s、磨削深度ap 为0.03 mm 条件下,磨粒工具磨削钛合金的磨削力与进给速度的关系。由图11c 可以看出: 2 种CBN 磨粒工具磨削钛合金的法向力和切向力都随着进给速度的增加而逐渐增大。当进给速度vw为0.15 m/min 时,普通钎焊CBN 工具磨削钛合金的法向力和切向力分别为6.5 N 和2.9 N,超声振动辅助钎焊CBN 工具磨削钛合金的法向力和切向力分别为5.3 N 和2.2 N。当进给速度vw 增加到0.55 m/min 时,普通钎焊CBN 工具磨削钛合金的法向力和切向力分别为10.9 N 和6.0 N,分别增大了67.7% 和106.9%;超声振动辅助钎焊CBN 工具磨削钛合金的法向力和切向力分别为10.3 N 和5.2 N,分别增大了94.3% 和136.4%。这种现象可以归因于:随着进给速度的提高,单颗CBN 磨粒切厚增大,成屑所需的变形力增大,从而使得磨削力增大。在相同的磨削用量条件下,超声振动辅助钎焊CBN 工具的法向力和切向力比普通钎焊分别降低了4.1%~ 18.1% 和8.3%~23.7%。

2.3.2 磨削温度

图12a 显示了在进给速度vw为0.35 m/min、磨削深度ap为0.03 mm 条件下,普通钎焊和超声振动辅助钎焊CBN 工具磨削Ti-6Al-4V 钛合金时,磨削温度与磨削速度的关系。与磨削力的变化不同,随着磨削速度增加,2 种CBN 磨粒工具磨削钛合金的磨削温度显著增加。当磨削速度vs从3.35 m/s 增加到10.05 m/s 时,普通钎焊CBN 工具磨削钛合金的磨削温度从40.3 ℃升至66.7 ℃,升高了65.5%;超声振动辅助钎焊CBN 工具的磨削温度从37.9 ℃ 升至56.5 ℃, 升高了49.1%。这是因为提高磨削速度减小了单颗CBN 磨粒的切厚,所以去除材料所需的磨削比能增大,同时,磨削速度的提高使得磨粒工具气障作用明显,这削弱了冷却液的作用,使得大部分热量来不及被冷却液带走,就传入了导热率较小的钛合金,因此磨削温度随着磨削速度的增加而上升。在相同的磨削用量条件下,超声振动辅助钎焊CBN 工具的磨削温度比普通钎焊磨粒工具的降低了6.1%~17.9%。

图12b 表示了2 种CBN 磨粒工具磨削钛合金时,磨削温度随磨削深度的变化情况。随着磨削深度的增加,2 种CBN 磨粒工具磨削钛合金的磨削温度逐渐增加。当磨削深度ap从0.01 mm 增大到0.05 mm 时,普通钎焊CBN 工具磨削钛合金的温度从37.5 ℃ 升至62.9 ℃,升高了67.7%;超声振动辅助钎焊CBN 工具的磨削温度从32.4 ℃ 升至56.5 ℃,升高了74.4%。这是由于增大磨削深度使得材料去除率增大,单位时间内产生的磨削热也相应增大,因此,磨削温度上升。在相同的磨削用量条件下,2 种CBN 磨粒工具磨削钛合金时,超声振动辅助钎焊CBN 工具的磨削温度低于普通钎焊工具的。具体而言,相比于普通钎焊CBN 工具,超声振动辅助钎焊CBN 工具的磨削温度降低了10.3%~14.5%。

图12c 显示了在磨削速度vs为6.7 m/s、磨削深度ap 为0.03 mm 条件下,磨粒工具磨削钛合金的磨削温度与进给速度的关系。随着进给速度的增加,2 种CBN 磨粒工具磨削钛合金的磨削温度逐渐升高。当进给速度vw为0.15 m/min 时,普通钎焊CBN 工具和超声振动辅助钎焊CBN 工具磨削钛合金的磨削温度分别为42.8 ℃ 和37.7 ℃,当进给速度vw为0.55 m/min 时, 2种磨粒工具磨削钛合金的磨削温度分别升至58.0 ℃和54.9 ℃,分别升高了35.5% 和45.6%。這是因为提高进给速度使得材料去除率增大,同时磨削温度会上升。在相同的磨削用量条件下,超声振动辅助钎焊CBN 工具的磨削温度比普通钎焊降低了5.3%~11.8%。

综上所述,通过分析2 种CBN 磨粒工具磨削用量对磨削力和磨削温度的影响规律可知,超声振动辅助钎焊CBN 指状磨具在降低磨削力和磨削温度方面更具优势,其磨削力和磨削温度均小于普通钎焊CBN 指状磨具的,这种现象的发生一方面与磨粒工具的地貌有关,另一方面与磨粒的把持力有关。

对于2 种CBN 磨粒工具各统计50 颗磨粒的出露高度,统计结果如图13 所示,结果表明普通钎焊磨粒出露高度主要集中在180~240 μm 范围内(图13a),计算得到其平均出露高度为207.4 μm;而超声振动辅助钎焊磨粒出露高度主要集中在210~270 μm 范围内(图13b),其磨粒的平均出露高度为239.6 μm,超声振动辅助钎焊得到的磨粒出露高度比普通钎焊的高出15.6%。这是因为在磨粒工具感应钎焊过程中,超声的振荡作用是沿着工具的轴向作用于液态钎料的,这将导致液态钎料合金对磨粒的爬升作用减弱,表现为钎料层更加平整均匀,同时磨粒的出露高度更高。

图14 是2 种钎焊磨粒工具地貌的示意图。对于普通钎焊磨粒工具(图14a),其钎料层铺展很不均匀,还有部分工具基体没有被钎料覆盖,出现基体出露的现象。这是由于钎料金属粉末在被布到工具基体上时厚薄不一,甚至部分区域没有钎料,此外,部分磨粒被钎料合金包裹,无法露出切削刃或只能露出一小部分切削刃,磨粒的出露高度较低。这是因为在感应钎焊过程中,化学冶金反应非常剧烈,液态钎料呈现出沸腾状态,因此对磨粒的爬升比较剧烈,这影响了磨粒的加工性能。在磨削时,随着出露高度高的磨粒被磨耗,被钎料合金包裹的磨粒逐渐参与加工,此时钎料合金与工件会发生摩擦,这会导致磨削力和磨削温度增加,同时还会恶化工件表面加工质量。

对于超声振动辅助钎焊磨粒工具而言(图14b),钎料层铺展更均匀,CBN 磨粒的出露高度更高,出露也比较均匀。这是由于在超声振荡作用下,液体钎料在向磨粒爬升的同时被来回振动,这就导致钎料层铺展得更加均匀,厚度基本保持一致,液态钎料对磨粒的爬升也得到一定的控制,磨粒可以出露更高。这使得在磨削加工过程中,磨粒工具锋利度增加,参与材料去除的有效磨粒数更多。此外,由磨粒剪切试验可知,超声振动辅助钎焊CBN 磨粒工具钎料合金对CBN 磨粒的把持力更大,在磨削过程中磨粒不易脱落,工具磨损比普通钎焊工具的更慢,这也会使得磨削力降低。磨粒工具的容屑能力将直接影响磨削温度的变化,超声振动辅助钎焊CBN 磨粒工具由于磨粒出露高度高,容屑空间大,所以不易发生堵塞和黏附,大的容屑空间同时有利于冷却液的进入,这有利于降低磨削温度。因此,在钛合金的磨削过程中,超声振动辅助钎焊CBN 磨粒工具在降低磨削温度方面同样具有优势。

2.4 钎焊CBN 磨粒工具表面磨粒磨损形貌

磨粒工具的磨损直接影响磨削力、磨削温度和工件表面加工质量。图15 是在材料去除体积为392 mm3时,普通钎焊和超声振动辅助钎焊CBN 磨粒工具的磨粒磨损形貌。从图15 中可以看出:普通钎焊CBN 工具的主要磨损形式表现为磨耗、微破碎以及大块破碎,而超声振动辅助钎焊CBN 工具的主要磨损形式表现为磨耗、微破碎,没有磨粒大块破碎现象发生。因此,在相同材料去除体积下,普通钎焊CBN 工具比超声振动辅助钎焊CBN 工具的磨损更加严重。这是由于超声振动辅助钎焊方法使得钎料层更加平整,磨粒出露高度高、出露得更加均匀,参与磨削的有效磨粒数更多,每颗磨粒受到的载荷减小,磨粒大块破碎减少,所以超声振动辅助钎焊CBN 工具比普通磨粒工具更晚进入快速磨损阶段。因此,相比于普通钎焊CBN 工具,超声振动辅助钎焊CBN 工具显示出更强的耐磨能力和更长的使用寿命。

3 结论

提出了用超声振动辅助钎焊方法制备CBN 超硬磨粒工具,从微观形貌和力学性能2 方面对其进行了评价,并通过与普通钎焊CBN 工具的磨削对比试验,验证了超声振动辅助钎焊CBN 工具的磨削性能优势。结论如下:

(1)相比于普通钎焊CBN 工具,采用超声振动辅助钎焊方法制备的工具钎料合金分布更均匀,钎料合金内部气孔的尺寸更小,相同面积上的气孔数量减少了75%。

(2)超声振动辅助钎焊钎料合金对磨粒的把持力比普通钎焊更大,单颗CBN 磨粒的剪切力最大值提高了27.7%。

(3)与普通钎焊CBN 工具相比,超声振动辅助钎焊CBN 工具磨削Ti-6Al-4V 钛合金的磨削力和磨削温度明显降低,法向磨削力降低了19.6%~4.1%,切向磨削力降低了26.4%~8.3%,磨削温度降低了17.9%~5.3%。

(4)与普通钎焊CBN 工具对比,在相同材料去除体积下,超声振动辅助钎焊CBN 工具的磨损程度降低,磨粒大块破碎现象明显减少,显示出更强的耐磨性与更长的使用寿命。

作者简介

蔡开达,男,1997 年生,硕士研究生。主要研究方向:高效精密加工技术。

E-mail:caikaida@nuaa.edu.cn

通信作者: 赵彪,男,1991 年生,博士,讲师、硕导。主要研究方向:高效精密加工技术。

E-mail:zhaobiao@nuaa.edu.cn

(编辑:张贝贝)