基于玻璃碳基底的超薄自支撑多晶金刚石膜制备

2024-01-18熊枭王兵熊鹰吴国栋

熊枭 王兵 熊鹰 吴国栋

关键词 超薄金刚石膜;自支撑;玻璃碳基底;膜-基分离;生长机理;MPCVD

中图分类号 TG174.444; TQ164 文献标志码 A

文章编号 1006-852X(2023)05-0531-06

DOI 码 10.13394/j.cnki.jgszz.2023.0005

收稿日期 2023-01-06 修回日期 2023-03-18

金剛石膜因其优异的综合性能在半导体器件、光学窗口、生物医疗、散热、机械刀具[1-5] 等诸多领域有着重要的应用。这些应用中大多数场合要求金刚石膜是自支撑体的形式,因此制备出的金刚石膜必须从基体表面完整剥离再进行下一步的加工处理。目前广泛采用的金属基体应力分离和硅基体腐蚀分离对具有一定强度的金刚石厚膜而言较为合适。但对于厚度小、强度比较低的金刚石薄膜,要实现膜材的完整剥离仍存在较大的困难。英国Element Six 公司在2017 年报道了厚度为300 μm 的电子级自支撑金刚石膜,性能可媲美单晶金刚石[6];北京科技大学于2015 年报道了直径达127 mm、厚度为1.4 mm 的光学级自支撑金刚石膜[7]。但在使用金刚石自支撑膜的一些特定场所,如X 射线窗口[8-9] 和太赫兹窗口[10],允许的膜厚度仅为微米量级。然而,常规的分离方式,如金属基底上通过降温时的热应力剥离自支撑膜或硅基底上通过化学腐蚀液(氢氟酸与硝酸的混合试剂)腐蚀基底等,会使膜材因经受大的应力和自身的低强度综合作用而碎裂。

为降低CVD 金刚石的残余应力[11],提高自支撑膜的完整性,使适合金刚石分离的膜厚范围更宽,MOKUNO等[12-13] 通过离子注入法在金刚石基底表层中注入碳离子,在沉积过程中经高温转化为石墨层,通过刻蚀基底与外延层之间的石墨层,获得自支撑CVD 外延金刚石薄层。LIU 等[14-15] 通过在基底表层添加金属过渡层,在降温过程中先由金属过渡层的破裂释放一部分应力,从而获得残余应力较小的金刚石膜。以上研究虽产生了好的剥离效果,但难度高、工序复杂,同时必须使用庞大的设备装置,成本昂贵,工程实用性极差。

“削弱”膜-基界面结合力是改善金刚石薄膜分离性的有效途径,同时若能在金刚石沉积的同时产生“削弱”效果,将使制备工艺大幅简化,实现薄膜生长剥离同步完成,为自支撑金刚石薄膜的制备提供一种简单可行的技术方法。因此,选用玻璃碳作为微波化学气相沉积法( micro-plasma chemical vapor deposition, MPCVD)沉积金刚石膜的基体[16],利用其表面在生长金刚石薄膜的同时自身不断被生长气氛中的氢等离子刻蚀,从而使界面结合力不断被反应削弱,最终薄膜生长完成后膜基界面结合强度小;同时,因金刚石和玻璃碳基体间的热膨胀系数接近,生长出的金刚石膜应力低,使厚度仅有微米量级的金刚石薄膜能从基体表面完整剥离成自支撑体,以期实现超薄自支撑金刚石膜的简单制备。相比于热丝化学气相沉积,MPCVD 气氛中的氢等离子可对玻璃碳基底进行快速刻蚀,在沉积过程中金刚石膜的生长和自支撑膜的剥离可同时进行,在沉积结束后即可获得完整自支撑金刚石膜。

1 试样制备与表征方法

1.1 金刚石膜制备

选用东海碳素有限公司的10 mm× 10 mm× 1 mm的玻璃碳(glass carbon, GC)基体制备金刚石薄膜。形核预处理采用机械研磨和金刚石微粉悬浮液超声增强处理,清洗干净后放入MPCVD 沉积室内制备金刚石膜。其生长条件如下:微波功率为5.4 kW,氢气(德国希姆西超纯氢气发生器HG600,99.999 99%)流量为200 sccm,甲烷(绵阳市昌俊气体有限公司,99.999 9%)流量为10 sccm,基底温度为870 ℃,腔体气压为17.5 kPa,沉积时间为180 min。为了对比不同基体的差异性,选用了同尺寸的单晶硅(开元硅谷科技有限公司)和金属钛(泰宇鑫金属材料有限公司)基体在同样的形核和生长条件下制备金刚石薄膜。同时,为了更好地研究金刚石膜在玻璃碳基底上的自分离过程,在同一生长条件下分别生长15 min 和30 min,以观察金刚石在玻璃碳基体表面的生长初期情况。

1.2 金刚石膜表征

采用场发射扫描电子显微镜(FESEM,ZeissUltra 55,10 kV) 分析金刚石薄膜的表面、横截面以及玻璃碳表面的微观形貌;通过激光Raman 光谱(InVia)定性分析膜材的物相组成及残余应力状态,激发光源波长为514.5 nm;使用台阶仪(DXT-15-1551)测量生长前后的玻璃碳基底表面粗糙度变化。

2 结果与讨论

2.1 不同基底上生长的金刚石膜

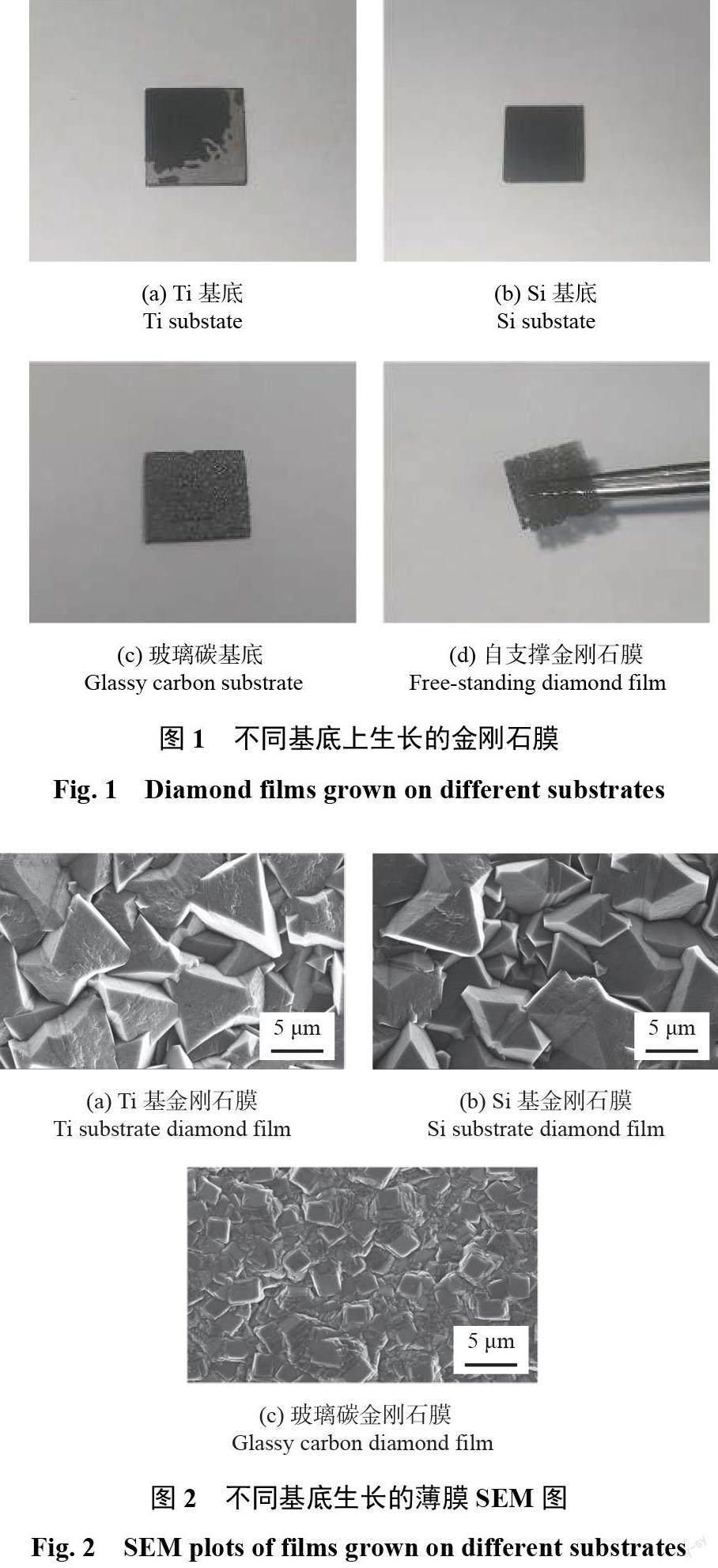

图1 所示为不同基底生长的金刚石膜。从图1 中可以看出:Si 基底生长的薄膜紧密附着在基底表面,膜基界面结合力较强。在沉积的初期,含碳前驱物会与Si 基底形成SiC 过渡层,形成高强度的界面结合;同时金刚石与Si 的热膨胀系数相近,降温过程中产生的热应力较小,二者保证了膜材紧密附着在基底上,但也为膜材的剥离增加了难度。Ti 基底生长的薄膜部分碎裂脱落,由于金刚石与Ti 基底的热膨胀系数差异较大,降温过程中会产生过大的热应力,从而导致膜材碎裂脱落。玻璃碳基底上生长出的超薄自支撑金刚石膜较为完整,膜材平整无明显翘曲;由于生长时间短膜材较薄,在样品转移过程中对膜材造成了一定的破坏,因此图1d 中膜材外观不是十分均匀。3 种基底中,仅有玻璃碳基底生长的金刚石膜与基底分离,形成完整的自支撑体,且自剥离后的玻璃碳表面十分粗糙,推断玻璃碳基底可能被氢等离子体刻蚀,这可能与金刚石膜的自剥离机制有关。

图2 为不同基底生长的金刚石薄膜表面SEM 图。

从图2 可以看出:3 种薄膜表面晶粒的晶形清晰,晶粒之间结合紧密。其中,Ti 基底和Si 基底上生长的薄膜表面形貌相似,二者表面晶粒多为八面体结构,同为(111)晶面的择优取向。而玻璃碳金刚石(glass carbondiamond,GCD)的晶粒多数为立方体结构,呈现出(100)晶面的择优取向。此外,GCD 晶粒较小,部分晶粒形成团簇。GCD 表面微观形貌与Ti、Si 等基底上膜材的表面微观形貌有明显的差异,可能是GC 基底附近碳源浓度不同导致的。

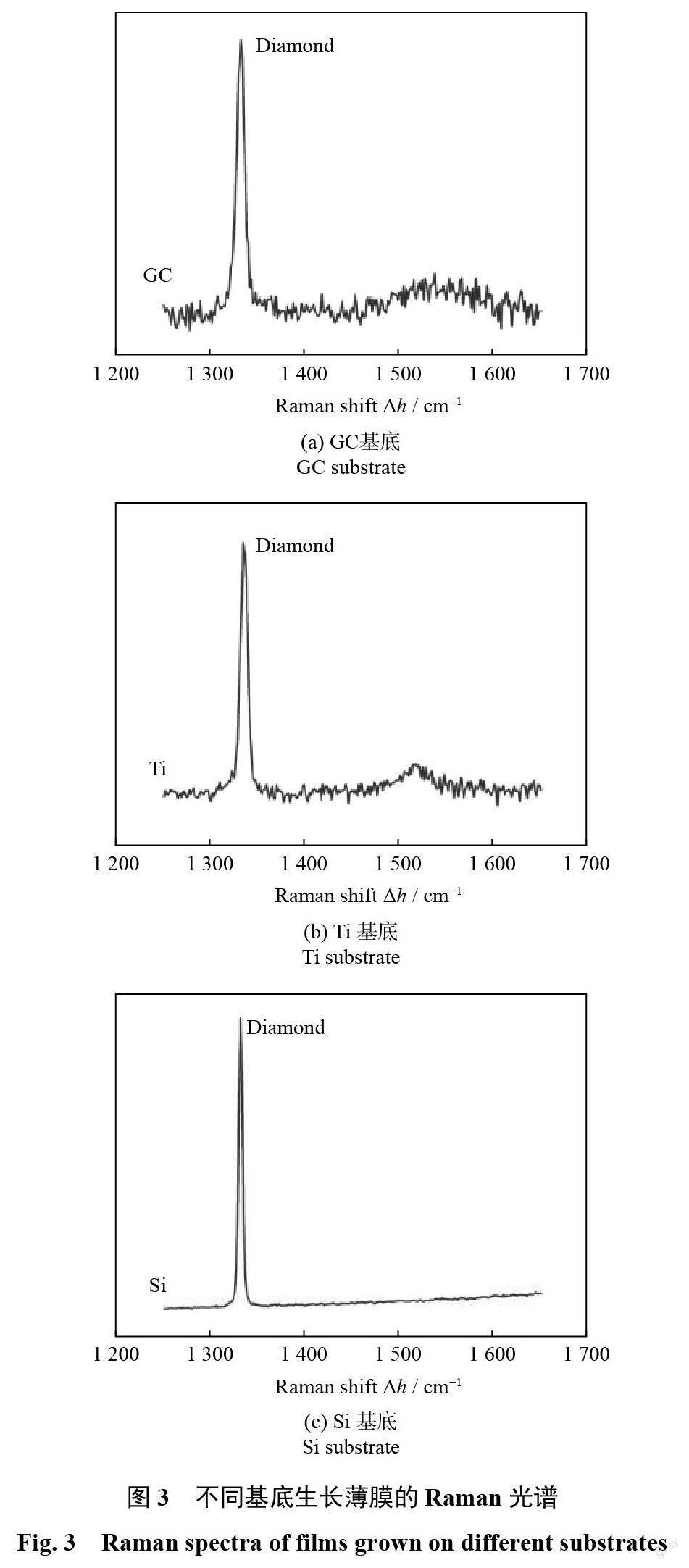

图3 所示为不同基底金刚石膜的Raman 光谱图。从图3 可以看出:3 种基底上生长的膜材均出现了强而尖锐的金刚石特征峰,表明3 种薄膜均为纯度高、晶体结构完整的金刚石膜。其中Si 基金刚石膜质量最好,其金刚石峰强于Ti 和玻璃碳基底的,无石墨相信号,组成最为纯净。在Ti 基底金刚石膜的拉曼光谱中可以观察到宽化的G 峰,表明Ti 基金刚石膜中存在少量石墨相[17-18],这是TiC 过渡层附近的非金刚石碳含量过高所致的[15]。由于不同金属对碳的溶解度不同,当Ti基底中的碳过饱和之后,将以非金刚石碳的形式在基底表面析出。GCD 的拉曼光谱中也可以观察宽化的G 峰,产生石墨相的原因可能是由于晶粒形成团簇,晶界处的非金刚石碳在膜材中占比提高,因而出现了宽化的G 峰。

对Raman 光谱数据做进一步分析研究不同基底金刚石膜的残余应力,在表1 中列出了不同基底金刚石膜的性能参数。由金刚石本征峰与单晶金刚石特征拉曼峰的偏移量Δh 可以看出: GCD 的残余应力最小并且处于压应力的状态,可以有效防止膜材产生裂纹或破裂,保证自支撑膜的完整性;而Ti 基金刚石膜的残余应力最大,这是由于Ti 基底与金刚石的热膨胀系数差异较大,必然导致降温时膜材与基底之间产生较大的热应力[19-21]。玻璃碳与金刚石的热膨胀系数相近,降温过程中产生的热应力较小,有利于自支撑膜的完整性。

2.2 超薄自支撑膜的可能生长机理

为研究在玻璃碳基底制备自支撑金刚石膜的生长机理,对制备的自支撑膜作进一步表征。图4 为GCD膜的截面、形核面以及Si 基底金刚石形核面的SEM图。从图4a 可以看出: GCD 生长面晶粒形成团簇,呈现出(100)面的生长优势,薄膜厚度(图4a 中AB)约为10 μm;形核面的金刚石晶粒相比于Si 基底的形核面晶粒有明显的生长。可以推断膜材与基底之間可能存在“间隙”,在沉积过程中含碳前驱物进入了金刚石膜与玻璃碳基底之间的界面。

同时,根据CVD 金刚石不同取向的生长条件[22] 可知:在控制碳源浓度作为单一变量的前提下,高浓度的碳源会使金刚石膜向(100)取向生长。在沉积过程中,GCD 生长面附近的碳源浓度高于Ti、Si 等基底的碳源浓度,进而GCD 生长面表现为(100)取向。而玻璃碳基底附近多出来的碳源,可能来自被刻蚀的玻璃碳基底。鉴于此,对玻璃碳基底生长前后的表面形貌进行表征,其结果如图5 所示。从图5 可以看出:玻璃碳基底在生长金刚石膜前表面光滑平整,经台阶仪测得其表面粗糙度Ra=3.2 nm。由于H 等离子体对非金刚石碳的刻蚀作用,生长膜后的玻璃碳表面出现沙丘状的起伏,其表面粗糙度Ra=431.6 nm。这种表面形貌削弱了金刚石膜与基底之间的界面结合强度,同时使得膜材与基底之前产生“间隙”。并且随着沉积过程中玻璃碳基底的不断刻蚀及间隙的不断扩大,膜-基界面的结合强度将进一步被削弱。

图6 为生长初期不同沉积时间的基底表面SEM图。沉积15 min 时的GC 基底表面均匀分散有颗粒尺寸在微米级的金刚石晶粒,并且基底有明显被刻蚀的痕迹,表明膜材的生长与基底的刻蚀是同时进行的。而在沉积30 min 后GC 表面的金刚石经由岛状生长模式形成了较为连续致密的金刚石膜,且膜材与基底之间存在“间隙”。在沉积金刚石的同时, “间隙”的存在使氢等离子体能进一步刻蚀基底,削弱界面结合强度。由此推断出玻璃碳基底生长金刚石自支撑膜的过程:在形核阶段,含碳前驱物在基底表面形成岛状核,同时玻璃碳基底表面暴露在H 等离子体气氛中并被刻蚀出沙丘状,岛状核经由岛状生长模式形成完整金刚石膜。整个沉积过程中仅有岛状核与基底形成界面结合,相对于Ti、Si 等易形成碳化物过渡层的基底,这种结合的强度十分微弱。由于气氛中的H 等离子体对非金刚石碳的刻蚀速度远远高于对金刚石的,玻璃碳基底被快速刻蚀,金刚石膜与玻璃碳基底之间的界面结合被进一步削弱。在降温过程中实现了金刚石膜与基底的自发分离,最终获得超薄自支撑CVD 金刚石膜。

3 结论

综上所述,可以得出以下结论:

(1)通过MPCVD 方法以玻璃碳为基底可制备出厚度约为10 μm、纯度较高的超薄自支撑金刚石膜。

(2)一步法实现超薄金刚石膜生长-自支撑剥离的机制,主要是通过氢等离子体对玻璃碳基底的刻蚀来削弱界面结合力,最终实现自剥离,同时膜材本身较低的残余应力保证了膜材的完整性。

针对超薄自支撑金刚石膜的制备要求,选用玻璃碳作为基底是有效的技术途径。