成胶型抑尘剂对煤体协同增润效应研究

2024-01-18刘力嫚陈云龙

刘力嫚, 陆 伟, 陈云龙

(安徽理工大学,安徽 淮南 232001)

0 引言

近年来煤炭占能源生产和消费的比重持续下降,但煤炭仍然处于我国能源的主体地位。在煤矿的生产过程中,煤矿粉尘的防控是煤炭安全生产面临的重要问题,一方面,高浓度煤尘可能引起爆炸,威胁矿井人员的生命安全和机械设备的正常生产;另一方面,长期在高浓度粉尘环境中工作会严重影响职工的健康,甚至引发尘肺病[1]。据统计,我国具有煤尘爆炸危险的矿高达60%以上,2022年全国共报告职业性尘肺病7577例,占职业病病例总和的近70%[2]。因此,维持煤尘处于安全状态对保障矿井安全生产和矿工健康具有重要意义。

减少粉尘的产生是从源头治理粉尘的有效方式。煤层预先注水是减尘的关键举措之一,也是当前较为成熟的研究方向,煤的润湿性强弱直接影响煤层注水防尘的效果,现有研究采取添加表面活性剂的方法来增加煤的润湿性。邓健等[3]在煤层注水的基础上添加润湿剂,采用接触角法和粉末浸透速度法选出脂肪醇聚氧乙烯醚作为润湿剂,煤体注水含量得到有效提升,明显降低总粉尘和呼吸性粉尘;彭亚等[4]基于煤体物化特性,测定接触角及其自然饱和吸湿曲线,验证了在煤层注水中添加润湿剂后煤水接触角减小,煤体的吸水和润湿效果增强,全尘和呼尘平均降尘率分别提高25.42%和26.39%;Zhang等[5]通过接枝共聚和微润湿机理对海藻酸钠进行改性,制备用于煤层注水的强渗透性吸湿材料,可有效降低产尘率,实际应用效果显著。以上研究成果表明,润湿剂的加入在很大程度上增强了煤层注水的渗透效果和润湿效果,但所选润湿剂均为单一材料,如脂肪醇聚氧乙烯醚、海藻酸钠等,无法叠加其优势获得更好的效果。

为解决上述不足,本文制备一种具有成胶性能的复合润湿剂。对比分析不同单组分成胶材料的抑尘效果,确定润湿和保水性能最佳的材料为实验基本材料,通过添加其他类型材料以增强其润湿和保水能力,最终将制备的成胶型抑尘剂注入煤层中,对其润湿和保水能力进行测试,从根本上实现提高抑制产尘的目的。

1 材料制备与实验过程

1.1 实验煤样及原材料

实验所用煤样来自东滩煤矿,对破碎筛选的2~5目煤块进行清洗和烘干,完全干燥后保存于实验室。煤的工业分析数据,见表1。所需材料有刺槐豆胶(E410)、海藻酸钠(SA)、聚氧化乙烯(PEO)、黄原胶(XG)、葡萄糖酸内酯(GDL) 、乙二胺四乙酸二钠钙(CaEDTA)和十二烷基硫酸钠(SDS),材料均来源于上海阿拉丁生化科技股份有限公司。

表1 煤的工业分析Tab.1 Industrial analysis on the coal 单位:%

1.2 实验过程及方法

煤层含水率是影响煤层产尘的一个主要因素,实验需测试抑尘材料对煤体的润湿和保水效果,具体实验过程,如图1。

图1 实验过程图Fig.1 Experimental flow chart

1.2.1 实验过程

(1)单组分材料实验过程:称取200ml水倒入烧杯中,加入质量分数为0.1%的SDS作为表面活性剂,倒入 50g的2~5目煤块并浸泡48h,过滤后放于50℃干燥箱中烘干,每隔2h取出,测量水分变化,获得含水量和保水率,随后对其进行扫描电镜测试和比表面积及孔径测试。在水中添加质量分数均为0.25%的其他材料,如刺槐豆胶、海藻酸钠、聚氧化乙烯和黄原胶,重复上述实验步骤,以对比分析这4种材料与水处理后煤的润湿和保水的效果,并优选出效果最佳的单组分抑尘材料。

(2)多组分材料实验过程:取A、B 2个烧杯分别加入100ml蒸馏水,称取一定量的SA、SDS和CaEDTA倒入A烧杯,再称取一定量的GDL倒入B烧杯,将2个烧杯中的溶液分别搅拌均匀后混合在一起继续搅拌均匀,得到抑尘剂溶液。上一步已确定最佳单组分材料和表面活性剂及其质量分数,在此基础上添加缓释体系,即CaEDTA和GDL,用材料的质量表示其配比,分别为CaEDTA∶GDL=0.2∶0.2、0.25∶0.25、0.3∶0.3和0.35∶0.35,以这4种不同配比的抑尘剂溶液处理煤,过滤烘干后可获得含水量和保水率,并与润湿和保水效果最佳的单组分材料进行实验结果对比,优选出成胶型抑尘剂的最佳配比。

1.2.2 实验方法

(1)含水量测定:称重浸泡过滤后的煤样,通过差值计算获得煤中的含水量M。含水量越多,代表含水率X越大,说明材料对煤体的润湿效果越好,材料的润湿性能越强 。

(2)保水率测定:分别称取原煤、过滤后煤块和干燥后煤的重量,通过差值计算获得抑尘剂浸泡后煤中的含水量M和干燥后煤中的含水量m,通过式(1)获得保水率R。保水率越大,保水效果越好,保水性能越强。

决定场地稳定性的因素主要为地层岩性和地质构造。岩性条件对填埋场选址至关重要,场地应尽量选在以细小颗粒为主的松散岩层或坚硬岩层基础上,岩性适合为更新统粘土、粉质粘土以及板溪群、冷家溪群变质砂岩、板岩或致密的花岗岩,基岩风化程度最好为中风化~微风化,不宜为较粗颗粒的砂、砾石以及壶天群、棋子桥组等溶洞发育的灰岩区,以保证场地基础及边坡的稳定性;选址应选择在无活动断裂、充水断裂、地震活动的地区,活动断裂会造成地面不均匀沉降,威胁场地基础稳定性,充水断裂会大大增加地下水渗透性,增加场地基础建设难度。

R=m/M

(1)

(3)黏度测试:选用NDJ-8S型旋转黏度计对抑尘剂溶液进行测试,测量温度为25℃左右。

(4)扫描电镜测试:使用Hitachi Regulus 8100型扫描电子显微镜拍摄样品形貌测试,放大倍数选择1000和3000倍。

(5)比表面积及孔径测试:采用BSD-PS4型自动比表面及孔隙度分析仪对样品进行低温液氮等温吸附实验。

2 实验结果及分析

2.1 不同单组分材料抑尘效果

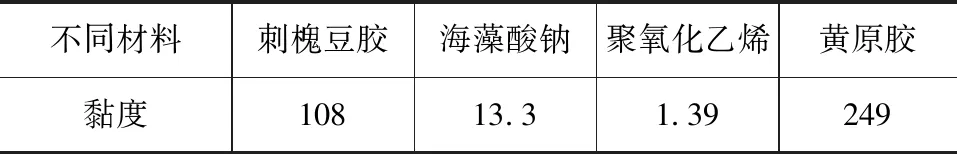

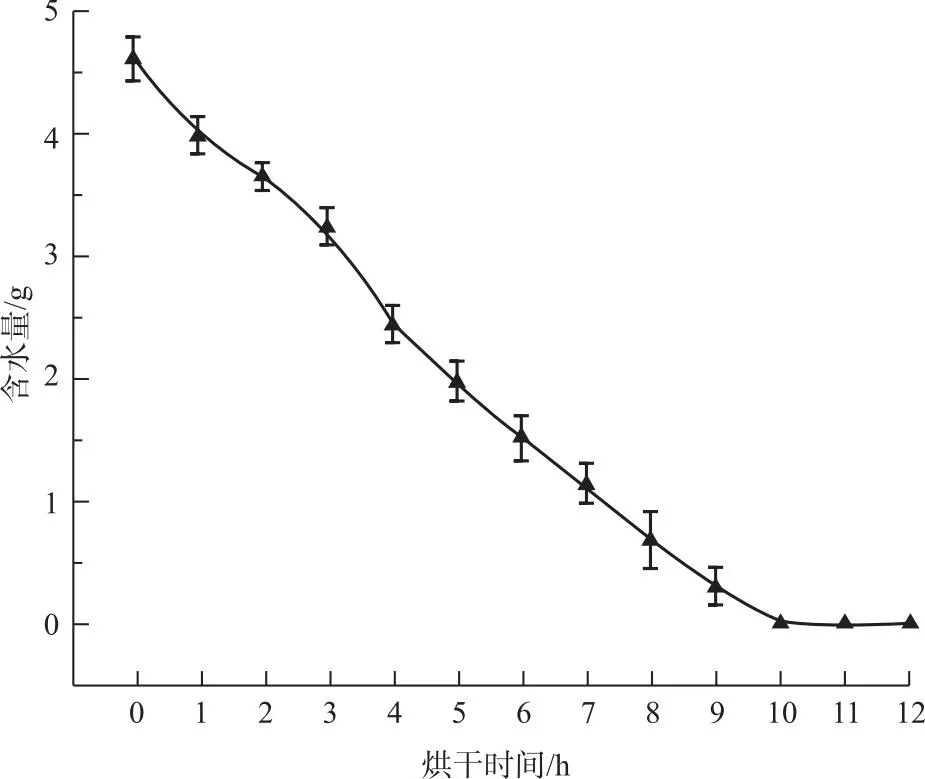

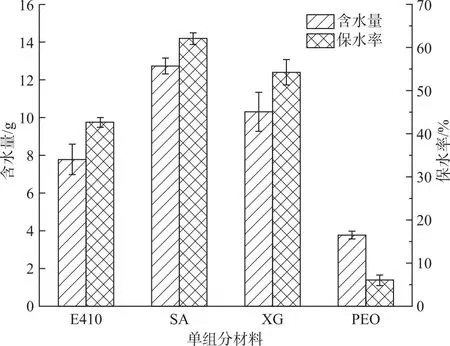

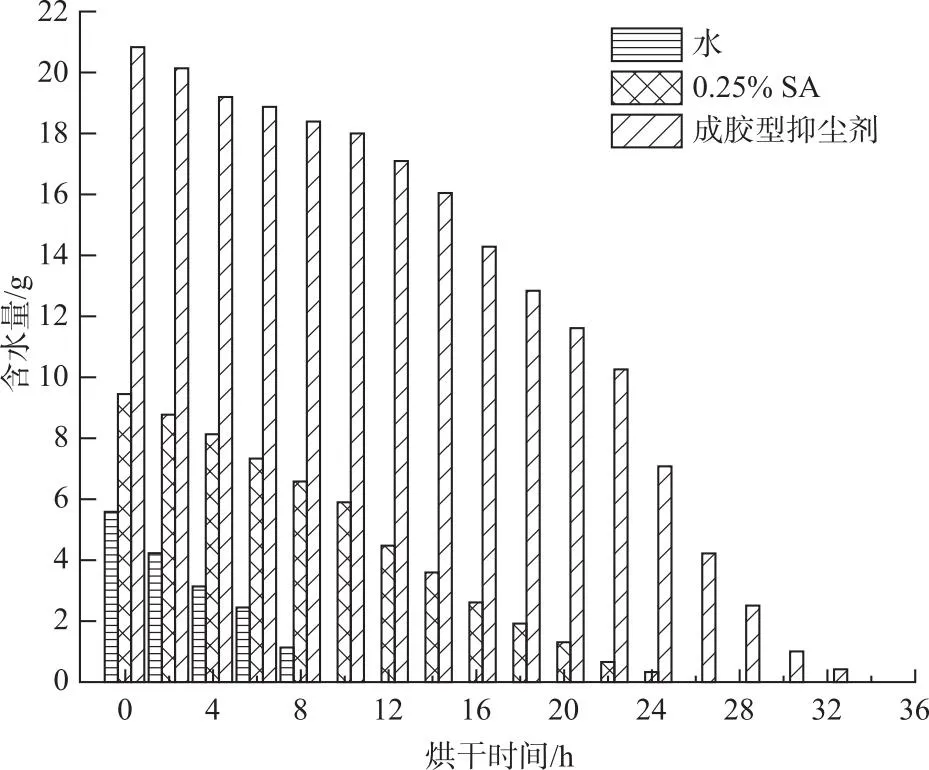

为确定抑尘材料处理煤的烘干时间,实验中以水作为抑尘剂的烘干标准时间。首先,对水处理煤进行含水量测试,每1h测一次,得到水处理煤完全干燥的时间,即此时水处理煤的含水量和保水率均为0,以此时间作为对其他抑尘材料处理煤的烘干时间,抑尘材料处理后的煤经过此时间烘干得到的含水量和保水率,即可得到该材料润湿和保水能力。选取4种单组分抑尘材料,根据实验步骤配制质量分数为0.25%的溶液,测试其黏度,并进行含水量和保水率测试。实验结果,见表2,如图2-3。

表2 4种单组分材料的黏度Tab.2 The viscosity of four single-component materials 单位:mPa·S

图2 水处理煤中含水量随烘干时间的变化Fig.2 The change of the water content in the water treated coal with the drying time

图3 4种单组分材料的含水量和保水率Fig.3 The water content and water retention rate of four single-component materials

由图2可知,经过水润湿48h的煤随着煤中水分的逐步流失,10h后含水量几乎为0,说明此时煤中水分全部蒸发,失去保水能力。

由图3可知,经SA处理后的煤体含水量最高,说明SA对煤体的润湿能力最强;在烘干10h的条件下,SA处理煤的含水量和保水率较高,说明其润湿和保水性能较好。这可能是因为SA分子中含有大量的羟基和羧基,具有良好的亲水性,SA形成网格结构可以捕获和保留水分子,表现出优异的吸湿性和保水性,同时,SA分子量较小,能够进入煤的孔隙中,促进其润湿和保水性能的增强,从而提高材料的抑尘性能。

2.2 成胶型抑尘剂的抑尘效果

SA具有良好的成胶性和保水性,而研究考虑进一步增强抑尘剂的润湿和保水性能,则从增大材料黏性入手,且不影响抑尘剂进入煤体内部发挥成胶和保水效果,在SA的基础上添加缓释体系(GDL和CaEDTA)得到成胶型抑尘剂,该抑尘剂能随着时间缓慢成胶。其作用机理为:SA等材料分别进入煤的孔隙,GDL缓慢释放H+,H+分解CaEDTA释放出Ca2+[6]。SA 2个相邻古罗糖醛酸(G单元)的羧基连接的钠离子和Ca2+发生置换反应后,会形成凝胶网络结构填充煤的孔隙,同时,材料中含有大量的羧基和羟基等官能团,根据有机物的性质,此类官能团具有良好的亲水性,使材料与环境中的水分相结合,保障抑尘剂良好的保水性[7],即提高煤体的保水和抑尘效果。

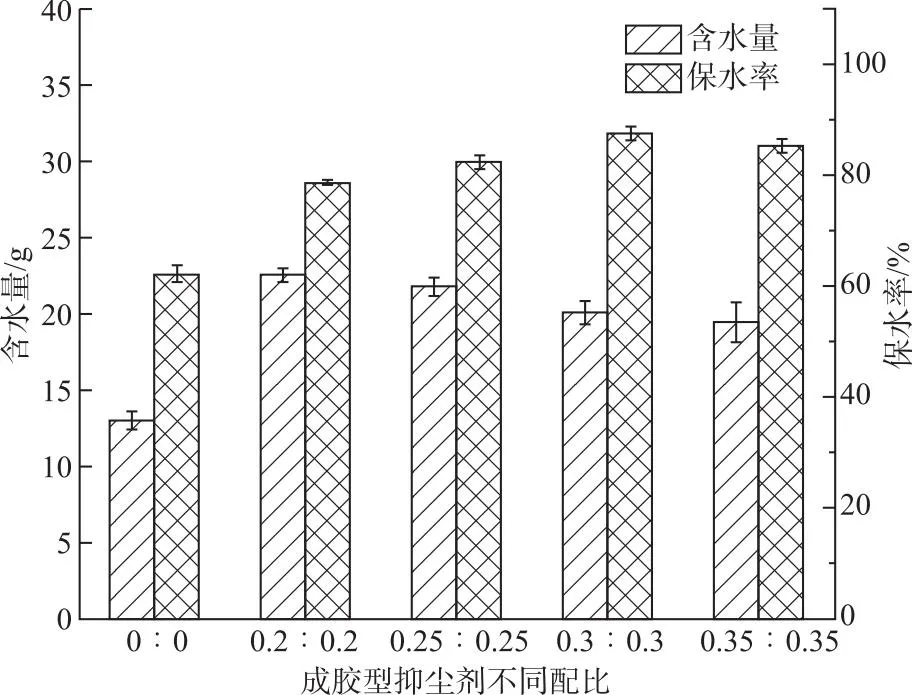

对不同配比的成胶型抑尘剂进行含水量和保水率测试,实验结果,如图4。

图4 不同配比的成胶型抑尘剂的含水量和保水率Fig.4 The water content and water retention rate of different proportions of the colloidal dust inhibitor

由图4可知,相比于单组分SA,添加缓释体系后的材料能够很好地促使SA成胶。随着缓释体系占比的增大,不同配比材料的含水量相差不大,即润湿能力都较好。而保水率逐渐增大,当配比为0.3∶0.3时到达最大,随后下降。这可能是由于材料可以逐渐进入煤的内部孔隙中,并在其内部成胶,由于材料中含有大量的羧基和羟基,具有良好的亲水性,增大抑尘剂的保水率,但是当缓释剂量比例增大后,成胶反应加速,导致材料在未完全进入煤孔隙内部便已经成胶,使成胶效果无法作用于煤体内部空隙,成胶范围和程度降低,从而造成保水率下降,即保水能力降低[8]。根据不同配比抑尘剂的不同效果,确定成胶型抑尘剂的最佳组分及配比。

用水、SA和成胶型抑尘剂对煤样进行处理,处理后煤含水量随烘干时间的变化,如图5。

图5 不同材料处理煤含水量随烘干时间变化Fig.5 The change of the water content of the coal treated with different materials with the drying time

由图5可知,3种抑尘剂处理后煤中的含水量存在差异,成胶型抑尘剂处理煤的含水量比SA多2倍以上,比水处理后煤的含水量多了近4倍,说明成胶型抑尘剂对煤体的润湿能力很强,具有良好的润湿性能。单独以水作为抑尘剂,煤中含水量随烘干时间快速下降,这说明在没有胶层保护的条件下,水分快速蒸发,达不到很好的保水和抑尘效果;以0.25%SA作为抑尘剂,煤的保水时间是水处理煤的2倍以上;而成胶型抑尘剂处理后的煤,保水时间是水处理煤的3倍以上,且在烘干的初始阶段失水较为缓慢,这说明成胶型抑尘剂能有效延长水分流失的时间,具有良好的保水性能。成胶型抑尘剂良好的润湿和保水性能共同作用,保证了生产过程中煤体不易产尘。

3 结构表征与分析

3.1 扫描电镜分析

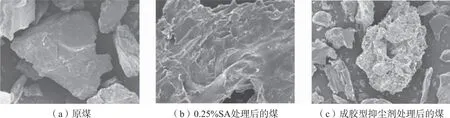

对原煤、0.25%SA和成胶型抑尘剂分别处理后的煤进行扫描电镜(scanning electron microscope,SEM)测试,观察不同抑尘剂的抑尘效果,实验结果,如图6。

图6 SEM图像 Fig.6 SEM image

由图6(a)可以看出,原煤表面光滑,边缘较薄,容易再次开裂产尘;由图6(b)可以看出,SA处理后的煤表面明显变粗糙,这说明SA能够粘附在煤表面,降低煤中水分流失;由图6(c)可以看出,SA中加入缓释体系后,生成的网格型抑尘剂在煤表面的粘附更加明显,且有明显团聚现象,这说明该抑尘剂形成的网状结构能够将更多的煤粘附在一起,增强抑尘剂对煤体的胶粘作用,从而提高抑尘剂对煤体的润湿和保水效果。

3.2 比表面积和孔径分析

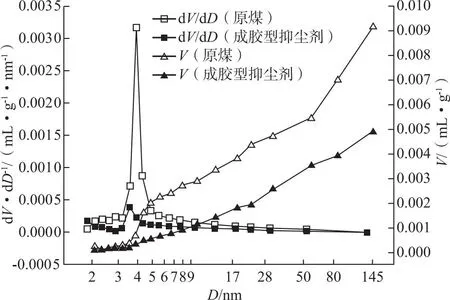

煤是一种具有较大比表面积和孔隙结构的混合物[9],内比表面积远大于外表面,如果材料能进入煤的孔隙并在煤的内表面成胶,则可以更好地改善和增强对煤的润湿和保水效果。利用BET计算方法对注入抑尘剂前后的煤比表面积及孔径进行计算,结果,见表3。

表3 成胶型抑尘剂处理前后煤的比表面积和孔隙结构数据Tab.3 The structure data of the specific surface area and pore of the coal before and after treatment with the colloidal dust inhibitor

由表3可以发现,与原煤相比,成胶型抑尘剂处理后的煤,比表面积减小约2/3,孔体积减小约1/2,平均孔径增大1/3以上,这说明成胶型抑尘剂具有良好的渗透性和流动性,能够渗入煤体内部孔隙中,且在煤的孔隙内表面反应成胶,进而增加对煤体的润湿和保水效果。

图7为原煤及成胶型抑尘剂处理后的煤的孔径分布和累计孔体积曲线,孔径分布图即总孔体积随孔径的变化率,为总孔体积对孔径作图后,再对D求导得到,所以为dV/dD,纵坐标V表示孔体积,一定意义上相当于吸附量,横坐标D代表孔径。从图7中可以发现,原煤及成胶型抑尘剂处理后的煤的总孔体积都呈现上升趋势,其中,原煤在中孔2~9nm范围内较为集聚,尤以4nm的微孔数量最多,远高于成胶型抑尘剂处理后的煤在该孔径的数量。成胶型抑尘剂处理后的煤孔径向大尺寸转化,孔径越大,孔体积越大,孔的比表面积及孔体积就越小。因此成胶型抑尘剂处理后的煤样在煤破碎过程中产生呼吸性粉尘的数量会远低于原煤。

图7 原煤及成胶型抑尘剂处理煤的孔径(解吸)分布曲线Fig.7 The pore diameter (desorption) distribution curve of the coal treated with the raw coal and colloidal dust inhibitor

4 结论

提出一种煤层开采前抑尘的方法,并研制一种成胶型抑尘剂,从宏观和微观的角度对抑尘剂的保水性能进行实验,得出以下结论:

(1)成胶型抑尘剂的主要构成为海藻酸钠、乙二胺四乙酸二钠钙、葡萄糖酸内酯和十二烷基硫酸钠,质量分数分别为0.25%、0.15%、0.15%和0.1%。成胶型抑尘剂处理后的煤含水量比SA多了2倍以上,比水处理的煤含水量多了近4倍,保水时间是水处理后煤的3倍以上,提高对整个煤体的胶粘效果,从而增强可抑尘剂对煤体的润湿能力和保水能力,实现从源头上高效降尘。

(2)微观分析显示,成胶型抑尘剂中的组分可以缓慢进入煤的孔隙中,实现对煤体从内到外进行有效的包裹、粘结和润湿,提高抑尘剂的润湿性能,同时,材料中的官能团不仅与煤体中的羧基和羟基形成氢键,又能与环境中的水分相结合,保障抑尘剂良好的保水性能。