生物质CFB氮氧化物排放建模与优化控制

2024-01-18郭炯楠高明明吕俊复岳光溪

郭炯楠, 高明明, 吕俊复, 岳光溪

(1.华北电力大学 新能源电力系统国家重点实验室,北京 102206;2.清华大学 能源与动力工程系,北京 100084)

循环流化床(Circulating fluidized bed,CFB)燃烧技术因燃料适应性广的特性[1],无比契合我国生物质资源种类繁多、品质良莠不齐的国情,近年来在生物质发电领域发展迅速[2]。为响应国家绿色环保政策,我国多地鼓励新建NOx排放质量浓度不高于50 mg/m3的生物质CFB机组[3]。生物质燃料普遍氮含量低,炉外脱硝效率低[4],所以多数生物质CFB锅炉厂只通过炉内反应来控制NOx排放量,但生物质CFB具有大迟延、大惯性、安全负荷运行范围狭窄、炉内燃烧状况复杂、流化不佳等特征,同时NOx排放系统耦合性强,而我国对生物质锅炉NOx的控制尚处于试点和起步阶段,控制技术目前还不完全成熟。因此,建立动态运行下的生物质CFB NOx排放模型及降低NOx排放系统的耦合性,可以为NOx排放自动控制提供指导,并进一步降低污染物控制成本。

目前,针对生物质CFB大气污染物排放模型,研究者大多采用数值分析方法,建立相应的静态数学模型,用于机组设计与改造。同时,我国的生物质资源以秸秆等农业生产副产物为主,而国外长期以木质生物质及其成型燃料为主,因此国外的成熟经验和技术在我国并不能完全套用,发展出适合我国国情的生物质CFB NOx排放预测模型及控制技术尤为重要[5]。孙俊威等[6]研究了不同生物质气化气对炉内燃烧、烟温及NO生成的影响。Miao等[7]研究发现NOx排放异相反应集中在密相区,而均相反应集中在稀相区。李刚[8]建立了CFB生物质气化过程模型,用于预测燃料氮元素的迁移特性。张敏[9]在管式炉实验台和固定床实验台上,通过数值模拟建立了生物质层燃及NOx模型。Trinh等[10]对生物质锅炉的NOx排放行为进行了深入的三维数值模拟,发现实现NOx排放预测需要考虑碳氮比等因素。Ma等[11]提出了一个综合计算流体动力学(CFD)模型,该模型建模过程中综合考虑了NOx化学反应与流动、燃烧模拟。Liu等[12]简化了CFB生物质立管流体动力学模型,验证了挥发分氮由NH3和HCN组成的合理性。以上研究可以为机组动态运行污染物排放控制提供机理基础,但上述模型在成果验证部分均为实验室条件下的排放数据,不适用于电厂实际控制策略设计。高昕玥等[13]分析了传统脱硝技术以及新型脱硝技术的发展现状和各自优缺点。毛洪钧等[5]总结了目前国内外NOx燃烧控制技术的优缺点,以及我国目前在生物质锅炉NOx控制技术方面遇到的瓶颈。因此,根据现实条件设计NOx控制策略,提高NOx排放控制质量具有重要意义。

笔者基于即燃碳模型及氧量模型,应用某130 t/h生物质CFB锅炉的运行数据,经过机理分析及模型简化,搭建可适用于实际工程的生物质CFB的 NOx排放模型,对NOx排放质量浓度进行精准预测。基于该模型进行开环阶跃试验,研究给料量和二次风量对NOx排放及氧量动态特性的影响。在此基础上,针对NOx排放系统耦合强的特征进行解耦设计,提高NOx排放控制质量,为机组实际运行提供指导。

1 生物质CFB NOx排放建模机理

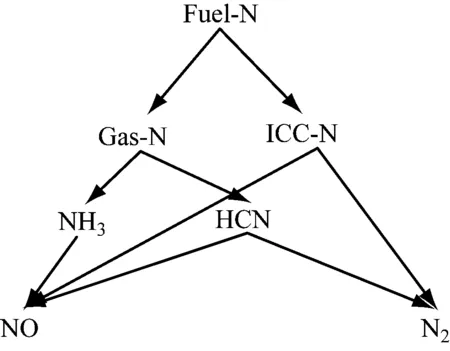

燃料型NOx是生物质燃料中含氮物质在炉内燃烧时经历一系列复杂反应后生成的污染物,是生物质CFB的主要生成类型,约占燃料燃烧产生NOx质量分数的80%~90%[14]。生物质氮含量大致在1%,生物质燃料NOx生成分为多个阶段,第一阶段是挥发分氮析出,主要含氮产物为NH3和HCN,NH3与HCN的质量比由生物质燃料种类决定;第二阶段是焦油热裂解和燃烧,产生HCN、NH3和HNCO,考虑到HNCO含量相对较少,且是通过生成HCN来对NOx排放产生影响,因此忽略HNCO的生成;第三阶段是即燃碳氮被氧化转化为NOx[15]。在生物质CFB锅炉燃烧过程中由于燃料颗粒较大,锅炉炉膛燃烧的发热量中,当前时刻的给料量仅占其中的极少部分,而大量存储在炉膛中燃料的燃烧发热量为当前锅炉主导发热量,将当前大量存储在炉膛中燃烧的物质称为即燃碳。燃料氮转化途径如图1所示[16]。

图1 燃料氮的转化途径Fig.1 Conversion pathway of fuel nitrogen

图2 NOx排放模型逻辑图Fig.2 Logic diagram of NOx emission model

燃料氮生成NOx后,NOx在炉内发生自还原反应,建立CFB炉内自还原模型,需同时考虑2种还原反应。其一是NO均相还原,本文所用生物质CFB炉膛温度在1 000 K左右,在此温度下,占据炉内气体份额最多的CO几乎不还原NO,均相还原NO的主要成分为H2、烃类物质以及NH3[17]。其二是即燃碳与NO之间的气固异相反应,生物质CFB是中低温燃烧,燃烧反应速率较低,因此炉内存在的大量即燃碳不仅提供了自还原反应吸附表面,还与NO发生了异相还原反应[9]。

2 生物质CFB NOx排放质量浓度模型

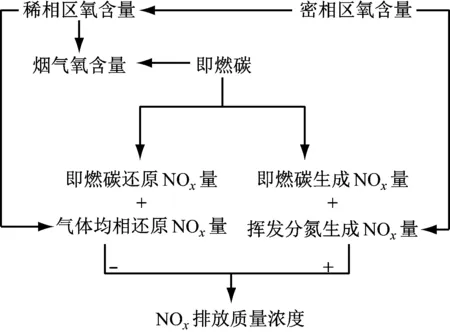

笔者以即燃碳模型与氧量模型为基础,建立炉内NOx自生成模型及自还原模型,自生成模型分为挥发分氮生成与即燃碳氮生成两部分,自还原模型包括气体均相还原和即燃碳还原两部分,前者减后者即为NOx排放质量浓度。挥发分氮析出模型涉及到密相区氧含量,气体均相还原NOx模型涉及到稀相区氧含量,计算烟气氧含量需要知道即燃碳的燃烧速率,各个模型互辅互承,共同构成NOx排放质量浓度预测模型。

2.1 氧量模型

从生物质燃料燃烧过程中NOx的生成机理可知,无论是挥发分氮还是即燃碳氮,只有在氧存在的条件下才能被氧化,氧量变化对NOx排放量的影响较为显著,较低的氧量变化即可有效控制NOx排放量,但氧量的高低同时还会影响锅炉的燃烧效率和锅炉排烟热损失,所以建立准确的氧量机理预测模型具有重要意义。

燃料在空气中正常燃烧速率为B/tB(其中B为燃料剩余量,tB为固体燃料燃烧时间),但是燃烧剧烈程度与氧含量息息相关,氧含量越高燃烧越剧烈,氧含量越低燃烧越平缓,用密相区氧含量与一次风入炉时氧含量的比值来表示燃料燃烧的剧烈程度。给料遵循质量守恒定律,燃料剩余量B[18]可表示为

(1)

式中:wh为挥发分质量分数,%;qm,c为给料质量流量,kg/s;φom为密相区氧体积分数,%;FO1为一次风氧含量,%;t为时间,s。

密相区氧体积分数考虑一次风带入带出氧量以及床料消耗氧量,建立如下模型:

(2)

式中:Vm为密相区容积,m3;F1为一次风风速,m3/h;ηB为固体燃料耗氧系数。

稀相区氧体积分数考虑一次风带入氧量、一二次风带出氧量以及燃料挥发分消耗氧量,建立如下模型:

(3)

式中:φox为稀相区氧体积分数,%;Vx为稀相区容积,m3;F2为二次风风速,m3/h;FO2为二次风氧含量,%;ηh为挥发分耗氧系数。

本文所用氧量测点在过热器下方,考虑一二次风以及给料量等因素,烟气氧体积分数[19]可表示为

(4)

式中:Vc为炉膛出口到过热器下方区域容积,m3;φo为烟气氧体积分数,%;ηxf为旋风分离器分离效率,%;ηhr为挥发分燃烧份额,%;φohin为挥发分带入氧体积分数,%;φohr为挥发分燃烧消耗氧体积分数,%;T0为273.15 K;γm为气体摩尔体积,L/mol;Ty为排烟温度,K;rsc为即燃碳颗粒燃烧速率,kg/s;ηscr为即燃碳的燃烧份额,%。

一次风吹入的燃料可分为4部分:首先是燃烧放热,其次还有一部分积蓄到床料中,经上面两步还没有燃尽的,当作损失存在于飞灰和底渣中。对这四步建立如下模型[20]

(5)

式中:Bsc为即燃碳量,kg;wc为生物质燃料收到基碳质量分数,%;qm,ZF为排放灰渣飞灰质量流量,kg/s;wcZF为排放灰渣飞灰含碳质量分数,%。

即燃碳颗粒燃烧速率为

(6)

式中:M(C)为碳的摩尔质量,g/mol;ksc为即燃碳颗粒燃烧速率常数;cO2m为密相区氧气浓度,kmol/m3;dc为即燃碳颗粒直径,m;ρc为即燃碳颗粒密度,kg/m3。

在氧量数据处理过程中,考虑炉膛下部温度,得到密相区氧气摩尔浓度如下:

(7)

式中:Tm为密相区温度。

2.2 NOx自生成模型

NOx的自生成过程复杂,本文做如下简化:燃料氮分为挥发分氮和即燃碳氮,且两者的转化率相同;挥发分氮分为HCN和NH3两部分;最终排放的NOx均为NO,且进入炉膛立即被转换;自生成过程全部在密相区进行。

简化后的模型包括NO、HCN、NH3、O2、H2和H2O 5种成分。假设HCN被氧化的反应为一级反应,其生成NO的反应速率[10]可表示为

(8)

式中:rHCN-NO为HCN氧化生成NO的反应速率,kmol/(m3·s);kHCN-NO为HCN氧化生成NO的反应动力学参数常数;EHCN-NO为HCN氧化生成NO的反应活化能,kJ/kmol;R为气体常数,8.319 kJ/(mol·K);cHCN为HCN的浓度,kmol/m3。

考虑给料量、挥发分份额、床温、一二次风量、炉内氧体积分数、积蓄的即燃碳等因素,炉内HCN的摩尔浓度可表示为

(9)

式中:V为炉膛容积,m3;wh_N为生物质挥发分氮质量分数,%;wh_N(HCN)为挥发分氮中HCN质量分数,%;M(HCN)为HCN的摩尔质量,g/mol;F为总风速率,m3/h;M(N)为N的摩尔质量,g/mol;M(NO)为NO的摩尔质量,g/mol;rNO-CxHy为CxHy还原NO的反应速率,kmol/(m3·s);RN为燃料氮转化率,%。

RN与燃料挥发分相关,其经验式[21]为

(10)

即燃碳氮取决于燃料结构,据此引入1个参数μ(即燃碳氮与生物质燃料收到基氮的关系系数)。生物质挥发分氮质量分数wh_N[10]可表示为

(11)

式中:wN为生物质燃料收到基氮质量分数,%。

假设NH3被氧化的反应为一级反应,其生成NO的反应速率可表示为

(12)

式中:rNH3-NO为NH3氧化生成NO的反应速率,kmol/(m3·s);kNH3-NO为NH3氧化生成NO的反应动力学参数常数;αT0为密相区温度指数常数;ENH3-NO为NH3氧化生成NO的反应活化能,kJ/kmol;cNH3为NH3的浓度,kmol/m3;cH2为氢气的浓度,kmol/m3。

同样考虑给料量、一二次风量等因素,建立炉内NH3摩尔浓度模型,可表示为

(13)

式中:wh_N(NH3)为挥发分氮中NH3质量分数,%;M(NH3)为NH3的摩尔质量,g/mol;rNO-NH3为NH3还原NO的反应速率,kmol/(m3·s)。

生物质燃料在挥发分析出后,剩余在即燃碳中的即燃碳氮会随着燃烧氧化为NO,其反应速率[9]可表示为

(14)

式中:rsc_N为即燃碳氮氧化生成NO的反应速率,kg/s;ksc_N为即燃碳氮氧化生成NO的反应动力学常数,与密相区温度有关,%;wsc_N为即燃碳氮质量分数,%;wsc_C为燃料剩余碳质量分数,%。

即燃碳氮质量分数表达式为

(15)

炉膛内NO自生成速率表达式为

rNOs=M(NO)Vm(rHCN-NO+rNH3-NO)+rsc_N

(16)

式中:rNOs为NO自生成速率,kg/s。

2.3 NOx自还原模型

NOx的自还原过程复杂,本文做如下简化:自还原分为均相还原与异相还原,均相还原只考虑还原气体的主要成分H2、烃类物质以及NH3;均相还原在稀相区进行,异相还原在密相区进行。

生物质CFB炉内复杂反应过程中,假定同时产生CO和CO2,二者关系平衡式为

(17)

考虑床温、粒径、风量、炉内氧体积分数、即燃碳等因素,CO的浓度可表示为

(18)

式中:cCO为CO浓度,kmol/m3;φ为化学反应的机械因子,与床温和即燃碳颗粒直径强相关;M(CO)为CO的摩尔质量,g/mol;kCO2为CO氧化速率常数;cO2x为稀相区氧气摩尔浓度。

cO2x可表示为

(19)

式中:Tx为稀相区温度,K。

H2还原NO的反应速率rNO-H2表达式为

(20)

式中:rNO-H2为H2还原NO的反应速率,kmol/(m3·s);kNO-H2为H2还原NO的反应动力学参数常数;ENO-H2为H2还原NO的反应活化能,kJ/kmol;cNOx为稀相区NO浓度,kmol/m3。

有研究表明,在生物质燃烧产生的热解气中,H2浓度与CO浓度存在一定的比例关系[14]:

cH2=kH2cCO

(21)

式中:kH2为H2浓度与CO浓度关系系数,%。

NH3还原NO的反应速率rNO-NH3表达式为

(22)

式中:kNO-NH3为NH3还原NO的反应动力学参数常数;ENO-NH3为NH3还原NO的反应活化能,kJ/kmol。

烃类物质对NO的还原作用主要通过中间组分HCN来实现[17],其反应速率可表示为

(23)

式中:kNO-CxHy为CxHy还原NO的反应动力学参数常数;ENO-CxHy为CxHy还原NO的反应活化能,kJ/kmol。

NO被即燃碳还原的异相反应速率可表示为

(24)

式中:rNO-sc为即燃碳异相还原NO的速率,kmol/s;kNO-sc为即燃碳异相还原NO的反应动力学参数常数;ENO-sc为即燃碳异相还原NO的反应活化能,kJ/kmol;S为即燃碳反应面积,m2;cNOm为密相区NO浓度,kmol/m3。

炉膛内NO自还原速率rNOy表达式为

(25)

2.4 NOx排放质量浓度

根据上述3个模型,NOx的自生成量减去自还原量,即为NOx的排放质量浓度,其表达式为

(26)

式中:ρNO为NO排放质量浓度,kg/m3;k1为NOx自还原反应折算系数。

此外,建立NO密相区浓度模型,可表示为

(27)

NO稀相区浓度模型表达式为

(28)

3 仿真验证

3.1 研究对象

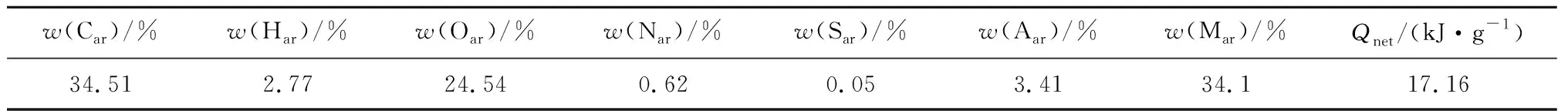

本锅炉额定蒸汽温度为540 ℃,额定蒸汽压力为9.8 MPa,为单锅筒横置式,单炉膛,自然循环,全悬吊结构,全钢架π型布置。锅炉采用紧身封闭布置,主要由炉膛、绝热旋风分离器、自平衡回料阀和尾部对流烟道组成。锅炉燃料元素分析结果见表1。

表1 燃料元素分析Tab.1 Ultimate analysis of fuel

3.2 烟气氧体积分数模型验证

NOx排放预测模型是建立在生物质CFB燃烧及流动模型上的,通过验证其烟气氧体积分数来检测模型的准确性。

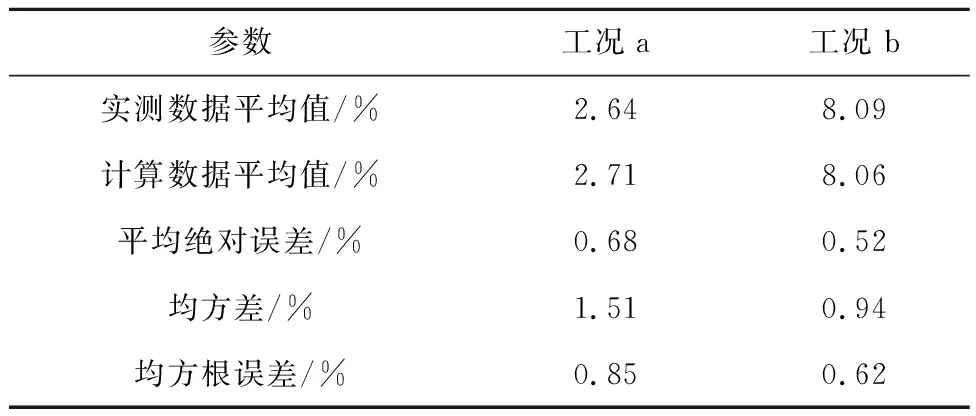

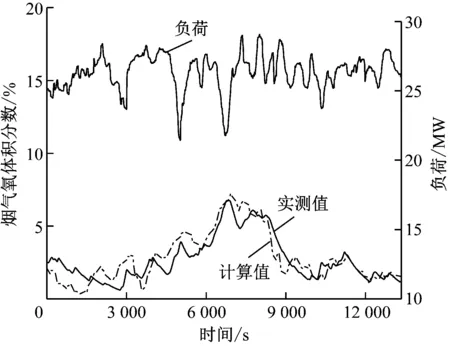

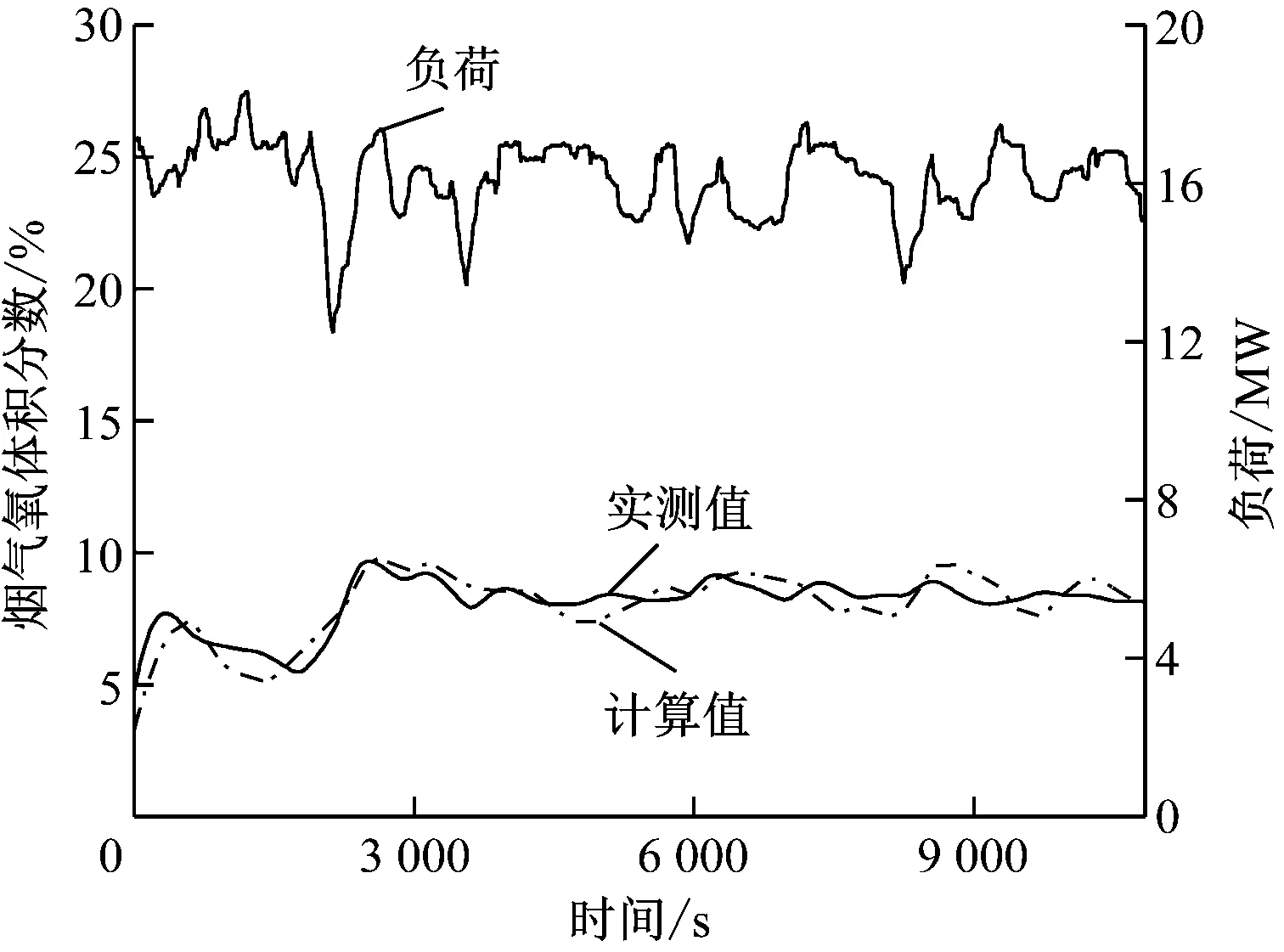

图3和图4分别给出了工况a和工况b烟气氧体积分数计算值和实测值的对比。如图3所示,工况a为机组运行13 350 s的数据,机组运行负荷均值为26.32 MW,负荷波动最大速率为2.61%/min,负荷波动最大范围为5.99 MW。如图4所示,工况b为机组运行10 800 s的数据,机组运行负荷均值为16.12 MW,负荷波动最大速率为5.01%/min,负荷波动最大范围为5.09 MW。排烟氧体积分数计算值与实测值的误差见表2,工况a平均绝对误差为0.68%、均方差为1.51%、均方根误差为0.85%;工况b平均绝对误差为0.52%、均方差为0.94%、均方根误差为0.62%。工况a和工况b的误差均在机组实际运行的接受范围内。

表2 排烟氧体积分数计算值与实测值数据分析Tab.2 Data analysis of calculated and measured values of oxygen content in exhaust gas

图3 工况a烟气氧体积分数验证Fig.3 Verification for oxygen content in the flue gas under condition a

图4 工况b烟气氧体积分数验证Fig.4 Verification for oxygen content in the flue gas under condition b

3.3 NOx排放质量浓度验证

为验证脱硝模型的准确性,分别取该机组工况a和工况b运行数小时的运行数据,代入模型进行验证。

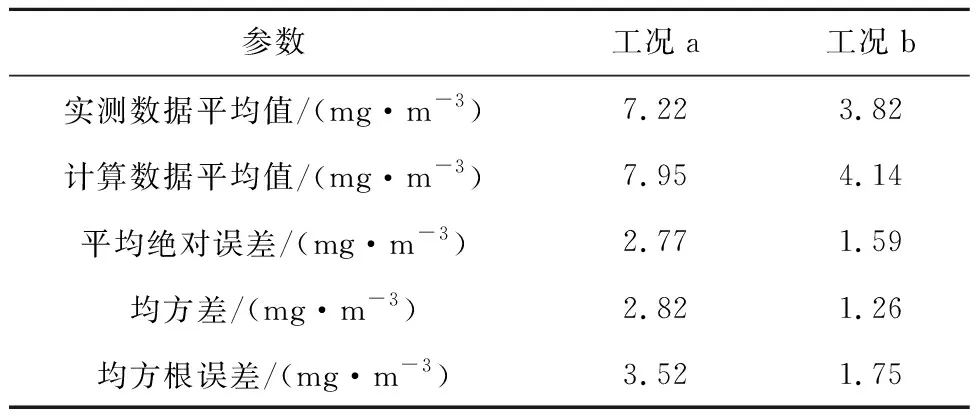

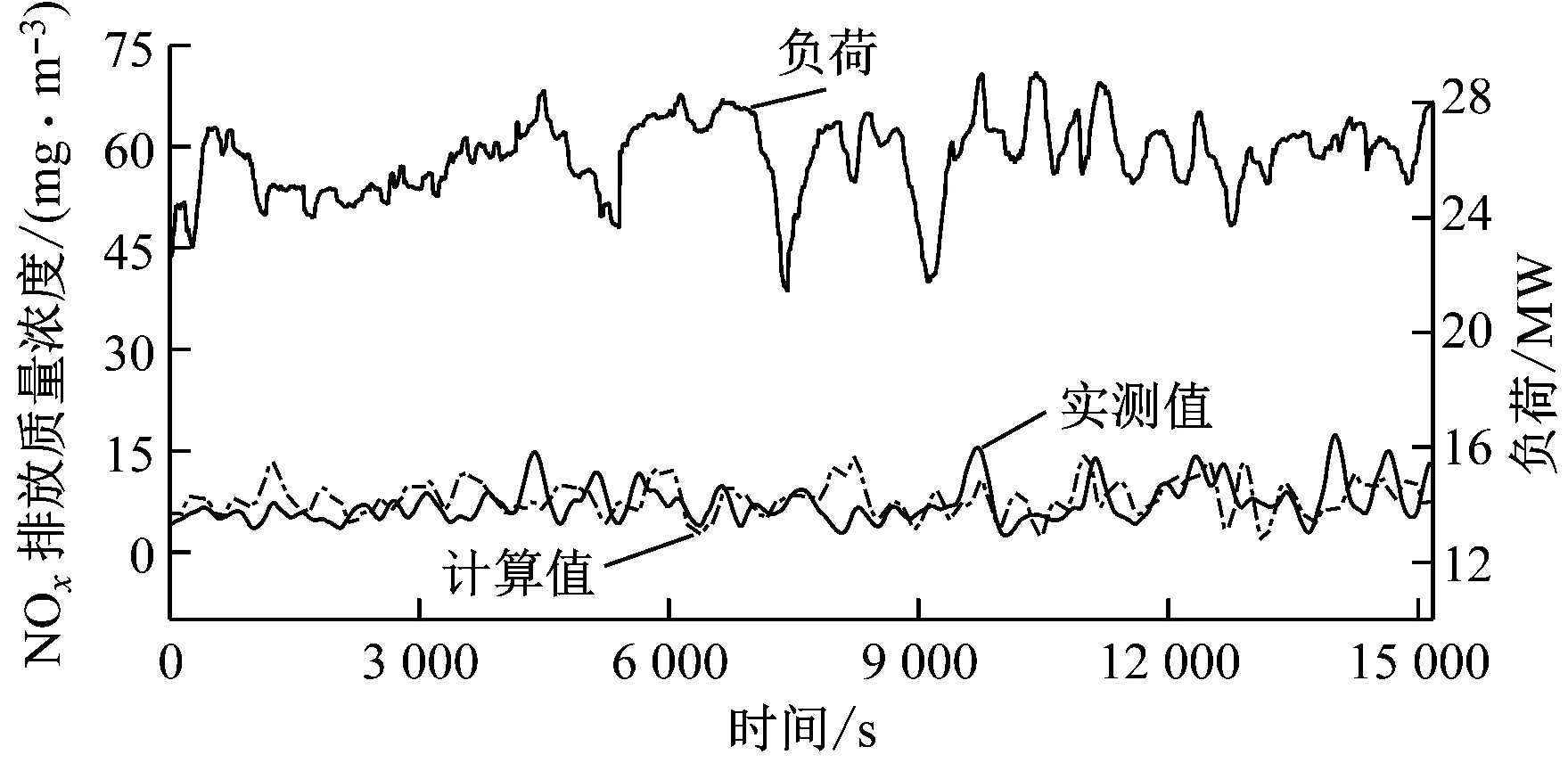

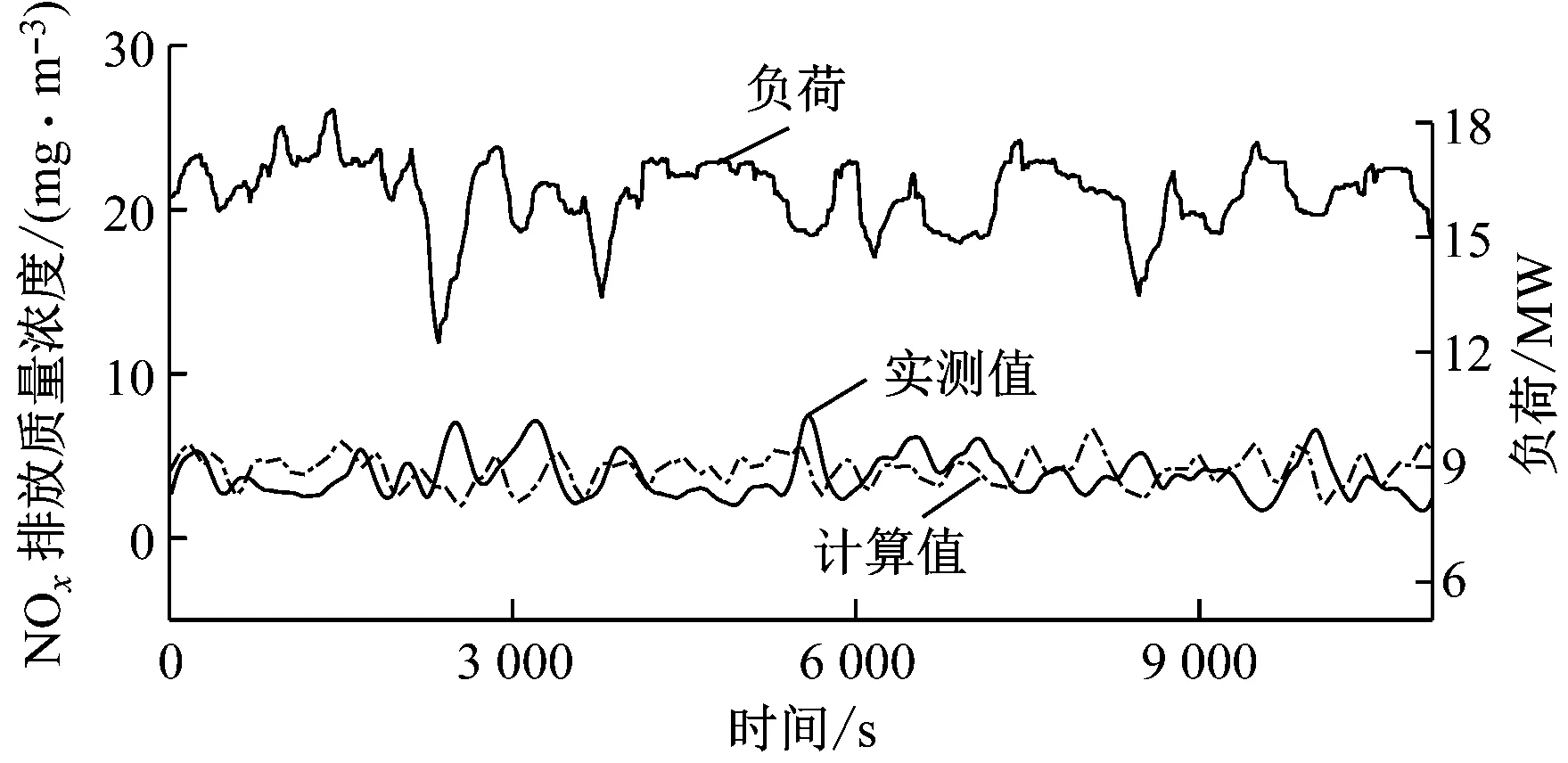

图5和图6分别给出了工况a和工况b NOx排放质量浓度计算值和实测值的对比。如图5所示,工况a取机组运行15 180 s的数据,机组运行负荷均值为26.19 MW,负荷波动最大速率为2.61%/min,负荷波动最大范围为5.99 MW。工况a模型预测时间约为2 min,如表3所示,平均绝对误差为2.77 mg/m3、均方差为2.82 mg/m3、均方根误差为3.52 mg/m3。生物质CFB机组长期接近满负荷运行,当负荷降低时,锅炉燃烧不稳定,床温无法维稳,锅炉换热管道的寿命缩短,炉膛温度低,锅炉效率下降;当负荷更高时,锅炉诸多热损失加剧,锅炉经济性能下降。因此,研究安全稳定负荷运行时的各项基本参数特征具有重要意义。

表3 NOx排放质量浓度计算值与实测值数据分析Tab.3 Calculated and measured data analysis of NOx emission concentration

图5 工况a NOx排放质量浓度验证Fig.5 Verification for NOx emission mass concentration under condition a

图6 工况b NOx排放质量浓度验证Fig.6 Verification for NOx emission mass concentration under condition b

如图6所示,工况b为机组运行11 040 s的数据,机组运行负荷均值为16.02 MW,负荷波动最大速率为5.01%/min,负荷波动最大范围为5.09 MW。工况b模型预测时间约为2 min,如表3所示,平均绝对误差为1.59 mg/m3、均方差为1.26 mg/m3、均方根误差为1.75 mg/m3。50%运行负荷是生物质CFB机组运行的一种特殊工况,给料、送风不稳定,炉温降低,排烟温度降低,不利于机组NOx长期稳定排放,实验室条件下建立的理论模型在此负荷下适用性较差,本文模型大大提升了其适用性,符合实际工程中的需求。

3.4 开环阶跃试验

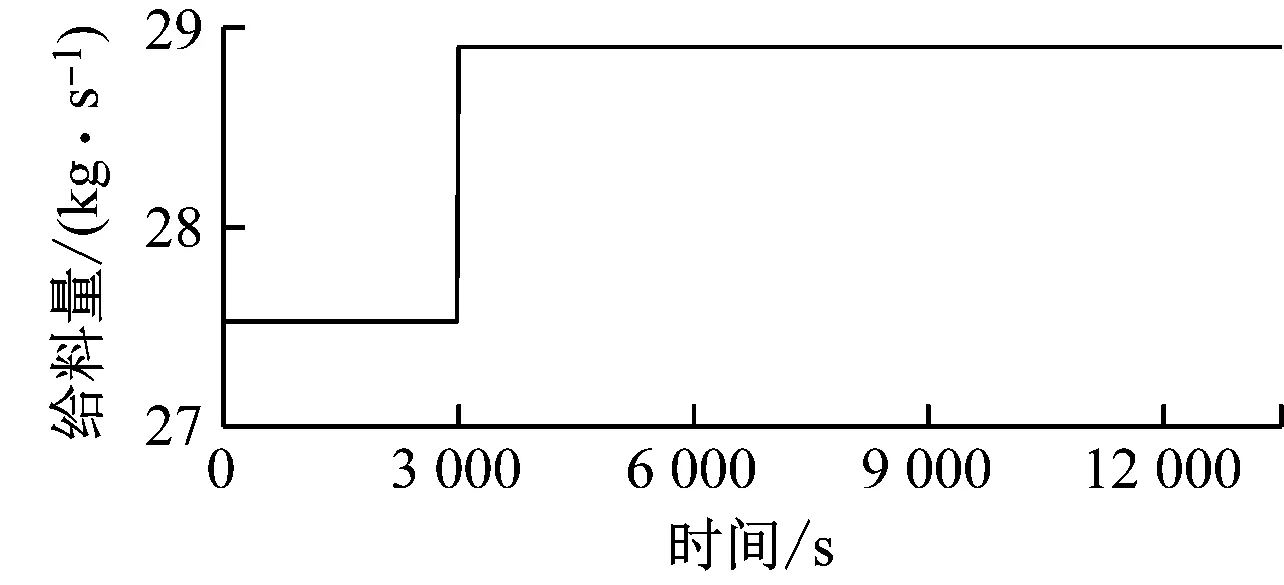

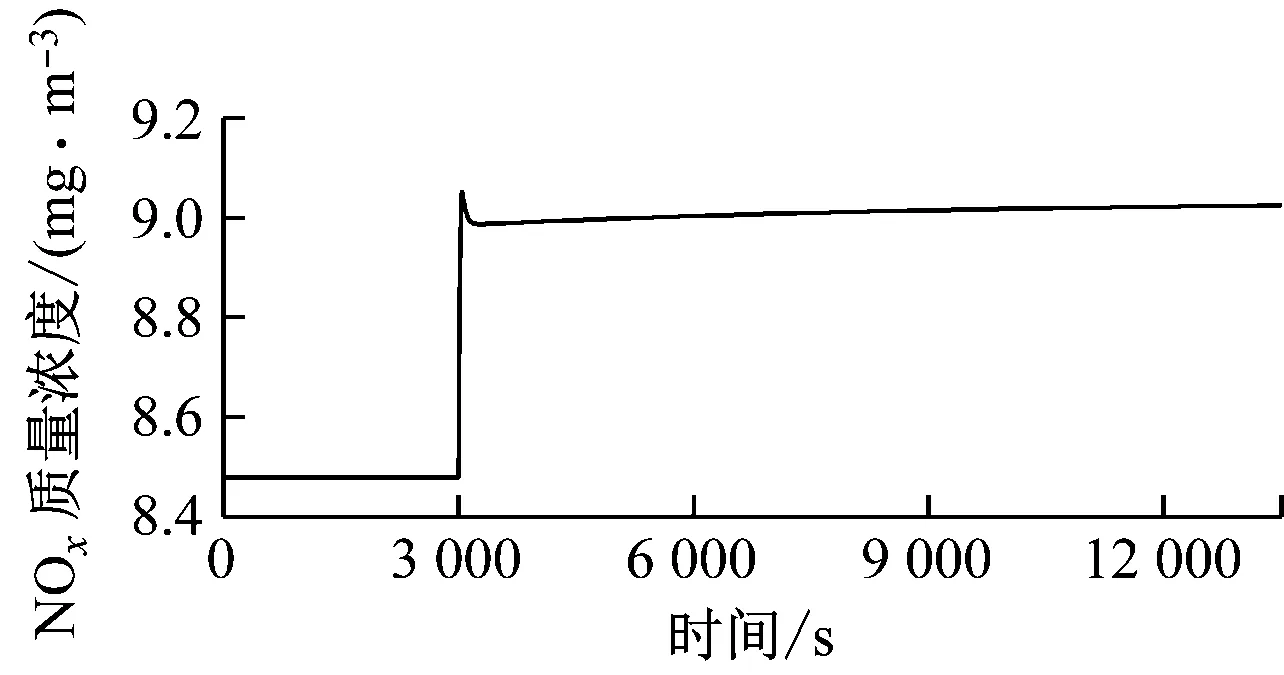

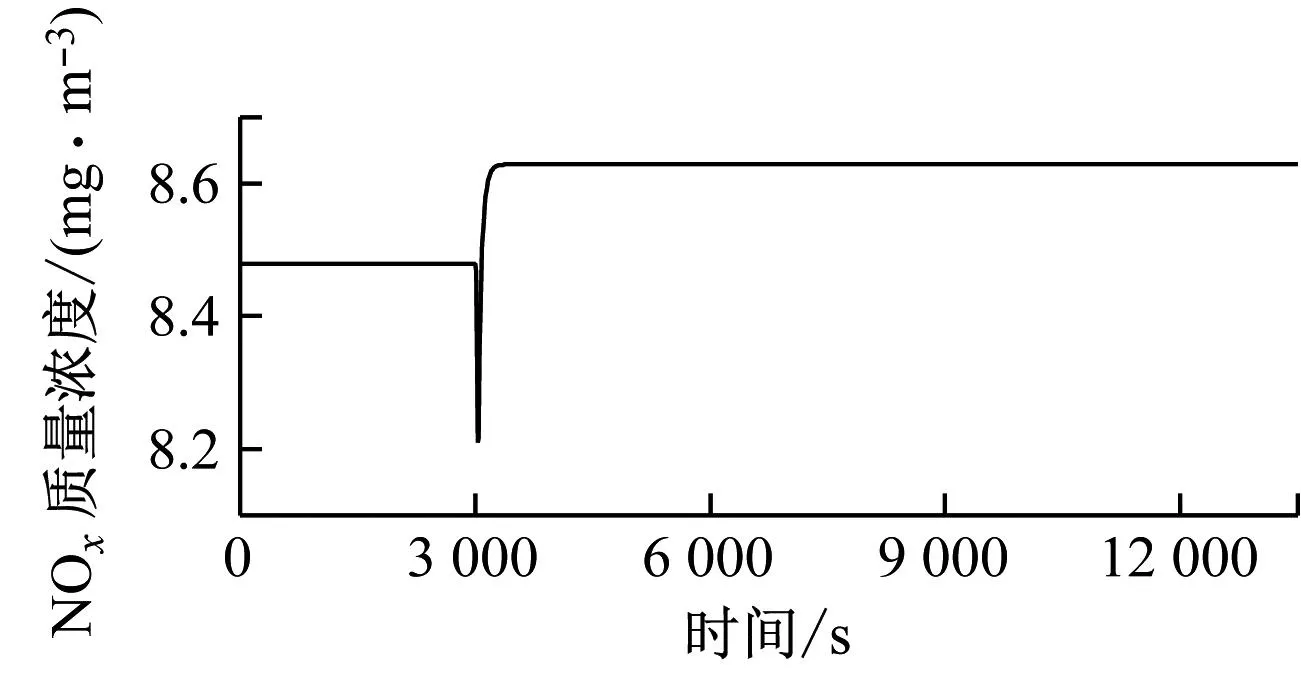

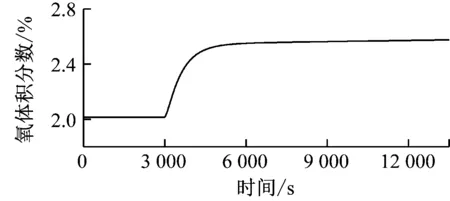

以该生物质CFB机组工况a运行参数为研究对象,在3 000 s时分别对给料量和二次风量进行阶跃扰动试验,捕捉NOx排放质量浓度及氧体积分数的动态特性。

如图7~图9所示,给料量增加5%时,NOx排放质量浓度先快速上升,然后逐渐下降,最后稳定在比初始值高的平衡点;而氧体积分数则快速下降,最后稳定在比初始值低的平衡点。当给入燃料时,燃料中的挥发分快速析出,NOx排放质量浓度就会立即上升,由于给料量增加,炉内耗氧量增加,氧体积分数减少,炉内还原气氛增强,但NOx生成量仍然高于还原量,因此当NOx排放质量浓度稍稍下降后,便平衡在高于初始值的位置。

图7 3 000 s时给料量阶跃Fig.7 Step of the feed rate at 3 000 s

图8 给料量阶跃时NOx排放质量浓度的变化Fig.8 Change of NOx emission mass concentration during the step of the feed rate

图9 给料量阶跃时氧体积分数的变化Fig.9 Change of oxygen volume fraction during the step of the feed rate

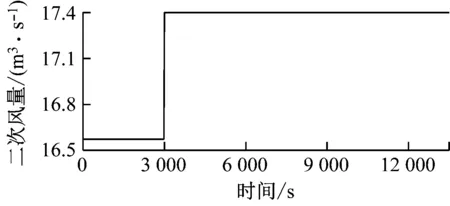

如图10~图12所示,二次风量增加5%时,NOx排放质量浓度先快速下降,然后逐渐上升,最后稳定在比初始值高的平衡点;而氧体积分数则快速上升,最后稳定在比初始值高的平衡点。当送入二次风时,会瞬间吹出炉内部分NOx,同时稀释炉内NOx质量浓度,并带入大量氧气,氧量增加,增强了炉内的氧化氛围,抑制NOx的还原作用,因此NOx排放质量浓度会先快速下降,但最终排放质量浓度平衡在高于初始值的位置。

图10 3 000 s时二次风阶跃Fig.10 Step of the secondary air flow at 3 000 s

图11 二次风阶跃时NOx质量浓度变化Fig.11 Change of NOx emission mass concentration during the step of the secondary air flow

图12 二次风阶跃时氧体积分数的变化Fig.12 Change of oxygen volume fraction during the step of the secondary air flow

4 NOx排放耦合分析与解耦设计

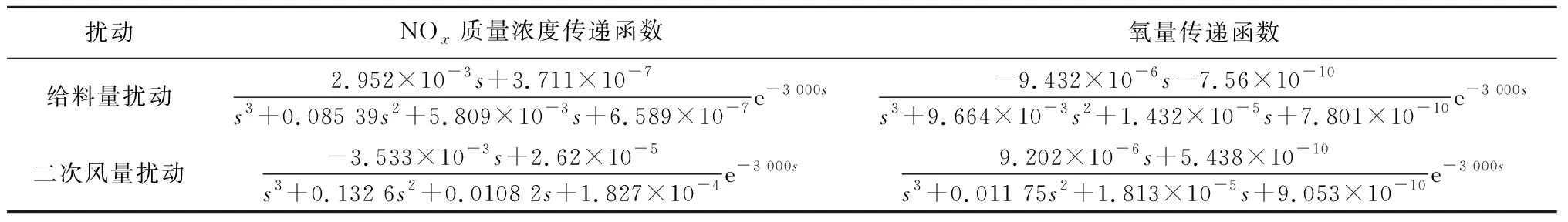

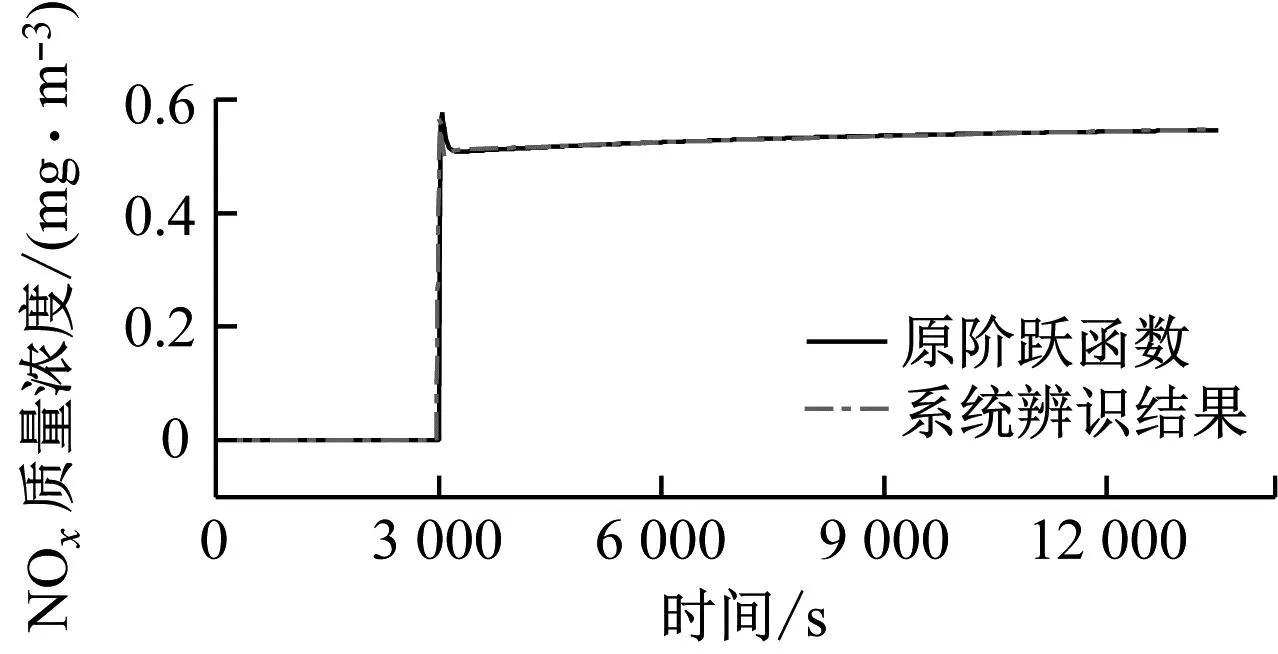

4.1 阶跃函数模型辨识

根据上面所确定的NOx排放机理模型,针对所选定的研究对象,对给料量和二次风量做阶跃响应试验,分别得到NOx排放质量浓度与烟气氧体积分数的实际变化。然后使用Matlab中的系统辨识工具箱(默认辨识方法为最小二乘法)辨识出拟合曲线与传递函数模型。

最小二乘拟合法:假定有一组数据xi和yi,i=1,2,…,N,并且己知此数据满足数学模型y=f(b,x),b为待定系数。最小二乘拟合法的目的即求解出待定系数,使如下目标函数J的值达到最小:

(29)

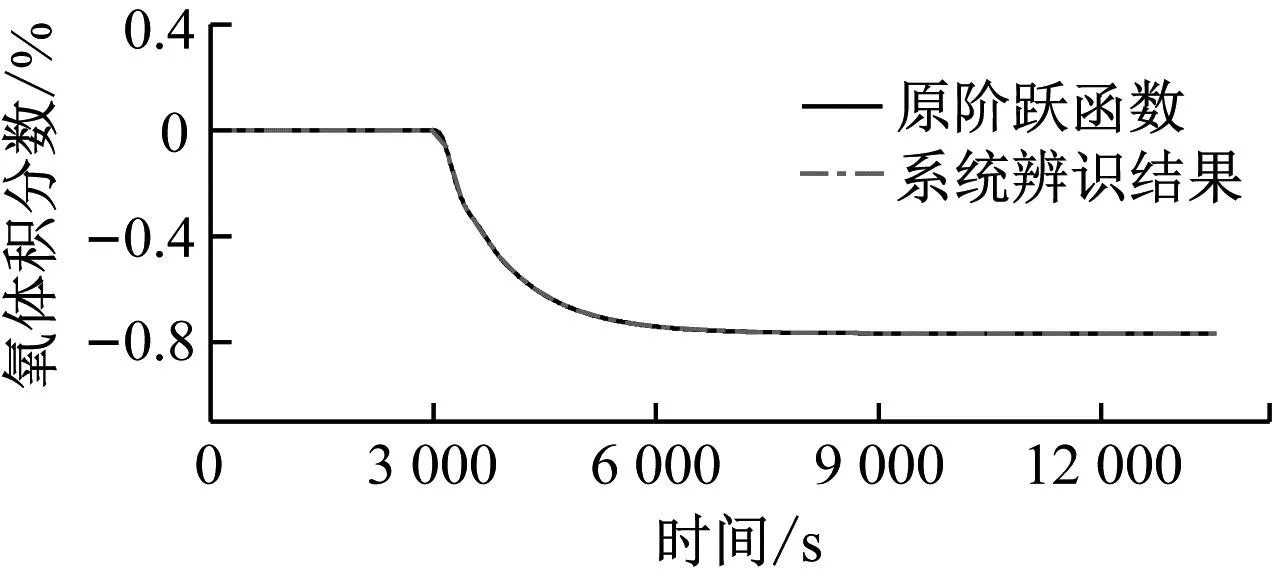

系统辨识工具箱采用3极点1零点模式的传递函数模型,阶跃函数辨识结果如表4所示,给料量扰动下NOx质量浓度的阶跃函数辨识精度为91.95%,氧体积分数的阶跃函数辨识精度为99.75%。二次风量扰动条件下NOx质量浓度的阶跃函数辨识精度为96.64%,氧体积分数的阶跃函数辨识精度为99.82%。辨识效果如图13~图16所示。

表4 阶跃函数辨识结果Tab.4 Identification results of step function

图13 给料量阶跃时NOx排放质量浓度阶跃函数辨识效果Fig.13 Identification effect of NOx emission mass concentration step function during the step of the feed rate

图14 二次风阶跃时NOx排放质量浓度阶跃函数辨识效果Fig.14 Identification effect of NOx emission mass concentration step function during the step of the secondary air flow

图15 给料量阶跃时氧体积分数阶跃函数辨识效果Fig.15 Identification effect of oxygen volume fraction step function during the step of the feed rate

图16 二次风阶跃时氧体积分数阶跃函数辨识效果Fig.16 Identification effect of oxygen volume fraction step function during the step of the secondary air flow

4.2 NOx排放耦合分析

NOx排放系统是多输入多输出的复杂系统,NOx排放质量浓度与氧体积分数耦合度的大小可用相对增益进行表述[22],相对增益矩阵Λ为

(30)

若矩阵内元素λij∈(0,1),则表明通道ui-yj间存在耦合作用,其中ui为输入变量,yi为输出变量,当元素λij趋近于1时,通道的耦合性小,而当元素λij趋近于0时,通道的耦合性就越小,元素趋近于0时,通道匹配有误,应该对输入与输出变量进行重配;λij∈(1,+∞),据相对增益的每一行与列的和等于1的性质,得知一行或列内一定存在元素小于0,这是系统间存在正反馈,此通道变量配对不合理,须再次进行选择;当一行(列)内的元素相近或者相等时,通道间的耦合作用强,需要对相关系统进行解耦;当对角线上元素为1时通道间没有耦合作用[23]。

对NOx排放系统来说,NOx排放质量浓度与氧体积分数的耦合状况能够通过计算得出。将其耦合关系按矩阵形式表示为

(31)

联系相对增益公式,将上述传递函数的增益代入矩阵,得

(32)

由式(32)可知,NOx排放质量浓度与氧体积分数间存在严重耦合,须对它们解耦,否则耦合性强的特性会使系统的整体控制性能降低,包括其响应速度、控制精确度及鲁棒性都会受到影响而有所降低。

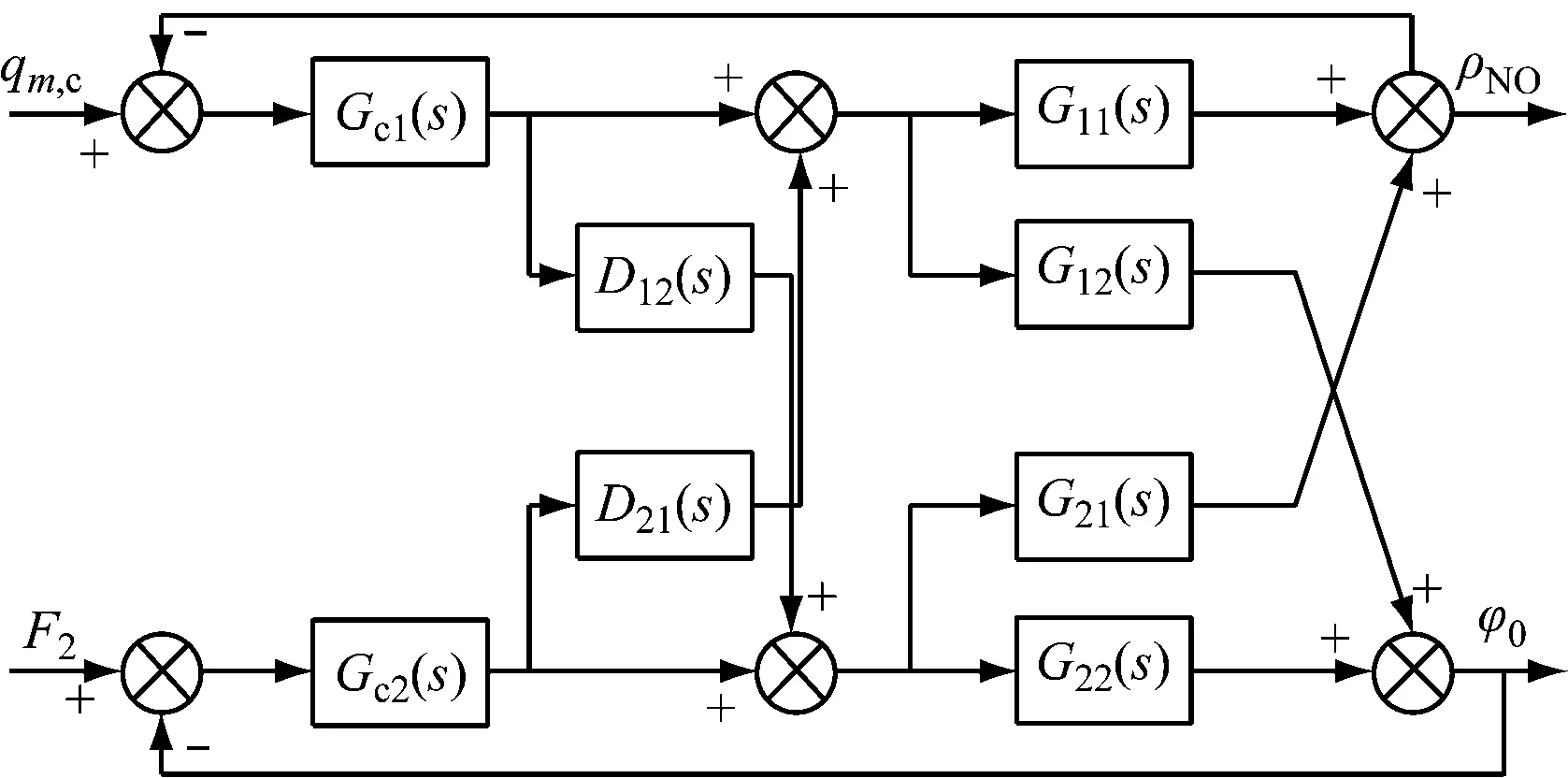

4.3 NOx排放解耦设计

CFB NOx排放系统中NOx排放质量浓度与氧体积分数的耦合性强,相互干扰,控制效果不理想。因此,引用解耦算法,将多输入多输出控制系统转化成单输入单输出的形式,进而提升系统的控制性能。在各类复杂的工业控制过程中,耦合现象是很常见的也是一般会存在的问题。现阶段,解耦部分通常使用的设计方案主要包括简化对角解耦设计和前馈补偿解耦设计等。

简化对角解耦设计、前馈补偿解耦设计分别如图17和图18所示,其中解耦补偿器部分为

图17 简化对角解耦控制系统Fig.17 Simplified diagonal decoupling control system

图18 前馈补偿解耦控制系统Fig.18 Feedforward compensation decoupling control system

D12(s)=-G12(s)/G22(s)

(33)

D21(s)=-G21(s)/G11(s)

(34)

4.4 NOx排放解耦控制仿真试验

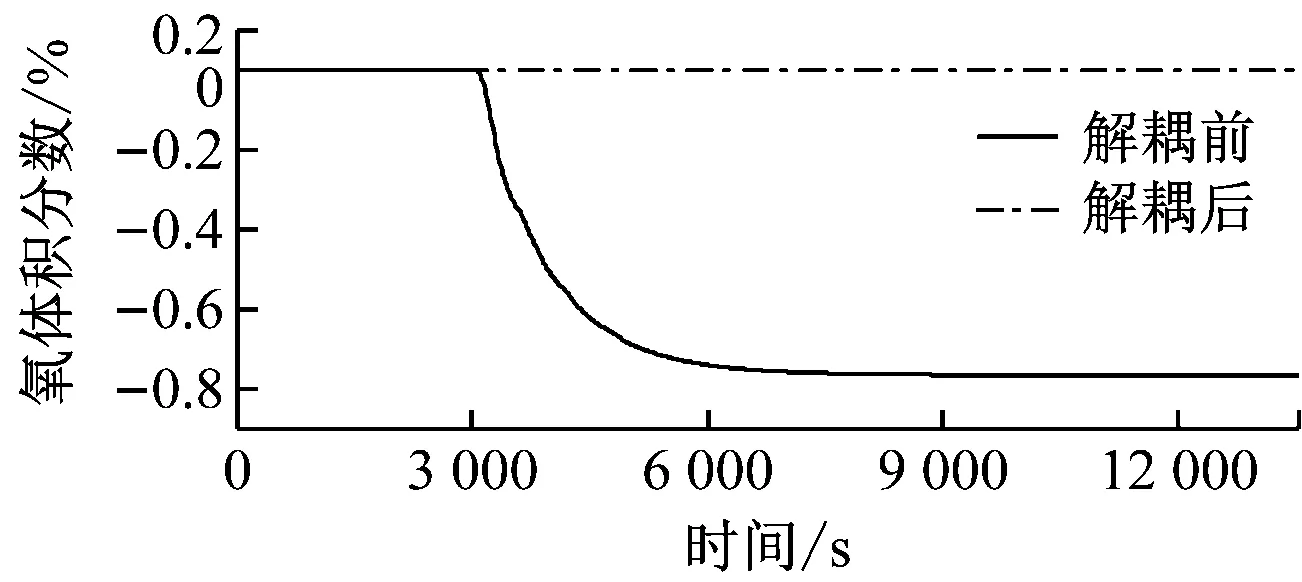

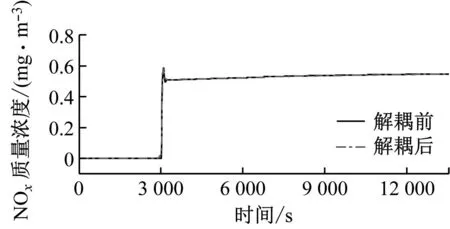

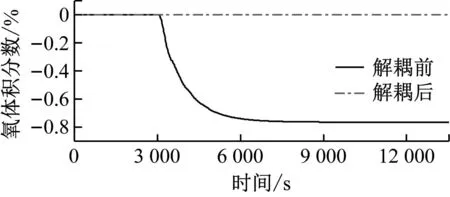

分别对给料量、二次风量进行阶跃扰动,经简化对角解耦后NOx排放质量浓度与氧体积分数的响应曲线与未经解耦响应曲线的对比见图19~图22。

图19 给料量扰动下NOx质量浓度响应简化对角解耦对比Fig.19 Comparison of the responses of NOx mass concentration under disturbance of the feed rate before and after simplified diagonal decoupling

图19和图20分别为给料量扰动和二次风量扰动下NOx质量浓度的响应曲线,图21和图22分别为给料量扰动和二次风量扰动下氧体积分数的响应曲线,图中实线为解耦前响应曲线,虚线为解耦后响应曲线。由图19~图22可知,给料量扰动时,解耦后氧体积分数的变化相对于解耦前可以忽略不计;而当二次风量扰动时,解耦后的NOx质量浓度变化量相对于解耦前无限趋近于0,即消除了给料量对氧体积分数、二次风量对NOx质量浓度的影响。但是不希望产生变化的变量在该解耦法的作用下也产生了一定的变化。

图20 二次风扰动下NOx质量浓度响应简化对角解耦对比Fig.20 Comparison of the responses of NOx mass concentration under disturbance of the secondary air flow before and after simplified diagonal decoupling

图21 给料量扰动下氧体积分数响应简化对角解耦对比Fig.21 Comparison of the responses of oxygen volume fraction under disturbance of the feed rate before and after simplified diagonal decoupling

图22 二次风扰动下氧体积分数响应简化对角解耦对比Fig.22 Comparison of the responses of oxygen volume fraction under disturbance of the secondary air flow before and after simplified diagonal decoupling

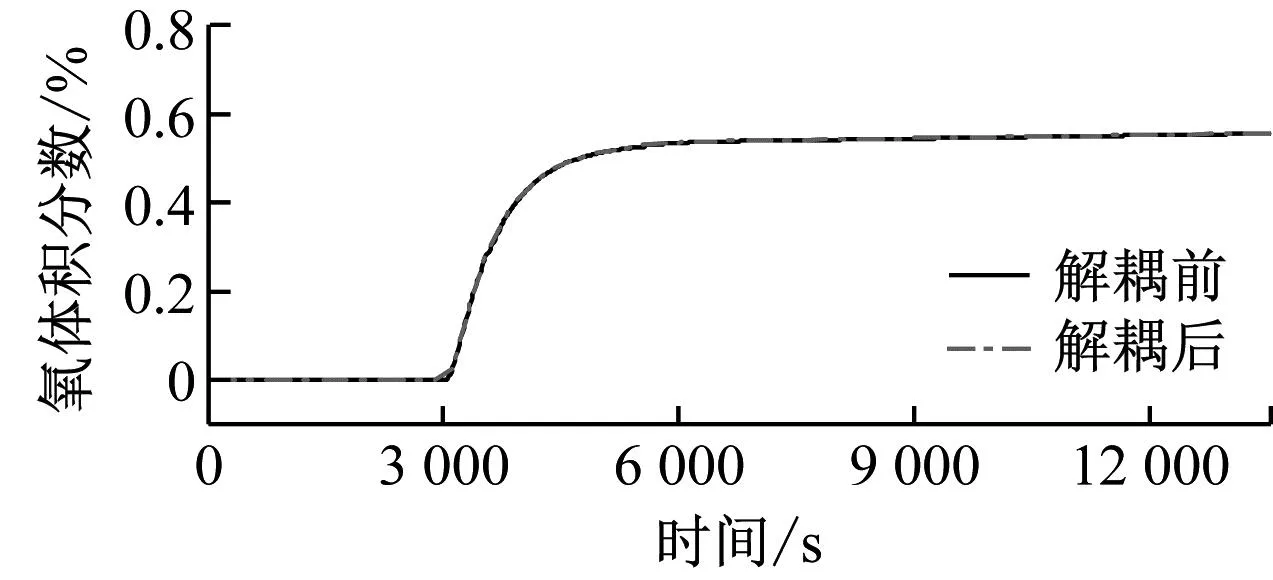

分别对给料量、二次风量进行阶跃扰动时,经前馈补偿解耦控制后NOx排放质量浓度与氧体积分数的响应曲线与未经解耦的响应曲线的对比见图23~图26。

图23 给料量扰动下NOx质量浓度响应前馈补偿解耦对比Fig.23 Comparison of the responses of NOx mass concentration under disturbance of the feed rate before and after feedforward compensation decoupling

图23和图24分别为给料量扰动和二次风量扰动下NOx质量浓度的响应曲线,图25和图26分别为给料量扰动和二次风量扰动下氧体积分数的响应曲线,图中实线为解耦前的响应曲线,虚线为解耦后的响应曲线。由图23~图26可以看出,简化对角解耦及前馈补偿解耦控制均能起到较好的解耦效果,当给料量进行扰动时,解耦后氧体积分数的变化相对于解耦前可以忽略不计;而当二次风量进行扰动时,解耦后的NOx质量浓度变化量相对于解耦前无限趋近于0,也可以忽略其影响。但是简化对角解耦算法会对希望进行控制的被控对象造成相对较大的影响,而前馈补偿解耦在希望被控对象的响应曲线上与解耦前的差异非常小,在这一点上前馈补偿解耦算法的解耦效果要优于简化对角解耦算法,故选取前馈解耦算法作为解耦补偿器的控制策略。

图24 二次风扰动下NOx质量浓度响应前馈补偿解耦对比Fig.24 Comparison of the responses of NOx mass concentration under disturbance of the secondary air flow before and after Feedforward compensation decoupling

图25 给料量扰动下氧体积分数响应前馈补偿解耦对比Fig.25 Comparison of the responses of oxygen volume fraction under disturbance of the feed rate before and after feedforward compensation decoupling

图26 二次风扰动下氧体积分数响应前馈补偿解耦对比Fig.26 Comparison of the responses of oxygen volume fraction under disturbance of the secondary air flow before and after feedforward compensation decoupling

5 结论

(1) 利用即燃碳模型与氧量模型建立了生物质CFB锅炉NOx排放质量浓度模型,模型精度可基本满足130 t/h生物质CFB的工程实际需求。模型计算量较实测量提前2 min,预测效果良好。安全负荷运行下的模型计算值平均绝对误差为1.23 mg/m3、半负荷运行下的模型计算值平均绝对误差为0.70 mg/m3。

(2) 对给料量、二次风量进行开环阶跃响应试验,得到NOx排放质量浓度及氧体积分数阶跃响应曲线。给料量上升,NOx排放质量浓度上升,氧体积分数下降;二次风量上升,NOx排放质量浓度先下降后上升,氧体积分数上升。阶跃响应试验结果为NOx排放质量浓度控制优化提供了方向。

(3) 对NOx排放质量浓度与氧体积分数的耦合关联度进行了分析,并采用当前常用的简化对角解耦法与前馈补偿解耦法对两系统进行解耦,仿真结果证明前馈补偿解耦法能够行之有效地解除NOx排放质量浓度与氧体积分数间的强耦合性,实现单输入单输出的回路控制,对实现快速、精准的控制提供了基础。

(4) 本文所建立的模型具有较高精度,阶跃试验得到NOx排放质量浓度及氧体积分数的动态特性,可为生物质CFB动态运行过程中的NOx控制提供运行指导,对强耦合性的NOx排放系统进行解耦设计,取得了较好的解耦结果,后续将以此模型及其解耦控制为基础,建立相应的自动控制策略。