葡萄糖酸钠对大掺量石灰石粉水泥浆体水化行为的影响

2024-01-18朱鹏飞石研然蒋林华储洪强

朱鹏飞,余 熠,石研然,蒋林华,储洪强,徐 菲,徐 宁

(1.南京水利科学研究院 材料结构研究所,南京 210024; 2.河海大学 力学与材料学院,南京 210098)

0 引 言

随着我国“西部大开发”战略和“一带一路”倡议等的实施,我国西部地区及“一带一路”沿线国家规划了大量的大坝、港口以及桥梁等大体积混凝土结构工程。为了减少混凝土中水泥的用量,降低水化热、提高力学性能和耐久性,粉煤灰、矿渣等矿物掺合料被广泛地应用于混凝土中[1-3]。然而我国西部地区和“一带一路”沿线国家粉煤灰、矿渣等常用矿物掺合料紧缺,长距离运输会增加工程成本,石灰石粉作为一种绿色环保、廉价易得、性能良好的矿物掺合料被广泛应用于混凝土中[4-5]。

已经有大量的学者对石灰石粉水泥浆体的性能进行了研究。例如,Matschei等[6]研究发现,当石灰石粉掺量<5%时,石灰石粉能够改变AFm(Al2O3- Fe2O3-mono)相和AFt(Al2O3- Fe2O3-tri)相之间的转化平衡;De Weerdt 等[7]认为在粉煤灰-水泥二元胶凝材料体系中掺加5%的石灰石粉可以增加水泥浆体的抗压强度;Zajac等[8]通过对5%掺量石灰石粉的水泥浆体研究发现,石灰石粉的掺入改变了水泥中的离子浓度和水化产物相,且水泥浆体的后期强度和水化产物的Ca/Si有很大关系。这些研究为石灰石粉对水泥性能的影响研究奠定了基础,但是目前水泥中石灰石粉的掺量普遍在20%以下,掺20%以上的大掺量石灰石粉水泥各项性能鲜有研究。

大体积混凝土施工过程中需要进行温度控制,胶凝材料体系水化是造成混凝土水化温升的内因,因此有必要研究胶凝材料体系的水化行为。另外,为了降低大体积混凝土的水化热,在夏季施工时,会往大体积混凝土中掺加缓凝剂,缓凝剂的掺入势必会改变胶凝材料体系的水化行为。葡萄糖酸钠作为一种廉价易得的缓凝剂被广泛掺加到混凝土中[9-11]。因此,为了大体积混凝土结构的温度控制,有必要研究葡萄糖酸钠对胶凝材料体系水化行为的影响,但是目前葡萄糖酸钠对掺20%以上大掺量石灰石粉水泥水化行为的影响研究鲜有报道。

本文采用等温量热测试、X射线衍射(XRD)测试、热重测试以及相边界成核与生长模型研究了葡萄糖酸钠对大掺量石灰石粉水泥浆体水化进程、水化产物种类以及数量、水化动力学过程的影响,以期为我国西部地区及“一带一路”沿线国家规划的大体积混凝土结构工程的温度防裂研究提供参考数据。

1 试验材料与方法

1.1 试验材料

(1)水泥:采用南京海螺水泥有限公司生产的P·O 42.5级普通硅酸盐水泥(Ordinary Portland Cement,OPC),水泥安定性检测合格,其物理力学性能如表1所示,化学成分如表2所示。

表1 水泥的物理性能Table 1 Physical properties of cement

表2 水泥的主要化学组成Table 2 Chemical composition of cement

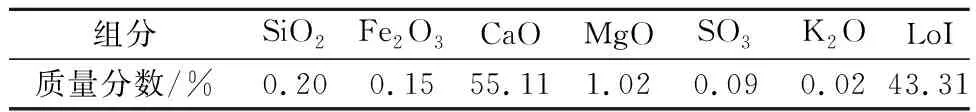

(2)石灰石粉:采用河北省行唐县鑫磊矿物粉体加工厂生产的石灰石粉(Limestone Powder,LP),石灰石粉的细度为448.7 m2/kg。其化学成分如表3所示。

表3 石灰石粉的主要化学组成Table 3 Chemical composition of limestone powder

(3)葡萄糖酸钠:采用上海阿拉丁生化科技股份有限公司生产的葡萄糖酸钠(Sodium Gluconate,SG),分析纯。

(4)水:采用南京自来水公司生产的自来水,符合国家标准。

1.2 试验方法

1.2.1 等温量热测试

等温量热试样的制备及测试:首先将等温量热仪调至20 ℃;将10 g胶凝材料和5 g水均匀搅拌,将搅拌均匀的胶凝材料浆体置于安瓿瓶中;最后将安瓿瓶放入等温量热仪监测胶凝材料浆体的水化放热速率和水化热。等温量热测试采用的设备是美国TA的TAM Air等温量热仪。水泥浆体配合比如表4所示。本文采用系统命名法,例如OPC-30LP-0.1SG表示30%的石灰石粉取代水泥,掺0.1%的葡萄糖酸钠。其余类推。

表4 水泥浆体配合比Table 4 Mix proportions of cement slurry

1.2.2 X射线衍射(X-Ray Diffraction,XRD)测试

XRD试样的制备:将不同掺量的石灰石粉水泥和一定比例的水均匀搅拌,然后置于10 mL的试样盒中,最后将制备好的试样放置在养护室(养护温度20 ℃;养护湿度95%)中养护到测试龄期。

XRD取样及测试:将达到测试龄期的水泥浆体试样从养护室中取出,擦干表面,并放置于真空干燥箱中烘烤,温度不超过45 ℃,时间为24 h。然后将水泥浆体置于研钵中粉磨,粉磨后将粉末试样过0.08 mm方孔筛,未能通过的试样继续用研钵粉磨、过筛,直至粉末全部通过,最后将所有粉磨样品装入事先编好号的密封袋中待测。XRD测试采用的设备是德国BRUKER AXS的D8-Advance XRD衍射仪。

1.2.3 热重(Thermogravimetry,TG)测试

TG试样的制备、取样及测试:TG测试试样的制备、取样与XRD测试试样的制备、取样相同。TG测试采用的设备是德国NETZSCH的STAR 409 PC热分析仪,温升速率为20 ℃/min。

2 试验结果与讨论

2.1 水化进程

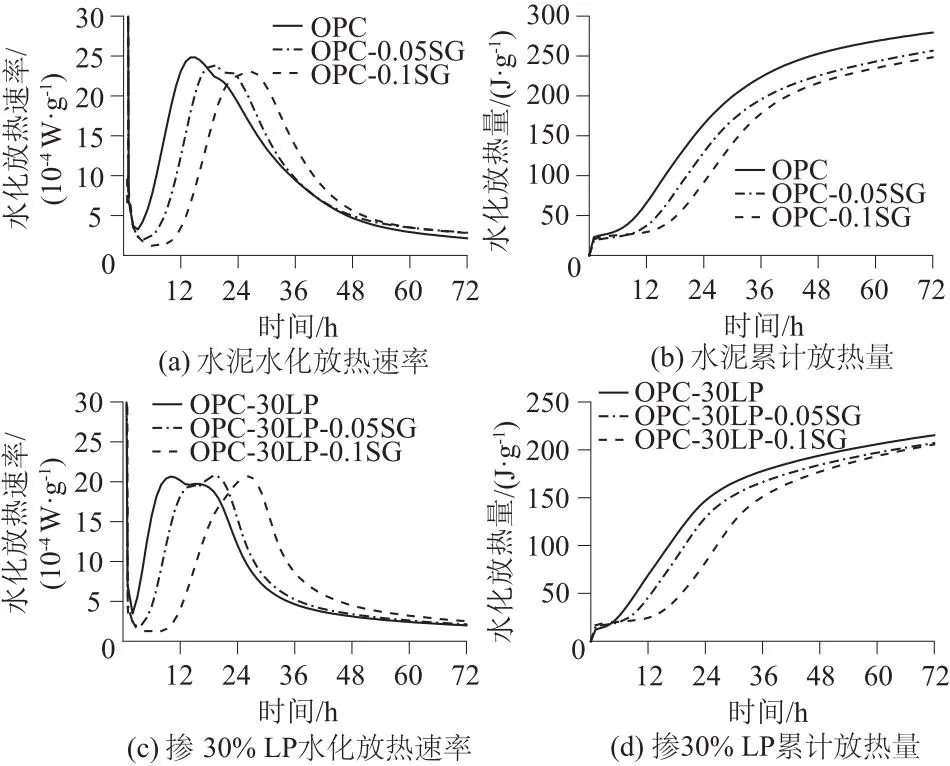

图1(a)、图1(b)分别为掺0%、0.05%、0.1%的SG后普通硅酸盐水泥水化放热速率及水化放热量曲线;图1(c)、图1(d)分别是掺0%、0.05%、0.1%的SG后掺30%石灰石粉水泥水化放热速率及水化放热量曲线。

图1 葡萄糖酸钠对不同胶凝材料浆体水化的影响Fig.1 Effects of sodium gluconate on hydration of different cementitious system

从图1(a)、图1(b)可知,掺入0.05%、0.1%的SG后,普通硅酸盐水泥的水化诱导期结束时间分别延后1.2、3.6 h;其次,掺入0.05%、0.1%的SG后,普通硅酸盐水泥的第二放热峰值分别降低4.0%和8.1%,且分别延后4.3 h和10.8 h;最后,掺入0.05%、0.1%的SG后,普通硅酸盐水泥的3 d水化放热量分别降低8.2%、11.2%。这主要是由于SG分子中含有羟基和羧酸基团能与水泥溶液中的Ca2+螯合,且能吸附水泥颗粒,从而阻碍水泥的水化[12-13]。

从图1(c)、图1(d)可以看出,掺入0.05%、0.1%的SG后,掺30%石灰石粉水泥的诱导期结束时间分别延后1.6、5.1 h;其次,掺入0.05%、0.1%的SG后,掺30%石灰石粉水泥的第二放热峰值基本没有变化,但结束时间分别延后9.1 h和16.2 h;最后,掺入0.05%、0.1%的SG后,掺30%石灰石粉水泥的3 d水化放热量分别降低3.8%、4.5%。

总体上,相同掺量的SG对掺30%石灰石粉水泥和普通硅酸盐水泥水化进程的影响是不同的。首先与普通硅酸盐水泥相比,SG对掺30%石灰石粉水泥的诱导期结束时间和第二放热峰值结束时间的影响更大。这主要是由于石灰石粉取代水泥后,SG与水泥的实际的质量比增大,从而导致了胶凝材料体系中作用于水泥的SG数量增多,因此相同掺量的SG对掺30%石灰石粉水泥的延缓效果更明显。其次,与普通硅酸盐水泥相比,SG对掺30%石灰石粉水泥的第二放热峰值和3 d水化放热量的影响较小。这主要是由于石灰石粉取代水泥后,石灰石粉会吸附部分SG,从而减少了与水泥溶液中Ca2+螯合的SG的量,因此SG对掺30%石灰石粉水泥水化放热峰值和3 d水化放热量的影响较小。

2.2 水化产物变化

2.2.1 XRD分析

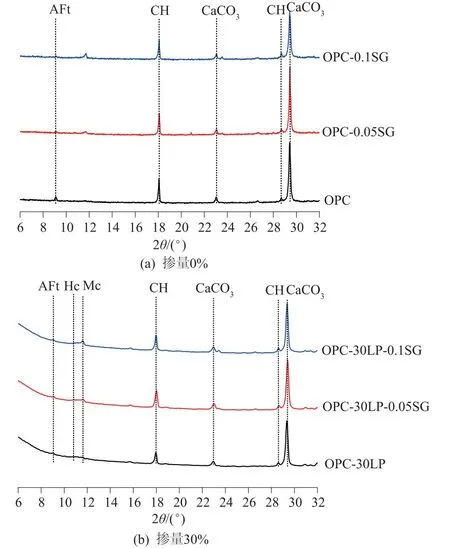

图2(a)为SG作用下普通硅酸盐水泥浆体28 d的XRD图谱;图2(b)为SG作用下掺30%石灰石粉水泥浆体28 d的XRD图谱。

图2 葡萄糖酸钠作用下不同掺量的石灰石粉水泥浆体的XRD图谱Fig.2 XRD patterns of cement slurry containing different amounts of limestone powder under the action of sodium gluconate

从图2(a)可以看出,与掺SG的水泥浆体相比,不掺SG的水泥浆体中有明显的钙矾石(2θ为9.1°)的衍射峰。这主要是由于SG是阴离子表面活性剂,当溶于水时,其水溶液带负电,并且容易吸附到带正电的钙矾石表面,形成一个稳固的吸附层,进而阻止钙矾石的晶核的成长,并且可以发现掺SG水泥浆体钙矾石(AFt,2θ为9.1°)的衍射峰最不明显,因此可知,SG更容易吸附到钙矾石晶核表面,对钙矾石的晶核成长的阻碍作用最强。

从图2(b)可以看出,与不掺SG的大掺量石灰石粉水泥浆体相比,由于掺SG后阻碍了钙矾石形成,因此更加不利于钙矾石向单碳铝酸盐(Monocarboaluminate,Mc,2θ为11.7°)和半碳铝酸盐(Hemicarboaluminate,Hc,2θ为10.8°)转化,因此掺加SG后,大掺量石灰石粉的钙矾石、单碳铝酸盐和半碳铝酸盐的含量都会降低。

总体上讲,在水泥浆体水化28 d后,SG的掺加并没有改变水泥浆体中水化产物的种类,仅仅是改变了水化产物的数量。

2.2.2 TG分析

图3为SG作用下掺30%石灰石粉水泥浆体分别在水化1、3、7、28 d后的DTG(Derivative Thermogravimetry)曲线。

图3 葡萄糖酸钠作用下大掺量石灰石粉水泥浆体在不同水化时间的DTG曲线Fig.3 DTG curves of cement slurry containing high-volume limestone powder under the action of sodium gluconate at different hydration ages

从图3的DTG曲线中可知,曲线中大致有4个主要的峰值:第1个峰值主要是C-S-H、AFt脱水造成的,温度大约在120 ℃左右;第2个峰值主要是AFt相脱水造成的,温度大约在180 ℃左右;第3个峰值主要是Ca(OH)2的脱羟基反应造成的,温度大约在450~500 ℃之间;第4个峰值主要是CaCO3的分解造成的,温度大约在500~800 ℃之间。

由图3(a)可以看出,掺30%的石灰石粉水泥在水化1 d后,不管是加SG,还是未加SG的石灰石粉水泥浆体的AFt相的分解峰不是很明显,这也进一步论证了SG不能够促进钙矾石向AFt相的转化。而从图3中的(b)、(c)、(d)可以看出,掺30%的石灰石粉水泥在水化3 d以后,发现有明显的AFt相的分解峰,但是与未加SG的水泥浆体相比,掺入SG的水泥浆体AFt相的分解峰较小,这也表明SG能够阻碍钙矾石向AFt相的转化。

图4为掺30%石灰石粉水泥浆体分别在葡萄糖酸钠作用下Ca(OH)2和化学结合水含量随时间的变化。

图4 葡萄糖酸钠作用下大掺量石灰石粉水泥浆体在不同水化时间的Ca(OH)2和化学结合水含量Fig.4 Content of Ca(OH)2 and chemically bound water at different hydration ages for cement slurry containing high-volume limestone powder under the action of sodium gluconate

从图4(a)可知,大掺量的石灰石粉掺入一定量的SG后,抑制了水泥的水化,从而减少了Ca(OH)2的含量。另外,从图4(b)可知,大掺量的石灰石粉掺入一定量的SG后,总体上降低了化学结合水的含量。例如,掺0.05%的SG后,石灰石粉水泥浆体的化学结合水含量在水化1、3、7、28 d后分别降低10.3%、14.8%、7.5%、6.3%。由此反映出掺入一定量的SG可以降低大掺量石灰石粉水泥的水化程度。

2.3 水化动力学分析

2.3.1 水化动力学模型的建立

在水泥水化的早期,目前普遍接受前期(加速期和减速期大部分)水泥水化的动力学机制是水化产物的成核与生长[14]。最早表征晶体成核与生长的模型是Johnson-Mehl-Avrami-Kolmogorov(JMAK)模型[15-17],它的主要假设是:①晶核在空间内随机成长;②有固定的成核速率;③晶核各个方向的生长速率相同;④相邻晶核生长过程中相互接触后停止生长。JMAK模型的表达式为

X(t)=1-exp[-(kt)m] 。

(1)

式中:X(t)为时间t内的水化产物的体积分数;m为常数;k为速率常数,与成核和生长速率有关。

Cahn[18]认为水泥的水化产物的成核与生长只是发生在固体颗粒表面,推导出了相边界成核与生长模型(Boundary Nucleation and Growth Model,BNG)。BNG模型的数学表达式为:

(2)

但是大量的学者[19-20]通过试验研究发现,Cahn[18]提出的BNG模型的假设与实际的情况不相符,因此提出了以下2个新的假设:①水化产物在水泥颗粒上的生长不是球形生长,而是椭球形生长;②C-S-H为异向生长,在切向的生长速率为G1,法向生长的速率为G2,两者之间的比值为g=G1/G2。由此可推导出水泥相边界成核与生长模型的数学表达式为

(4)

式中:I为C-S-H的成核速率,一般将成核速率看成常数;SSA为水泥的比表面积;Vfree为有效的自由水的体积;MC3S为C3S的摩尔质量;mC3S为C3S的初始质量;VMCSH为C-S-H的摩尔体积。

随着矿物掺合料和化学外加剂的掺加,水泥的水化动力学过程发生了很大的改变。张增起[21]认为惰性的矿物掺合料主要是增加了水泥的水化产物的相边界成核和生长速率;另外,增加了水泥水化产物的成核点。朱鹏飞[22]认为葡萄糖酸钠对水泥水化动力学过程的影响主要体现在以下2个方面:①葡萄糖酸钠占据了水化产物的晶核,因此降低了水化产物的成核与生长的速率;②葡萄糖酸钠吸附到了水泥颗粒的表面,减小了水化产物在相边界成核与成长的面积。基于此,采用水泥水化相边界成核与生长模型的修正模型,其数学表达式为

(5)

式中:Iretarder为葡萄糖酸钠作用下大掺量石灰石粉水泥的成核速率;Gretarder为葡萄糖酸钠作用下大掺量石灰石粉水泥的生长速率;SSAretarder为葡萄糖酸钠作用下大掺量石灰石粉水泥的成核比表面积。Iretarder、Gretarder、SSAretarder3个参数的表达式为:

Iretarder=(Iratio-Ir)I;

(6)

Gretarder=(Gratio-Gr)G;

(7)

SSAretarder=SSArc·SSAc+SSArlp·

SSAeff·plp·SSAlp。

(8)

式中:Iratio和Gratio分别为石灰石粉造成的水化产物成核速率增大比率以及生长速率增大比率;Ir和Gr分别为葡萄糖酸钠造成的成核速率折减系数和生长速率折减系数;SSAlp为石灰石粉的比表面积;SSAc为水泥的比表面积;plp为石灰石粉取代率;SSArc为水泥的比表面积折减系数;SSArlp为石灰石粉的比表面积折减系数;SSAeff为比表面积影响系数。

2.3.2 水化动力学数据拟合及分析

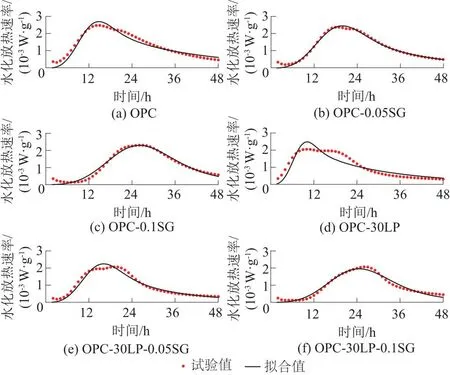

图5是采用式(5)对SG作用下大掺量石灰石粉水泥水化热的拟合结果。

图5 葡萄糖酸钠作用下大掺量石灰石粉水泥的相边界成核与生长模型拟合结果Fig.5 Fitting results of phase boundary nucleation and growth model for cement containing high-volume limestone powder under the action of sodium gluconate

表5是SG作用下大掺量石灰石粉水泥相边界成核与生长模型拟合水化热数据得到的动力学参数:水泥的比表面积折减系数SSArc、石灰石粉的比表面积折减系数SSArlp、成核速率Iretarder、生长速率Gretarder、成核速率折减系数Ir和生长速率折减系数Gr。

表5 葡萄糖酸钠作用下大掺量石灰石粉水泥相边界成核与生长模型的动力学参数Table 5 Kinetics parameters of phase boundary nucleation and growth model for cement containing high-volume limestone powder under the action of sodium gluconate

从表5中可以看出,SG作用下普通硅酸盐水泥体系中,水泥比表面积折减系数SSArc均<1,说明SG能够吸附在水泥颗粒的表面,阻碍水化产物在水泥表面成核与生长;另外,成核速率折减系数Ir和生长速率折减系数Gr均>0,这说明水泥中掺入SG后,缓凝剂占据了水化产物的晶核,使得水泥的成核速率与生长速率降低。

从表5中还可以看出,在SG作用下大掺量石灰石粉水泥体系中,水泥比表面积折减系数SSArc和石灰石粉的比表面积影响折减系数SSArlp均<1,且水泥比表面积折减系数大于石灰石粉的比表面积折减系数。由此说明,SG等缓凝剂既能吸附到水泥的表面,也能吸附到石灰石粉的表面来阻止水化产物在胶凝材料表面的成核;同时还说明,SG在水泥颗粒表面的吸附能力强于在石灰石粉表面的吸附能力。另外,成核速率折减系数Ir和生长速率折减系数Gr均>0,说明大掺量石灰石粉水泥中掺入SG后,SG占据了水化产物的晶核,使得水泥的成核速率与生长速率减小。

3 结 论

本文通过试验研究了葡萄糖酸钠对大掺量石灰石粉水泥浆体水化进程、水化产物等水化行为的影响规律,并建立了葡萄糖酸钠作用下大掺量石灰石粉水泥的相边界成核与生长模型,基于相边界成核与生长模型探明了葡萄糖酸钠对大掺量石灰石粉水泥水化产物成核与生长的影响规律。通过试验及模型研究得到如下结论:

(1)与普通硅酸盐水泥相比,葡糖糖酸钠对大掺量的石灰石粉水泥诱导期结束时间和第二放热峰值结束时间的影响更为显著。

(2)葡萄糖酸钠能够减少大掺量石灰石粉水泥浆体中钙矾石、单碳铝酸盐和半碳铝酸盐以及Ca(OH)2的含量。另外,葡萄糖酸钠虽然能够减少大掺量石灰石粉水泥浆体中水化产物的数量,但是并没有改变其水化产物的种类。

(3)葡萄糖酸钠对大掺量石灰石粉水泥早期的水化动力学影响主要表现在2个方面:降低了水化产物的成核与生长的速率;减小了水化产物在相边界成核与成长的面积。根据以上2个方面的影响,提出了葡萄糖酸钠作用下大掺量石灰石粉水泥的相边界成核与生长模型。基于模型研究发现,葡萄糖酸钠既能吸附到水泥的表面,也能吸附到石灰石粉的表面来阻止水化产物在胶凝材料表面的成核;大掺量石灰石粉水泥中掺入葡萄糖酸钠后,缓凝剂占据了水化产物的晶核,使得水泥的成核速率与生长速率减小。