基于DIC与AE技术的湿筛混凝土轴拉试验研究

2024-01-18石振祥陈徐东张忠诚郭玉柱赵威中孙成飞

石振祥,陈徐东,张忠诚,郭玉柱,赵威中,孙成飞

(1.河海大学 土木与交通学院, 南京 210098; 2.中建三局集团有限公司 华东分公司, 南京 210098)

0 引 言

混凝土裂缝的存在和扩展会对大坝的完整性造成破坏,由于混凝土的抗拉强度远低于其抗压强度,在复杂应力状态下抗拉强度决定了结构的可靠性和安全性[1-3]。利用单轴拉伸试验研究大坝混凝土自身的抗裂性能,有利于提出更有效的防止混凝土开裂以及控制已有裂缝扩展的措施,以提高混凝土大坝的安全度和耐久性。

到目前为止,已有大量学者对大坝混凝土的各项力学性能进行了研究,Li等[4]建立了现场浇筑全级配混凝土强度与等效成熟度的关系;Wang等[5]发现高应变速率下大坝碾压混凝土强度和断裂能有明显提高;赵志方等[6]研究了大坝混凝土早龄期变温条件下拉伸徐变,改进了拉伸徐变发展模型。然而,水工混凝土粗骨料粒径较大,其中三级配混凝土骨料粒径可达80 mm,四级配混凝土骨料粒径可达150 mm[7],所需制备的试件尺寸较大,对于力学性能试验要求较高,因此普遍采用湿筛法试件进行试验。

韩菊红等[8]分析了不同钢纤维掺量和长短纤维混杂使用对钢纤维二级配混凝土断裂性能的影响;周昌巧等[9]结合细观有限元模型,研究了不同骨料含量对水工原级配与湿筛混凝土拉伸断裂性能差异的影响;石妍等[10]对锈染骨料对湿筛混凝土的性能影响进行了研究;Qing等[11]得到了不同最大骨料粒径的湿筛混凝土的随机粘结规律;在此基础上,Serra等[12]通过结合湿筛混凝土现场试验结果,提出了预测大坝混凝土蠕变应变的方法。

目前,学者们主要通过应力-应变曲线及结构破坏程度作为判别混凝土试件力学性能的标准,而对加载过程中的裂缝扩展过程监测及开裂机理研究较少,且存在试验误差大、无法实时监测等问题。随着无损检测技术的推广,声发射(Acoustic Emission,AE)和数字图像相关(Digital Image Correlation,DIC)技术逐渐得到广泛应用。声发射技术[13]主要用于监测试件内部微裂缝的产生与扩展过程,反映材料内部的微裂缝扩展情况,DIC技术[14-16]能够对试件表面裂缝产生的位置和其扩展路径进行捕捉,实时反映其应力应变情况以及裂缝扩展轨迹。综合使用声发射和DIC技术有利于准确、直观地对试件加载过程中裂缝的扩展规律,揭示影响试件开裂因素。孙浩凯等[17]结合声发射信号研究了混凝土单轴压缩过程中内部缺陷对裂缝扩展的影响;崔正龙等[18]利用声发射技术对混凝土建立损伤模型,分析了碳化高温后再生混凝土轴心受压损伤演化规律;陈徐东等[19]利用声发射分析了橡胶混凝土疲劳破坏过程;邱继生等[20]基于声发射特性建立了煤矸石混凝土冻融损伤本构关系;卿龙邦等[21]开展三点弯曲梁断裂试验,研究了混凝土允许损伤尺度特性;吴恺云等[22]结合DIC技术研究了不同再生粗骨料取代率下三点弯曲梁的断裂参数及断裂过程;张书领[23]运用数字图像法观测全级配大坝低热水泥混凝土断裂过程区,探究全级配混凝土断裂过程区的发展趋势。Keerthana等[24]利用DIC和声发射技术研究了加载频率对混凝土疲劳损伤过程的影响。Li等[25]测量了大坝混凝土在不同加载速率下的断裂过程区及形成过程。

然而,目前鲜见综合采用声发射和DIC技术对湿筛混凝土裂缝扩展过程的研究。鉴于此,本文结合声发射技术和DIC技术,对不同加载速率下二级配湿筛混凝土进行单轴拉伸试验,探究其裂缝扩展过程及破坏原理,对于湿筛混凝土断裂性能的研究具有一定的参考价值。

1 试验概况

1.1 试验准备

本试验采用湿筛法制作二级配湿筛混凝土试件[26],每组工况制作3组试件,以避免试件加载偶然性及数据离散性。试件配合比如表1所示。

表1 湿筛混凝土配合比Table 1 Mix proportion of wet screened concrete

试件制作步骤如下:

(1)将自落式搅拌机冲洗干净,再将称好的石子、砂子、水泥和粉煤灰放入搅拌机中搅拌,随后将水和减水剂加入,边加入边搅拌。

(2)将拌制好的混凝土倒入孔径为40 mm的钢筛内进行湿筛,筛除粒径>40 mm的骨料。

(3)将筛下的混凝土拌合物翻拌均匀置入标准组合钢模中,在振动台上振捣成型。

(4)24 h后拆模,放置于标准条件(室温(20±2)℃,湿度≥95%)下养护28 d。

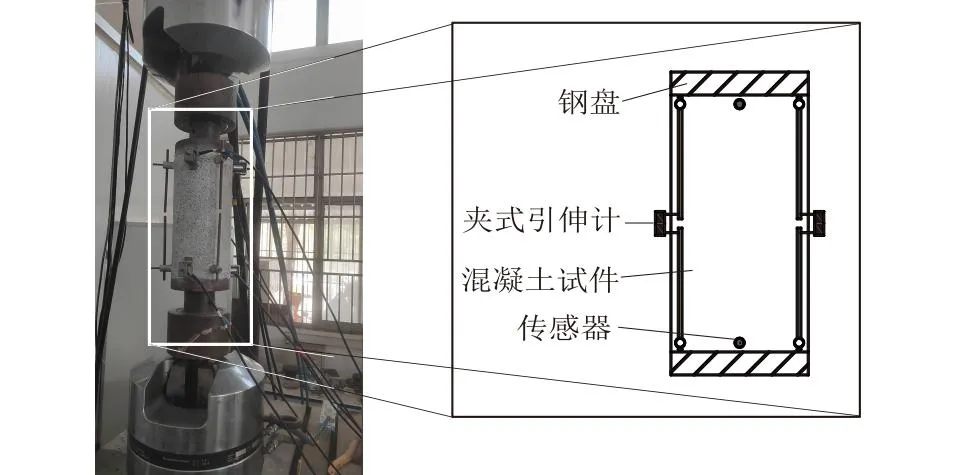

拉伸试验采用MTS322试验机,试件直径为150 mm,高为300 mm的圆柱体试件。首先在试件两端粘贴加载钢盘,试验机上下端分别加装球铰,而后使用螺栓将球铰与试件固定成为整体。本次试验加载速率采用试件轴向260 mm长度范围内的应变进行控制,加载速率分别为1×10-6、5×10-6、25×10-6s-1,试件加载及试件表面端子安装示意图如图1所示。

图1 试件加载示意图Fig.1 Schematic diagram of specimen loading

1.2 声发射技术

声发射技术是一种实时无损检测技术。试件受到荷载时,局部发生应变或损伤,应变能以弹性波的形式释放。当弹性波振幅值达到预设阈值时,压电传感器就可以采集到试件表面的弹性波,并将其转换为电信号,经过对信号的放大和滤波处理后,声发射系统可以对采集到的声发射信号进行信号处理,通过撞击数、振铃计数和三维定位反映试件损伤状态,从而达到无损检测的目的。

本试验所选设备使用美国PAC公司研制的八通道SAMOSTM声发射检测系统对裂缝的扩展情况进行动态监测,门槛值设为35 dB,前置增益为35 dB,滤波频率为1~60 kHz。

本试验在试件表面布置6个传感器,传感器型号为PK6I,内置26 dB低功率放大器。具体位置见图1,以试件上表面圆心为起点,分别旋转120°和240°,将试件侧表面平均分成3份,分别在上下两端距试件端面20 mm处粘贴端子,并加装引伸计,用以检测试件应变,从而确定加载速率。传感器布置方式与测定轴向位移的端子相同,在水平方向绕试件表面,每两个端子中心位置作为传感器布设位置,首先在试件表面相应位置粘贴U型夹头,在声发射传感器表面涂抹凡士林后,使用夹头将传感器固定至预设位置。

1.3 三维数字图像相关技术

三维数字图像相关技术是一种新型的光学检测技术。其主要原理是[27]:在试件表面喷涂白色涂料,然后喷涂黑色斑点,使随机斑点分布在试件表面,利用两台高速摄像机采集试件表面的灰度数字图像,即通过对比分析不同时刻试件表面黑色散斑的相对位移变化来获取图像,从而获得试件表面的三维变化特征。DIC技术具有光路简单、环境适应性好、操作简单等优点。并且与其他测量方法相比,具有监测实时、结果准确等优点。

本次实验DIC设备采用ARAMIS Adjustable 12M系统,采用2台高速摄像机进行拍摄,相机分辨率为4 096像素×3 000像素,最大帧频为25 fps,局部图像最高可达100 fps。在本次试验中,由于试件过大,采用先安装试件,后喷涂散斑的方式进行试验。先将试件固定到MTS试验机上,后在面向DIC设备的一侧喷涂白色颜料,然后喷涂黑色散斑,使随机斑点分布在试件表面,喷涂区域高度为180 mm,宽度约150 mm,将DIC激光点照射在散斑中心位置待测。

2 混凝土基本力学性能

2.1 位移-荷载曲线

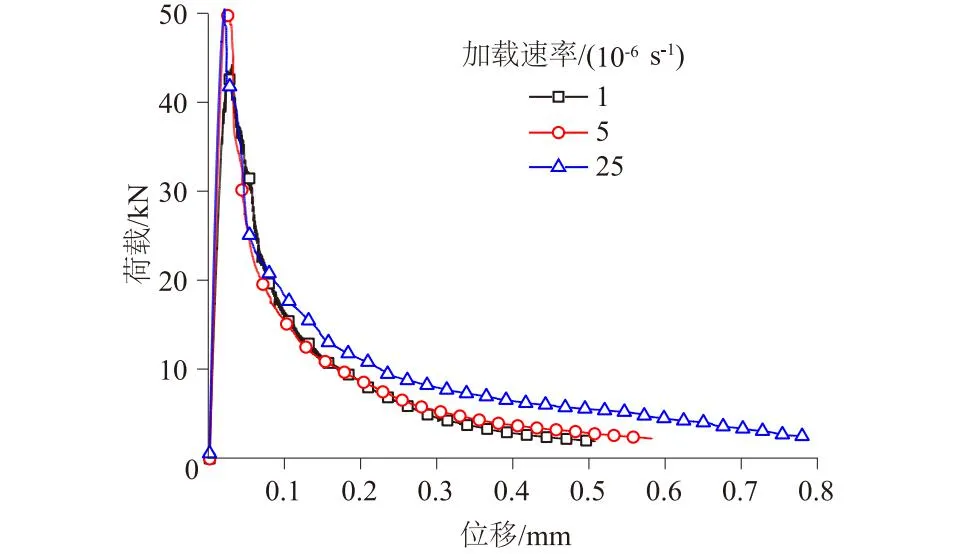

根据加载过程中MTS试验机对试件施加的荷载以及所测位移变化,可以得到试件加载过程中的位移-荷载曲线,如图2所示。

图2 位移-荷载曲线Fig.2 Displacement-load curves

根据图2可以看出,当加载速率为1×10-6s-1时,峰值荷载较低,当加载速率提高时,峰值荷载有所增加,说明加载速率对试件所能承受的最大荷载有所影响。表2为各试件峰值荷载实测值。

表2 试件峰值荷载Table 2 Peak load of specimens

除此以外,当荷载加载至峰后阶段,随着荷载继续加载,P2、P3工况试件位移-荷载曲线更加平滑,且在相同荷载条件下位移变化较小。将荷载加载至峰值荷载的5%时视为加载结束,此时,P1工况试件最终位移为0.506 mm,而P2、P3工况试件则分别达到了0.581、0.786 mm,这是因为加载至峰后荷载阶段时,裂缝开始逐渐产生并延伸,而加载速率较快时,荷载变化速率较快,试件内部裂缝无法充分扩展,而在加载最后阶段,试件内部累积能量较多,最终产生裂缝时能量释放导致加载结束时裂缝位移较大。

2.2 损伤定量分析

损伤变量[28]是指用于表示材料内部缺陷状态的物理量,根据损伤力学理论和各向同性假设的前提,损伤变量D可以表示为0(内部无损伤)~1(完全结构失效)的标量。损伤变量的使用有助于更清晰地分析结构损伤程度的演化过程,从而获得结构的失效特征。本文以试件的位移为主要参数,对结构损伤过程进行定量表征,其主要公式为

(1)

式中:D为损伤指数;x为加载结束时试件发生的位移;x′为某一时刻试件发生的应变;P为应变发生时刻的荷载。

在本次试验过程中,将加载过程归一化描述,基于各个不同时刻位移-荷载曲线所围成的面积与最终试件加载结束时曲线围合面积比作为损伤指数,最终所得结果如图3所示。

图3 损伤指数分析Fig.3 Damage index analysis

根据图3可以看出,对于3种加载速率,混凝土试件在加载过程中的损伤指数变化规律均呈现逐渐减小的趋势,对比位移-荷载曲线可以看出,当归一化加载时间为0.2时,荷载曲线已经接近软化阶段荷载速率变化的转折点,此后裂缝扩展速度逐渐降低,因此损伤指数变化也逐渐减小。除此以外,在达到相同的位移值时,加载速率越快的试件,其损伤指数越小,说明加载速率提高,试件损伤指数逐渐向线性发展,破坏周期短,破坏更加突然。

3 声发射信号统计

3.1 声发射信号计数

声发射事件会在压电传感器周围产生振铃信号,因此可以通过统计振铃计数来反映声发射信号的活跃度,以此来表述混凝土试件内部损伤与裂缝扩展的剧烈程度。图4为不同工况下位移-荷载、位移-声发射累计振铃计数和位移-累计撞击次数的变化关系曲线。

图4 声发射数据曲线Fig.4 AE data curves

通过图4可知,当荷载未达到峰值荷载前,声发射的累计振铃计数和累计撞击次数都比较低,说明在此过程中混凝土试件内部结构变化较少,内部损伤的发展程度比较轻;当荷载曲线进入到软化阶段时,各项参数增长速率急剧增加,此时裂缝不断扩展,内部损伤加剧;随后在软化阶段荷载速率变化的转折点,荷载曲线的下降速率较为平缓,此时曲线增长速率逐渐下降。

由于全过程曲线对于峰值前荷载曲线描述较少,无法反映湿筛混凝土在达到峰值荷载前的损伤情况和破坏信息,因此特对峰值前曲线进行描述。当试件轴向位移达到0.015 mm后,试件荷载曲线不再随着位移增加呈线性增长,曲线开始向准线性发展,同时声发射信号开始迅速增长,说明在荷载达到峰值荷载前试件内部已经开始产生损伤。

另外,对比不同加载速率的曲线可知,试件P1加载过程中,随着位移的变化,累计振铃计数和累计撞击次数基本呈线性增长,而随着加载速率的不断增长,累计振铃计数和累计撞击次数在3个加载阶段的增长速度规律更加明显,原因可能是在较慢的加载速率下,试件内部裂缝发展比较充分,累计振铃计数和累计撞击次数在各个阶段增长速率基本相近。而在较快的加载速率情况下,前期由于荷载变化较快,混凝土试件内部裂缝来不及充分发展,此时试件内部积聚能量较多,因此到软化阶段,试件内部裂缝快速发展,声发射信号数量迅速增加,到加载最后阶段,混凝土试件基本破坏,内部裂缝发展变得缓慢,累计振铃计数与累计撞击次数增长速度变慢。

3.2 裂缝破坏特征

声发射技术是根据捕获试件内部的声波来对混凝土试件的应变与损伤进行分析,可以通过对声波从发生处到声发射探头的传播时间、传播速度等数据对混凝土试件的受损部位进行精确定位,从而得到立体图像中的试件内部所发生的应变与损伤,以此确定混凝土试件在不同时间的受损情况。

试件损伤产生弹性波,主要采用P波对定位数据进行计算,本研究由传感器轮流发射脉冲,由于传感器位置不同,接受脉冲的时间也各有差异,通过时差法分析计算可得到损伤的精确定位。经计算,本研究中湿筛混凝土中波的传播速度为2 906~3 251 m/s,选用其平均波速3 126 m/s。将各种工况下混凝土试件的声发射能量信号进行统计,最终得出声波产生的位置如图5所示。

图5 声发射数据定位Fig.5 AE data localization

从主视图可知,在荷载加载过程中,试件内部声发射信号主要集中在试件的中间位置,同时根据俯视图可知,声发射信号主要集中在试件的中心部位,也就是说,试件加载过程中的破坏原因主要是试件中心产生裂缝并不断扩展,最终导致试件被拉断。图5(a)中声发射信号多数处于试件边缘,其原因可能是加载过程中存在偏心导致该处受拉应力较大。

为探究声发射信号来源,将声发射采集的信号按能量大小分为[0,100]、(100,500]和>500共3种类别,图5分别表示为灰色、蓝色与红色,根据图像可知,试件加载过程中能量值为[0,100]的信号最多,能量值为(100,500]的信号数量占总数5%~8%,而能量值为>500的信号数量占1%~3%。研究表明[29],声发射能量值越大,说明该处所产生的裂缝扩展活动越活跃,试件内部裂缝迅速汇聚扩展并逐步贯通直至发生宏观破坏。为了进一步探究试件断裂的原因,特将断裂后的混凝土试件断裂面进行对比,试件断裂面如图6所示。通过观察可以看出,混凝土试件的断裂主要是由于粗骨料与胶凝材料的胶结面破坏(如红色框线所示),其原因可能是湿筛混凝土粗骨料粒径过大且用量较多,胶凝材料包裹能力有限,导致胶凝材料与粗骨料之间强度较低。而声发射能量值较高所对应的试件位置发生了粗骨料的断裂,说明在加载过程中,部分粗骨料在荷载作用下发生破坏,产生较大的能量信号,证明声发射设备能够较好地对试件内部的破坏情况进行监测。

图6 加载后试件断裂面Fig.6 Fracture surface of specimen after loading

4 试件表面裂缝扩展

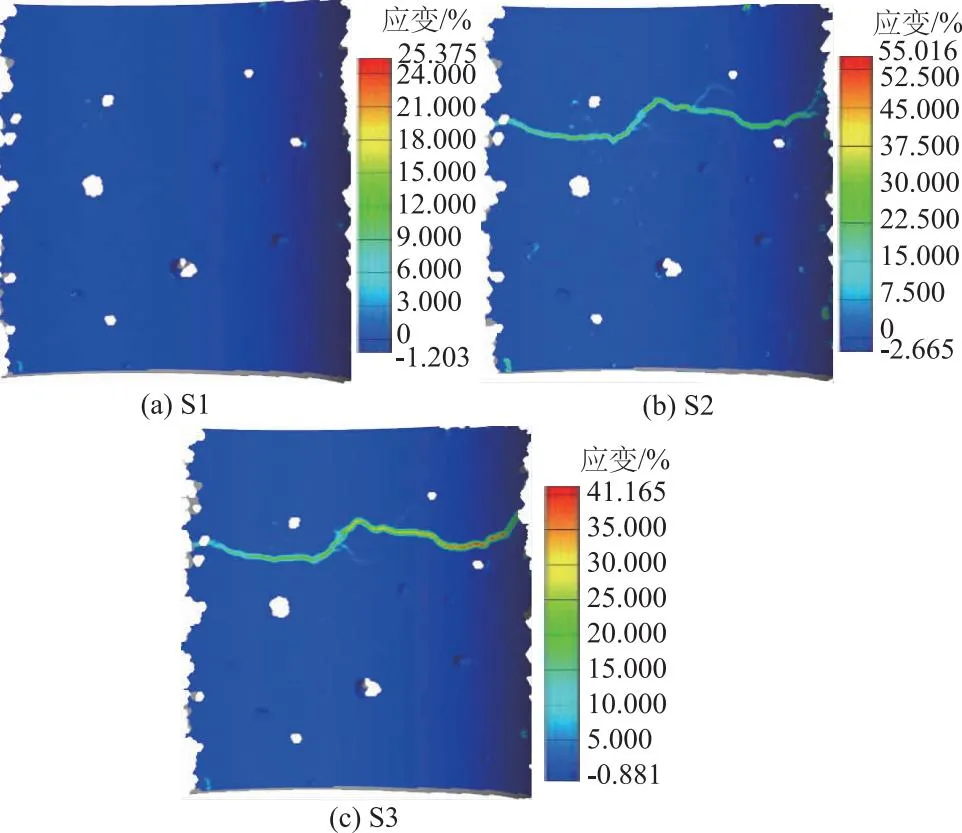

4.1 裂缝扩展路径

结合DIC技术对所测试件表面进行裂缝实时分析,可以得到不同加载速率下试件裂缝产生过程,加载速率为25×10-6s-1时湿筛混凝土试件表面开裂过程如图7所示。图7的图像分别为荷载峰值阶段S1、峰后荷载下降阶段S2和试件破坏前阶段S3共3个阶段。通过DIC技术可以看出,当荷载达到峰值荷载时,试件表面未发现裂缝,此时试件表面所受应变较小。随着荷载继续加载,内部产生大量微裂缝活动,并且微裂缝逐渐延伸与贯通,形成较为明显的宏观裂缝,并且逐渐发展至试件表面。随后由于裂缝承受应力较大,裂缝逐渐增大,荷载裂缝处产生较大的应力集中,最终试件从主裂缝处被拉断。

图7 试件表面裂缝扩展规律Fig.7 Surface crack development process of specimen

4.2 裂缝扩展规律

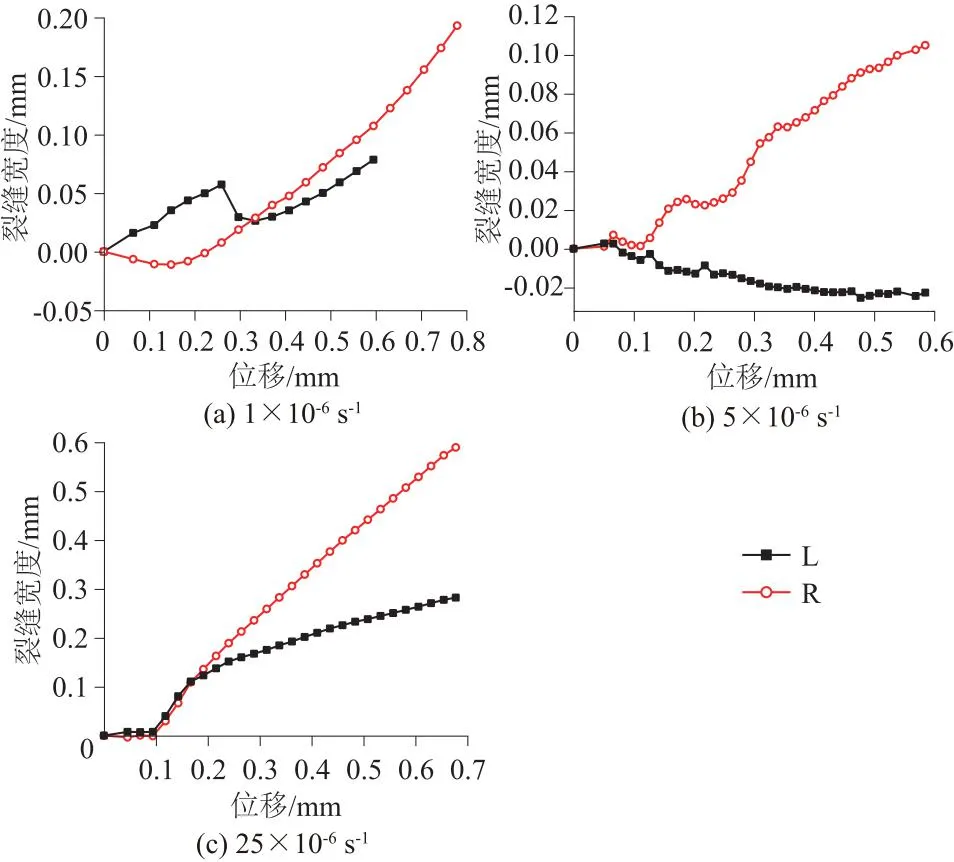

根据DIC所采集的裂缝发展过程,可以对试件在加载过程中裂缝扩展情况进行量化。现在试件裂缝不同位置处布置测点,统计主裂缝处不同位置裂缝轴向位移扩展情况。裂缝轴向位移位置取距轴心位置37.5 mm。

图8为在裂缝不同位置轴向位移取点的示意图,图9为不同加载速率条件下轴向位移随着裂缝扩展变化,其中L、R分别表示试件左侧、右侧轴向位移。左侧轴向位移出现负值,而右侧裂缝宽度增长较快,说明试验过程中试件加载出现偏心现象,左侧受压而右侧受拉,故取右侧裂缝位移值进行分析。

图8 轴向位移取点位置Fig.8 Position of point of axial displacement

图9 不同位置轴向位移与裂缝宽度的关系Fig.9 Relation between axial displacement and crack width at different positions

加载速率为1×10-6s-1时,试件右侧对应的曲线呈波动性增长,而加载速率较快时曲线大致呈线性,说明在加载速率较慢时裂缝的扩展更加充分。除此以外,当加载结束时,两侧裂缝位移均小于试件总轴向位移,说明轴向应变在试件内部均会产生,而不仅限于主裂缝处。

根据统计分析结果可知,当荷载曲线达到软化点时,3种加载条件下主裂缝位移分别为0.005、-0.007、0.006 mm,分别为主裂缝最大位移的5.0%、3.6%、1.0%,说明从开始加载到软化点,试件受到荷载产生均匀应变,此时应变仍处于较小的状态。此后随着荷载继续加载,主裂缝处开始产生宏观裂缝,主裂缝位移逐渐增大,当加载结束时,不同加载速率试件的主裂缝位移分别为总位移的17.9%、24.7%、86.9%,即随着加载速率增加,试件主裂缝位移占轴向位移的比例增加,说明加载速率过快时,试件内部会产生应变集中,从而加重试件破坏程度。

5 结 论

本文以湿筛混凝土进行圆柱体试件浇筑,结合声发射及DIC技术对试件进行单轴拉伸试验,分析湿筛混凝土试件轴向拉伸过程中发生损伤的破坏过程以及破坏特性,最终得到以下结论:

(1)荷载加载速率会对裂缝的扩展产生较大影响,加载速率过快时,峰值荷载有所增大;加载速率提高,试件损伤指数逐渐向线性发展,破坏周期短。

(2)混凝土试件的断裂主要是由于粗骨料与胶凝材料的胶结面破坏,并且存在少数粗骨料被拉断,声发射技术可通过能量信号大小反映此种现象,骨料断裂位置与声发射能量信号反映匹配度较高。

(3)轴向拉伸过程中,试件变形在试件的所有位置均会发生,而不限于主裂缝处。加载速率为1×10-6、5×10-6、25×10-6s-1的试件主裂缝位移分别为总轴向位移的17.9%、24.7%、86.9%,试件主裂缝位移占轴向位移的比例与加载速率呈正相关,加载速率越快,试件内部应变集中越严重,从而加重试件破坏程度。