高氮高强度不锈钢卷取温度和组织的变化分析

2024-01-18刘珍珠马宇宁汤绍钊吕仙银

刘珍珠,马宇宁,汤绍钊,吕仙银

(1.宁德职业技术学院 新能源与智能制造学院,福建 宁德 355000;2.青拓集团有限公司,福建 宁德 355000;3.中华人民共和国宁德海关,福建 宁德 355000)

青拓集团产品QN1803,属全球首发高氮、高耐蚀、节镍奥氏体不锈钢产品.在保证与S30408不锈钢相当的耐腐蚀性能基础上,QN1803提高了材料的强度、硬度,同时降低了材料成本,使之具有比S30408不锈钢更高的性价比和更强的市场竞争力[1].

不锈钢热轧板卷的生产,一般需要热卷取和冷开卷.成功的关键除了保证轧制过程中的热加工性能外,选择合适的热轧板卷卷取温度[2],以便保证板卷顺利开卷,使其具有良好的塑韧性,保证后续生产及最终产品性能.

考虑到受卷取温度差异的影响,利用温度结合相变,得出了QN1803 不锈钢在不同的卷取温度作用下在不同钢卷部位产生的最终奥氏体晶粒尺寸,分析出不锈钢带钢晶粒沿长度和宽度方向晶粒尺寸的变化规律及成因,对不锈钢的卷取温度提供有效的参考选择.

1 有限元模型的建立

钢卷在冷却中的热交换过程,因为每一层的材料是一致的,所以钢卷冷却过程可认为是单层圆筒壁的导热问题.考虑到长度方向的导热,因此钢卷的温度分布采用三维温度场进行求解,运用傅里叶导热微分方程[3]分析计算.即

式中:x,y,z为不锈钢节点的空间直角坐标轴(m);T为温度(K);τ为时间常数(s);λ为QN1803 不锈钢的导热系数[W·(m·K)-1];ρ为QN1803 不锈钢的密度(kg·m-3);c为钢的比热容[J·(kg·K)-1];Q为钢的相变潜热(J).

1.1 几何条件的确定

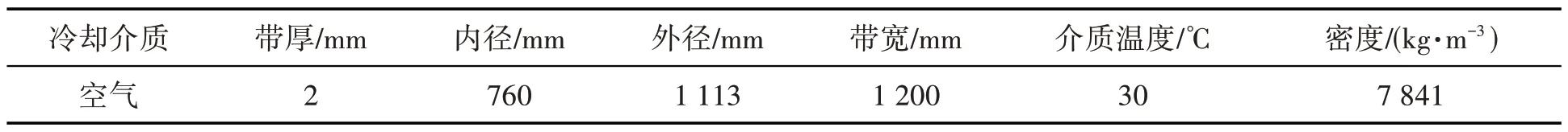

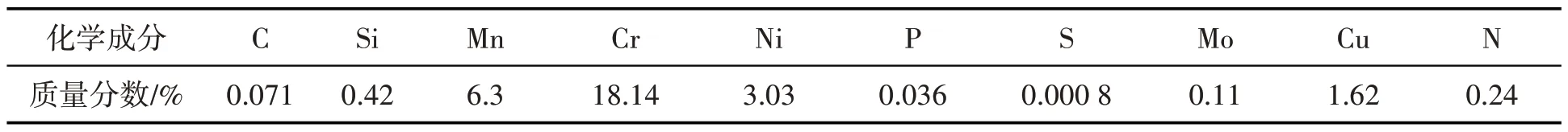

模拟计算用的QN1803不锈钢原始铸坯几何尺寸:长为9 016 mm,宽度为1 200 mm,厚度为230 mm.通过酸洗,退火,热轧之后,最终轧成的不锈钢厚度为2 mm,宽度不变,长度变成1 036 m.根据体积相等原理,求出当卷取时,钢卷内径厚度大约为760 mm,外径大约为1 113 mm,带宽依旧不变.具体尺寸归纳见表1.QN1803不锈钢的化学成分见表2.

表1 热轧钢卷的尺寸及其他模拟输入参考数据

表2 QN1803的化学成分

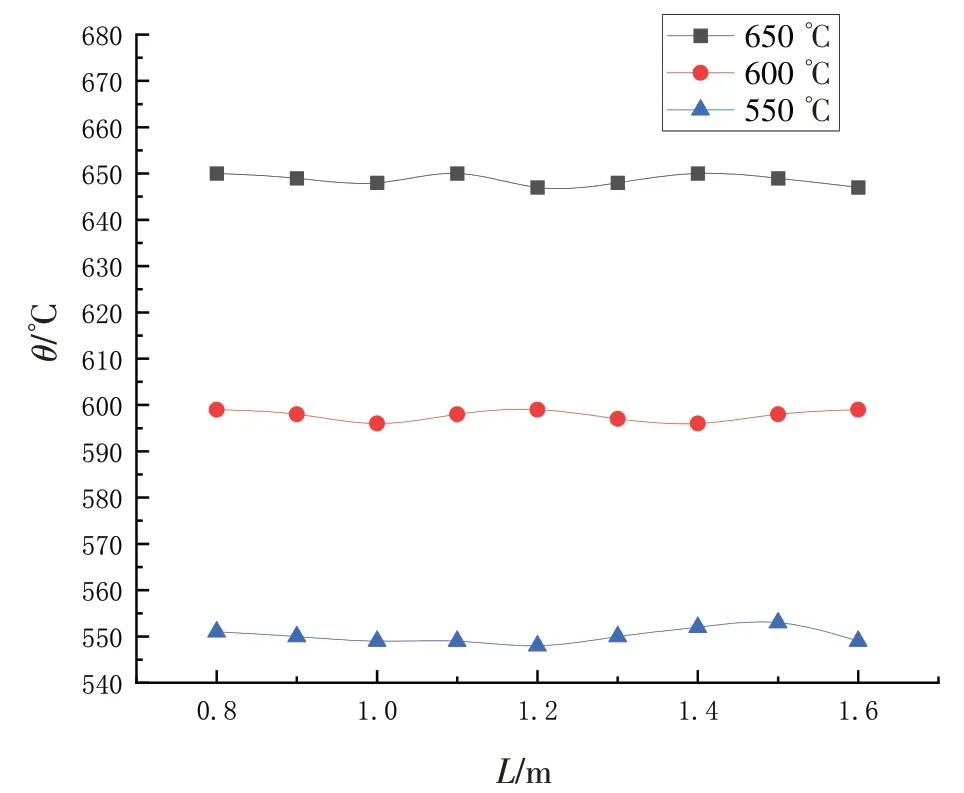

1.2 初始条件的确定

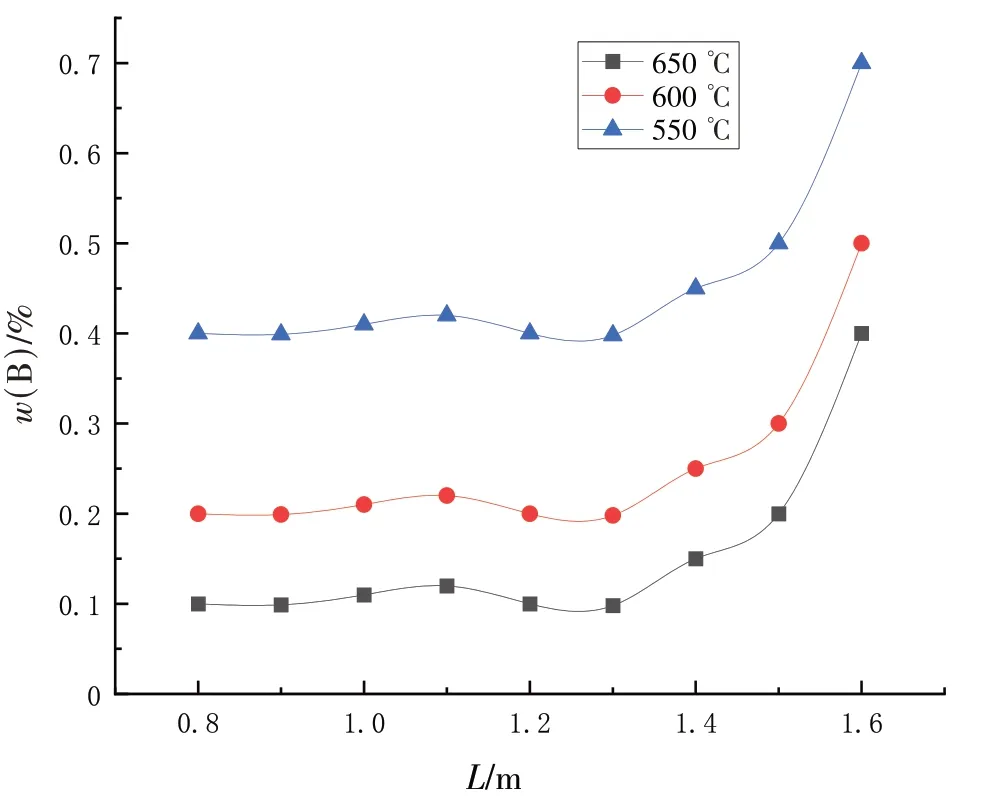

QN1803 不锈钢终轧温度分别为837、840 和870 ℃.根据层流冷却后温度场模拟结果[3],设置初始条件.对应层流冷却后钢卷在宽度上温度场为550、600 和650 ℃附近(图1),相变组织(主要为贝氏体B 组织)含量[w(B)]的初始分布,如图2所示.

图1 钢卷在宽度上的温度初始分布

图2 钢卷在宽度上的相变初始分布

1.3 物性参数的确定

钢卷的导热属于三维多层圆筒壁导热问题[4],即轴向、径向及切向的导热.轴向和切向可等效于钢的导热系数,其值为16.3 W·(m·K)-1;径向传热考虑到层叠结构和层间压力的影响,采用等效导热系数kep[5],等效导热系数计算式为

式中:ts为不锈钢的厚度,取2 mm;ti为周边空气层厚度;t0为氧化层厚度,取8 μm;k0为不锈钢氧化层的导热系数,取2.3 W·(m·K)-1;ks不锈钢的导热系数,取16.3 W·(m·K)-1;ka为空气层导热系数,取4.8 W·(m·K)-1;σp为带钢凸度标准差,取3.2 μm;tanβ为带钢轮廓平均斜率,取0.085 54;A为实际接触面积,;H为带钢的微观硬度,取1 450 MPa;P为不锈钢卷取时的层间压应力(MPa);θ为介质温度,取30 ℃;ε为热辐射率,取0.8;s为stefan-Boltzman常数,取5.669 7×10-8.

1.4 边界条件的确定

运用第三类温度边界条件,计算钢卷外径壁、内径壁及上下端面的传热,计算公式为

式中:h为不锈钢钢卷各表面的换热系数[W·(m·K)-1];λ为不锈钢钢卷的轴向导热系数或径向导热系数[W·(m·K)-1];x为轴向或径向坐标(m);T为带钢表面温度(K);T∞为环境温度(K).

2 温度场计算结果分析

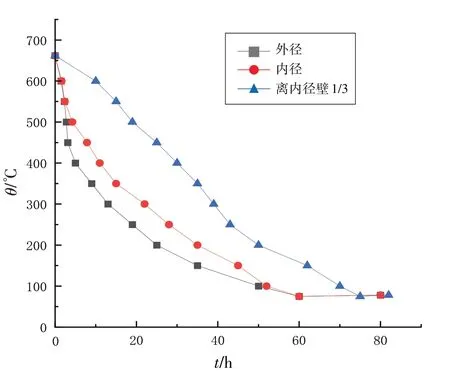

如图3 所示,不锈钢钢卷在强制空气冷却条件下,冷却时间的“最慢点”大约在离内径壁1/3处.从卷取温度下降到450 ℃,外径处需要静置大约3.12 h,内径处需要静置大约7.86 h,而在离内径壁1/3处则最少需要25 h.经过72 h之后,钢卷内外径温度基本都降到100 ℃以下.不锈钢钢卷的初始温度一般会相对下降得比较快,另外随着温度的降低和相变孕育期的积累,将逐渐加速发生奥氏体相变,相变过程又进一步释放相变结晶潜热,从而影响初始温度场变化,使温度变化减缓.由此可知,冷却最慢点位置的出现是由于钢卷内部相互辐射的结果.

图3 钢卷不同位置温度随着时间变化曲线

3 相变结果及分析

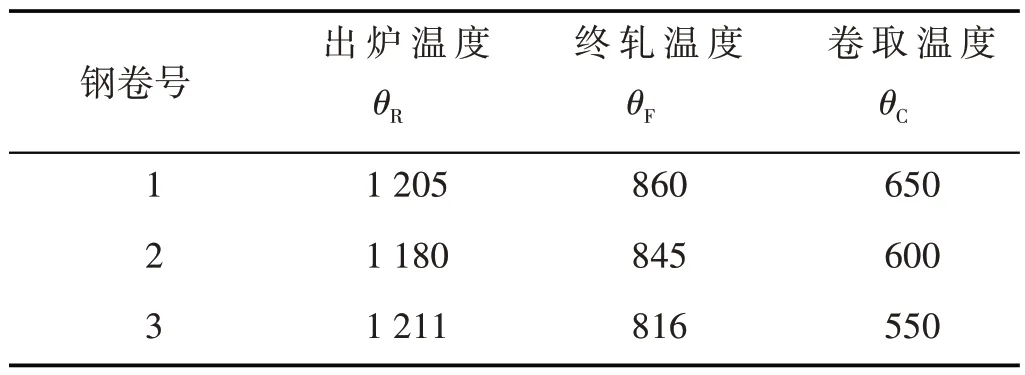

带钢卷取温度通常在600 ℃左右,钢卷卷取完成后,温度缓慢降低,但几个小时内依然保持较高温度.由于热辐射,钢卷内部产生自回火作用,晶粒将继续缓慢长大,同时卷取温度的不同对晶粒长大也会出现不同程度的影响.为了定量估计这种影响,采用分析软件分别计算出3种卷取温度下钢卷不同部位不锈钢奥氏体的晶粒尺寸(见表4).

表4 不同钢卷卷取温度 单位:℃

通过软件计算与分析,可以得出以下结果.

1)沿带钢长度方向上,同一卷取温度带钢边部的晶粒在头部和尾部比较细,中间比较粗.这是由于钢卷的中间卷在自回火的影响下,中间奥氏体晶粒不断长大.

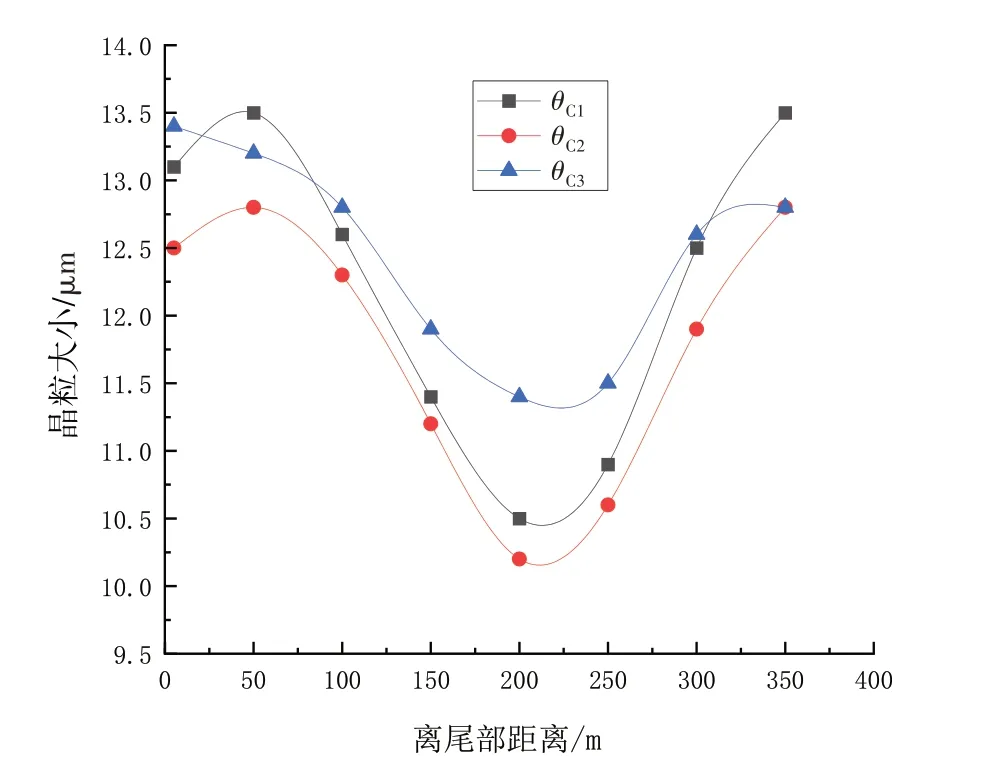

2)同一位置,卷取温度不同,晶粒大小也有所差别,结果如图4 所示.650 ℃卷取温度下晶粒最粗,600 ℃下卷取晶粒则最细.温度越高,奥氏体保持高温的时间越长,晶粒长大越明显.而θC1=550 ℃时,终轧温度为816 ℃,由于终轧温度较高,而卷取温度较低,即冷却辊道上的冷速过高,钢中出现魏氏组织,反而降低其塑性和韧性.

图4 QN1803带钢边部不同卷取温度下晶粒大小变化

3)沿带钢长度方向上,带钢中心部分的晶粒在相同的卷取温度下则呈现出头部和尾部晶粒比较粗,中间晶粒比较细的结果.另外同一位置的卷取温度对晶粒大小的影响和边部相同,结果如图5所示.这些表现的主要原因在于卷取前不锈钢带钢在长度方向上本身的晶粒尺寸就不均匀.

图5 QN1803带钢中心不同卷取温度下晶粒大小变化

4)对比图3 和图4,可以明显看出,沿带钢宽度方向上,QN1803 带钢中心晶粒细,而边部晶粒更细.这主要是因为带钢及钢卷在冷却过程中冷却不均匀导致的,冷却初期的急冷作用,以及冷却水量大小也有一定的影响.

4 结果验证

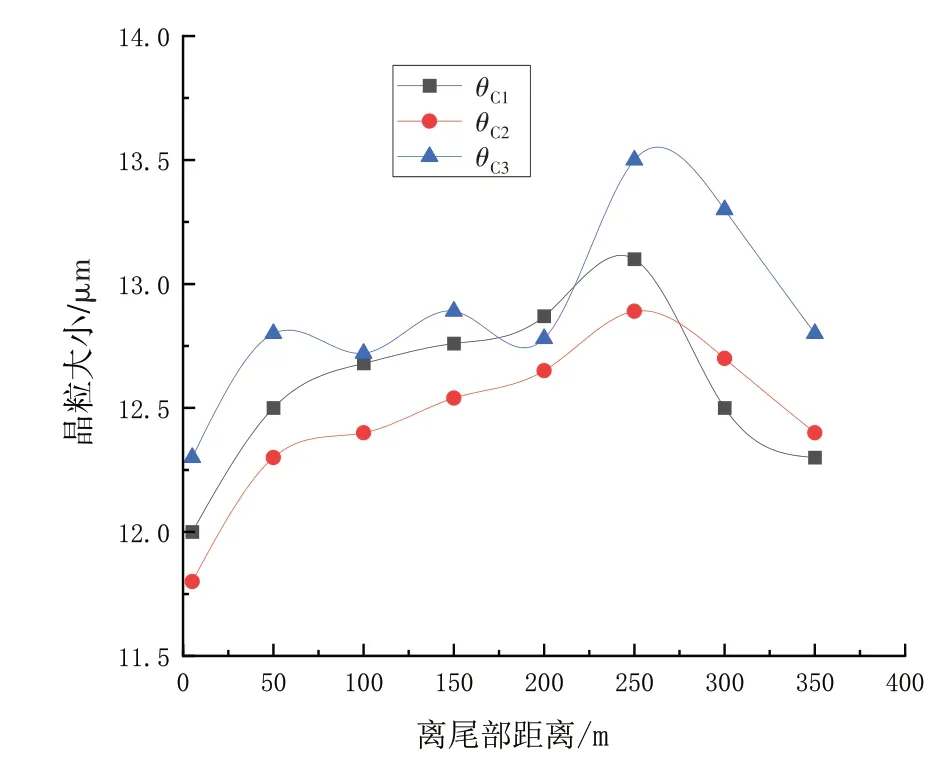

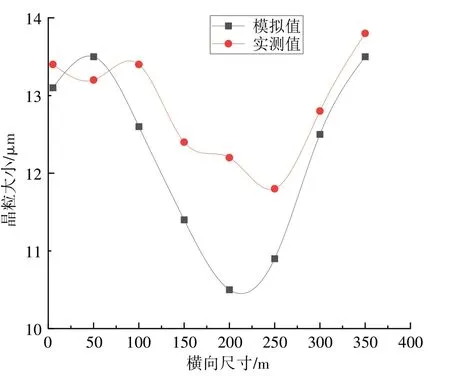

用自行开发的Fortran 子程序嵌入该模型,通过Sellars 晶粒生产公式d=d0+反复迭代可计算出奥氏体晶粒尺寸.式中:d为最终奥氏体晶粒直径,μm;d0为奥氏体初始晶粒直径,μm;k为常数;t为保温时间,s;Q为晶粒长大激活能,J·mol-1;T为温度,K;R为气体常数,其值为8.314 J·mol-1.通过现有钢卷的温度场和晶粒计算程序,得到带钢卷取后奥氏体晶粒尺寸的模拟值和实测值,如图6 所示.对比结果可知,QN1803不锈钢头尾部尺寸基本相同,中部尺寸有所浮动,但最大误差不会超过2 μm,说明模拟结果与实测结果较为吻合.

图6 QN1803不锈钢晶粒尺寸模拟值与实测值的比较

5 结论

1)针对QN1803 不锈钢钢卷建立卷取冷却工艺过程中的温度场模型.考虑到钢卷内外径及上下两个端面的界面换热系数的差异,通过温度场模拟分析得出了,在空冷工艺条件下,钢卷冷却速率曲线的最慢处在离内径壁1/3处.

2)在温度场计算研究的基础上,分析了钢卷卷取后温度作用下中心晶粒缓慢长大的形成机制,确定数学模型,分析出带钢在长度方向上呈现的状态.另外卷取温度高低也会影响晶粒大小,带钢在卷取温度为600 ℃时晶粒最细;带钢在宽度方向上晶粒大小则表现为边部晶粒比中心晶粒更细.

3)从软件模拟值与实测值的对比曲线中分析,模拟仿真参数与实验结果基本吻合良好,最大误差一般小于1 μm证明该晶粒长大模型完全可以广泛应用于QN1803卷取冷却过程.