厂拌热再生沥青路面的性能研究及应用分析

2024-01-17葛汝利GERuli张小强ZHANGXiaoqiang郑满意ZHENGManyi

葛汝利 GE Ru-li;张小强 ZHANG Xiao-qiang;郑满意 ZHENG Man-yi

(潍坊市市政工程设计研究院有限公司,潍坊 261000)

0 引言

根据交通运输部统计资料显示,截至目前,我国公路里程已达535 万公里,至2030 年预计将达到580 万公里,自“十三五”以来,全国累计投入道路养护资金1.29 万亿元,实施预防养护135.6 万公里、修复养护165.2 万公里。随着道路建设突飞猛进的发展和路面使用年限的逐年增加,目前我国已进入公路建设的中后期养护维修阶段。

当前我国路面铺装材料以沥青混凝土为主,考虑到道路运输量及交通载荷的不断提高,随着路面结构强度、材料性能的不断退化,路面养护维修的作用愈发突出明显。按照沥青路面的设计寿命(15~20 年),每年约有12%的沥青路面需要翻修,旧沥青混合料废弃量将达到290 万吨之多,若加以利用,可节省材料费用3 亿元以上。热再生技术作为一种环保、高效、节能的路面翻修技术,是一种将原有沥青混合料破碎后重新回收、筛选过滤、混合加工,生成全新沥青铺装材料的一种施工技术。该技术以“可持续发展”理念为核心,使得废旧料得以循环利用,在当前社会资源和环境问题日益突出的背景下,和传统技术相比,可以极大地节约沥青、砂石等原材料,同时实现降低维修成本、减少资源浪费等综合效益,对我国道路养护发展、节省资源和环境保护等方面有重大意义。对此,探讨热再生沥青路面技术有着显著的实践价值。

1 现状发展概况及必要性分析

1.1 现状发展概况

根据现有的生产环境和加工方式,热再生技术具体可以分为两大类:就地热再生技术和厂拌热再生技术[1]。就地热再生技术,通过专用设备对现状路面就地加热铣刨、混合搅拌、摊铺碾压等,可以实现较浅深度范围内的路面修复,主要应用于沥青表面出现裂缝、龟裂、坑洼等损坏度较轻的养护维修,适用范围较为局限;厂拌热再生技术通过将原有路面旧料铣刨并运回工厂,重新加工后形成全新的沥青铺装材料,可以应用于基层损坏等各种条件下的养护维修,适用范围较为广泛。

在厂拌热再生技术的研究方面,国外研究和应用起步较早,20 世纪70 年代,美德等发达国家就着手RAP(再生沥青混合料)的研发和应用,这些国家设备、技术相对先进,对RAP(再生沥青混合料)稳定性、耐久性等进行了深入研究,为该技术在实际应用中提供了有力支持,目前该技术已成为发达国家最主要的路面再生方式;我国于上世纪80 年代引进相关技术,随后不断加大相关成果研发力度并推广应用,目前部分省市地区已制定相关地方、团体标准,铁拓、中交西筑等公司已形成专门厂拌热再生业务并开发有相关施工装备,但受限于技术难度、政策引导、市场认知、资金引导等因素,该技术在全国范围内的推广程度还有待提高。

1.2 必要性分析

我们传统的沥青维修筑路工艺一般都是对于已损坏的路面开挖后采用新材料重新铺筑,这也是目前最为广泛认知的建造方式,然而这会产生大量的旧路废弃料,不仅浪费了资源,还消耗了大量的人力物力财力。厂拌热再生沥青路面技术通过提高原来旧材料的使用率,减少材料的废弃,降低环境污染;进而在一定程度上减少了新材料使用量,节约资源,降低成本;同时原来旧材料的使用也使原有道路的物理使用特性得到了保证,从而综合达到资源节约、环境友好、经济高效的实践意义。

总体来说,厂拌沥青热再生技术在国内外的发展历程经历了多个阶段,作为一种沥青路面养护维修技术,可以广泛应用于各等级道路建设和养护工作中。本文主要对厂拌热再生沥青路面技术的应用进行分析,意在结合具体实例探讨研究该技术实际使用性能,为该技术的推广和应用提供一定的借鉴价值。

2 试验研究

2.1 厂拌热再生沥青路面材料要求

沥青混合料作为一种复合材料,主要由沥青、粗骨料、细骨料、矿粉等物质组成,本文主要通过将部分原有沥青混合料回收破碎、筛分后,以一定比例代替新矿料,重新加热拌和,进而研究分析不同剂量材料混合后形成结构稳定性表现的关系。

现状老路位于潍坊市寒亭区范围内,为一条乡村三级公路,服役时间已临近设计使用年限,部分路段已出现龟裂、松散、沉陷、波浪等严重病害,根据检测结果,建议对原有路面挖除翻建。为充分利用现状材料,道路开挖前对原沥青面层(厚度约7cm)进行了铣刨回收并筛选处理。新建沥青面层按4cm AC-13 细粒式沥青混凝土+6cm AC-20中粒式沥青混凝土考虑,设计使用年限为10 年,气候分区为1-3 区,中等交通荷载等级。

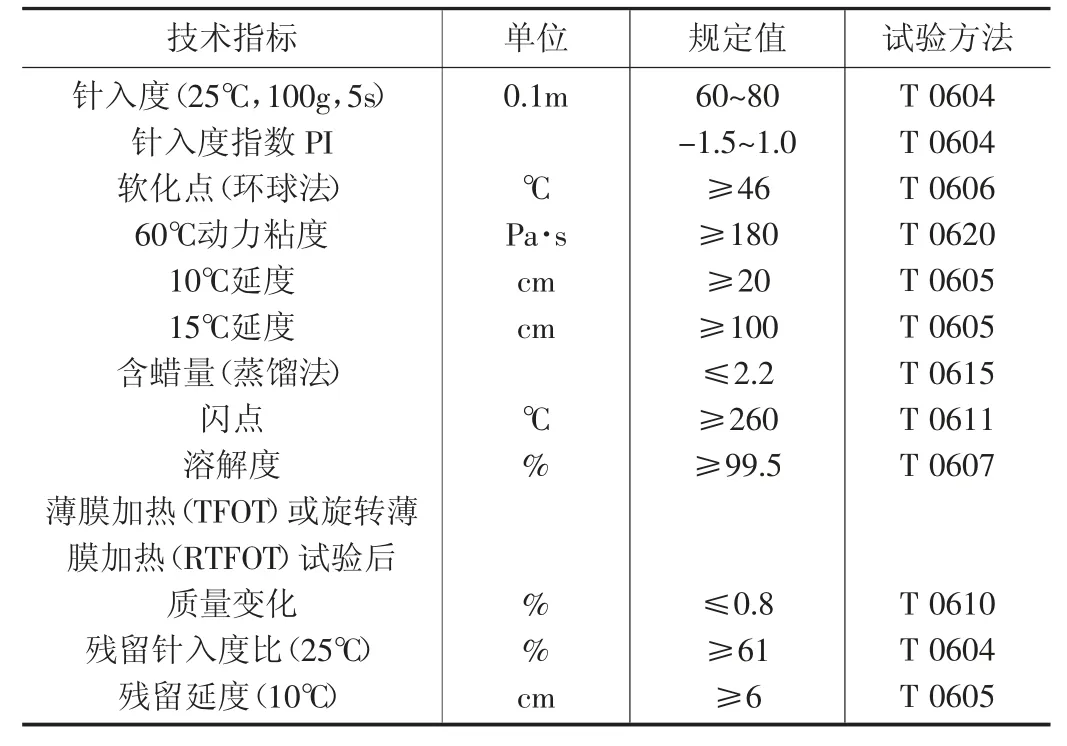

2.1.1 新沥青

沥青选择符合《公路沥青路面设计规范》、《公路沥青路面施工技术规范》、《公路工程沥青及沥青混合料试验规程》要求的沥青材料,基质沥青采用70 号A 级道路石油沥青,性能指标见表1。

表1 70 号A 级石油沥青技术要求

2.1.2 回收沥青

为探讨厂拌热再生沥青路面材料性能,需对废旧沥青混合料破碎软化后重新回收利用。由于废旧沥青材料已经老化,导致其软化点及粘度增大、针入度变小、延度降低,整体感观变硬变脆,不能直接利用,因此,需要采用再生剂让沥青重新恢复性能。沥青的再生就是老化的逆过程,再生剂的作用是提高软沥青质对沥青质的溶解能力,改善沥青的相容性,提高沥青的针入度和延度,降低软化点及粘度,使其恢复或接近原来的性能。再生剂掺加量的不同也会对再生沥青的性能产生不同影响,一般按老化沥青的5%~10%加入,最佳添加量应根据所施工路面沥青的老化程度经试验确定,据相关资料研究,本次再生剂掺加量按9%考虑,使老化沥青可以满足使用要求[2]。

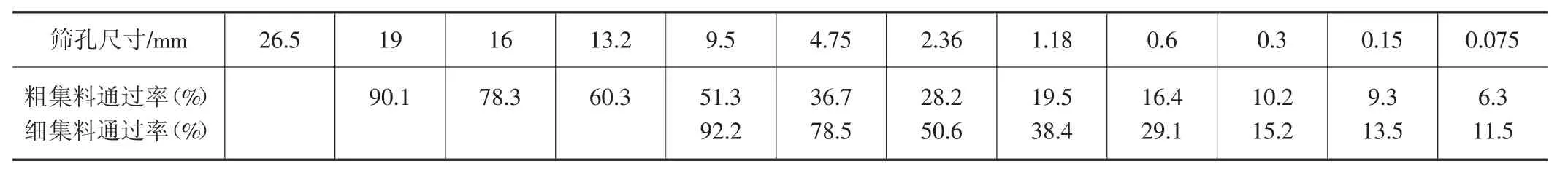

2.1.3 骨料

新用粗集料、细集料采用由具有生产许可证的采石场生产的满足要求的石灰岩、砂料,应洁净、干燥、无风化、无杂质,并有适当的颗粒级配;矿粉采用石灰岩或岩浆岩中的强基性岩石等憎水性石料经磨细得到的矿粉,矿粉应干燥、洁净,能自由地从矿粉仓流出。回收集料经破碎后,由于各粒径骨料混杂,需采用方孔筛按照粗(≤26.5mm)、细(≤9.5mm)集料分2 档重新进行筛分,具体筛分结果见表2。各类骨料质量应符合《公路沥青路面施工技术规范》的技术指标要求,并经检测合格后方可用于厂拌热再生沥青路面。

表2 回收骨料筛分结果

2.2 厂拌热再生沥青路面材料配合比设计

参考地方特点及习惯,为了确定不同剂量回收旧料对沥青路面混合料性能的影响,以AC-13 沥青级配作为试验级配,分别以不同剂量旧料代替新集料,设计了3 个组别方案。

①组别一:以全新集料进行普通热拌,以规范级配中值作为试验级配,由粒径不等的石灰岩粗集料、机制砂以及矿粉组成的混合料。

②组别二:掺加10%废旧集料(含回收沥青、骨料)的热再生混合料,试验参数同组别一。

③组别三:掺加30%废旧集料(含回收沥青、骨料)的热再生混合料,试验参数同组别一。

为尽可能避免额外因素影响,三个组别中级配用量尽可能一致,同时为保证沥青与回收废旧集料结合良好,通过马歇尔试验确定三组新沥青掺加量分别为5.2%、4.9%、4.2%[3]。

2.3 厂拌热再生沥青路面材料性能分析

根据国家现行沥青路面设计规范及相关理论依据[4],公路沥青铺装面层应具有平整、抗车辙、抗疲劳开裂、抗低温开裂和抗水损坏的性能。对于采用厂拌热再生技术拌合而成的混合料,也应在相关性能使用方面达到相应的施工要求,保证道路使用质量。因此,本次由工程检测部门在严格筛选材料和科学配比的前提下,按国家现行《公路工程沥青及沥青混合料试验规程》进行相关试验,研究不同组别混合料的性能水平。

2.3.1 抗车辙(高温稳定性)性能分析

为保证高温天气下沥青路面保持较强的刚度,尤其是在重载车辆反复作用的情况下,不会产生较大的车辙、壅包等变形病害,需对厂拌热再生沥青混合料进行高温稳定性试验,实际过程通常按照车辙试验进行测定,试验结果见表3。

表3 抗车辙(高温稳定性)试验结果

结果数据表明,各组别均满足现行标准要求的不小于1000 次·mm-1的要求,且在一定范围内,沥青混合料的车辙深度随着回收集料掺加量的增加相应减小,动稳定度则相应增大。在一定程度上,掺加回收集料的厂拌热再生技术对于提高高温稳定性具有一定优势。

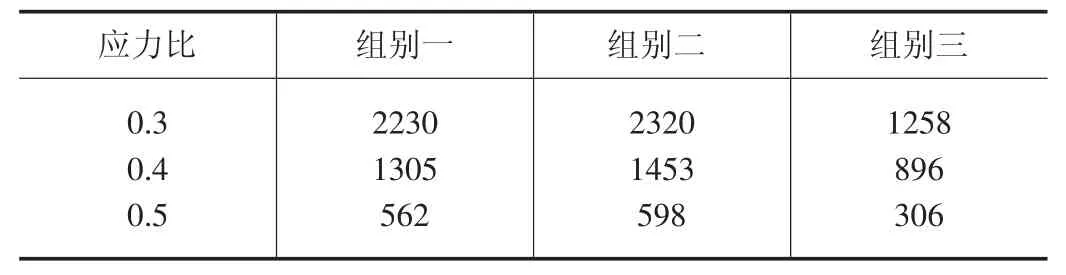

2.3.2 抗疲劳开裂性能分析

为提高沥青路面在重复车辆荷载作用下及温度交替变化下的长期使用寿命,需对厂拌热再生沥青混合料的耐疲劳性能进行试验,通常采用重复加载法进行测定。试验在20℃标准温度下,对马歇尔试件采用14Hz 荷载频率进行间接拉伸试验,试验结果见表4。

表4 抗疲劳开裂试验结果

结果数据表明,相同应力比,沥青混合料的疲劳寿命为组别二>组别一>组别三,回收集料的使用对热再生沥青混合料疲劳性能具有一定影响。混合料内适量掺加回收集料可以提高疲劳寿命,但过高时会降低混合料的疲劳性能,影响路面质量。

2.3.3 抗低温开裂性能分析

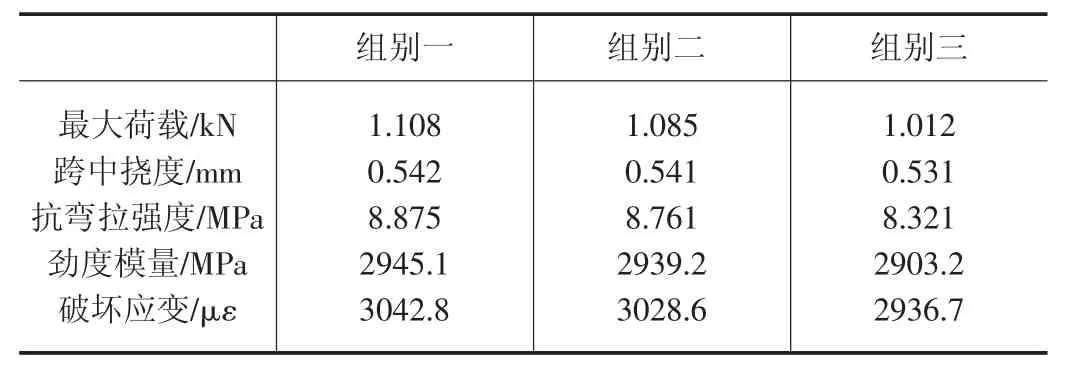

由于沥青路面在使用一段时间老化后,脆性增加,低温适应能力下降,已出现脆性开裂情况,影响路面使用寿命。为减小在低温情况下大范围出现材料收缩开裂的情况,需要对厂拌热再生沥青混合料低温抗裂性进行试验,环境温度选择-10℃,制作低温小梁采用压力机跨中加载,测定劲度模量和破坏应变,试验结果见表5。

表5 抗低温开裂试验结果

结果数据表明,随着回收集料掺加量的增加,沥青材料的抗弯拉强度等指标呈下降趋势,抗低温开裂性能降低。由于回收集料内沥青性能已下降,虽通过再生剂进行恢复,但与全新沥青仍有一定差距,随着旧沥青的增加,导致易发生脆裂破坏,影响路面质量。

2.3.4 抗水损坏性能分析

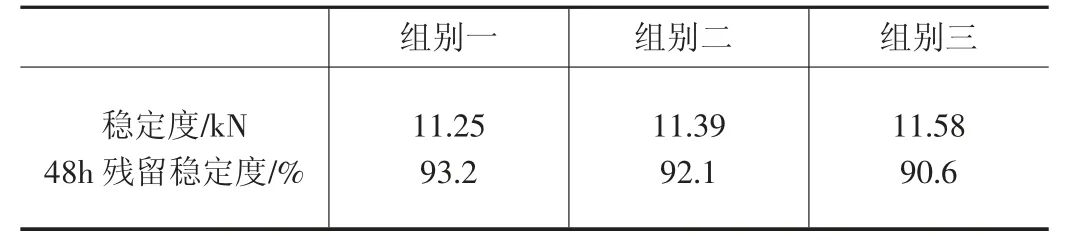

沥青路面的水损破坏是影响沥青路面耐久性能的主要因素之一,在车辆动荷载影响下,动水压力进入沥青空隙,降低沥青粘结性能,导致沥青混合料松散剥落,强度丧失,进而产生路面功能性破坏。为保证沥青路面在浸水情况下的路面稳定性,需要对厂拌热再生沥青混合料进行饱水状态下的马歇尔试验,试验结果见表6。

表6 抗水损坏试验结果

结果数据表明,三个组别均满足≥80%的标准要求,但相对于全新集料普通热拌,回收集料掺加量的增加会导致残留稳定度指标呈下降趋势,沥青材料抗水损坏性能下降。同抗低温开裂性能相似,随着旧沥青的增加,沥青与骨料间的粘结性降低,导致沥青混合料抗水损坏性能下降。

3 结语

①以上工程数据表明,将废旧集料破碎筛分后按一定比例代替部分原材料的厂拌热再生沥青路面,在10%-30%掺加量情况下,稳定性能符合相关技术标准要求,具有较高实践价值。

②在道路沥青混凝土路面养护维修工程中,如何提高道路综合建设水平和效益,降低建设过程中的资源损耗和环境污染问题,将成为未来建设的一个发展趋势。合理应用厂拌沥青热再生技术不仅可以提高旧路面废弃材料利用价值,还可以降低路面的维修建设成本,提高施工效率,减轻传统施工所导致的污染问题,符合可持续发展的理念,呈现较为平衡的经济与社会效益,未来随着环保要求的提高和资源的日益稀缺,该技术在路面维护和修建中市场前景广阔。

③受限于多方面因素,厂拌沥青热再生技术在我国普及程度不及于西方发达国家,还有较多问题亟待解决,如旧路面的回收筛分方法,回收沥青的老化问题、沥青与骨料的混合工艺等,在今后需要从多个方面进行深入研究和应用,以解决现有问题并提高再生沥青的性能和品质。

④未来进一步推广应用厂拌热再生沥青路面技术不仅需要相关部门加强政策支持和技术引导,提高相关方面的资金扶持,还要引导企业加强技术创新,降低技术成本。总之,只有通过多方面的努力和支持,随着后期的不断进步,厂拌热再生沥青路面技术才会在未来的道路建设和养护中发挥更加重要的作用。