地铁齿轮箱吊杆失效分析与对策研究

2024-01-17徐晓东

徐晓东

(常州大学 机械与轨道交通学院,常州 213164)

齿轮箱是地铁电机动力传输的核心部件,能够将电机牵引力有效传送到车辆轮轴上,是地铁良好运行的关键零部件[1]。齿轮箱一般采用吊挂的方式安装在转向架架构上。该吊挂装置一般称为吊杆,其一端安装在齿轮箱上,另一端连接转向架架构吊环。工作时,吊杆需要承受车辆运行过程中产生的各类载荷,包括齿轮箱重力载荷、车体振动产生的冲击载荷以及齿轮传动产生的动态载荷等。目前,常用吊杆一般都配有缓冲橡胶部件,以减小车辆运行载荷对齿轮箱的冲击作用,同时保证转向架架构与传动系统发生相对运动时能够及时做出响应,避免影响其他部件的工作。因此,齿轮箱吊杆的结构可靠性是齿轮箱平稳工作及车辆安全运行的保障。

齿轮箱吊杆一般有倾斜吊挂和垂直吊挂两种方式,这两种方式在地铁列车中的应用均较为广泛[2]。某线路地铁在检查中发现不同台份车辆的3 件齿轮箱吊杆出现断裂,该吊杆材料为45 号钢,加工制造及热处理过程为原材料→锻造→热处理→抛丸→磁粉检测→涂底漆→机加工→镀锌(螺纹杆部)→入库检查→面漆(厚度不小于120 μm)。其中:热处理淬火温度为840~860 ℃,冷却方式为水冷;回火温度为530~600 ℃,冷却方式为空冷;正火温度为870~890 ℃,冷却方式为风冷;抛丸采用直径为2 mm 的钢珠,处理时间25~30 min。断裂的吊杆采用倾斜吊挂方式,吊杆顶部为螺纹结构,用螺母连接在转向架安装座上。杆身有2 只橡胶缓冲垫,分别安装在安装座上下表面。吊杆下端通过球面轴承与齿轮箱连接,断裂位置出现在该区域附近的圆弧弯角处。

为此,对断裂吊杆进行外观检查,对断口进行宏观与微观观察、金相检验、化学成分检验、力学性能检验等方面的分析,确定吊杆的断裂机理,并对其产生原因进行分析,为避免此类事件的再次发生提供有效的分析方法和借鉴。

1 试验过程分析

1.1 宏观观察

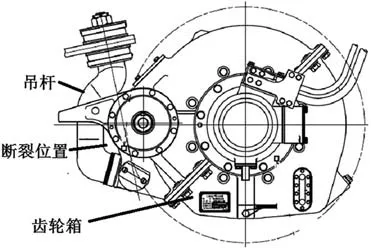

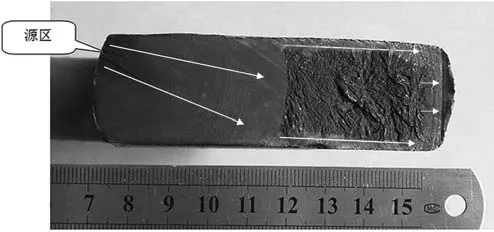

齿轮箱吊杆断裂位置在吊杆结构弯折过渡处,如图1 所示。断口可见典型的疲劳弧线和扩展棱线,从棱线汇聚方向可以判断出源区位于吊杆宽度侧面,呈线源,裂纹沿吊杆宽度方向扩展。从源区至距源区约24 mm 范围,扩展前期断面平坦,断口疲劳弧线不典型。从距源区24~47 mm 的断面处可见典型的疲劳弧线特征。距源区47~82 mm,在吊杆宽度两侧约4 mm 可见疲劳特征,宽度方向中部断面为粗糙撕裂区。距源区82~90 mm 可见典型的疲劳弧线特征。距源区90 mm 后断面粗糙,为瞬断区。吊杆断口宏观形貌如图2 所示。

图1 齿轮箱吊杆断裂位置

图2 吊杆断口宏观形貌

1.2 断口微观观察

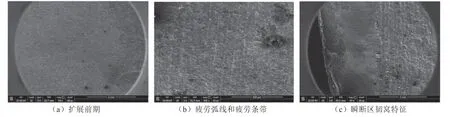

将吊杆断口经丙酮超声波清洗后放入扫描电镜进行观察。吊杆断口源区位于表面,呈线源,未见冶金缺陷,在扩展过程中可见疲劳弧线和大量细密疲劳条带。距源区24~90 mm 的疲劳弧线宽度约为0.10~0.14 mm,瞬断区为韧窝特征,如图3 所示。

图3 吊杆断口微观形貌

1.3 金相分析

在吊杆断口疲劳源区取纵向金相试样,金相磨面垂直于断口面,使用4%硝酸酒精溶液浸蚀后进行观察。在疲劳源区及靠近疲劳源区未浸蚀的位置可以看到细小裂纹,表面存在一些微小的凹坑,没有发现较大杂质等明显缺陷。断口表面浸蚀酒精后,其疲劳源区的显微组织为全脱碳组织,表面厚度约为0.25 mm,并随着浸入深度的增加逐步降低至0.05 mm,局部区域略显不均匀。在疲劳源区下方靠近吊杆内表面的局部区域存在少量塑性变形,同时该区域附近可见数条深浅不一的细小裂纹,这些裂纹从吊杆表面向内部垂直延伸,最深的一条长度约为2 mm。

断口疲劳源区附近的显微组织主要可以分成4 个不同的区域,如图4 所示,由吊杆内表面至芯部区域依次标记为Ⅰ~Ⅳ。以0.2 kg 的力进行打压试验。显微组织Ⅰ的维氏硬度值约为137.0 HV,为吊杆内表面的全脱碳组织。向内逐渐发展为回火索氏体,其中夹杂着呈网状分布的白色铁素体,如图4(b)所示,该部分维氏硬度值约为246.0 HV。继续向内的显微组织Ⅲ的维氏硬度值约为265.0 HV,该区域的回火索氏体保持着马氏体位相。最内部是吊杆的基体组织部分,以回火索氏体为主,分布着少量的白色铁素体,如图4(d)所示,该区域的显微维氏硬度值在250.0 HV 左右。同时,观察显微组织可见,断口区域晶粒较细,表面晶粒度约为8.5 级,内部晶粒度约为9 级,没有发现异常的非金属杂物组织结构,其粗系及细系均在0.5 级以内。

图4 吊杆疲劳区附近的显微组织

1.4 理化性能分析

根据现行行业通用的理化试验相关标准,在该断裂吊杆不同部位采样并制作试验试件,依次对吊杆进行化学成分检测、拉伸试验、硬度测试以及冲击试验等研究[3]。结果表明,该吊杆化学成分符合采购标准的相关要求,但是拉伸试验中检测的3 个试样的屈服强度均低于相关技术要求,其他几项拉伸性能指标则能够满足要求。硬度测试的4 个点位表面碳层硬度平均值为167 HB,远低201~269 HB 的要求,芯部硬度平均值为228 HB,符合技术要求。另外,冲击试验检验的3 个试样的冲击性均能满足相关要求。

2 有限元分析

在齿轮箱传动系统中,通过吊杆连接将齿轮箱悬挂于转向架构架上,吊杆在工作中不但承受齿轮箱使用过程中的拉压载荷,还承受各种冲击载荷。为了分析吊杆的强度是否满足设计要求,并分析吊杆的应力分布情况,为设计改进提出意见和建议,需要计算分析吊杆的静强度[4]。

采用Pro/Engineer 软件进行三维建模,将模型导入有限元软件,进行结构化网格划分,得到有限元计算模型。然后对吊杆进行受力分析,计算不同工况下吊杆承受的拉力或压力值,并对模型施加相应的约束与载荷,得出额定工况和启动工况下吊杆的应力分布,计算结果分别如图5 和图6 所示。

图5 额定工况吊杆受拉(左)压(右)时的应力云图(单位:MPa)

图6 启动工况吊杆受拉(左)压(右)时的应力云图(单位:MPa)

由图5 和图6 可知,在额定工况下吊杆最大应力为132.5 MPa,启动状态下最大应力为167.8 MPa,均小于材料的屈服强度,能够满足吊杆强度的设计要求。

3 结果分析与对策

吊杆断裂位于结构弯折过渡处,断口源区位于弯折内侧边缘,扩展区可见典型的疲劳弧线和疲劳条带,由此可判断吊杆的断裂性质为疲劳破坏[5]。吊杆根部位于弯折内侧边缘,呈线源,表明其起始应力相对较大。同时,吊杆断口扩展中后期可见大量的快速撕裂特征,说明吊杆受力较大。根据实际工况,该地铁线路电机功率大,且受力较大,较其他线路高出10%~20%,在运行36 万~56 万km 期间发生3 起共模故障,分析认为可能是线路运行状态下吊杆疲劳裕度偏低导致。

由金相分析可知,吊杆表面存在抛丸裂纹和0.3 mm 范围的脱碳层,脱碳区硬度为167 HB,远低于芯部硬度的228 HB,对吊杆的疲劳开裂起到促进作用。由于外场运营的各吊杆制造状态相似,其他地区的吊杆并未发生类似故障,分析认为吊杆表面脱碳并不是本次吊杆发生疲劳失效的根本原因。经有限元计算,吊杆在额定与启动两种工况下最大应力点均位于断裂拐角处,但其最大应力值均能够满足吊杆强度的设计要求。

根据分析,制定相应的解决对策。可提高吊杆拐角处的R 值,优化结构设计,增加吊杆拐角处的加工余量,对拐角处进行车加工以去除脱碳层,并将抛丸改为喷丸强化处理。同时,将吊杆材质从45 号钢换成强度和韧性更好的42CrMo 钢,缩短对现服役吊杆的磁粉探伤排查周期,及时更换存在疲劳裂纹的吊杆,并在后续大修期全部更换该批次吊杆。

4 结语

吊杆断裂性质为疲劳破坏,疲劳断裂与吊杆在该线路运行时疲劳寿命裕度偏低有关,表面浅层脱碳对吊杆疲劳断裂起到促进作用。为此,进行金相分析、理化性能分析和有限元分析,查找断裂原因,并提出相应解决方案,避免后续运行中再出现此类问题。