复合材料双真空袋压实工艺研究进展

2024-01-17王志平张璟璇

王志平,张璟璇,李 娜

(中国民航大学天津市民用航空器适航与维修重点实验室,天津 300300)

复合材料具有强度高、刚度高、性能可设计、耐腐蚀、抗疲劳及密度小等优点,在航空器结构的轻量化和高性能化方面发挥着重要作用[1-2]。B787 和A350 上复合材料的用量均达到了结构总重的50%以上[3],中国自主研制的大型客机C919 上复合材料的用量约为12%,在2018 年立项的CR929 上复合材料的用量则超过了50%[4]。在通用航空及小型航空器上,复合材料的用量更是达到50%~80%[5]。复合材料部件正向着大型化、整体化方向发展[6-8]。

目前,航空器所用复合材料结构成型工艺方法包括热压罐成型、液体成型、缠绕成型、先进拉挤成型和模压成型等[9-11]。由于热压罐工艺制备的材料孔隙率低、树脂和纤维分布均匀,力学性能优异,因而95%以上的复合材料结构均采用热压罐工艺成型,但其存在成本高、能耗大、工效低等劣势[12-14]。在实际生产中,复合材料部件的材料成本不足30%,但制造成本却超过70%。因此,未来复合材料成型工艺的发展应着眼于降低其制造成本上。

为了弥补热压罐成型工艺的不足,研究人员开发出与热压罐工艺具有同样性能和质量的非热压罐(OoA,out-of-autoclave)工艺。双真空袋压实(DVD,double vacuum debulking)工艺作为其中一种较为先进的OoA 成型工艺,在复合材料部件的制造与修复方面得到广泛应用。本文首先简述了DVD 工艺原理及结构,其次对其在复合材料部件的制造与修复方面的研究现状进行介绍,最后总结和展望了DVD 工艺未来的发展趋势。

1 DVD 工艺简介

DVD 工艺概念的提出可追溯到20 世纪80 年代,为了改善航空航天所用复合材料结构原材料OoA 固化的挥发性问题,文献[15]于1983 年开发出了双真空袋压实工艺。其核心是在传统单真空袋(SVB,single vacuum bag)结构基础上,覆盖一个有一定刚性的密封支撑模具,使二者之间形成可抽真空的密封结构。DVD 工艺的详细封装过程[16-17]如图1 所示。

图1 DVD 工艺的详细封装图Fig.1 Detailed package drawing of DVD process

DVD 工艺的工作原理分为2 个步骤,如图2 所示。步骤1 是脱气阶段,分别对内、外真空袋抽真空(双重真空),通过调节内外真空袋的压力P[18],使铺层结构在抽真空和加热固化的过程中不被大气压压紧,从而更好地从层间抽吸空气和其他气体,以达到降低孔隙率的目的[19]。步骤2 是压实阶段,内真空袋继续保持真空状态,调节外真空袋压力至大气压[20],使完全脱气的铺层结构在大气压作用下压实并固化,从而制备出低孔隙率且树脂和纤维分布均匀的复合材料部件。

图2 DVD 工作原理图Fig.2 Diagram of DVD principle

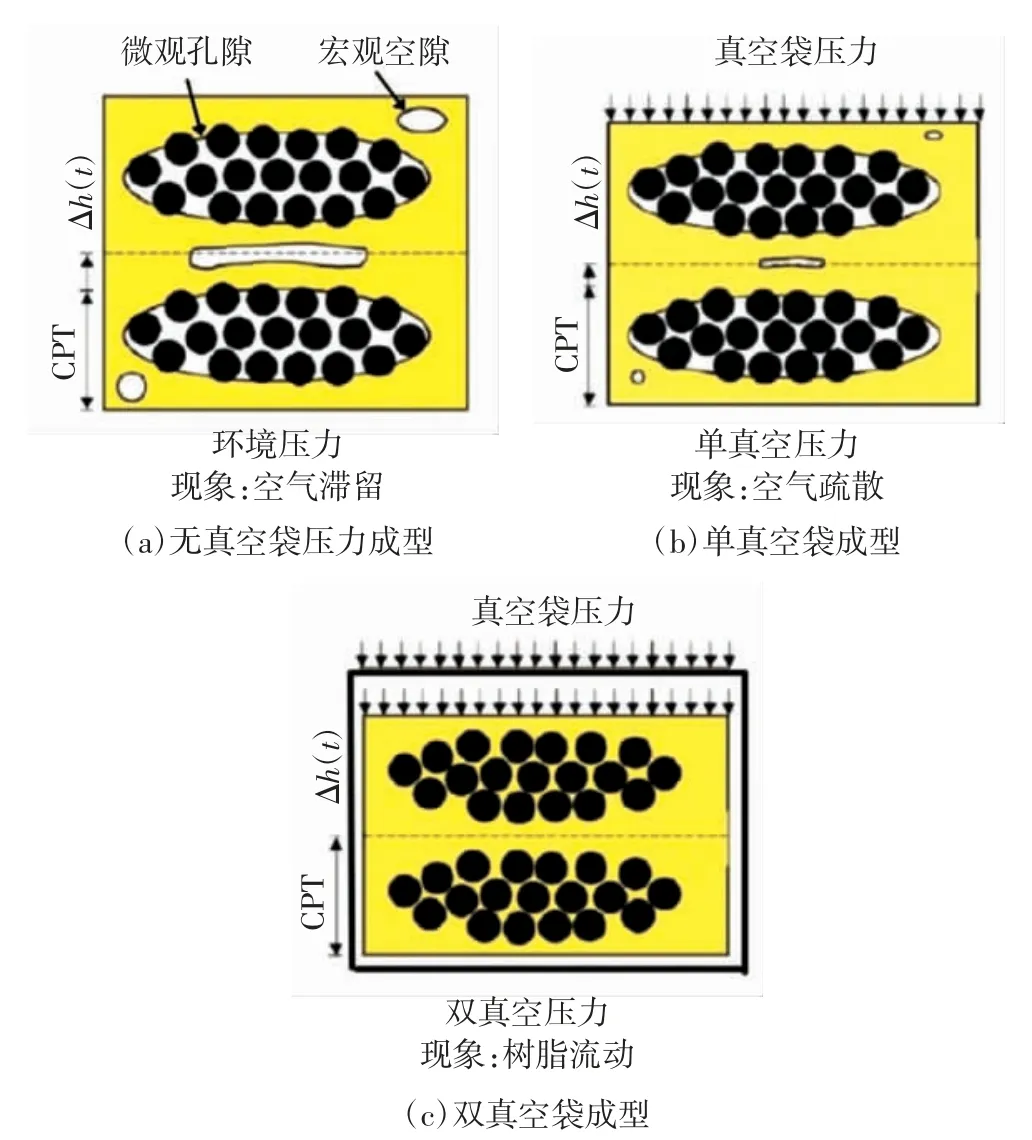

复合材料部件中孔隙的形成主要来源于2 个方面:①树脂基体中的小分子挥发物;②铺层过程中层间包裹的空气。DVD 工艺[21]采用的双真空袋压实结构,先对内真空袋抽真空,降低了树脂基体中挥发物的蒸气压和沸点,提高了挥发物在复合材料成型低温阶段的挥发速率,再对内、外真空袋同时抽真空可有效降低层间压力,消除气泡排出通道的物理约束,有利于气泡排出。图3 为不同成型过程中气泡的形成与排出效果对比示意图,其中,CPT 为最终固化层厚度,Δh(t)为厚度变化量。

图3 不同成型过程中气泡的形成与排出Fig.3 Formation and discharge of air bubbles in different molding processes

2 DVD 工艺在复合材料部件制造方面的应用

低成本、大规模化复合材料的应用深受国内外专家学者的重视,由此制定了许多研究计划与发展规划,开发了多种工艺体系[22]。

美国于1993 年发布了“制备热塑性复合材料的方法”的专利(US5236646)[23],公开了一种使用双真空室设备进行玻璃纤维增强热塑性树脂复合材料的成型方法。其优点在于制备出的复合材料挥发物含量低于1wt%,使DVD 工艺成型低孔隙率热塑性复合材料成为可能,但对于所得部件力学性能等方面的研究尚未深入。

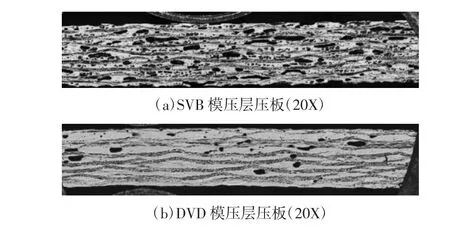

文献[21]研究了IM7/LARCTM PETI-8 聚酰亚胺复合材料和CYTEC 7781 E-glass/Cycom6070 酚醛树脂复合材料层压板的DVD 工艺,在低温上升(B 阶段)固化循环时,通过平衡残余挥发物和残余树脂流动性来控制挥发物,从而降低孔隙率[24]。与SVB 工艺制备的复合材料层压板对比发现,后者制备的层压板内部形成了大量由熔融树脂包围的孔洞网络结构,而DVD工艺制备的层压板几乎无孔隙,克服了SVB 工艺的不足;同时其短梁剪切强度提高40%,弯曲强度提高30%,拉伸强度提高10%,压缩强度提高18%[25]。上述表明,在制备具有反应性树脂基体(如聚酰亚胺和酚醛树脂)的复合材料层压板时,DVD 工艺优于SVB 工艺,2 种工艺制备的层压板显微照片如图4 所示[21]。合适的模具设计能使控制挥发分的DVD 概念适应于任何复材制造工艺,包括树脂传递模塑(RTM,resin transfer molding)、真空辅助RTM(VARTM,vacuum assisted resin transfer molding)、溶剂辅助RTM(SARTM,solvent-assisted resin transfer molding)和树脂膜熔渗(RFI,resin film infusion)工艺,但是如何正确去除挥发分是一个待研究解决的问题。

图4 SVB 和DVD 成型的7781 E-glass/Cycom 6070 酚醛树脂复合材料的显微照片Fig.4 Optical micrograph of 7781 E-glass/Cycom 6070 phenolic composite formed by SVB and DVD

文献[26]通过DVD 工艺先后制备了大厚度层压板和具有T 形加劲肋的前翼梁结构。从图5 的大厚度层压板的超声C 扫描图像中可以看出,与参考试块相比,信号水平未发生衰减,证明该结构具有较低孔隙率的特点,DVD 工艺可以适用于制造大厚度层压板。图6 为前翼梁的超声C 扫描图像,可以看出大部分区域的信号水平没有发生明显的衰减,但在STRG1、STRG2 和STRG3 这些区域附近信号衰减情况加剧,表明这些区域存在大量孔隙,可能是由于使用的纵梁工具过于简单。后续工作将集中在放置纵梁的工具方面和控制加强肋的平行度与垂直度以及内袋的形状问题的优化上,以获得更优的部件尺寸公差。可见对于具有复杂结构的部件,DVD 成型工艺还有待优化。

图5 超声C 扫描13 mm 厚标本Fig.5 Ultrasound C-scan of 13 mm thick specimen

图6 超声C 扫描前翼梁Fig.6 Ultrasound C-scan of front spar inspection

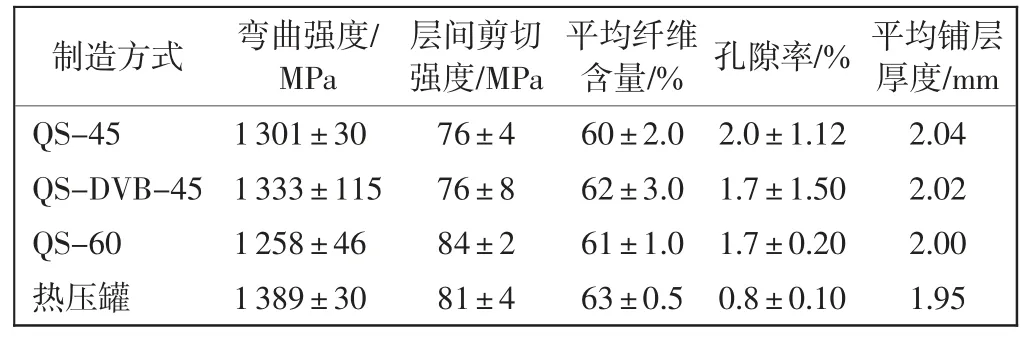

文献[27]将DVD 工艺整合到QuickStep 处理中,控制固化周期曲线的中间停留时间与中间停留温度,制造了977-2A 碳纤维环氧树脂复合材料层压板,表1显示了经超声波C 扫描、热酸分解法以及机械测试得到的部分性能,其中:QS-45 是指使用QuickStep 技术,固化时间为45 min 制造出的层压板;QS-DVB-45 是指将DVB 技术整合到QuickStep 中,固化时间为45 min制造出的层压板;QS-60 是指使用QuickStep 技术,固化时间为60 min 制造出的层压板;热压罐是指使用热压罐技术制造出的层压板。与QS-45 相比,QS-DVB-45的机械性能基本没有发生变化,因而,将DVD 整合到QuickStep 处理中并未表现出较大优势,但是平均纤维含量略有提高,说明利用DVD 工艺可以有效降低固化过程中层压板的树脂含量,避免层压板中小树脂块富集。

表1 具有不同中间停留时间和装袋方式的热压罐和QS 板的物理和机械性能Tab.1 Physical and mechanical properties of autoclave and QS board with different intermediate residence time and bagging methods

文献[28]通过建立有限元模型和Digital Twin 模型,模拟了复合材料成型工艺中孔隙的形成过程,证明了DVD 工艺可以在成型早期阶段最大程度地去除挥发物,从而有效降低复合材料孔隙率。目前,研究多停留于二维表征,很难对复材部件制造过程中的缺陷演变以及最终固化部件中的缺陷几何形状进行追踪预测,因此,未来的模型构建应放在三维模型的研究上。

文献[29]对DVD 装置进行改进,即将支撑模具永久密封在柔性内真空袋上。简化了DVD 设备,降低了人工成本和处理时间。

在国内,北京航空材料研究院较早开展DVD 成型工艺的研究。文献[30]首先开发了适用于真空压力成型的低温固化环氧树脂LT-03 体系,然后通过设计新型固化剂、优化树脂制备技术,研究了综合性能更优异的LTVB-01/T700SC 非热压罐预浸料体系,在30 ℃(DVD-a)、55 ℃(DVD-b)、65℃(DVD-c)分别进行DVD 工艺成型。与SVB 工艺进行对比试验,测试各种工艺成型层压板的断口形貌和层间剪切强度发现,SVB 与DVD-a 工艺制备的层压板中均有不同程度的缺陷,对应的层间剪切强度为70.7 MPa 和71.5 MPa。相较前两者,DVD-b 与DVD-c 工艺制备的层压板内部质量较好,层间剪切强度分别提高到85.0 MPa 和83.5 MPa。复合材料层压板的内部形貌与层间剪切强度具有非常明显的对应关系,DVD 工艺有利于制备孔隙率低、质量好的层压板。图7 为不同工艺制备复合材料层压板的超声C 扫描图像。

图7 不同工艺制备复合材料的超声C 扫描图像Fig.7 Ultrasound C-scan images of composite materials prepared by different processes

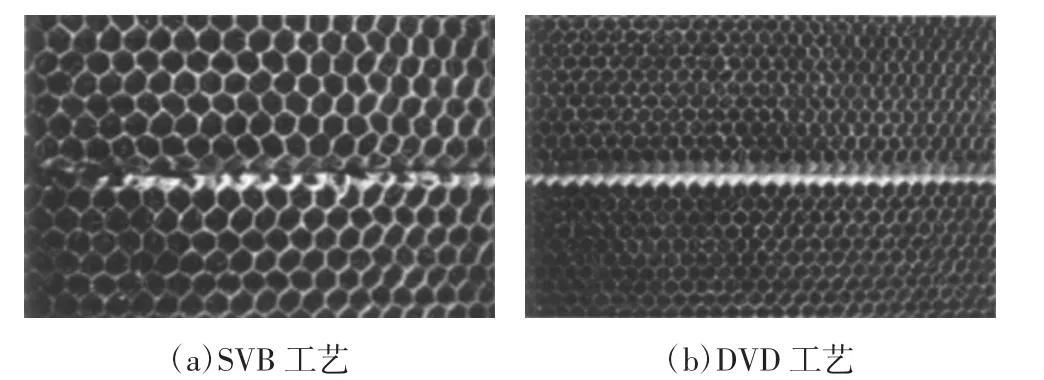

文献[31]采用SVB 和DVD 工艺分别制备了具有蜂窝夹层结构的拼接件,如图8 所示。研究发现采用SVB 工艺制备的试样,拼接部位的发泡材料发泡效果不理想,表面充满了较大的孔隙,部分泡孔已经破裂。通过研究发泡胶的成型原理,发现真空度对泡孔质量影响较大,而DVD 工艺正是通过调节内外真空袋的压差来控制对部件的压力大小,因此采用DVD 工艺可以制备出结构密实、均匀、泡孔细密、膨胀充分的拼接件。但采用DVD 工艺时必须考虑其真空压力是否能够满足部件成型要求。

图8 蜂窝拼接件SVB 工艺、DVD 工艺效果对比图Fig.8 Comparison of effect of process SVB and process DVD of honeycomb splicing parts

文献[32]针对使用微波加热固化碳纤维复合材料时易出现放电击穿的问题,发明了一种利用DVD 工艺和耐高温柔性材料的微波固化方法,即在两层真空袋之间增设了一层耐高温的柔性材料,然后将封装好的碳纤维复合材料制件放入微波加热固化设备进行固化。解决了采用SVB 工艺微波固化时制件的放电击穿问题,提高了制件的真空度和对材料的压实度。

3 DVD 工艺在复合材料部件损伤修复的应用

随着DVD 工艺在复合材料部件制造方面的广泛应用,DVD 工艺在复合材料部件修复方面的应用也引起许多关注[33]。

基于美国专利(US5236646),文献[34]发明了一种由碳纤维或玻璃纤维增强双马来酰亚胺(BMI,Bismaleimide)树脂复合材料飞机结构的修复方法。采用DVD 工艺制备纤维增强BMI 修复材料的预固化补片,然后将其粘接到待修理区进行修理。经验证,该工艺解决了大厚度BMI 预浸料修复孔隙率过高的问题,但对于20 层以上的BMI 预浸料补片修复还有待进一步研究。文献[35]进一步提供了一种将DVD 工艺应用于增韧型碳纤维/环氧树脂大厚度复合材料层压板的快速修复方法,所有修理补片不需要通过逐层压实工序来固化,可一次性铺层,从而节省了大量的修复时间。

文献[16,36]分别采用热压成型和DVD 工艺对层压板进行修复,对比发现,热压成型工艺修复结构强度较开孔拉伸强度提高了40%,而DVD 工艺修复结构强度比前者修复强度进一步提高了19%,达到母体结构强度的74%。图9 为热压成型工艺和DVD 工艺制备的补片显微结构图[16],从图9 中可以观察到,热压成型工艺制备的补片中树脂富集区和纤维之间存在大量孔隙,是由于在固化早期涂有薄膜胶粘剂的修补结构下表面会变硬,阻止挥发物逸出,从而降低层间的粘接性能;而DVD 工艺修理补片未出现明显孔隙,层间增韧颗粒清晰可见,颗粒之间的树脂渗透充分。修理补片的孔隙率从热压成型工艺的13.1%降低至DVD 工艺的约0%。后续应将测试样品扩展至圆形搭接修复,以充分表征修复的质量和强度。

图9 热压成型和DVD 工艺的复合层压板的光学显微图Fig.9 Optical micrographs of composite laminates with thermal bonding and DVD processing

文献[37]进一步研究了采用SVB 和DVD 工艺进行原位搭接修复结构的机械性能和孔隙率,发现DVD工艺修复试件的拉伸强度比前者拉伸强度提高了19%,但DVD 工艺会引起较大纤维波纹度和较大的树脂富集区,与热压罐工艺相比,可能导致修复试件的层间剪切强度小幅下降。SVB 工艺制备的补片孔隙率为3.5±0.3%,而DVD 工艺制备的补片孔隙率仅为0.01±0.01%。图10 为两种工艺下孔隙数量、含量与体积之间的关系曲线[37],可见数量少但体积大的孔隙会对总孔隙率产生更大影响。

图10 孔隙数量、含量与体积之间的关系曲线Fig.10 The relationship curve between pore number,content and volume

基于以上研究,波音公司针对B787 飞机的维修发明了一种DVD 工艺,并将其应用于飞机的原位结构修复[19],减少了安装和修复周期,降低了维修中引入异物碎片的可能性。然而其抽真空盒采用的是木质结构拼接,螺钉连接,封装时仍需额外附加一层真空袋和透气布,工艺复杂。文献[38]针对此问题提出了一种适用于曲面构件和盒型件的DVD 修理工艺,其特点是根据被修理件的曲面外形制作铝合金材料的支撑模具,并使用榫卯结构连接组装。该方法操作简单、节约耗材、密封性能良好,实现了6 层以上层压板曲面构件的修复,但此盒型件每次使用前仍需拼接,缝隙处需要大量密封胶条密封,抽真空过程中密封胶条易脱落,在发明专利中尚未提出一套完整的修理技术方案。文献[17]制备的铝合金材质一体化的支撑模具,具有结构简单、可靠性高、不易漏气、维修简便等特点,在增设热电偶与温度采集装置后,还能对装置内温度进行实时监控。

文献[39]对比研究了湿铺层材料的DVD 与SVB 修复工艺,发现DVD 工艺制备的湿铺层修理补片浸渍更充分,孔隙率更低,明显改善了修理补片的机械性能,但对于制备弯曲补片存在一定的挑战。

文献[40-41]采用SVB 和DVD 工艺对CYCOM X850/T800 复合材料进行大厚度层压板修理,发现采用DVD 工艺制备的补片从6~16 层均质量良好,经测量第8 层补片的孔隙率最高,达到1.93%,符合修理孔隙率小于4%的要求(OEM[42]指南要求),验证了DVD修理工艺良好的稳定性。而采用SVB 工艺制备6 层及以上的补片,孔隙率均超过5%。说明采用DVD 工艺修复时,能大幅提高单次固化层数和内部质量,打破了SVB 工艺单次固化层数不能超过6 层的限制。而对OoA 材料MTM45-1 使用SVB 工艺进行大厚度修复,验证了其用于SVB 工艺修复复合材料部件的可行性。

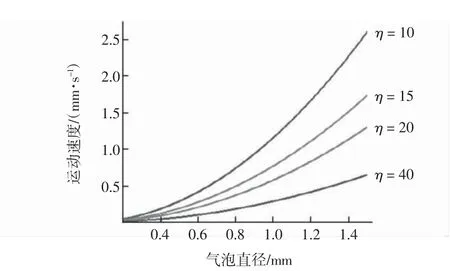

文献[43]针对DVD 修理工艺,建立了修理补片内气泡与树脂的相对运动模型,绘制了如图11 所示的气泡直径与其运动速度的关系图[42],从图11 中可以看出:树脂黏度对气泡运动速度的影响较大,树脂黏度η(单位:Pa/s)越大,气泡相对树脂的运动速度会大幅度减小,因此,适当降低树脂黏度,有利于气泡排出,气泡相对于树脂的运动速度会随气泡直径的增加而增快,因此大直径的气泡更容易从树脂中逸出。通过适当降低树脂黏度和被修理区域的相对压力可以提高气泡与树脂的相对运动速度,有利于气泡排出,降低补片孔隙率,提高修理质量。目前尚未建立将树脂视为非牛顿流体的运动模型,模拟气泡与树脂的运动关系以提高修理质量。

图11 气泡直径与其运动速度关系图Fig.11 The relationship between bubble diameter and its moving speed

文献[44]针对双曲外形轮廓结构发明了一种热压分离的DVD 修理工艺,即在第一、二真空袋之间增加电热毯、热电偶、两层透气棉,使修理补片与母体表面紧密贴合,曲度弧度完全一致,避免了支撑模具对被修理件形状的限制,保证了双曲型面结构部件的轮廓外形。

文献[45]提出一种DVD 整体成型帽型加筋壁板工艺,以真空袋作为芯模,灌注树脂,使其在真空作用下成型复合材料帽型加筋壁板,解决了帽型加筋板整体成型需要专用芯模及脱模困难的问题,极大地降低了成本,但对圆柱状真空袋模具自身的密封性以及与外真空袋之间的密封性要求较高。

综上,国内DVD 工艺在复合材料的制造与修复方面起步较晚,虽然其近年来发展迅速,在DVD 用原材料的研制及性能等方面的研究均有一定优势,但在批次稳定性、数据积累、工艺创新和工程应用等方面与国际水平还有明显差距。

4 结语

DVD 工艺的主要原理是通过双重真空(内真空袋和外真空袋)结构设计,实现内外真空袋压力的控制和调节,使复合材料铺层在加热固化过程中不被大气压压紧,同时从层间抽吸空气和其他气体,以达到降低孔隙率的目的。

在复合材料制造方面,DVD 工艺通过双重真空条件下挥发物的有效控制,制造出与热压罐工艺孔隙率相同的复合材料部件,解决了传统热压罐成型工艺成本高、能耗大等问题。但其力学性能差异方面的研究成果不多,有待于进一步研究;在复合材料修复方面,DVD 工艺主要应用于大厚度复合材料部件的维修,弥补了传统SVB 工艺维修复合材料部件孔隙率高于4%的缺点。但DVD 装置的结构较SVB 结构复杂,目前仅适用于相对较小的复合材料部件维修。因此,DVD 工艺在民用飞机的维修应用上还处于非承力部件及次承力部件阶段。

综上所述,未来应致力于优化DVD 工艺参数,通过建立不同种类复合材料的气泡与树脂运动关系模型以及三维孔隙形成模型,模拟实际工况,研究其制备过程中挥发物的控制机理;同时进一步改进DVD装置的内外真空袋、支撑模具的设计,以适应更大厚度、不同形状复合材料部件的制造与修复,从而节约复合材料制造与维修过程中的人力及成本,拓展其应用范围;同时还需多方面分析DVD 工艺的综合性能,尤其是与热压罐成型工艺性能对比方面的验证,使之早日用于主承力部件制造与维修。