超声滚压载荷对25CrMo4 车轴钢表面强化特征的影响规律

2024-01-16王朝阳黄俏梅秦荣斌丁志敏

王朝阳 黄俏梅 秦荣斌 丁志敏

(①大连交通大学材料科学与工程学院,辽宁 大连 116028;②株洲中车天力锻业有限公司,湖南 株洲 412000)

车轴是轨道交通车辆最重要的零部件之一,其质量直接关系到轨道交通运行的安全性。文献[1]报道,在车轴断裂事故中,90%以上的失效形式为疲劳破坏。由于车轴发生疲劳破坏时,疲劳裂纹往往会先从车轴表面萌生并向车轴内部扩展而导致断裂,因而采用能够提高车轴疲劳性能的表面强化技术对保证列车的安全运行、延长其使用寿命具有重要意义[2]。超声滚压技术是一种将传统滚压技术与超声冲击技术相结合的一种表面强化技术,通过对零部件表面进行微幅高速撞击和滚压处理达到提高零部件疲劳寿命的目的。与喷丸、滚压等传统强化技术相比,超声滚压技术操作简单、加工效率高,在改善零部件的表面质量和提高零部件的疲劳性能方面具有明显的优势[3]。

近年来,国内外学者对超声滚压技术的研究有了较大进展。丁志敏等人[4-5]率先提出将超声滚压技术应用到轨道交通车辆车轴上,利用超声滚压技术可以使LZ50 车轴钢的表面粗糙度降低约92%,表面硬度提高约45%,表面产生约120 μm 深的硬化层以及残余压应力提高3.5~4.5 倍,从而有利于提高车轴钢的疲劳性能和使用寿命。同样地,任学冲等人[6]利用超声滚压强化技术使25CrMo4 车轴钢的表面粗糙度下降了77.2%,表面硬度提升了42%,轴向和周向残余应力均由拉应力转变为压应力,并使超声滚压试样的疲劳性能与未处理试样相比提高了14%。

而改善车轴钢表面状态的程度与超声滚压工艺参数有关。陈利钦[7]、Wang X D 等人[8]研究了不同静载荷超声滚压处理后25CrMo4 车轴钢的表面强化特征,结果表明超声滚压处理能够降低车轴钢的表面粗糙度、提高表层硬度并使其表面产生残余压应力,但过高的静载荷会使其表面粗糙度有所增加[9],而表面粗糙度的增加会对车轴的疲劳寿命产生不利的影响,其超声滚压试样的疲劳极限仅比滚压试样高约4%,几乎没有体现出超声滚压技术的优势。由此可见,超声滚压技术虽然能够提高车轴的疲劳性能,但若超声滚压的工艺参数,尤其是施加载荷不合理的话,将有可能使超声滚压强化对车轴疲劳性能的提升效果较小,甚至变差,并且对于具有不同性能的材料,能够通过超声滚压强化提高零部件疲劳性能的最大施加载荷也可能会有所不同。因此,针对目前国内轨道交通车辆应用较为广泛的25CrMo4 车轴钢,有必要研究低载荷和较为合理的高载荷超声滚压处理后其表面强化特征的变化规律,以期为后续低载荷和高载荷超声滚压处理后25CrMo4 车轴钢的疲劳性能测试做好参数制定的前期准备工作。

1 实验材料及其方法

1.1 实验材料

本实验所用的材料为25CrMo4 车轴钢,其化学成分如表1 所示。实验所用ϕ20 mm 圆棒试样取样于经调质处理ϕ180 mm 车轴毛坯的外表层。试样的金相组织为片状的回火索氏体+铁素体,如图1 所示。根据目前轨道交通车轴制造企业为保证车轴具有高的疲劳性能所采用最后一道工序为磨削和滚压强化处理的现状,本文研究了ϕ20 mm 圆棒样分别经磨削、滚压强化和高、低载荷超声滚压强化后的表面强化特征,以期为探讨高、低载荷超声滚压处理能够进一步提高车轴疲劳性能可能性做好前期的准备工作。

图1 25CrMo4 车轴钢调质处理后的金相组织

表1 25CrMo4 车轴钢的化学成分(%)

1.2 实验方法

分别对试样进行了滚压强化和两种不同载荷的超声滚压强化,滚压强化的工艺参数参照企业的生产工艺参数进行,低载荷超声滚压强化采用与滚压强化相同的载荷参数,而高载荷超声滚压强化参数是通过预实验确定其表面粗糙度刚开始增加时的载荷。

使用OLS-3100 OLYMPUS 激光扫描共聚焦显微镜对试样的表面形貌进行了观察,并基于形貌图测量3 组线粗糙度,取其平均值为表面粗糙度。实验所用仪器参数为Level:1,Z factor:5.0,X:18,Y:59,Z:4。

使用PROTO iXRD 型残余应力测试仪对经过不同方式处理的试样表面进行了残余应力测试。实验条件为:辐射类型为Cr-kα 辐射,采用固定Ψ 法,波长2.291 nm,Bragg 角156.31°,管电压20 kV,管电流4 mA,衍射平面(221),应力常数5.919 7×10-6MPa-1。

在Leica DMi8 A 型光学显微镜上观察了试样横截面表层的剖面金相组织。

使用HVD-1000IS 型图像分析数显显微硬度计对试样的表面硬度及硬化层梯度进行测量,每个试样测量3 次,结果为其平均值。实验条件为:压头载荷100 g,保荷时间15 s。

2 实验结果与分析

2.1 表面形貌及粗糙度

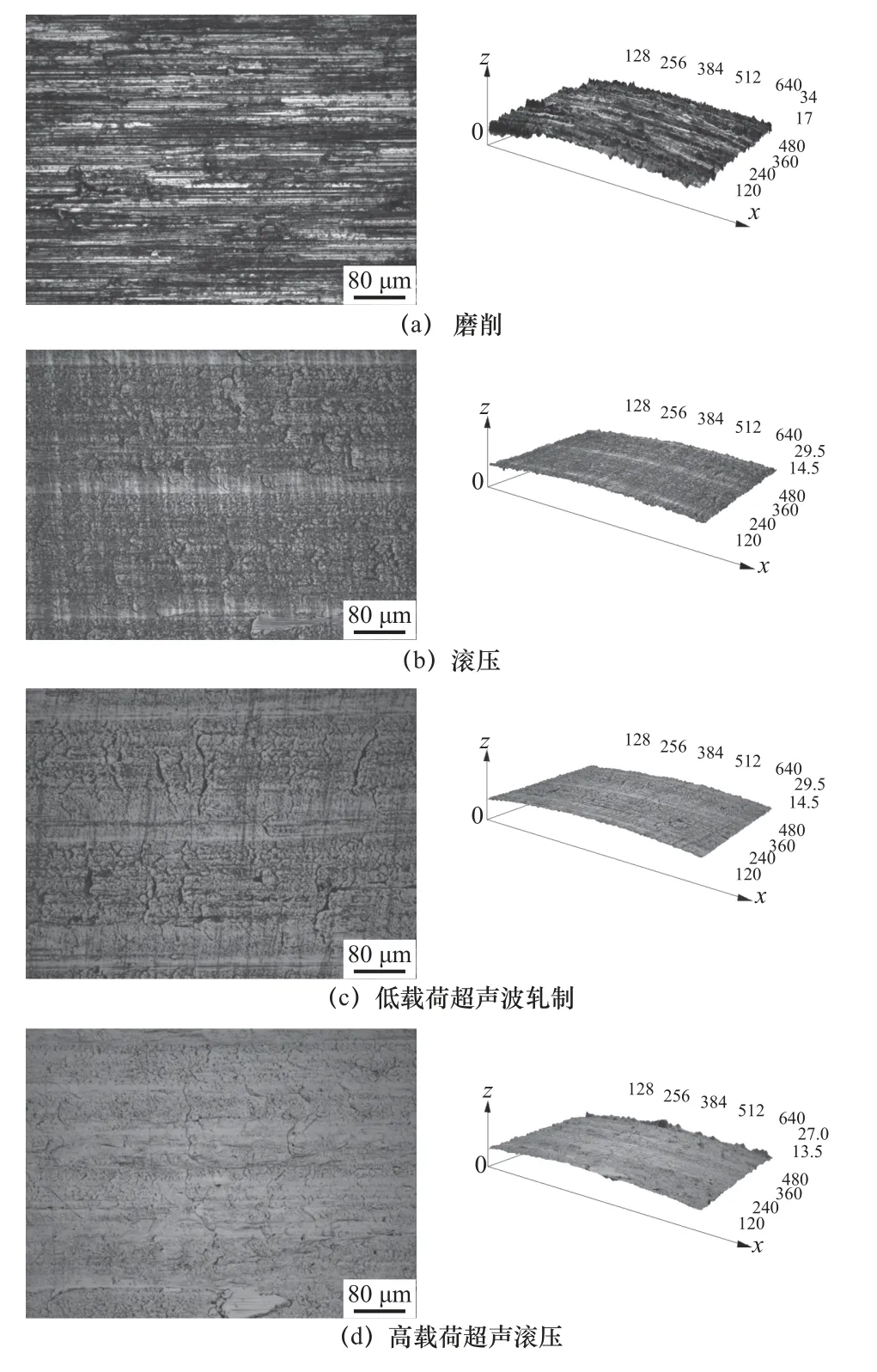

图2 为不同强化处理后25CrMo4 车轴钢试样表面的二维形貌和三维形貌。为了对比,将磨削试样的表面形貌列入图2 中。从图2 可以看出,无论是二维形貌还是三维形貌,与磨削试样表面存在较为明显凸凹不平形貌相比,所有强化处理后的试样表面所呈现出的凹凸不平程度大幅降低,甚至消失。而强化处理后试样表面的凹凸不平程度与强化工艺有关,经过滚压和低载荷超声滚压强化,表面的凹凸不平程度显著降低,如图2b 和2c 所示。而高载荷超声滚压强化处理后试样表面重新出现了凹凸不平的鳞片状形貌,如图2d 所示。

图2 不同强化处理后25CrMo4 车轴钢试样的表面形貌(左为二维形貌,右为三维形貌)

表2 为不同强化处理后25CrMo4 车轴钢试样的表面粗糙度。为了对比,也将磨削试样的表面粗糙度列入表2 中。从表2 可以看出,与磨削试样的表面粗糙度1.42 μm 相比,经过不同强化处理后试样的表面粗糙度均大幅降低。其中滚压和低载荷超声滚压处理后试样的表面粗糙度分别降低至0.32 μm和0.20 μm,相比磨削试样分别降低了77.5%和85.9%;而高载荷超声滚压试样的表面粗糙度稍有升高、达到了0.52 μm,但仍低于磨削试样。若采用超过本文的高载荷参数对25CrMo4 车轴钢试样进行超声滚压处理,则其表面粗糙度值将会进一步增加,表面粗糙度的这种变化规律与Wang X D[8]报道的结果一致。

表2 不同强化处理后25CrMo4 车轴钢试样的表面粗糙度

25CrMo4 车轴钢试样的表面粗糙度随超声滚压参数的不同而有所差别的原因是在较低载荷的超声滚压强化过程中,滚压压头与工件的接触面积较小,试样表面达到了压实的效果,表面粗糙度得到降低。而随着载荷的提高,滚压压头与工件的接触面积增加,导致试样表面承受的压力和应变增加,试样表面会产生过度的塑性变形、甚至达到材料的变形极限而出现了褶皱和剥离的现象,导致表面粗糙度反而增加。较低的表面粗糙度将有利于材料疲劳性能的提高,而高的表面表面粗糙度将会对材料疲劳性能的提高产生不利的影响。

2.2 表层金相组织

图3 为不同强化处理后25CrMo4 车轴钢试样横截面表层的剖面金相组织。为了对比,也将磨削试样横截面表层的剖面金相组织列入图3 中。从图3可以看出,磨削试样和不同强化处理试样表层的剖面金相组织均与图1 中试样的金相组织相同,为回火索氏体+铁素体;不同的是,与图3a 磨削试样表层不存在有塑性变形层相比,滚压和超声滚压试样的表层均发生了不同程度的塑性变形,且变形层内的组织向同一方向伸长呈流线状,距表面越近其变形程度越大。特别是高载荷超声滚压试样表面30 μm 内的塑性变形层最为明显,如图3b~图3d所示。表层较深的塑性变形层对增加试样表层的硬度、从而提高其疲劳性能产生有利的影响。

图3 不同强化处理后25CrMo4 车轴钢试样横截面表层的剖面金相组织

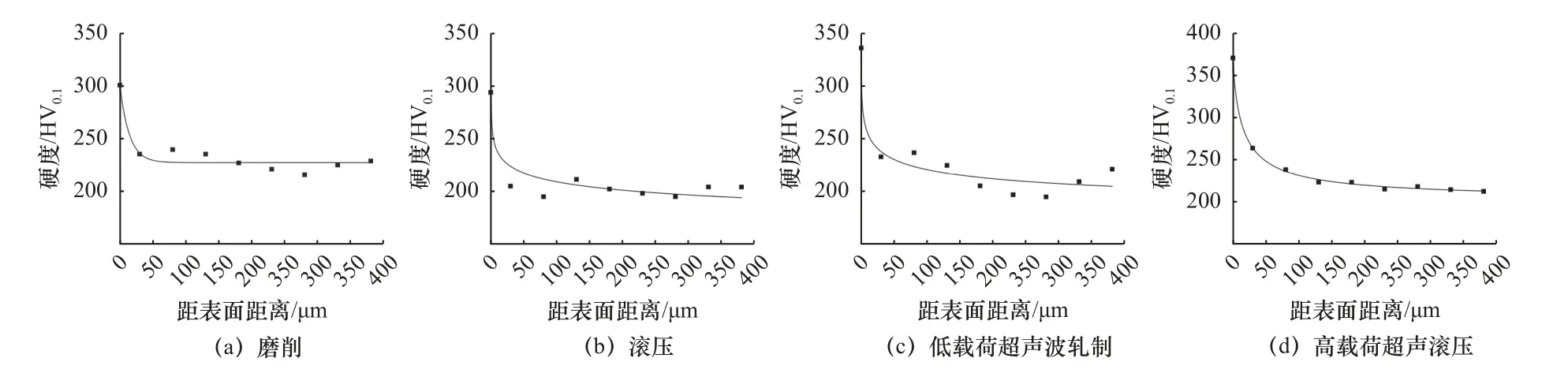

2.3 表面硬度及硬化层梯度

表3 为不同强化处理后25CrMo4 车轴钢试样的表面硬度。为了对比,将磨削试样的表面硬度列入表3 中。从表3 可以看出,不同强化处理后试样的表面硬度均有不同程度的增加,与磨削试样的表面硬度301 HV0.1相比,虽然滚压试样的表面硬度与磨削试样的基本相当,但低载荷和高载荷超声滚压试样的表面硬度分别提高了11.6 %和22.9 %。载荷较高的超声滚压处理对表面硬度的提升效果更为明显,这是因为车轴表面经过滚压和超声滚压处理后会产生强烈的塑性变形层,产生加工硬化现象,从而提高了车轴钢的表面硬度。并且载荷越高,其塑性变形程度越强,加工硬化程度越大,试样表面获得的硬度也就越高。

表3 不同强化处理后25CrMo4 车轴钢的表面硬度

图4 为不同强化处理后25CrMo4 车轴钢试样的表层硬度梯度曲线。为了对比,将磨削试样的表层硬度梯度曲线列入图4 中。可以看出,无论哪种强化处理的试样,其表层硬度梯度都表现为随着到表面距离的增加,硬度值先快速下降后再缓慢下降至基体的硬度值。且强化处理参数不同,试样的硬化层深度不同。滚压试样的硬化层深度为100 μm左右,而低载荷和高载荷超声滚压试样的硬化层深度分别为120 μm 和150 μm 左右。低载荷和高载荷超声滚压试样的硬化层深度之所以大于滚压试样的主要原因是,超声滚压处理除了具有产生塑性变形而增加表面硬度以及产生一定深度的硬化层的作用之外,还具有在超声波冲击作用下对试样表面进行微幅高速冲击而产生附加的塑性变形、使表面硬度及其硬化层深度增加的作用,并且载荷越高,试样表面获得的硬度越高,其硬化层深度也越大。25CrMo4 车轴钢试样的表面硬度和硬化层深度的增加均会对其疲劳性能的提高产生有利的影响。

图4 不同强化处理后25CrMo4 车轴钢试样的硬度梯度曲线

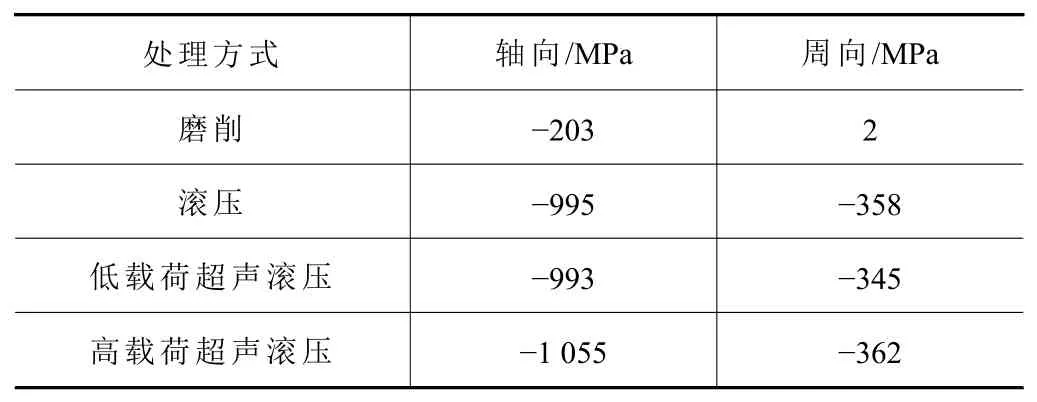

2.4 表面残余应力

表4 为不同强化处理后25CrMo4 车轴钢试样的表面残余应力,为了对比,也将磨削试样的表面残余应力加入表4 中。从表4 可以看出,与磨削试样的轴向和周向残余压应力分别为-203 MPa 和2 MPa相比,经过不同强化处理后试样表面的残余应力均变为残余压应力,且均有不同程度的增加。其中,滚压试样、低载荷超声滚压试样和高载荷超声滚压试样的轴向和周向残余应力分别增加至-995 MPa与-358 MPa、-993 MPa 与-345 MPa 和-1 055 MPa与-362 MPa。而滚压试样、低载荷超声滚压试样和高载荷超声滚压试样的残余压应力,不论是轴向还是周向的,三者之间相差不大,高载荷超声滚压试样的轴向残余应力仅比滚压试样的增加了6%。三种强化处理后表面残余压应力相差不大的原因主要是在不同强化处理参数下试样最表面的塑性变形程度均达到了极限,而改变强化处理工艺或载荷参数仅仅使硬化层深度增加而已,因而经不同强化处理后的试样外表面的残余应力值相差不明显。而不同强化处理后25CrMo4 车轴钢试样表面残余压应力的存在而将有利于其疲劳性能的提高。且残余压应力越大,其疲劳性能提高的程度就越大。

表4 不同强化处理后25CrMo4 车轴钢试样的表面残余应力

3 结语

通过研究25CrMo4 车轴钢经过滚压强化和高、低载荷超声滚压强化后的表面形貌及粗糙度、表层微观结构、表面硬度和表面残余应力,可以得出以下结论:

(1)无论是二维形貌还是三维形貌,与磨削试样表面存在较为明显凸凹不平形貌相比,所有经强化处理试样表面所呈现出的凹凸不平程度均大幅降低、甚至消失,但高载荷超声滚压处理后试样表面又开始出现了凹凸不平的鳞片状形貌。

(2)经过滚压和超声滚压强化后,试样表层均形成了一层塑性变形层,距表面越近其变形程度越大,且载荷越高的超声滚压试样表层所形成的塑性变形层越深。

(3)低载荷和高载荷超声滚压试样的表面硬度相比磨削试样分别提高了11.6%和22.9%,并形成了深度为120 μm 和150 μm 左右的硬化层。

(4)不同强化处理试样的轴向和周向残余压应力基本相当,高载荷超声滚压试样的轴向残余应力仅仅比滚压试样的提升了6%。