平面磨削GT35 残余应力形成机理与可控工艺方案

2024-01-16付天章李立杰杨纪东

付天章 李 媛 陈 明 尹 滦 李立杰 杨纪东

(天津航海仪器研究所,天津 300131)

GT35 钢结硬质合金是以CrMo 低合金钢为基体(粘接相),以硬度仅次于金刚石的TiC 粒子(HV3200)为硬质相(含量为35%),用粉末冶金方法制备而成的一种介于钢与硬质合金之间的新型工程材料。这种硬质合金材料的特点是硬质相的热稳定性好(TiC 粒子的熔点为3 150 ℃)具有良好的抗高温氧化性能。它的另一重要特性是TiC 晶粒呈圆形,在烧结过程中晶粒长大倾向小,因而所制成的合金摩擦系数小,略带有自润滑性。此外它还具有较好的机械物理性能,所以GT35 钢结硬质合金被广泛用于工具和模具工业。然而,GT35 钢结硬质合金这一现代工程新材料目前在我国发展速度并不快,生产规模也不大。究其原因,除了人们对它的性能了解不够以外,主要还在于对它的应用技术掌握不够。

电机是陀螺仪复杂结构的核心部件,其中轴承套等GT35 材料零件的质量情况,直接影响陀螺仪的可靠性。在笔者单位的陀螺仪生产加工过程中,轴承套等GT35 钢结硬质合金材料零件磨削后,有时会出现零件表面发生开裂的现象,在装配过程中,转子放置一段时间后有时也会出现零件发生尺寸变形的现象,究其原因,这些都是因为加工制造过程中产生微应力[1],由于控制不当,出现的各种质量表象,给陀螺仪的生产带来了不小的困扰[2]。

本文针对陀螺电机轴承套等GT35 钢结硬质合金材料零件由于加工残余应力释放导致出现表面开裂、尺寸变形等质量问题,通过试验验证的方式[3-4],总结了零件加工残余应力与磨削加工参数的关系,对更好地开展低应力加工提供了参考。

1 国内外现状

依据精度等级,硬质合金的磨削可以分为普通、精密和超精密3 种加工方式。其中普通加工方式能够达到微米级尺寸精度,而精密磨削加工方式可以达到亚微米级尺寸精度,超精密磨削的加工方式可以达到纳米级尺寸精度。在我国航空、航天等重要领域,硬质合金材料零件的尺寸精度要求都很高。但是硬质合金材料属于硬脆型复合材料,属于较为典型的难加工材料,因此硬质合金零件的磨削加工方式通常采用精密磨削[5-6]。周晓玉对加工参数与硬质合金材料表面质量的影响关系进行了研究,通过提升砂轮转速,放慢工作台移动速度以及缩减磨削进给量来提升材料表面形貌质量[7]。王海燕采用X 射线衍射法测定平磨、粗磨、精磨以及抛光过程中WC-Co 硬质合金表面的残余应力对钴相结构、钴相晶胞参数和WC-Co 间热应力对钴相晶胞参数的影响。结果表明磨抛过程中未检测到钴相转变,而且磨削表面钴相脱落导致了钴相衍射峰的消失;磨抛过程中表面残余压应力逐渐从-969 MPa 变化到-61 MPa,钴相fcc(200) 晶面衍射峰向低角度偏移,表明WC 相压应力的减小使得Co 相晶格常数逐渐增大[8]。瞿为通过ANSYS 软件中的APDL 参数设计语言,完成了对超细硬质合金材料建模、网格划分、加载、求解的整个过程,并对超细硬质合金磨削表面残余应力进行了实验论证,得出了不同磨削参数下的磨削残余应力值,对比了不同目数砂轮和不同WC 晶粒硬质合金在同一磨削参数下的残余应力值。研究发现,目数小的砂轮磨削时产生的残余应力值要大,WC 晶粒度越小,磨削的残余应力值越大,结果表明,实验结果与有限元模拟大致相同[9]。

2 磨削表面残余应力的形成机理

在磨削加工时,由于刀刃的负前角较大,会产生比较明显的塑性变形。经过砂轮刀刃切削过的表面,出现行进方向的塑性变形收缩,在垂直于行进方向的表面则会出现拉伸变形,也就是所谓的塑性凸出效应,致使零件表面产生残余拉应力。垂直力与行进方向相反的摩擦力共同作用导致零件表面出现挤光现象。砂轮磨损或锋利度不够会形成更为明显的挤光现象,该挤光现象会导致工件表面出现残余压应力。磨加工产生的热量会形成热膨胀现象,作用在温度相对较低的零件基体上,其热膨胀效果会被限制进而由于被压缩产生应力。当温度高于弹性变形所需的温度时,温度因为下降而生成表面残余拉应力。

表面残余应力的影响因素主要是力和温度。这两种因素对表面残余应力的影响是一个非常复杂的力学过程,往往是各种因素综合叠加的结果。磨削力的影响因素包含径向磨削深度、工件进给速度、砂轮结合剂种类以及砂轮线速度等。

3 试验研究对象

结合笔者单位陀螺仪的生产实际,选用某型号陀螺仪电机零件轴承套平面磨削加工作为研究对象。如图1 所示,该轴承套零件全过程需经过8 道加工工序,而本文主要针对第4 序平磨工序的加工工艺内容来开展试验。

图1 轴承套工艺流程

4 试验加工设备

本文试验采用设备为笔者单位正在使用的柯尔柏斯来福临机械(上海)有限公司生产的KP-36 型号精密平面磨床,该平面磨床是高精度和高可靠的实用性机床,是由德国BLOHM 公司设计的一款新式平面磨床。设备实际情况如图2 所示。

图2 KP-36 精密平面磨床

5 试验方案设计

5.1 试验原理及方法

按试验因素的数量可以把试验分为单因素试验[10-11]和多因素试验[12-13]。

本文后面介绍开展的各项试验主要是通过磨削试验来探索一定的规律,结合试验的特点及试验设计方法[14-15],确定本试验采用多因素试验中的因素轮换法作为本次试验的试验方案[16]。

5.2 表面残余应力的测量

表面残余应力常用测量方法有盲孔法残余应力测量[17]、磁测法残余应力测量[18]、X 射线衍射法残余应力测量[19]等。

在各种无损测定残余应力的方法之中,X 射线衍射法被公认为最可靠和最实用的。它的基本原理是以测量衍射线位移作为原始数据,所测得的结果实际上是残余应变,而残余应力是通过胡克定律由残余应变计算得到的,当试样中存在残余应力时,晶面间距将发生变化,发生布拉格衍射时,产生的衍射峰也随之移动,而且移动距离的大小与应力大小相关。用波长λ的X 射线,先后数次以不同的入射角照射到试样上,测出相应的衍射角2θ,求出2θ对sin(2ψ)的斜率M,便可算出应力σψ。由于它适用于各种实体工件,而且能够针对同一点以不同的φ角、ψ角进行测试,以探测组织结构的影响,这项功能便具备了重要而独特的用途。

后面介绍开展的各项试验所采用的表面残余应力测量方法为X 射线衍射法残余应力测量法,表面残余应力测量设备具体外观如图3 所示。

图3 表面残余应力测量设备

6 试验数据与分析

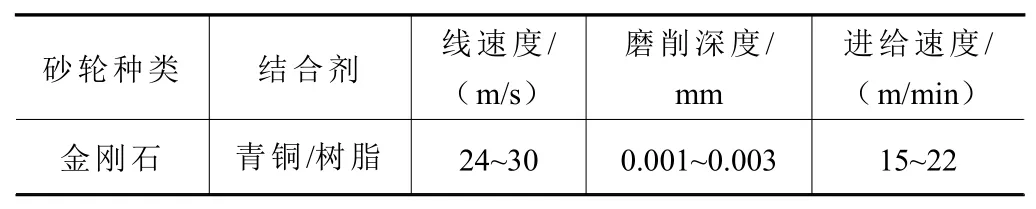

6.1 轴承套平磨常用加工工艺参数

轴承套的加工工艺参数涉及金刚石结合剂种类、砂轮线速度、单次进给磨削深度以及工件进给速度等,实际使用的加工工艺参数设置见表1。

表1 轴承套平磨加工参数

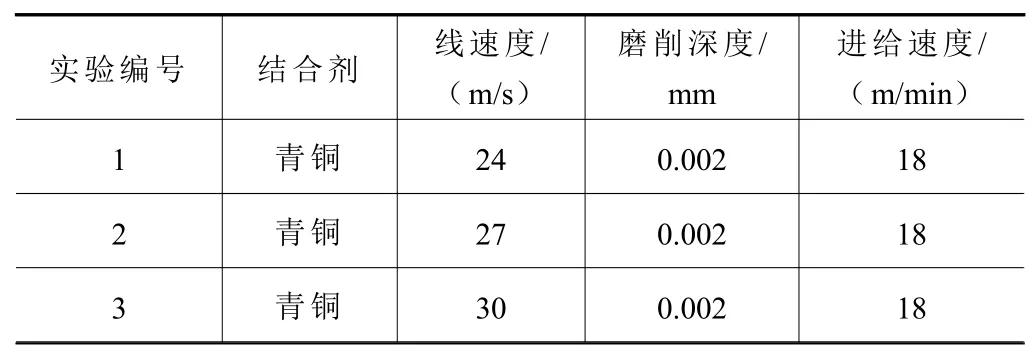

6.2 砂轮线速度与表面残余应力的关系

为了研究砂轮线速度与表面残余应力的关系,现采用表2 中的加工参数进行多次重复磨削加工试验并用平均值进行对比。

表2 轴承套平磨不同砂轮线速度加工参数

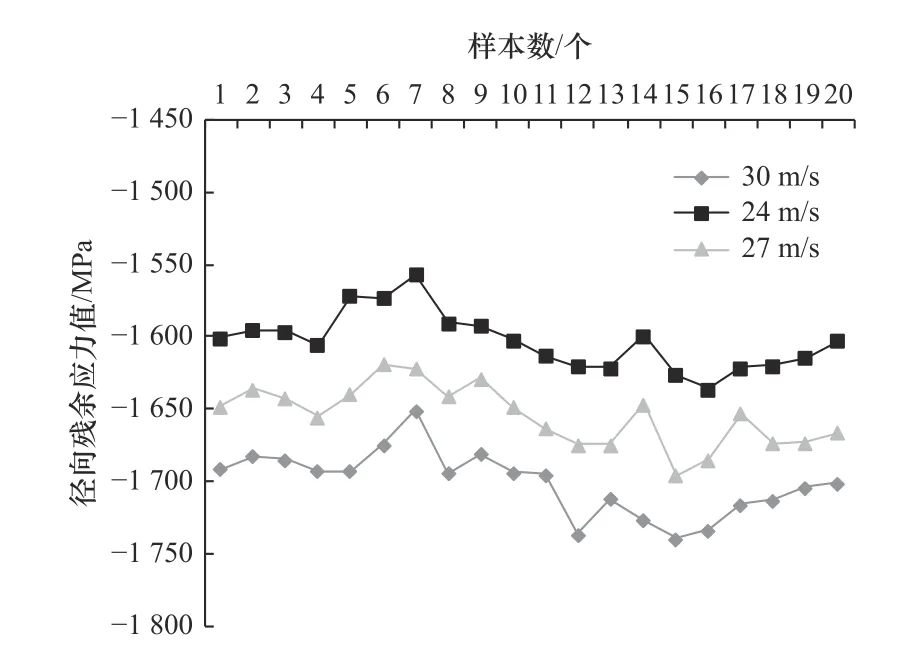

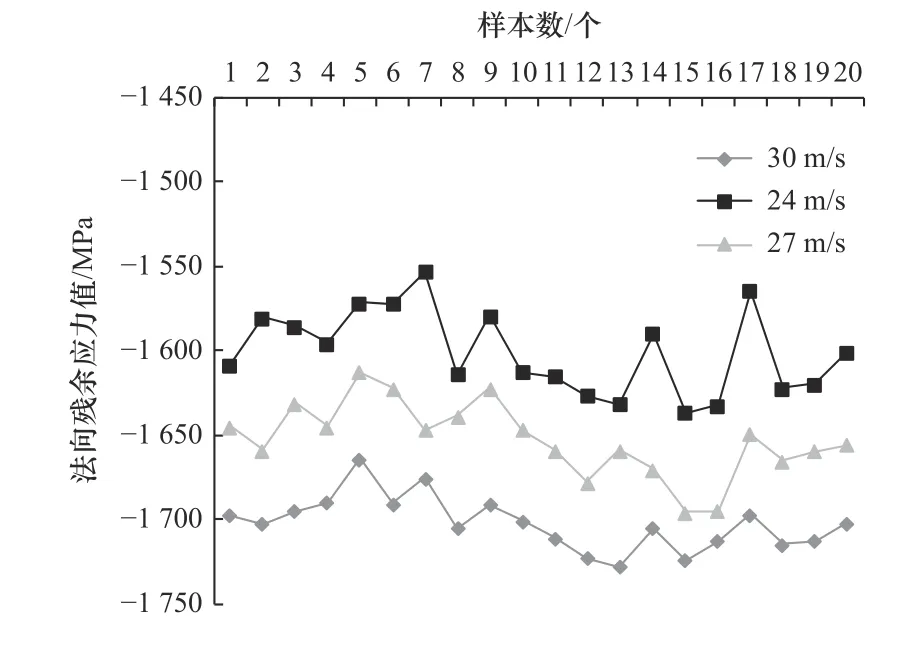

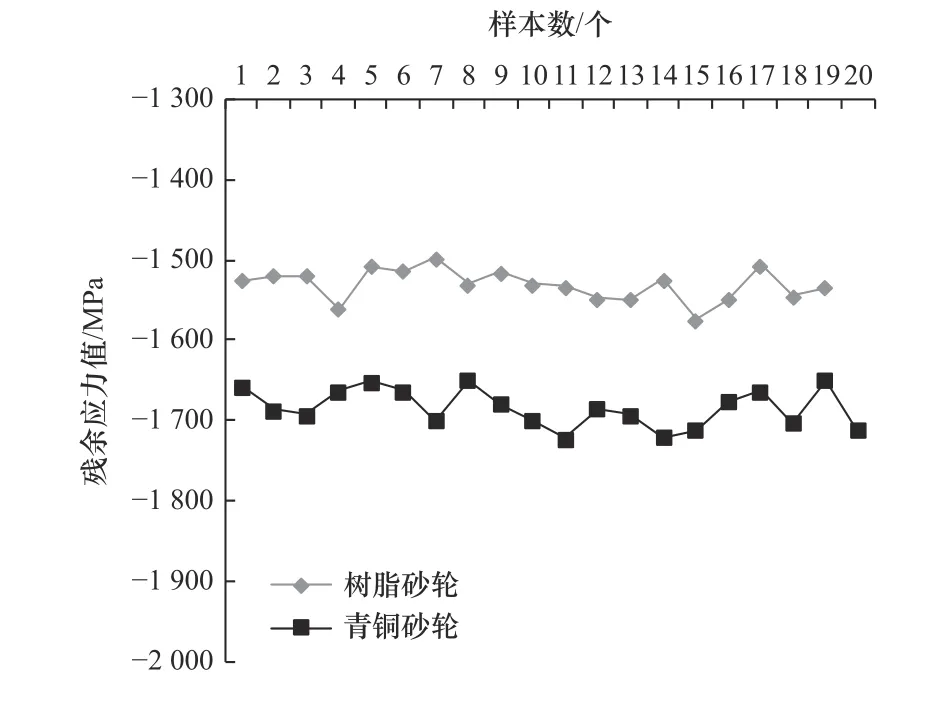

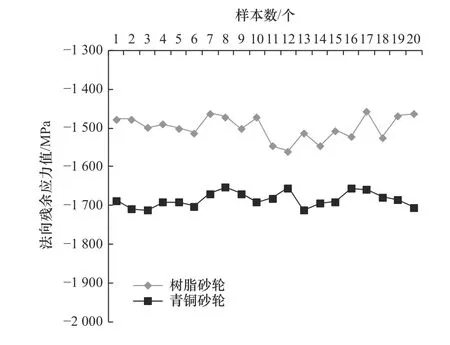

对不同的实验加工参数下,零件的的残余应力进行统计,应力数据的对比情况如图4、图5 所示。

图4 不同砂轮线速度加工后径向应力对比曲线

图5 不同砂轮线速度加工后法向应力对比曲线

从试验数据可以看出,磨削表面的残余应力随砂轮线速度的增加而增大。

6.3 磨削深度与表面残余应力的关系

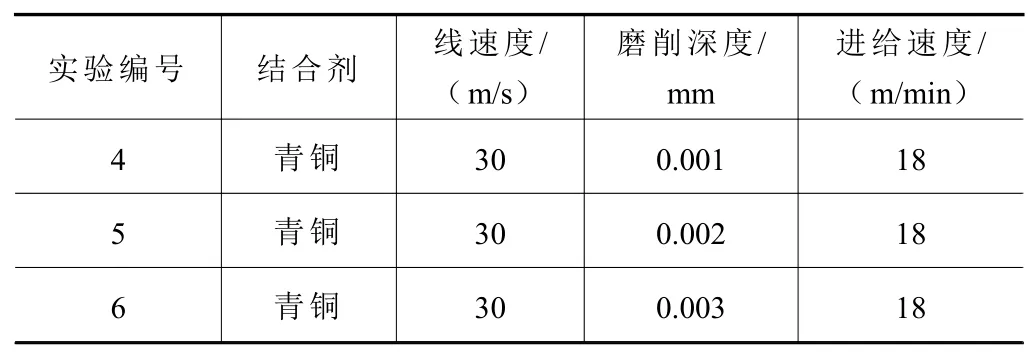

为了研究磨削深度与表面残余应力的关系,现采用表3 中的加工参数进行多次重复磨削加工试验并用平均值进行对比。

表3 轴承套平磨不同磨削深度加工参数

对不同的实验加工参数下,零件的的残余应力进行统计,应力数据的对比情况如图6、图7 所示。

图6 不同磨削深度加工后径向残余应力对比曲线

从试验数据可以看出,磨削表面的残余应力随磨削深度的增加而增大。

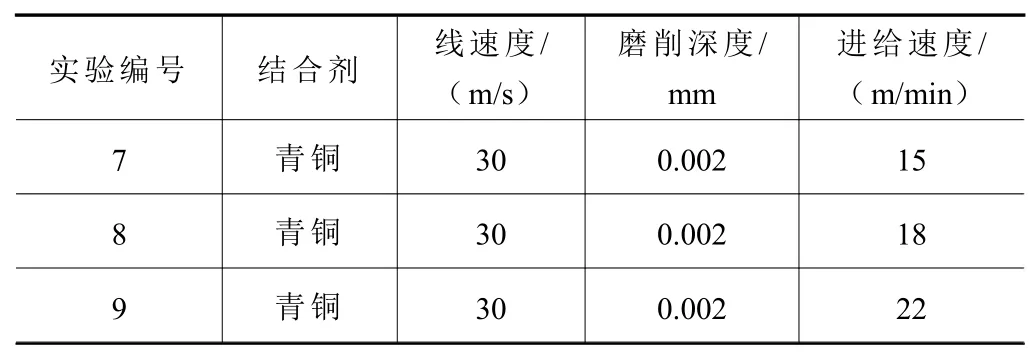

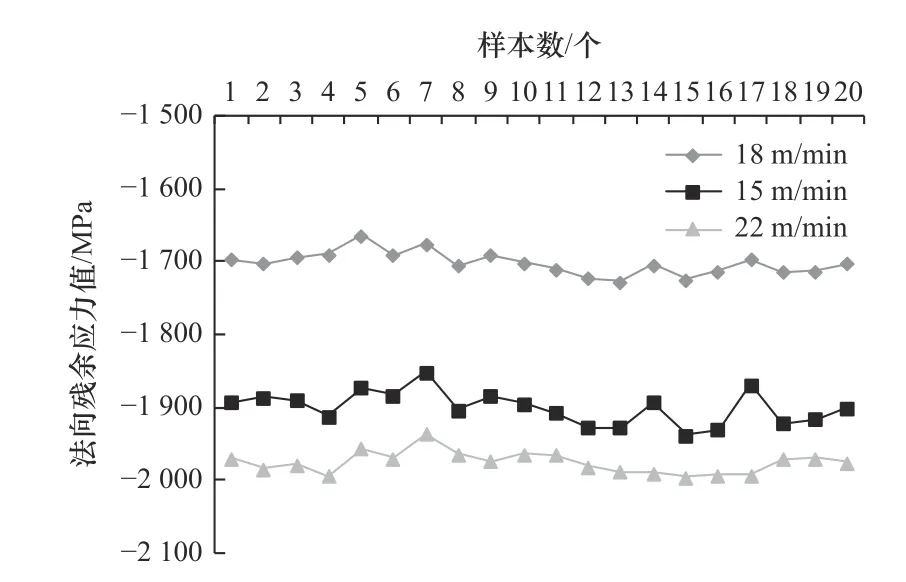

6.4 进给速度与表面残余应力的关系

为了研究进给速度与表面残余应力的关系,现采用表4 中的加工参数进行多次重复磨削加工试验并用平均值进行对比。

表4 轴承套平磨不同进给速度加工参数

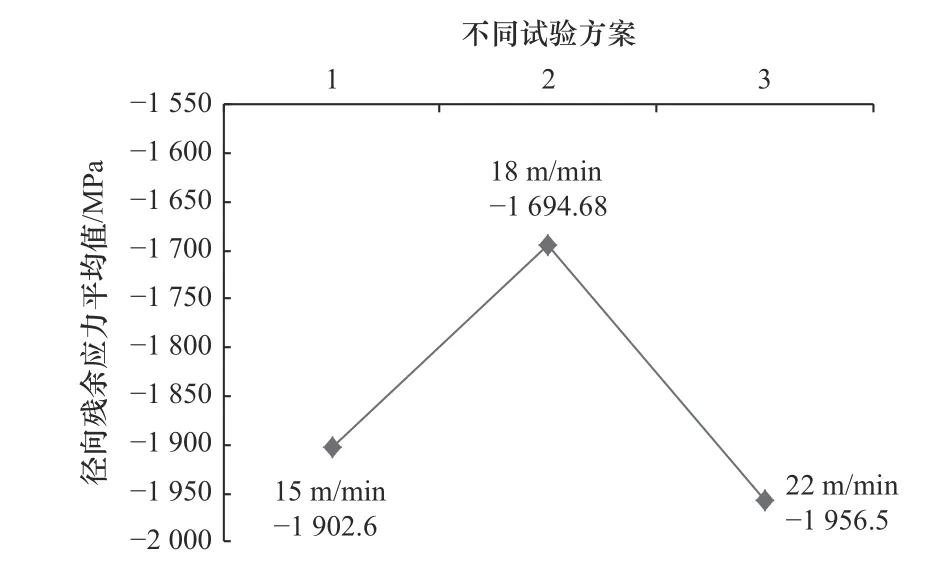

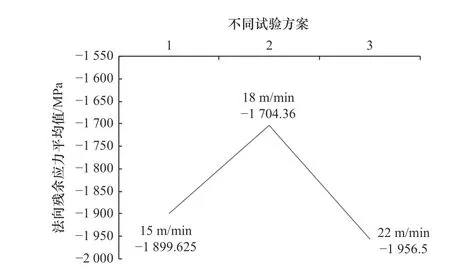

对不同的实验加工参数下,零件的残余应力进行统计,应力数据的对比情况如图8、图9 所示。

图8 不同进给速度加工后径向残余应力对比曲线

图9 不同进给速度加工后法向残余应力对比曲线

实验7、8、9 的应力数据的平均值随进给速度的变化曲线如图10、图11 所示。

图10 径向残余应力随进给速度的变化曲线

图11 法向残余应力随进给速度的变化曲线

从试验数据可以看出,磨削表面的残余应力随工件进给速度的增加先减小后增大。

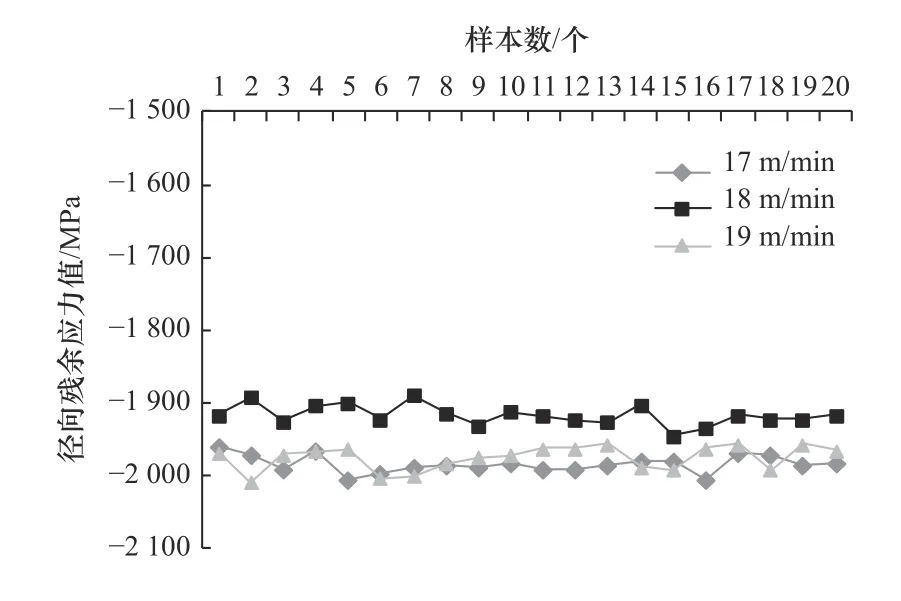

为了研究进给速度18 m/min 是否为最优值,现采用表5 中的加工参数进行进一步试验验证。

表5 轴承套平磨不同进给速度加工参数

对不同的实验加工参数下,零件的的残余应力进行统计,应力数据的对比情况如图12、图13 所示。

图12 不同进给速度加工后径向残余应力对比曲线

图13 不同进给速度加工后法向残余应力对比曲线

从试验数据可以看出,在18 m/min 的工件进给速度下磨削表面的残余应力最小,为最优参数。

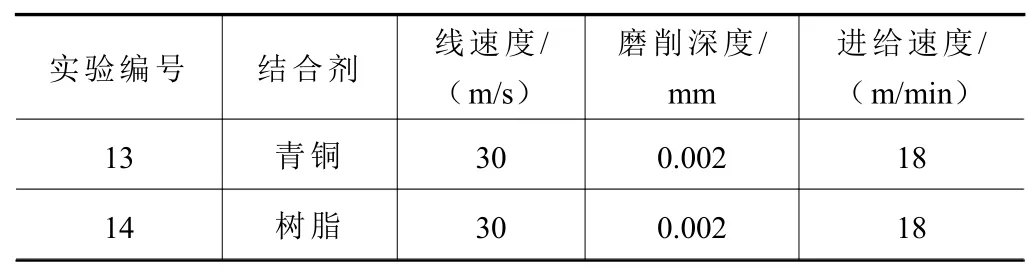

6.5 砂轮结合剂种类与表面残余应力关系

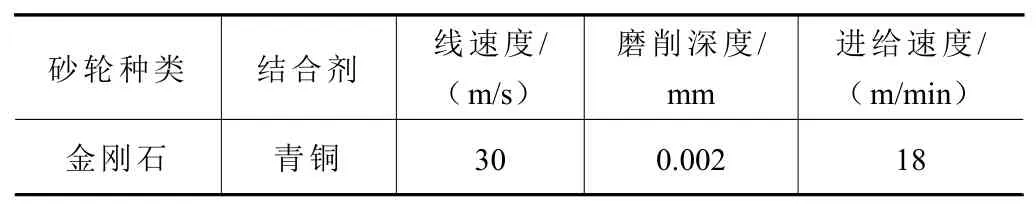

为了研究砂轮结合剂种类与表面残余应力的关系,现采用表6 中的加工参数进行多次重复磨削加工试验并用平均值进行对比。

表6 轴承套平磨不同进给速度加工参数

对不同的实验加工参数下,零件的的残余应力进行统计,应力数据的对比情况如图14、图15所示。

图14 不同种类砂轮结合剂加工后径向残余应力对比曲线

图15 不同种类砂轮结合剂加工后法向残余应力对比曲线

从图中可以看出,采用树脂结合剂的金刚石砂轮磨削后的表面残余应力比采用青铜结合剂要小。

7 工艺参数优化及验证

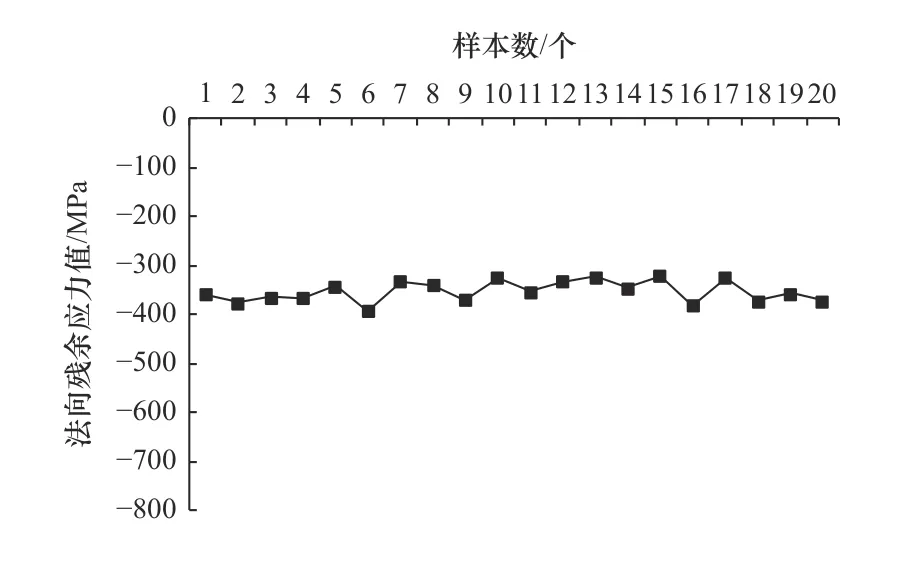

优化后的平面磨削加工工艺参数见表7,采用4080 平磨机床对该参数进行批量验证,表面残余应力结果如图16、图17 所示。

表7 优化后的加工参数

图16 径向残余应力统计

图17 法向残余应力统计

从图中可以看出,整个批次的工件表面残余应力为300~400 MPa,且波动性较小,达到了预期效果。

8 结语

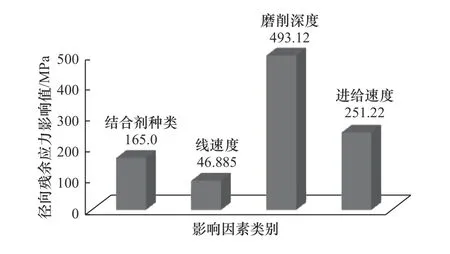

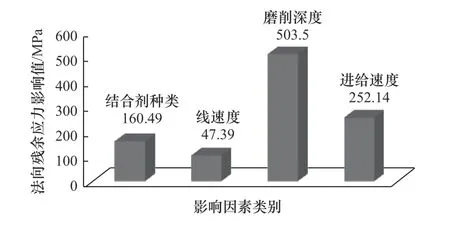

如图18、图19 及表8 所示,在GT35 钢结硬质合金平面磨削工艺参数中径向磨削深度为磨削残余应力的主要影响因素,影响程度占比达49%。在其他影响因素中工件进给速度占比25%、结合剂种类占比16%、砂轮线速度占比10%;工件进给速度为18 m/min 时残余应力最小;树脂结合剂砂轮比青铜结合剂砂轮加工后零件残余应力平均小10%。

表8 各因素影响程度占比

图18 径向残余应力影响尺寸比例图

图19 法向残余应力影响程度比例图

采取青铜结合剂砂轮并选用0.002 mm 的径向磨削深度、18 m/min 的工件进给速度以及30 m/s 的砂轮线速度为GT35 材料零件平面磨削残余应力的可控工艺方案。