基于5G 应用的HXD2B 型机车智能运维平台设计与实现

2024-01-16陈闯于健王铭王超陈广泰姜正

陈闯,于健,王铭,王超,陈广泰,姜正

(中车大连机车研究所有限公司,辽宁大连 116022)

目前,针对HXD2B型机车的数据整备工作,机务段采用的普遍做法是待机车入库回段后,由数据分析人员上车,将机车上的列车控制与监视系统TCMS(Train Control and Management System)数据、机车车载安全防护系统(6A)数据和轴报数据转储到便携式存储介质(U 盘、硬盘、笔记本电脑)中,文献[1]中指出了这种数据转储方式往往需要多位专人维护U 盘发放,且转储效率低,不仅增加司机工作流程与工作量,而且频繁插拔U盘,会造成设备损坏、数据丢失以及感染病毒等风险,同时由于数据转储的工作量较大,转储后的数据独立于各个转储文件,无法进行连续分析和趋势判断,各数据文件相对独立缺乏关联关系,无法快速找出危害性高的关键故障和趋势,更无法做到机车运行状态的实时监测,也会影响管理人员分析的积极性。近年来,CMD 系统(中国机车远程监测与故障诊断系统)在各路局机务段推广应用,无线下载是 CMD 系统一大亮点功能,但其使用的仅是通用的WLAN 网络进行数据下载,无法满足大容量数据下载需求[2-3]。

文中利用已掌握的HXD2B型机车TCMS 数据解析技术,自主研制了基于WorldFIP 网络的车载数据采集传输装置,实时获取机车运行状态数据、故障数据和消息事件数据,结合车载CMD 数据通信协议,实时转储机车走行部监测数据、视频数据,利用先进的4G APN 无线通信、5G 定点转储技术和数据云系统技术,建立了一套基于5G 应用技术的HXD2B型机车智能运维系统,实现了机车运维检修过程的多源数据融合的高速下载。文献[4]中提出了在城轨地铁信号系统进行智能运维设计,为本系统方案设计提供了借鉴的参考。

1 系统设计及结构

1.1 系统结构

HXD2B型机车智能运维系统主要包括车载数据采集装置(以下简称DAS 装置)、车载5G 智能网关、专用车载天线、声光报警装置等,以及地面配套实施的由光纤连接的多个定点5G 基站、服务器机房及部署在应用服务上的机车智能运维系统软件。文献[5]提出了针对快捷货运列车一体化智能运维监测平台建设,基于无线Mesh 多跳网络技术构建;文献[6-7]提出了针对城轨车辆的远程监测信息系统,并采用了4G APN 技术进行数据传输。本系统结合了4G APN 安全传输技术和5G定点转储技术的优点,进一步实现了大铁路货运机车的远程智能运维监测应用。

当机车在途运行时,实时数据基于4G APN 移动专网从车载端向实时通信服务器进行数据传输,基于Http 通信协议,实时通信服务器服务调用路局互联网应用平台Web Service 接口服务,将车载数据传输至局级铁路专网,完成车载端与地面机车智能运维系统间的信息双向交互,进一步保证了数据传输的私密性及安全性。

当机车入段整备时,通过建立在整备场的5G基站,将TCMS 事件记录文件、走行部监测数据文件及6A 视频根据预先设置的规则自动无线高速下载到地面,实现车载设备记录文件的集中转储。系统总体拓扑结构如图1 所示。系统主要由车载子系统、网络子系统和控制中心运维子系统3 部分组成。

图1 系统总体拓扑结构

1.2 网络子系统的建立

网络子系统包括控制中心—专用5G 基站的有线网络、车—地无线网络2 个部分。车—地无线网络又分为5G 定点入段无线网络和4G APN 接入的在途车地无线网络。

控制中心—专用5G 基站的有线网络利用光缆通道和网络交换机搭建,构建5G 基站至控制中心的高速光纤通道。

5G 定点入段无线网络由车载设备5G 模块和地面5G 基站构成。车地无线网作为有线网的延伸,提供地面与列车的通信。车地无线通信采用专用5G 技术,频率采用免授权的57~64 GHz 范围进行数据通信[8]。由于5G 定点基站的方向性,不支持360°,最大传输速率为1.5 Gbps,在准静止(停止或5 km/h 以下)条件下,传输距离为300 m,覆盖角度为90°,同时考虑到机车出入库的方向不确定等原因,因此在整备场进出入股道两端各安装一套5G 定点基站设备,文献[9]中提供了大容量无线转储系统能很好地实现大容量数据的高速、稳定传输,解决大容量车载数据传输速率慢、耗时长的问题。

在途车地无线网络通过租用移动运营商APN专线及流量池,申请专用接入点,基于MSTP 专线+GRE 隧道方式,实现了在机务段的专用APN 网络接入,用于保证在途机车实时运行数据及故障点播数据传输的安全性。

1.3 控制中心运维子系统的建立

考虑到本系统将会覆盖所有HXD2B型服役机车,长期跟踪监测将会采集到大量运行监测数据及事件记录数据,这些数据具有增加速度快、价值密度低等特征,处理这些庞大的数据并挖掘出能反映机车运行状态的模型与特征,利用传统的数据分析方法在数据处理能力和速度上很难满足需要,基于此,地面机车智能运维系统采用了基于云计算的Hadoop 系统架构。即通过Kafka 消息中间件接收车载DAS 装置发送的数据,并由分布式文件系统HDFS(Hadoop Distributed File System)实现对采集数据的持久化存储,并将需要处理的数据提取到数据分析处理模块,供上层应用进行数据分析。文献[10-12]中也提出了采用Hadoop 大数据HDFS 文件系统搭建开源分布式计算平台,能够实现对大数据的稳定、高效处理,是可靠的数据存储和分析系统。

地面机车智能运维系统接收来自DAS 装置的机车运行状态数据、实时故障数据及点播数据等,进行解析、清洗、存储之后,基于已构建的专家诊断算法模型对实时数据流进行处理,实现从整车TCMS 到关键零部件的运行状态监测与健康管理。同时,通过大数据分析对非实时的事件记录数据、轴报数据及6A 视频数据进行知识挖掘,作为优化专家诊断算法模型的依据。地面机车智能运维系统包括运行监测、行车指导、文件解析、数据统计等可视化展示及决策支持等,能够及时实现与运用管理层面的信息交互,将系统的分析结果反馈给车载DAS 装置,同时指导机车的检修运用。

2 车载硬件设计及组成

DAS 装置采用2 路冗余的WorldFIP 网卡与机车总线连接,由消息事件数据采集单元和运行状态数据采集单元组成,采集总线上32 个端口的机车运行状态、实时故障等TCMS 数据,以及实时监听总线上的机车消息数据并进行记录,封装成事件记录原始文件、筛选后的过程记录文件、行车记录文件和数据点播记录文件。DAS 装置通过以太网接口与机车6A 系统连接,由轴报和视频记录单元组成,按照指定时长,周期性转储6A 系统中的轴报数据文件及多路视频文件。以上获取的6 类数据记录文件通过基于WorldFIP 协议的数据打包单元转储至车载5G 智能网关,DAS 装置作为FTP客户端,车载5G 智能网关作为FTP 服务器。在机车入库后,车载5G 智能网关自动连接整备场5G 基站,将记录文件打包传输至地面机车智能运维平台。

当机车在途运行工况下,DAS 装置将采集的机车运行状态、故障数据及故障发生时刻的记录文件通过车载4G 模组远程传输至地面机车智能运维平台,并同时对监测数据有超过设定阈值的信息进行声光报警,如机车出现打风不止,总风缸压力超过1 000 kPa时,则触发报警装置,驾驶员第一时间将扳键开关扳回断开位,停止打风。此外,可通过车载4G 模组实现机车配置的远程更新操作。装置组成如图2 所示。

图2 机车数据采集装置组成

3 数据封装机制

3.1 机车消息数据封装机制

3.1.1 机车消息数据

WorldFIP 网络通信技术是在原有通信技术的基础上根据国际标准及用户的要求所制定,其中包括物理层、数据链路层和应用层。文献[13-14]提供了WorldFIP 现场总线接口单元机理,数据链路层提供了关注多个特征变量和消息数据的交换传输服务,这些交换可以下述方式发生:

(1)周期性。在系统配置了对象名字并设置了周期后,这些特征变量或消息数据的交换自动发生而无需用户请求。

(2)事件性。在用户明确的请求下,将在总线上产生一个或多个变量、一条或多条消息的传递。

由于消息数据在一个网段内交互,是以点对点或点对多点的方式发生,因此每一条消息都包含发送的实体地址和接收的实体地址。这些地址以24 位编码,指出了网段及网段内站点的地址,封装在消息数据头部。消息报文格式如图3 所示。

图3 消息数据帧格式

消息数据报文的封装包含数据帧起始序列(2字节)、控制序列(1 字节)、目的地址(3 字节)、源地址(3 字节)、消息数据区(最大256 字节)、帧校验序列(2 字节)和帧结束序列(1 字节)。其中控制序列标记1 位指示该消息是否为有确认还是无确认消息。FIP 网络为所有挂载在FIP 总线上的机车设备分配了逻辑端口地址,即目的地址及源地址,通过对消息源地址、目的地址的封装,可以实现车上设备间消息数据的传递。

3.1.2 消息数据封装算法

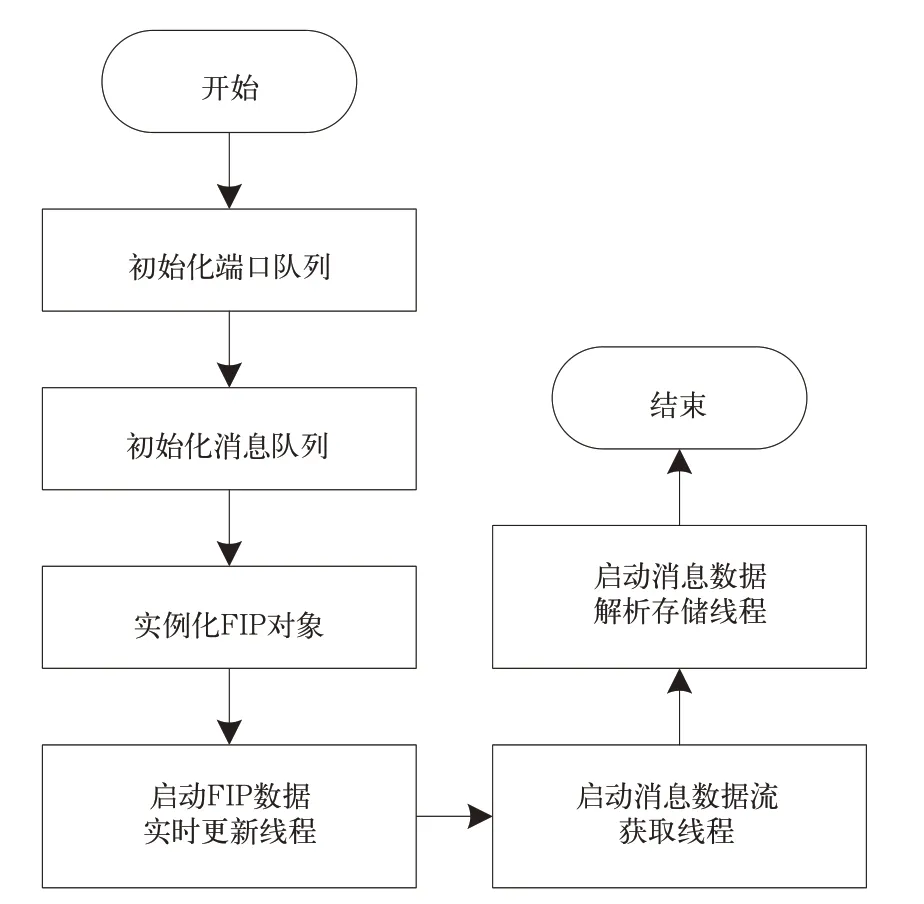

封装的消息数据主要包括机车号、设备版本、设备名称、日期时间、发生次数、故障代码及对应的多个Context 特征变量编号,涵盖了MPU、RIOM(Remote Input Output Module)、ACU 及TCU(Traction Control Unit)4 大种类14 个设备节点消息数据的采集与解析,以及FIP 网络上32 个逻辑端口周期性数据的采集与解析。具体消息数据封装算法流程如图4 所示。

图4 消息数据封装算法流程

创建3 个线程,用于FIP 数据实时更新、消息数据流获取及消息数据的解析存储。定义port-DataQueue 逻辑端口队列及msgDataQueue 消息数据队列,做为pFipDevHandle.FipStart(NULL,&port-DataQueue,NULL,&msgDataQueue)方法的实例化对象参数,新建pthread_create(&Thread_ID,NULL,MAIN_FIP_UPDATE,NULL)的FIP 数据实时更新线程,实时采集机车数据,同时新建pthread_create(&pth_msgrecv,NULL,msgRecvProcess,NULL)消息数据流获取线程和pthread_create(&pid_l,NULL,msgAnalysisProcess,NULL)消息数据解析存储线程,完成消息数据封装算法的实现。

3.2 轴报数据转储机制

轴报数据存储在6A 系统中的AT1 板卡中,需要建立与AT1 板卡的TCP 连接。一旦连接建立,就给AT1 板卡发送查询打包进度报文。AT1 板卡接收到第1 个查询打包进度报文后,将启动数据打包过程,并立即回复查询打包进度报文。

DAS 装置通过以太网接口与车载6A 系统连接,机车轴报数据存储在6A 系统的AT1 板卡中,因此,需要建立与AT1 板卡的TCP 连接。当连接成功建立,就给AT1 板卡发送8 个字节的查询打包进度报文。AT1 接收到第1 个查询打包进度报文后,将启动数据打包过程,并立即回复查询打包进度报文,循环每秒进行一次交互。

当打包进度完成,DAS 发送1 007 个字节的查询打包名称报文给AT1 板卡,AT1 在接收到此报文后,会将数据包的相关名称信息通过查询打包名称报文回复给DAS 装置。

此时,DAS 装置已经知道有哪些数据包可以下载,并发送单个文件下载的115 个字节的查询打包数据报文给AT1 板卡,AT1 接收到此报文,将根据报文中的数据包信息打开指定文件,并将其中的二进制数据通过TCP 连接发送给DAS 装置,DAS 装置可以根据数据包长度确定是否已经完成当前数据包文件的二进制数据接收。

一旦DAS 装置接收完当前数据包文件的二进制数据后,将给AT1 板卡发送139 个字节的文件校验码报文,AT1 板卡接收到此报文后将立即回复文件校验码报文。DAS 装置可以通过文件校验码报文中的MD5 码对接收到的文件进行校验。检验成功,DAS 装置可以使用相同的方式循环获取下一个数据包的文件数据,直到所有文件都下载完成。

DAS 装置在完成所有数据包下载后,发送7 个字节的接收数据成功报文,然后主动关闭TCP 连接,此时数据包下载业务完成。具体通信过程如图5 所示。

图5 走行部监测数据下载通信过程

3.3 视频数据获取机制

目前基于视频数据的获取,可通过2 种方式获取:一种方式利用外部USB 接口通过动态生成License 授权文件获取;另一种方式是基于CMD的6A 系统视频通信接口规范实现。

第一种方式需要与作业司机共用同一USB 接口,采集装置与车载6A 系统的AV3 板卡通过USB串口线进行外挂连接,但由于6A 系统对外提供的USB 接口同时只能支持单个设备的插入,当机车在途运行过程中,转储U 盘一直插在6A 设备上转存视频,此时,这种方式无法获取视频数据。

因此,本系统采用基于CMD的通信接口规范实现。基于以太网通信方式与6A 连接,通过实时请求指令实现对6A 系统视频的采集和转储,且不与对外提供的USB 接口转存视频产生冲突。当从请求实时视频流的回调函数中获取到多路视频流后,通过建立多个通道的文件存储队列,文件存储队列采用先进先出机制,从整点算起,每隔15 min,自动生成每通道新的视频存储文件。当机车回段入库,通过5G 转存模块,自动下载到地面机车智能运维平台。平台应用界面如图6 所示。

图6 平台应用界面

4 装车验证

通过在机务段多次验证及最终方案确定,在2台HXD2B型机车上安装了车载设备,并在一楼地勤办公室安装了地面机车智能运维系统,对长度约300 m的洗车区股道进出两端各安装1 套5G 基站接收设备进行了实测。

经过一年多在实验室和机务段现场测试,由车载设备和地面专用 5G 基站设备构建的5G 无线高速传输空中通道搭建完成,在信号覆盖较好的区域,成功验证了静态速率能达到 1.5 Gbps,与实验室测试数据基本相同。

此外,试验了车载设备在移动情况下传输。经现场测试,机车回段进入洗车区后,车载TCMS事件记录文件和轴报数据文件下载实现秒传。依照机务段转储要求,目前视频文件主要下载机车往返一趟后的2 路行车和2 路司机室共计4 路视频数据内容,4 路视频文件累计大小为20 G 左右。经现场多次验证,20 G 视频容量下载时长约为145 s,平均下载速率接近1.1 Gbps。

5 结论

利用5G 定点车地无线转储技术建立的HXD2B型机车智能运维系统开发完成并投入试运行,初步实现了对HXD2B型机车WorldFIP 总线数据的获取和多源数据记录文件的快速下载、分析和处理,具备了实时运行监测、行车故障指导、记录文件分析及数据统计功能,改变了以往车载数据必须人工手动转储的现状,进一步挖掘出数据的内部运营价值,将会改变传统机车车辆整备运维模式,进而会给轨道交通行业大数据分析、智能检修、应急指挥等提供无限可能。