复合过水围堰高效填筑技术

2024-01-15李子昌曹丰泽聂宇辛杜立兵杨社亚潘新波娄威立

张 睿,李子昌,曹丰泽,聂宇辛,杜立兵,林 鹏,3,杨社亚,潘新波,娄威立

(1.中国水利水电第十一工程局有限公司,河南 三门峡 472001; 2.清华四川能源互联网研究院,四川 成都 610213;3.清华大学水利水电工程系,北京 100084)

过水围堰是水利水电工程导流建筑物中常见的围堰形式。与不能过水的挡水围堰相比,由于其在汛期可通过堰体宣泄部分洪水,相应可减小导流泄水建筑物和挡水围堰的设计规模,进而减少工程材料、缩短施工时长、节省建设费用,受到越来越多的关注。

目前,过水围堰施工技术主要包括快速入仓技术、碾压填筑技术、振捣技术、帷幕灌浆防渗、控制性灌浆防渗等,材料主要集中在土石结构围堰、混凝土结构围堰及胶凝砂砾石(cemented sand and gravel,CSG)结构围堰[1-7]。国内外学者对这些技术和材料开展了一系列研究并取得了丰硕的成果。例如:罗长青等[8]以国内目前最高(堰高57m)的大华桥水电站的上游CSG围堰为例,对施工中的端退法卸料、平层通仓、连续铺筑法、抽槽加浆法、一次性连续上升浇筑等工艺进行了研究,拓宽了全断面CSG过水围堰的实际应用领域;邹艺等[9]详细介绍了大华桥水电站CSG过水围堰中骨料拌制、模板安装、常态CSG区域及变态CSG区域铺设振捣、层间处理与仓面保湿等施工技术及工程实际施工质量与运行情况,该围堰连续经历了两年(期)洪水(最大洪峰流量3560m3/s)过流冲击仍正常安全运行;高东[10]以老挝南欧江一级水电站CSG碾压混凝土纵向围堰工程为例,介绍了工程中的CSG混凝土材料配合比试验及生产性试验,以及该过水围堰施工中的自卸汽车直接入仓、模板施工、先无振后有振碾压、平层插孔灌浆法等施工工艺;周恩利[11]以洋溪水利枢纽二期的土石过水围堰为例,针对工期紧张、预算不高等工程难点,介绍了项目中采用的石渣料填筑、设计自溃式子堰等一系列简单易行的可行优化措施;董正宇等[12]针对CSG过水围堰-隧洞导流方案进行了多目标优化,根据工程工期、应力等要求建立多目标决策模型,该模型考虑了施工方的能力限制,有利于设计方综合考量施工方能力后得出较优方案;张潇[13]详细介绍了CSG技术、新型贫胶硬填料围堰技术、橡胶坝与土石围堰组合围堰技术、堆石混凝土围堰技术,并对分期导流措施和明渠导流措施进行了系统对比;宋虹兵等[14]结合大石峡水利枢纽工程区当地地质情况及度汛要求,经多方比选,设计了长50m、高6m的混凝土过水围堰加配钢筋作为导流洞进口过水围堰,基础覆盖层采用控制性灌浆,加固防渗效果明显;何俊杉等[15]针对昌波水电站的土石过水围堰设计方案中出现的堰脚冲刷严重问题,通过防冲模拟,确定设立水平防冲平台加设挑角方案的消能方案,提高了围堰的过水安全性,可为此类深厚覆盖层条件下施工的过水围堰防冲提供参考。

综上可知,针对过水围堰材料、施工方法与设计准则等方面的研究成果较为丰硕,传统的过水围堰设计和施工技术已经相对成熟[16-17]。然而,随着更多位于复杂地质水文条件下的基础设施工程的开工建设,过水围堰施工技术优化亟待进一步深入研究。本文针对非洲朱利叶斯·尼雷尔(Julius Nyerere)水电站(以下简称“尼雷尔水电站”)面临的窄深河床堰底覆盖层较厚、基岩渗透系数大、基岩稳定性差及上游洪峰来水预报时间短等不良地质水文条件,根据窄深河道的地形特点和复合围堰的结构分区特点,开展围堰填筑施工技术的创新与运用,以期实现过水围堰的安全高效建设。

1 工程概况

1.1 工程简介

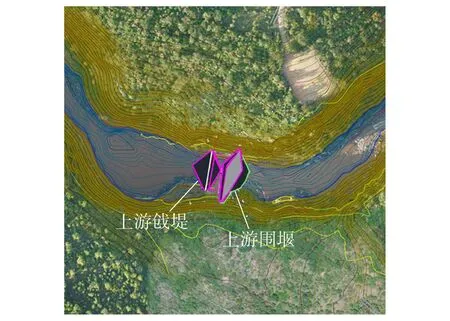

尼雷尔水电站位于坦桑尼亚联合共和国东南部鲁富吉(Rufiji)河下游的Stiegler峡谷河段,主要用于发电、防洪、灌溉等,电站总装机容量2115MW,为Ⅰ等大(1)型水电站,主要由拦河坝、右岸1~4号副坝、右岸引水隧洞,以及地面厂房、400KV开关站、交通桥和永久运营村等枢纽建筑物组成。围堰建设区地处河谷为基本对称的U形,两岸自然坡度为20°~40°,无宽阔台地。围堰建设区位置见图1。

图1 围堰建设区位置

1.2 上游围堰建设要求

Stiegler峡谷地区每年11月至次年5月为雨季,6—10月为旱季。根据工程实际情况,只有在汛期初期进行截流才能保证整体工期进度,否则只能等到汛期之后再进行施工。过水围堰作为前期工程的重要节点,其施工进度将直接关系到工程的整体进度。大坝于2020年11月15日截流成功,据历史水文气象资料推测,鲁富吉河会在当年12月下旬正式进入汛期。因此,鲁富吉河刚进入汛期的11月中旬至12月下旬是围堰施工的黄金时段,否则只能等到第二年雨季末期施工,会导致工期延长近半年。基于上述情况,水电站建设容许的过水围堰施工期极短,需在1.5月内完成建设。

为减小施工导流规模和缩短工期,汛期施工导流采用左岸导流洞-过水围堰-大坝缺口的联合过流设计。该地区河床窄深,河道内河水陡涨陡落、洪水位和枯水位变幅较大,对主体围堰的抗冲蚀能力提出了一定的要求。此外,针对工程区内存在的堰底覆盖层较厚、基岩渗透系数大、基岩稳定性差等不良地质条件,要求该围堰应具有高强度、低渗透性、能更好适应沉降变形等特点。为达到这些要求,根据我国NB/T 10491—2021《水电工程施工组织设计规范》,导流建筑物按Ⅳ级进行设计。

1.3 新型复合过水围堰结构

经现场勘测,工程区上游河道窄深、两岸基岩裸露,坡脚部位可见崩积物,河谷多被坡积物或冲洪积层覆盖。基础河床覆盖层为漂石、大块石、砂卵砾石等,结构较密实,厚度为3~5m。河床覆盖层以粗颗粒为主,无集中成带的砂层等细颗粒分布,承载力较高,堰基不均匀沉陷和抗滑稳定问题不突出。工程在汛期初截流,上游来流量较大,戗堤上游水位较高,戗堤下游侧围堰基坑渗流量较大且围堰基础覆盖层较厚。结合上述实际地形地质条件及水情情况,以满足工程防洪度汛为核心要求,提出了底部赶水混凝土+左岸堆石混凝土+主体CSG+顶部黏土自溃堰的新型复合过水围堰结构。

围堰主体受力结构采用CSG填筑,相比于传统土石围堰,其用料少,可节约成本、减少工期。下游面采用混凝土预制块为模板,可提高围堰边界振捣密实度和围堰防渗强度,且无需另外设置模板支撑系统,可实现CSG多点入仓,提高施工效率。考虑基础承载力较高,围堰底部采用赶水混凝土浇筑,节约了基坑底部渗水抽排施工时间。左岸近堰顶区域相对平缓,采用堆石混凝土填筑,可单独施工,节省了工期并利用大量开挖块石。堰顶自溃堰采用黏土填筑。防渗设计方面,围堰上游采用变态CSG防渗层加设黏土防渗面层的防渗设计,施工过程可进行CSG整体碾压,达到防渗要求的同时,实现分区同步施工,缩短了组织施工周期,降低了工程成本;黏土防渗层原料取自上游围堰前方覆盖层,加设该防渗层可增加上游侧围堰基础的渗漏路径,减小基础渗漏量,为下游大坝基坑施工创造更好的施工条件。堰体及堰基防渗选择控制性灌浆防渗。

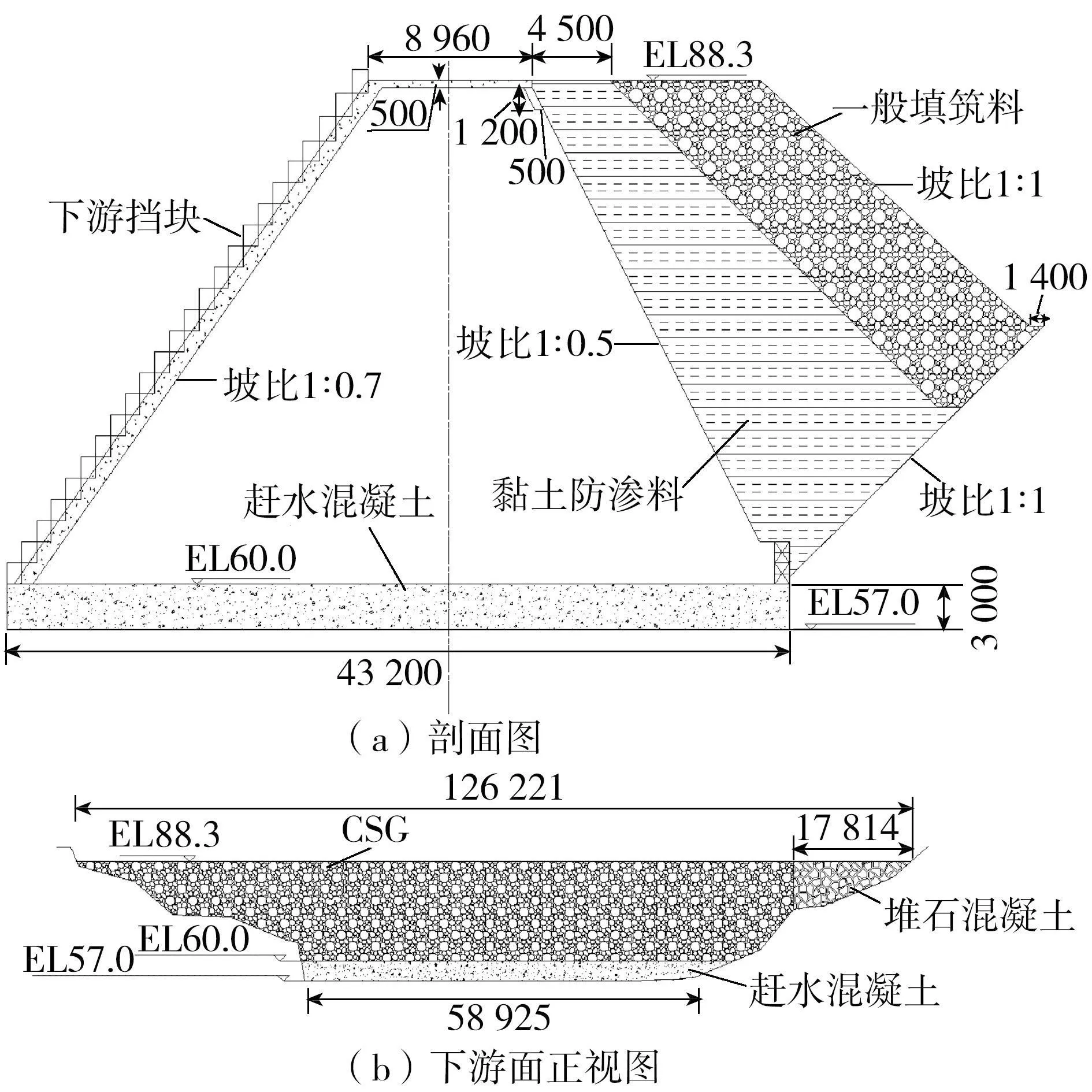

新型复合过水围堰的结构如图2所示。复合过水围堰设计底部高程57.0m。CSG过水围堰顶部高程88.3m,上游边坡水平方向与竖直方向的坡比为1∶0.5,下游边坡为1∶0.7。考虑波浪爬高和安全超高,黏土自溃堰顶设计高程91.5m,自溃堰高3.2m,上、下游坡比均为1∶1。考虑河道截流和过水围堰干地施工,在CSG围堰上游设置截流戗堤,戗堤顶部设计高程82.0m、宽度8.0m,上游边坡1∶1,下游边坡1∶1.5,上游迎水面采用细粒料闭气(图2(a))。图2未显示自溃堰。

图2 复合过水围堰结构示意图(高程单位:m;其他单位:mm)

2 围堰高效填筑施工关键技术

结合复合过水围堰结构分区的特点,通过施工组织动态优化、建设同步协同推进、科学管理一体化等技术,提出了5个高效填筑施工关键技术,即底部赶水混凝土浇筑、左岸堆石混凝土浇筑、下游预制挡块模板施工、上游黏土防渗层平起施工、主体CSG变态碾压施工,以实现因地制宜施工、安全优质施工、快速便捷施工。

2.1 底部赶水混凝土浇筑

围堰底部采用不抽排直接浇筑赶水混凝土的施工方式。在上游围堰施工前,底部河床段存在抽排困难等问题。如果采用完全抽排至干地施工的方式,预计至少需要2周时间。基坑内水域广阔,基岩渗透系数也较大,积水无法及时抽排干净。而现场施工要求围堰必须在短期内完成,围堰底部采用赶水混凝土浇筑施工方式能够高效地形成上游过水围堰垫层,缩短浇筑时间。

经现场考察,考虑现场施工面积较大,采用汽车泵入仓,要求混凝土坍落度控制在120~160mm之间。考虑围堰抗压强度要求不高,设计强度仅为C15,赶水混凝土可选用未经水洗的45%砂率人工砂为原料,在降低成本的同时,具有更好的和易性和可泵性,便于现场施工。经多组室内配合比试验,选定赶水混凝土最终配合比为:水用量200kg/m3、水泥用量333kg/m3、碾压砂用量795kg/m3、小石用量583kg/m3、中石用量389kg/m3、减水剂用量3.33kg/m3。

施工流程如下:①采用沙袋围起约1/3的轴线区域,便于区域施工和排水;②采用汽车泵入仓,将泵端插入水下低洼区后连续泵送混凝土;③利用赶水混凝土自重有序地将积水从区域的一侧逐渐向排水区驱赶,最后积水从沙袋开口处流出浇筑区;④新浇混凝土堆采用振动方式挤入已浇混凝土体中,仅使前沿混凝土坡面与水直接接触,保证赶水混凝土的整体性;⑤在后筑工作未完成前,前筑混凝土不得凝固。现场赶水混凝土浇筑施工如图3所示。

图3 赶水混凝土浇筑施工

2.2 左岸堆石混凝土浇筑

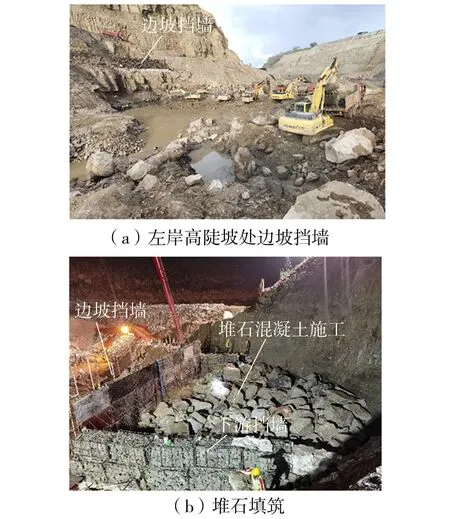

采用围堰上部左岸提前浇筑堆石混凝土的施工方式。根据施工现场条件,围堰左岸与山体相接部位具备提前开挖清理条件,但左岸边坡有一定区域处于高陡坡处,造成入仓道路十分困难。如果采用泵送混凝土进行浇筑,无法有效控制水化热,且会造成浇筑成本和材料的浪费。考虑成本和工期两方面,采用自密实堆石混凝土进行施工。该施工方式能够利用现场富余施工能力,实现与围堰其他部分的同步施工。

堆石混凝土以粒径不超过45mm的易得小块石作为主要建材,使用高流动性能、充填性能、抗离析性能的专用自密实混凝土对块体堆石进行填充。同时,为保证自密实混凝土的流动性及抗分散性,在使用聚羧酸减水剂的基础上,加入了纤维素和消泡剂。经多组室内配合比试验,选定堆石混凝土最终配合比为:水用量200kg/m3、水泥用量333kg/m3、水洗砂用量795kg/m3、小石用量583kg/m3、减水剂用量3.33kg/m3。

施工流程如下:①围堰左岸与山体相接部位提前开挖清理;②在左岸边坡的高陡坡处安放钢丝网挡墙和石笼挡墙;③将满足一定粒径要求的块石(或卵石)自然堆积入仓,形成有空隙的堆石体,节约水泥材料用量;④从堆石体上部浇入专用自密实混凝土,使其依靠自重填充到堆石的空隙中,形成完整、密实、低水化热的大体积混凝土,节约施工成本。现场堆石混凝土施工如图4所示,堆石混凝土浇筑部位距离围堰底部23m,位于高程80.0m以上。河谷开挖期间完成堆石混凝土围堰部位的浇筑,实现与其他部位的同步建设。

图4 围堰左岸堆石混凝土浇筑

2.3 下游预制挡块模板施工

在围堰下游采用预制挡块作为台阶模板,利用挡块自重抵抗CSG碾压施工过程中对模板的侧向压力,因此无需另外设置模板支撑系统,既可节约立模时间,又可降低立模施工成本。此外,预制挡块安装拆卸方便、入仓口灵活布置,便于CSG材料高效多点入仓。

在填筑过程中,CSG碾压单层的碾压设计厚度为0.6m,整体较厚大,导致碾压难度高、填筑进度慢,CSG材料运输及入仓也是影响填筑效率的关键。现场预制挡块尺寸为1.2m×0.8m×1m(高×厚×宽),与坝后溢流面台阶尺寸一致,有效提高了预制挡块的重复利用率。预制挡块为2层CSG的碾压厚度,为CSG碾压的施工质量控制提供标尺,防止施工时碾压层过高造成碾压密实度不足。局部浇筑完成的下游面CSG如图5所示。

图5 围堰下游侧台阶面预制挡块模板施工

2.4 上游黏土防渗层平起施工

过水围堰采用上游黏土防渗层与CSG围堰平起碾压的施工方式。由于过水围堰上游面距离截流戗堤较近,通过在戗堤与围堰之间填筑防渗材料同步碾压,实现上游面免立模,缩短了立模施工工期。此外,由于上游面无立模,CSG材料从围堰上游侧可多点入仓,大大提高了入仓效率。

施工流程如下:①在上游侧放样黏土及CSG材料边界,用于控制斗车卸载物料;②从上游侧斗车多点入仓黏土和CSG材料,提高入仓效率;③用推土车将材料摊开,大致控制在每层0.8~1.0m的摊开高度,确保碾压后达到0.6m的设计碾压厚度;④对各种材料分别进行交叉碾压,确保材料碾压的均匀性和整体性,达到碾压要求后停止;⑤进行碾压密实度测试,符合设计标准则进行下一层材料碾压,否则进行二次碾压,直至测得密实度达到设计要求。

在施工过程中,随着CSG仓号升高,黏土防渗层同步进行回填碾压。此外,在吊装挡块前铺装了一层塑料隔离布,保证了填筑过程中富浆防渗区不漏浆,同时方便后期挡块拆卸。围堰平起施工示意图见图6。

图6 围堰平起施工

2.5 主体CSG变态碾压施工

围堰主体建设采用CSG和变态混凝土结合的变态碾压施工方式[18-19],大大提高了围堰的整体抗渗性能。变态混凝土不仅能够阻止库区水沿着碾压薄弱面进入坝体,而且能够阻止坝内渗透水沿着缝面与库区水连通。同时,为减小水泥水化热、温度应力,降低裂缝产生的概率,围堰主体采用CSG材料建造。CSG材料主要原料为经级配优化后的鄂破料及混合砂,凝胶材料选用坦桑尼亚当地生产的CEM II/B-L42.5N型水泥。另外,考虑使用火山灰代替粉煤灰作为矿物掺合料使用,在保证强度要求的基础上,可降低CSG的生产成本。经多组配合比试拌试验及强度测试,最终确定CSG材料施工配合比为水用量110kg/m3、水泥用量41kg/m3、火山灰用量58kg/m3、混合砂用量642kg/m3、4.75~19mm小石用量225kg/m3、19~300mm颚破料用量1266kg/m3、减水剂用量4.955kg/m3、缓凝剂用量4.459kg/m3。

施工流程如下:①采用逐层摊铺振捣工艺,消除渗透的各向异性;②碾压层厚度控制在0.6m,以保证围堰填筑的工艺性,如图7所示;③CSG变态区主要是左右堰肩与岩石边坡结合部位和堰体上下游部位,碾压前在上游侧的层间浇筑水泥净浆约1m宽。此外,施工组织和布局上,为便于主体CSG施工,选择在距离围堰较近、场地开阔、交通方便的右岸131平台进行CSG材料的集中场拌。

图7 围堰主体CSG变态碾压施工

从CSG起始高程60m至堰顶高程88.3m,累计摊铺碾压共48层,总体上升高度28.3m。施工过程中,上游黏土防渗层随CSG仓号的升高同步回填碾压,使得CSG填筑上升速度大大加快,达到高效施工的目的。围堰主体的CSG碾压施工总工期为15d,顺利在主汛期到来前完成了填筑目标。

3 应用效果分析

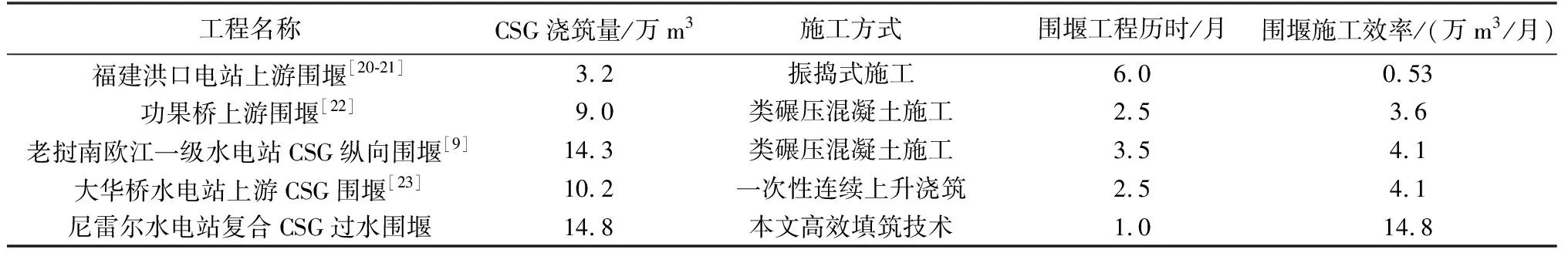

通过开展复合过水围堰高效填筑技术的创新与运用,在汛期到来前顺利地完成了过水围堰建设,避免了汛期过后重新截流施工,并为汛期过后迅速进行位于水电站建设关键线路的大坝基坑开挖施工节省了近半年的工期。同时,提出的复合过水围堰体型较小(仅为土石围堰方案的近1/3),在地质条件差、上游水位变化大、工期紧的条件下可大幅提高工程现场施工效率。最终,仅耗时1月就完成了过水围堰建设工作(要求1.5月内)。表1为同类CSG过水围堰工程历时对比。由表1可知,本文提出的复合过水围堰高效填筑技术有效地缩短了CSG围堰的施工周期。

表1 CSG过水围堰对比

4 结 语

为解决上游过水围堰建造期短、工程量大的矛盾,探索了适用于坦桑尼亚等国际工程水文地质特点的复合过水围堰高效填筑技术。现场实践证明,采用复合过水围堰高效填筑技术的主要优势在于:①就地取材,大幅度减少了工程量;②高效地形成了上游过水围堰垫层;③充分利用了现场的间歇富余施工能力,减少了胶凝材料的使用和水化热控制要求;④节约了挡块台阶模板立模时间,降低了施工成本,实现CSG材料高效多点入仓,便于后续CSG碾压的施工质量控制;⑤提高了CSG围堰填筑速度;⑥阻止了库区水沿着碾压薄弱面进入坝体以及坝内渗透水沿着缝面与库区水连通。

通过采用以上窄深河道复合过水围堰高效填筑施工关键技术,尼雷尔水电站上游过水围堰在1月内实现了安全、优质、高效建设。与同类围堰工程相比,本文提出的复合过水围堰高效填筑技术极大地提高了围堰建设效率,节约了建造成本和施工工期。