蔬菜穴盘育苗播种机清种装置的设计与试验

2024-01-15杨文彩田梓园潘吴建张海东李贵荣

杨文彩,田梓园,潘吴建,赵 静,张海东,李贵荣

(1 云南农业大学 机电工程学院,云南 昆明 650201;2 宁波财经学院,浙江 宁波 315175)

近年来,云南省蔬菜产业快速发展,云南已成“南菜北运”和粤港澳大湾区的重要“菜篮子”基地[1]。2021 年云南省蔬菜产量超过2 753.51 万t,同比增长9.8%[2]。然而蔬菜育苗是一项劳动力密集、劳动强度大的工作[3]。究其原因,与缺乏专业化小型机械作业,基础设施不足等因素相关[4]。工厂化育苗播种能够提升蔬菜育苗效率和经济效益[5]。同时采取新型的管理技术与新型穴盘育苗技术结合,可以大大缩减人力物力[6]。但对于精量播种的蔬菜播种机研发,必须紧密结合农机农艺相融合的特点[7]。我们在用蔬菜穴盘育苗播种机实施播种时发现,该机因充种过程中会产生漏充及多充现象导致充种合格率低,尤其多充现象明显,但多充可采用适宜的清种装置避免这一情况的发生。因此设计一款合适的清种装置对于提高蔬菜穴盘育苗播种机播种精度和效率显得尤为重要。

精密播种的清种装置主要有机械式、气吸式和电控式3 种。王计新[8]进行了斜面重力的清种型排种器研究,运用正交试验得出了最优参数组合;许建等[9]通过对圆盘式排种器建立清种过程数学模型,得出排种盘半径、垂直倾角和排种盘转速是影响排种器清种能力的主要因素,为机械式排种器关键部件的设计提供了理论指导;Braunack 等[10]研究得出内充种式排种器具有结构简单、造价低、使用维护方便等优势,同时配合所需清种装置可适用于中耕作物的精播作业;刘云强等[11]为解决蔬菜穴盘育苗精密播种机播种非球形种子时重播率较高的问题,设计了一种清种装置,并通过对清种装置内流场仿真模拟优化了清种装置结构参数,在吸种气压为15.7 kPa,清种气压为3.3 kPa,振动频率为50 Hz 时效果最好;康施为等[12]考虑棉花排种器易堵塞等问题,设计了排种器及清种结构,并借助气流进行清种,保证单穴单粒的播种合格率;Yazgi 等[13]利用响应曲面法对气吹式排种器清种性能进行研究,提供了一种优化精密播种机性能的方法,所建立的方程可用于估计播种机工作性能相关变量,通过试验验证并优化了参数;贾洪雷等[14]设计了气吸机械复合式大豆精密排种器,并得出当导种槽倾角为 45°、深度为 2 mm 时,可最大程度提高种群上升区的种子运动速度,增加种群离散程度,进而减小种群内摩擦力,提高充种效率;杨铭[15]通过图像处理及电控装置对排种器充种过程实现振动式清种,同时也可有效清理孔眼堵塞现象。

通过对国内外研究现状分析可知,以上设计的排种装置对清种过程的理论分析较少,而且大多是针对单级清种装置,存在清种不彻底、清种效果还不够好等问题。为了优选出提高播种合格率、降低种植成本的相应参数,本文针对蔬菜穴盘育苗播种机,设计机械式、气吹式、电控式三级调节清种装置,并开展四因素三水平二次正交旋转组合台架试验,以得出播种的最佳工作参数,从而为实际生产提供理论指导。

1 三级清种装置结构和工作原理

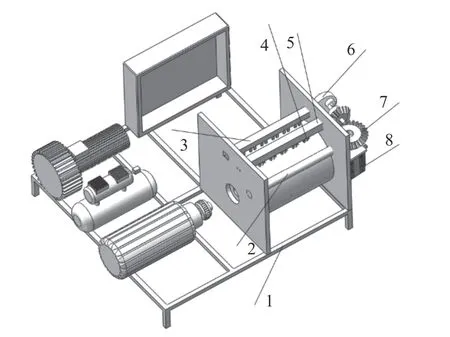

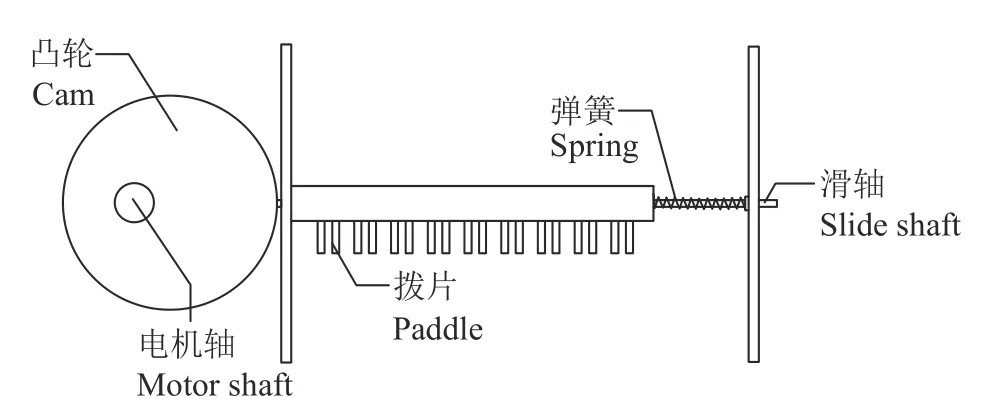

因机械式清种装置便于根据种子三轴尺寸调节,且考虑到团簇形种子在清落过程中极易出现前后及左右2 粒种子同时存在的情况,设计了机械式清种装置用于第一级清种;因左右2 粒种子在吸附过程中,易因气流场变化而清落其中受吸附力较小的1 粒种子,故设计了气吹式清种装置;因前后2 粒种子在运动过程中有圆周切向的种子位置偏差,无法由机械式及气吹式清种装置实现清落,但可通过步进电机经传动装置控制滑轴,清落前后2 粒种子中的后排种子,故设计了电控式清种装置;且电控式清种会对左右2 粒种子因水平交错偏差产生错误清种的现象,故第二级为气吹式清种装置,第三级为电控式清种装置,结构如图1 所示。

图1 清种装置结构示意图Fig.1 Schematic diagram of seed cleaning device

三级清种装置的工作原理:采用负压力充种后,进入清种阶段,清种阶段又分为3 个过程。首先是机械式清种阶段,滤轴通过螺栓安装在机架上并可旋转,通过滤轴中的滤孔对簇形种子在清落过程中极易形成的前后或左右2 粒种子进行过滤清种;然后是气吸式清种阶段,由两端圆形凸台固接在机架,通过气流和排种器吸附左右2 粒种子的溢出气流形成对冲,以清除左右2 粒种子;最后是电控式清种阶段,通过步进电机带动齿轮发生转动,使得偏心凸轮带动滑轴在滑轨上根据排种器周向的2 排种子的时间差实现往复运动,从而清落前后2 粒种子的其中1 粒。

2 关键部件设计与结构参数确定

2.1 蔬菜种子的机械物理特性测定

种子物料特性是研究的重要依据[16],根据蔬菜穴盘育苗播种样机对蔬菜种子的适应性,选取似圆度较高的甘蓝、花椰菜、娃娃菜等包衣蔬菜种子为研究对象,因不同包衣种子大小不同,测量各种子的三轴尺寸及千粒质量,记录数据取均值,测算包衣种子平均长度为2.12 mm、平均宽度1.93 mm、平均高度1.84 mm、平均千粒质量165.86 g,经式(1)得出包衣种子球度为92.45%。可近似将上述包衣种子看作球体来计算[17]。

式中,Sp为种子平均球度,L为种子平均长度,D为种子平均宽度,H为种子平均高度。

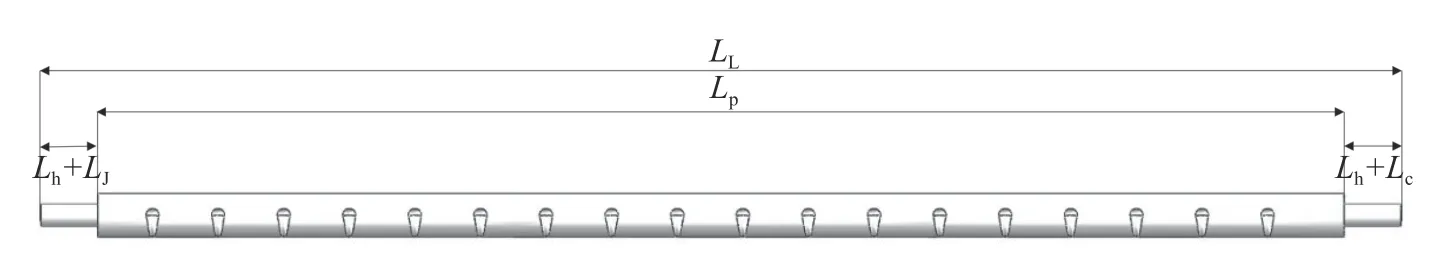

2.2 机械式清种装置

滤轴是清除团簇形种子的关键部件,其与排种器间隙配合,故滤轴的长度可由排种器结构尺寸确定;为了保证单粒种子通过并阻隔多粒种群,因此滤孔的大小需满足农艺要求;滤轴直径与滤轴承力有关,为保证滤轴在与排种器接触过程中有足够的疲劳强度,滤孔的边界不能超过滤轴中心线位置,则滤轴尺寸参数应满足:

式中,Lp为排种器轴向长度,Lh为配气盘外壁厚度,Lc为固接齿轮厚度,LJ为固定补偿,LL为滤轴总长,Lmin为不同种子三轴尺寸最小值,Lmax为不同种子三轴尺寸最大值,Lk为滤孔直径大小,D为滤轴直径,Lkmax为滤孔直径最大值。

根据式(2),测量排种器参数可得滤轴长度为290 mm;由种子三轴尺寸可得滤孔直径范围为2.13~3.38 mm,考虑排种器孔径大小及为提高清种装置的适应性,确定滤孔直径范围为1.50~5.00 mm;因滤轴直径过大将会造成安装位移偏差过大,故由上式可取滤轴直径为10 mm。最终滤轴结构模型如图2 所示。

图2 滤轴结构模型图Fig.2 Structural model of filter shaft

2.3 气吹式清种装置

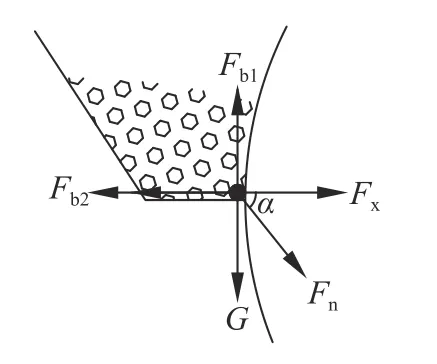

2.3.1 起点处运动学分析 因气吹式清种装置出气口气流受排种器的溢出气流影响,故对排种器吸孔处的气流进行分析,因排种器吸孔接触种箱准备吸附时的一瞬间,阻抗力是最大的,故对此时的受力状态进行平衡分析(图3)。

图3 种子刚吸附时受力平衡图Fig.3 Force balance map of the seed just adsorbed

式中,Fb2为排种器对种子的支持力,FX为负压吸附力,Fn为种群力,α为休止角,Fb1为种箱对种子的支持力,G为单粒种子的重力。

由上式可知,若种子附着于排种器转动,则:

种子吸附时,会存在机器振动及大气压强,为增加吸附可靠性,故考虑0.2 倍气压压力损耗,又因排种器负压过大会造成种子大量破损,故:

因实际种子受力接触流通截面为半球面,考虑不同种子的接触流通截面相差不大,简算为孔径流通截面(A)[18-19],则:

式中,A为实际流通截面积;r为吸孔半径;β为气流场中心线夹角;VR为相对于吸孔外气流场的气体流速,m/s;Qv为吸孔内部体积流量,m3/s。

因吸种孔孔径很小,根据伯努利定理及气体流动状态可推断出孔径内部气体流速VC:

式中,VC为孔径内部气体流速,m/s;K为绝热指数;RT为气流常数,J/(kg·K);Te为空气隔热温度,K;Pi为排种器气流压力,Pa;Pe为大气压强,Pa。

流经单个吸孔的体积流量为单个吸孔的截面面积与吸孔气体流速的乘积。流经单个吸孔的体积流量则为:

由上述理论条件下计算可得,单个内孔压强≥5.92 Pa,故排种器整体气压需在959.04 Pa 以上。

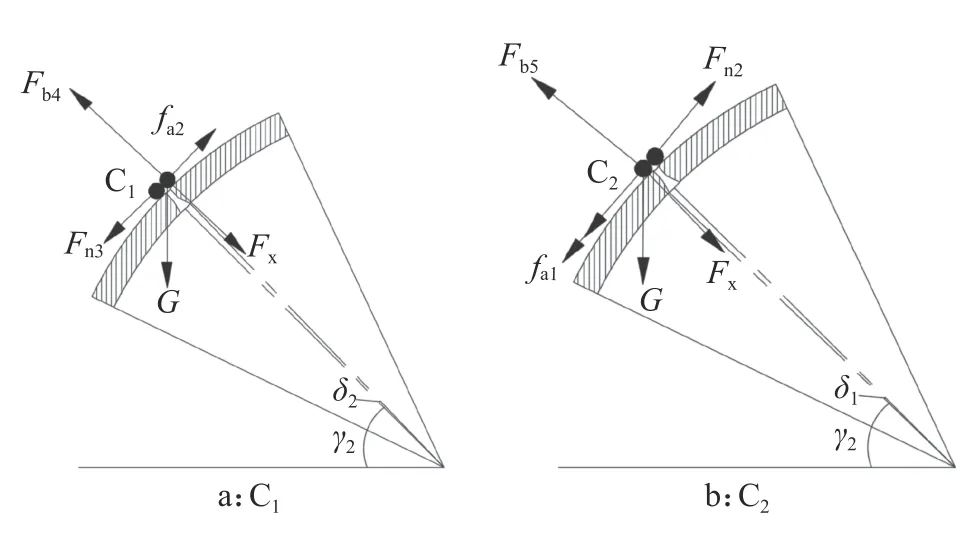

因蔬菜种子根据形状可分为圆形种子和非圆形种子,本文主要针对包衣后的似圆形种子进行动力学分析,定义沿排种器轴向靠左种子为C1,靠右种子为C2。

因左右2 粒种子同时被吸附,其间存在孔眼间隙,必定会减小充种时的理论气压,故增加 ξ1,由图4a 受力平衡可得:

图4 气吹式清种区左(C1)右(C2)种子受力图Fig.4 Stress map of left (C1) and right (C2) seeds in air blowing seed cleaning area

式中,fa2为C1种子抵抗C2种子作用力后与排种器间的摩擦力,Fn3为C1种子对C2种子的作用力,γ2为气吹式清种区起点与水平面的夹角,δ2为C1种子中心与排种器轴线的垂直连线和排种器气孔径间的夹角,因转换成平面夹角计算,故添加关系系数 ξ2,Fb4为C1种子的理论支持力。

由图4b 受力平衡可得:

式中,fa1为C2种子抵抗C1种子作用力后与排种器间的摩擦力,Fn2为C2种子对C1种子的作用力,δ1为C2种子中心与排种器轴线的垂直连线和排种器气孔径间的夹角,因转换成平面夹角计算,故添加关系系数 ξ3,Fb5为C2种子的理论支持力。

通过考虑了排种器负压系数 ξ1,结合分析Fn2和Fn3,排除了同时将双粒种子清落的情况发生。

2.3.2 气吹式清种装置的结构参数确定 气流在喷嘴出口处会产生射流现象,在大气阻力下,气体流速会随着距离的增大而变小[8]。因此种子越靠近喷嘴气流出口处,种子受到的气流越集中,故种子与喷嘴气流出口之间的距离(L1)应尽可能小,取L1=10 mm,为了达到稳压的目的,需要在气压口处设置圆弧式喷嘴,但却增加了气流路径及气流管道内的损耗,导致气流场减弱,而气流场的强弱可由流入气压腔的气流体积流量大小决定,由此推断需补偿圆弧式喷嘴出气口气压,使气流场增强,因此需要进气口气流体积流量的增大,故取进气口直径D1=8 mm。

根据气流场流量分布,可得:

式中,H为气流体积流量比例系数,Qv1为清种装置进气口流入的气流体积流量,β1为进气口处气流场锥角。

因流经单个吸孔的体积流量为单个吸孔的截面面积与吸孔气体流速的乘积,故可得:

因此气流方程可表示为:

式中,R为气流场任意点到气流场中心的距离。

由式(14)可知,气流场中任意质点的速度与气流场中心距离的平方成反比,因此可通过缩短气管的长度来保证气压的稳定。为使气压腔内从每一个圆弧式喷嘴流出的气压尽可能保持一致,由伯努利定理得:

式中:P为流体中某点的压强,v为流体该点的流速,ρ为流体密度,g为重力加速度,h为该点所在高度,C是一个常量。由式(15)可知,在同一等高线上,气体流速越大,气压越小。

因测量的种子平均千粒质量为165.86 g,排种器单个内孔最低压强为5.92 Pa,气吹式清种装置中种子与喷嘴气流出口之间的距离为10 mm,进气口直径为8 mm,同时假定出气口直径为2 mm,取ξ1为0.8,ξ2、ξ3为0.95,得进气口压强Pj为0.3 kPa。吸附的种子在排种器运动过程中会减小与气吹式清种装置出气口的距离,使得种子随排种器转动角度更容易被清落,为避免清落双粒种子的可能性,在式(10)、(11)中已考虑了排种器负压系数 ξ1,故排除了同时将双粒种子清落的情况发生。

2.4 电控式清种装置

2.4.1 电控式清种装置的结构参数确定 电控式清种装置的结构如图5 所示,因选用步进电机转轴为8 mm,故加工时其中主动锥齿轮的孔径需少于50 丝与转轴进行过盈配合,从动锥齿轮的转轴一端则需要连接偏心凸轮。凸轮的偏心距需配合滑轴的运动轨迹位移来实现,而滑轴的运动轨迹位移则需根据排种器轴向相邻两孔径中心轴间距及种子最大三轴尺寸直径来确定,为防止出现滑轴弯轴偏差及似圆形种子半径偏差,增加种子三轴尺寸最大半径补偿。因此可知满足要求的偏心凸轮行程为3.2 mm,故滑轴的移动距离为3.2 mm。滑轴上装有拨片,根据实际考察及结合农机农艺相融合的要求,确定排种器转速为0.11~0.17 r/s,那么排种器转1 圈最长需9.09 s,因此滑轴的速度须达到0.29 mm/s以上。为能够安装滑轴,抵住弹簧压缩,且便捷拨片运动,因此滑轨孔径设置为7 mm,面向排种器的平面需开2 mm 的拨片沟槽。

图5 电控式清种装置结构示意图Fig.5 Schematic diagram of the structure of the electronically controlled seed cleaning device

2.4.2 电控式清种装置的运动设计 偏心凸轮旋转180°的清种过程需在0.091 s 内完成,考虑偏心凸轮的恢复过程会受到下一排种子存在吸附前后双粒种子状态的影响,根据排种器的结构设计,以及为简算程序设计,则固定回程为0.091 s,且在4 个回程后可对后排种子再次进行清种。本次设计选择三菱57 步进电机,采用GX Works2 软件进行程序读写,在机器与电控装置同时启动的情况下,实现步进电机经传动部分对滑轴无间隔清种。

3 气腔结构Ansys 仿真分析

3.1 Ansys 仿真分析

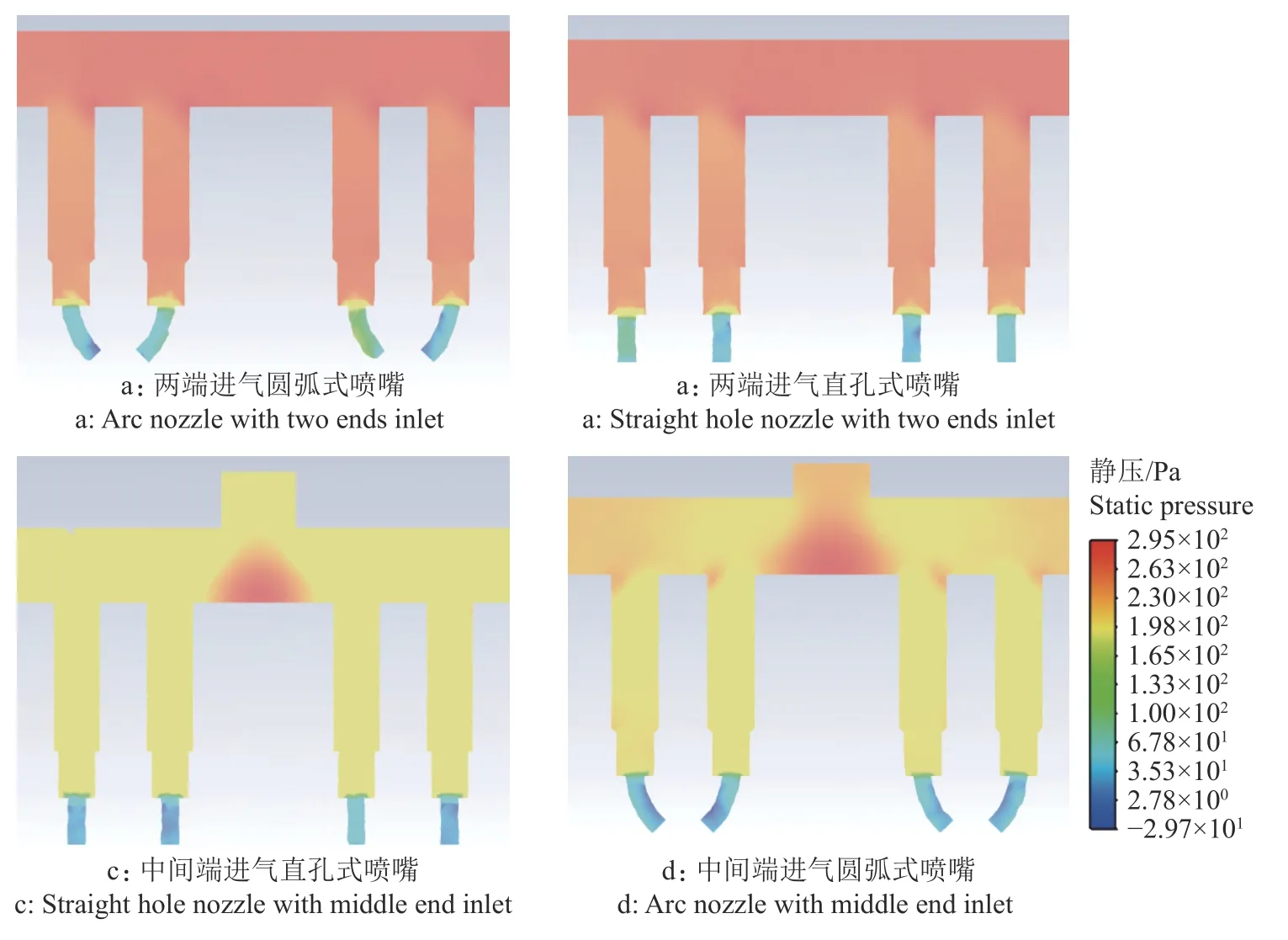

气吹式清种装置气腔进气口与出气口结构对气流场稳定性有极大影响,故通过软件Ansys 对气腔内气流场的气流分布、气体流速及气压大小进行仿真分析,以确定气吹式清种装置气腔整体结构。

借助Solidworks 软件将4 组不同形式的气吹式清种装置三维模型保存为x_t 文件,进而导入Ansys 软件的ICEM CFD 模块中,对气流入口处及出口处设置四面体网格为0.6 mm,其余位置设置最大网格尺寸为2 mm 的网格划分,同时使用修复手段将网格质量低于0.4 的网格删除,以提高划分网格的质量。进而求解网格模型,导出Mesh 网格文件。把已生成的网格文件导入Fluent软件中,设置气流进口处采用Pressure-inlet 边界,气流大小由进口流量和结构尺寸确定为0.3 kPa,气流出口处采用Pressure-outlet 边界,气腔表面采用Wall 边界。计算分析时,为保证气腔管道内部流动是紊流状态,因此设置计算模型为标准κ-ε湍流模型[20],湍流的强度设置为0.05。初始化后,为计算便捷有效,默认实际大气压强,设置仿真步长0.01 s,求解步数定为100 步。本研究截取不同鸭嘴气体流经气腔管道的中心截面进行仿真,比较不同进气口与出气口的压力分布图。

根据流体力学流体运动学知识,出口气流分析(图6)可知,只有中间端进气圆弧式喷嘴产生细微的气压差,同时右边的两侧气流场与左边基本相同,外侧气流场对种子的作用就会更明显,内侧气压并不会影响气吹式清种装置对种子的清落效果。

图6 不同结构喷嘴气流分布图Fig.6 Airflow distribution of nozzles with different structures

3.2 Ansys 气流仿真数据分析

对4 组不同的气吹式清种装置结构在Ansys 软件中气流仿真进行数据分析,定义两端进气圆弧式喷嘴结构为Z1,两端进气直孔式喷嘴结构为Z2,中间端进气直孔式喷嘴结构为Z3,中间端进气圆弧式喷嘴结构为Z4,进而分析气吹式清种装置气流出口绝对气压、入口处气体流速及出口处气体流速的变化情况。借助Ansys 软件从Fluent 模块中导出上述指标在各步数下的数值,运用软件Origin 进行数据分析,如图7 所示。

图7 仿真100 步数下的散点图Fig.7 Simulation of scatter plot under 100 steps

由图7a 可知,Z1绝对气压范围为101 517~101 556 Pa,Z2数值范围为101 525~101 601 Pa,Z3数值范围为101 501~101 632 Pa,Z4数值范围为101 515~101 534 Pa。因Z4比Z3的数值波动范围小,Z1比Z2的数值波动范围小,说明圆弧式喷嘴出口处绝对气压较直孔式喷嘴稳定;由图7b 可知,4 组不同结构的气体流速幅度无明显差异,但入口处气体流速有较大差别,除开气体流速为0 m/s 的情况下,Z1数值范围为4.323 90~4.681 77 m/s,Z2数值范围为4.638 45~5.150 55 m/s,Z3数值范围为9.625 35~9.902 55 m/s,Z4数值范围为8.779 15~9.065 80 m/s。因Z3比Z2的入口处气体流速要快约一倍,Z4比Z1的要快约一倍,说明中间端进气相对于两端进气有着减弱损耗的优势;由图7c 可知,气流经气压腔在到达出口处前,经过阶梯气腔,会造成气流堵塞,因对流作用此时入口处气体流速为0 m/s,出口处只存在大气压,故气体流速在进气压作用下会加快,此时流速将是最大值,进而慢慢下降,恢复稳定,但在气压腔内经对流作用气压释放完的一瞬间,出口处气体流速将为0 m/s,因无气体可释放,这会大大影响清落种子的可靠性,故出口处气体流速为0 m/s 的次数出现越少越好。若出口处气体流速与入口处相比越小,则说明该结构的气流损耗越小;气体流速变化幅度越小,说明流阻系数越小。除开气体流速为0 m/s 的情况,Z1数值范围为12.758 5~16.796 7 m/s,Z2数值范围为10.779 3~17.759 8 m/s,Z3数值范围为11.687 7~17.216 1 m/s,Z4数值范围为8.336 2~15.848 3 m/s,且0 m/s 数值在Z1、Z2、Z3和Z4中分别有22、55、50 和23 个,因此Z4数值较为稳定。

经上述仿真分析可得:Z4在阶梯气腔内气流相对稳定,气压损耗最少,对于气吹式清种装置的稳压作用是最可靠的。

4 台架试验

4.1 试验台架搭建与测试

所设计的三级清种装置的清种效果需通过试验检验,本研究按原样机尺寸搭建播种试验台进行测试。对于甘蓝、花椰菜、娃娃菜等种子,为保证有利于种苗生长且适应现有市面上移栽机械工作需求,蔬菜育苗一般使用50~288 孔穴盘[21],根据原样机参数选取162 穴。试验台的机架部分通过机械加工完成,滤轴、气吹式清种装置、滑轴及滑轨、排种器、配气盘稳压盘、除尘风机接口等复杂零件通过3D 打印机打印,再购买其余标准零部件,组装成试验台架,进行单粒充种台架试验。

所搭建的试验台的可靠性需要进行测试,本研究先开展无清种装置下的测试试验,对应原样机的工作参数,设置排种器转速为0.17 r/s,排种器负压为0.6 kPa,种子直径为2.5 mm 的单粒充种试验,重复试验10 次。单圈充种穴数均值及单圈单粒充种穴数均值为每组试验下以轴向的1 圈为研究对象,转1 圈计算1 次,转10 圈求得平均值。经过高速视频目标跟踪测量软件V1.0 进行测算,计算得无清种装置下的平均单粒充种合格率为(81.78±2.2)%,与实地试播测算的原样机的充种合格率(80%)相比基本一致。因此,该试验台架可用于后续的四因素三水平二次回归正交台架试验。

4.2 试验实施与结果分析

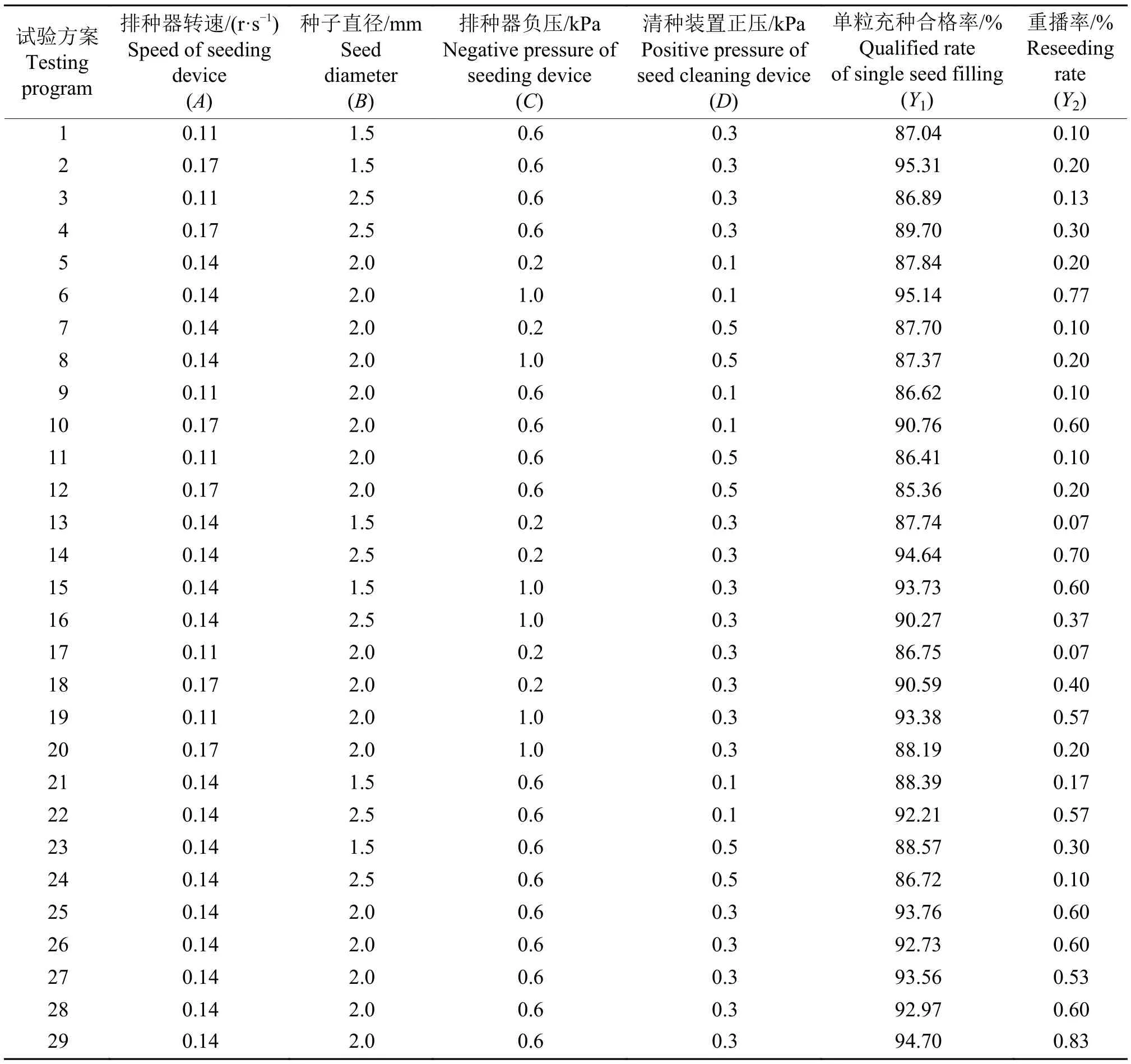

在实际工作中,排种器负压对种子吸附状态有重大影响,排种器转速变化会影响种子在排种器运动过程中的受力情况,种子大小所带来的质量变化会对种子在气孔处的受力平稳性产生影响,气吹式清种装置正压会使得种子在不同吸附状态下与排种器吸力产生气流对冲现象,故该试验的参数选取为排种器转速(A)、种子直径(B)、排种器负压(C)及清种装置正压(D)。结合原样机工作参数及种子测量数据、前期吸附试验确定,排种器转速为0.11~0.17 r/s,种子直径为1.5~2.5 mm,排种器负压为0.2~1.0 kPa,清种装置正压为0.1~0.5 kPa。

为探寻本研究的清种装置的清种效果,以清种装置正压、排种器负压、排种器转速、种子大小作为试验因素,以单粒充种合格率、重播率作为试验指标,开展四因素三水平二次回归正交试验,试验因素水平如表1 所示。采用Box-Behnken design(RSM-BBD)设计了试验方案,试验共进行29 组,每组试验重复3 次,试验方案如表2 所示。

表1 清种试验因素水平Table 1 Factor and level of seed cleaning test

表2 清种试验方案与结果Table 2 Seed cleaning test design and result

根据二次正交台架试验,得到单圈充种穴数及单圈单粒充种穴数,对29 组试验中的每组单圈单粒充种合格率,重播率取平均值,如表2 所示。

运用Design-Expert 10.0.3 软件进行数据分析,得到单粒充种合格率(Y1)和重播率(Y2)的方差表(表3)。Y1的回归模型达到极显著(P<0.01),说明该回归模型与自变量具有显著的函数关系;因素A、C均对Y1影响显著(P<0.05),D对Y1影响极显著,BC交互作用极显著,AC、CD交互作用显著,A2和D2影响极显著,其他因素影响不显著。将表3 中不显著因素剔除后,得到回归方程如下:

表3 清种试验的方差分析1)Table 3 Analysis of variance of seed filling test

Y2的回归模型达到极显著,说明该回归模型与自变量具有显著的函数关系;因素C对Y2影响显著,D对Y2影响极显著,BC交互作用极显著,AC、BD交互作用显著,A2、B2和D2影响极显著,其他因素影响不显著。通过F检验,得出影响重播率的主次顺序为清种装置正压、排种器负压、排种器转速、种子直径。将表中不显著因素剔除后,得到回归方程如下:

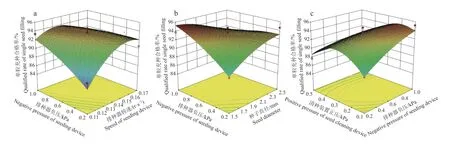

应用Design-Expert10.0.3 软件分析排种器转速、种子直径、排种器负压、清种装置正压4 个因素分别对单粒充种合格率和重播率的交互影响,得到单粒充种合格率响应曲面如图8 所示。

图8 各因素交互作用于单粒充种合格率的响应曲面Fig.8 Response surface of the interactive effects of different factors on qualified rate of single seed filling

由图8a 可知,单粒充种合格率随着播种器转速和排种器负压增加而先增加后减小,排种器转速在0.14~0.17 r/s、排种器负压在0.6~1.0 kPa 时单粒充种合格率较高;由图8b 可知,单粒充种合格率随排种器负压和种子直径增加而先增加后减少,种子直径在1.5~2.0 mm、排种器负压在0.6~1.0 kPa 时单粒充种合格率较高;由图8c 可知,单粒充种合格率随着清种装置正压和排种器负压的增加而先增加后减少,清种装置正压在0.1~0.3 kPa、排种器负压在0.6~1.0 kPa 时单粒充种合格率较高。

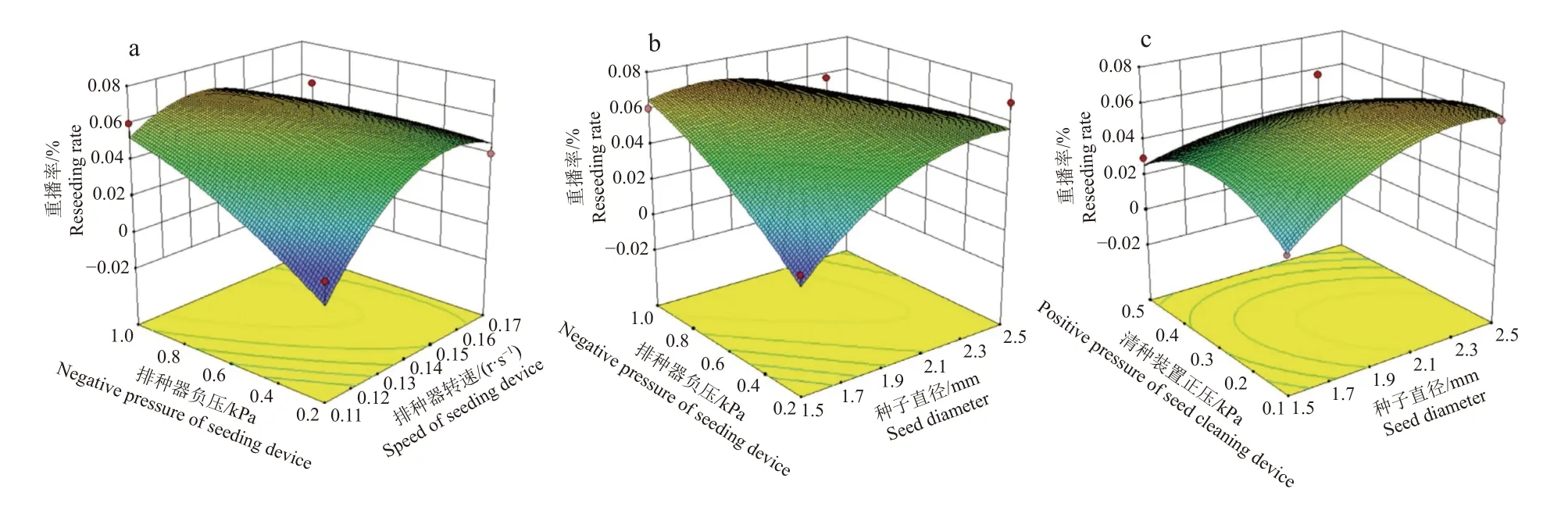

重播率的响应曲面如图9 所示。由图9a 可知,重播率随着播种器转速和排种器负压增加而先增加后减小,排种器转速在0.11~0.14 r/s、排种器负压在0.2~0.6 kPa 时重播率较低;由图9b 可知,重播率随排种器负压和种子直径增加而先增加后减少,种子直径在1.5~2.0 mm、排种器负压在0.2~0.6 kPa 时重播率较低;由图9c 可知,重播率随着清种装置正压和种子直径的增加而先增加后减少,清种装置正压在0.1~0.3 kPa、排种器负压在1.5~2.0 kPa 时重播率较低。

图9 各因素交互作用于重播率的响应曲面Fig.9 Response surface of the interactive effects of different factors on reseeding rate

为获得播种合格率最高和重播率最小的工作参数,以排种器转速等为自变量,以播种合格率最高和重播率最小为目标,通过Design-Expert 10 软件对二次正交组合试验结果进行分析,得到播种机的最佳工作参数组合:当排种器转速在0.17 r/s、种子直径在1.5 mm、排种器负压在0.6 kPa、清种装置正压在0.3 kPa 时,平均单粒充种合格率为95.31%,且平均重播率为0.2% (表2)。

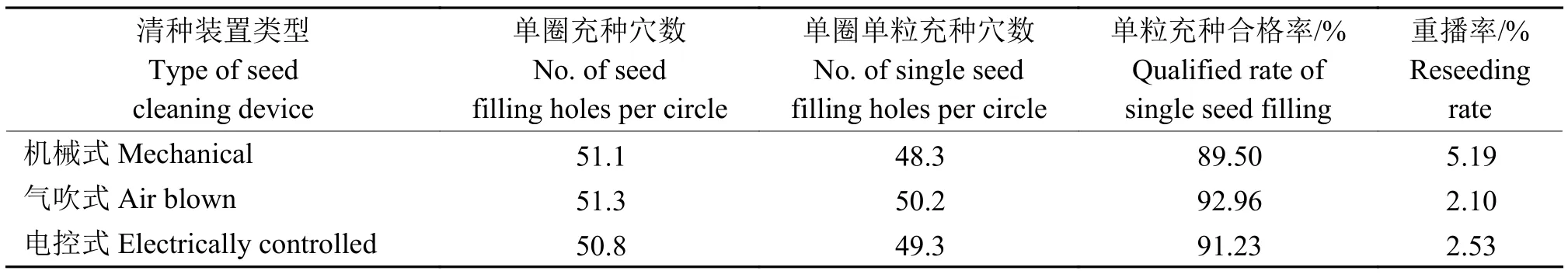

4.3 对照试验

为探寻三级清种装置清种效果,开展单级清种装置试验,在最优工作参数:排种器转速在0.17 r/s、种子直径在1.5 mm、排种器负压在0.6 kPa、清种装置正压在0.3 kPa 下,分别使用各单级清种装置进行3 组重复试验,求得各装置单粒充种合格率、重播率 (表4),形成对照数据,进一步验证试验效果。

表4 单级清种装置试验数据表Table 4 Data sheet for single stage cleaning device test

对比表4 与表2 的最优参数结果可知,集机械式清种、气吹式清种、电控式清种为一体的三级清种装置相比于机械式清种装置,单粒充种合格率提高了5.81 个百分点,重播率降低了4.99 个百分点;相比于气吹式清种装置,单粒充种合格率提高了2.35 个百分点,重播率降低了1.90 个百分点;相比于电控式清种装置,单粒充种合格率提高了4.08 个百分点,重播率降低了2.33 个百分点。因此,本研究设计的三级清种装置具有提高单粒充种合格率、降低重播率的作用。

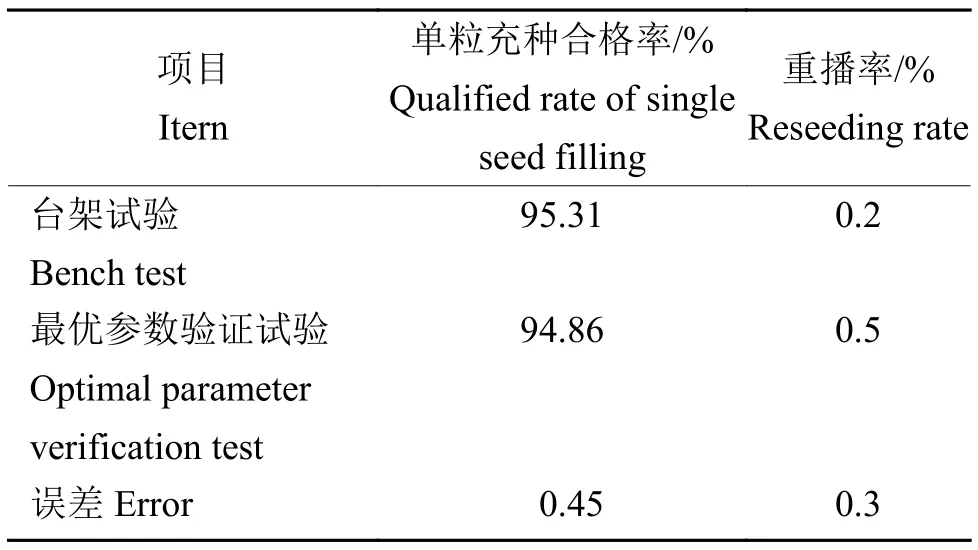

4.4 验证试验

为进一步验证最佳参数下清种装置的清种性能,选取排种器转速在0.17 r/s、种子直径在1.5 mm、排种器负压在0.6 kPa、清种装置正压在0.3 kPa 时进行试验验证,进行5 组试验,取平均值,得到对比试验结果如表5 所示。

表5 三级清种装置清种性能验证试验结果Table 5 Validation test result of seed cleaning performance of the three level seed cleaning device

通过进行验证试验,结果表明最佳参数组合下蔬菜穴盘育苗播种机安装三级清种装置后平均单粒合格率为94.86%,平均重播率为0.5%,验证了台架试验的可靠性,且最佳工作参数组合下的试验指标能满足蔬菜播种的农艺要求。

5 结论

1)通过理论分析得到三级清种装置的滤孔直径范围为1.50~5.00 mm,滤轴直径为10 mm;滑轴最低速度为0.29 mm/s,根据种子尺寸大小,偏心凸轮偏心距为3.2 mm,同时根据安装位置及机械疲劳强度,设置滑轴直径为6 mm,弹簧线径为8 mm,滑轨孔径为7 mm。运用流体动力学分析得出种子与喷嘴气流出口之间的距离为10 mm,进气口直径为8 mm,进气口压强为0.3 kPa。

2)针对气吹式清种装置,借助Ansys 软件中的ICEM CFD 模块及Fluent 模块开展以气吹式清种装置进气口、出气口结构为试验因素,气腔内气流稳定性为试验指标的二因素二水平仿真试验,通过仿真效果对比得出,中间端进气圆弧式喷嘴气吹式清种装置最能满足理想清种效果。

3)通过开展正交台架试验,结果表明,当排种器转速在0.17 r/s、种子直径在1.5 mm、排种器负压在0.6 kPa、清种装置正压在0.3 kPa 时,采用三级清种装置的平均单粒充种合格率为95.31%,平均重播率为0.2%,此时清种效果比较好。再通过单级清种对照试验、验证试验表明,安装集机械式清种、气吹式清种、电控式清种为一体的三级清种装置具有提高单粒充种合格率、降低重播率的作用。