碳纳米复合材料力学性能测试技术的研究及展望

2024-01-15刘伟丽

倪 虹 白 云 郭 霞* 戴 强 张 梅 刘伟丽

(1.北京市科学技术研究院分析测试研究所(北京市理化分析测试中心),北京 100094;2.北京市科学技术研究院,北京 100089)

0 引言

从20世纪80年代以来,随着富勒烯、碳纳米管等碳纳米材料的研究和发展,到2004年首次从石墨剥离获得的单层石墨烯,再到2010年首次由人工合成的石墨炔,碳纳米材料引起了科学家们的广泛关注。碳纳米材料是具有纳米尺寸效应的碳材料,其独特的低维结构和量子尺寸效应决定了其优异的物理化学性能。碳纳米材料具有超高的比强度和比模量,是一类绝好的增强材料,常用于制备碳纳米复合材料。因此,碳纳米复合材料除了拥有传统复合材料的优异性能外,还具有低密度、高比表面积、优异的力学性能和机械稳定性等。在电子器件、汽车工业和航空航天等领域具有广阔的应用前景,近年来在学术界和产业界受到的关注度越来越高。因此,科学有效地评价其力学性能,对于碳纳米复合材料在研发和工程中的应用有着重要的理论意义和实际价值。本文归纳总结了几类具有不同宏观形态的碳纳米复合材料的使用性能及常见的力学性能测试技术。此外,对未来力学性能测试技术的发展方向进行了展望,即开展纳米压痕测试,应用计算机模拟技术,以及引入力学联用分析技术。本文旨在为碳纳米复合材料的力学性能测试提供更科学、全面的检测评价方法依据,助力各种新型碳纳米复合材料力学性能的深入研究,有效地推动碳纳米复合材料力学性能测试技术的创新性发展。

1 碳纳米复合材料的形态和使用性能

随着碳纳米复合材料研究的发展,相应的研究成果层出不穷。就其形态而言,主要包括一维的碳纳米纤维复合材料;二维的碳纳米薄膜复合材料,包括可自支撑的柔性材料和带有基底的镀膜材料;还有三维的碳纳米块体材料,其根据质地不同可分为软质和硬质材料。不同形态的材料具有不同的使用性能。例如,纤维材料和可自支撑的薄膜材料主要关注其宏观的拉伸性能。而带有基底的镀膜材料主要通过纳米压痕测试技术检测其力学性能。块体材料则主要关注其压缩和弯曲性能。疲劳性能对每种材料都是至关重要的性能参数。计算模拟方法常用于预测材料力学性能,解释力学性能发生变化的内在原因。此外,一些原位力学性能测试技术,常用于研究碳纳米复合材料力学性能的增强增韧机理和裂纹扩展机制,是碳纳米复合材料使用性能深入研究的发展方向,仍处于不断创新和发展的过程中。因此,在实际检测中,应当根据不同形态碳纳米复合材料的不同使用性能,有针对性地选择合适的检测技术,为其在相应的应用领域提供准确、有效的基础数据。

2 碳纳米复合材料的常见力学性能测试技术

碳纳米复合材料的力学性能是其研究和应用中至关重要的性能参数,为了更好地明确其使用范围和程度,需针对不同形态的碳纳米复合材料开展不同的力学性能测试。常见的力学性能测试技术主要有以下几种试验方法。

2.1 拉伸试验

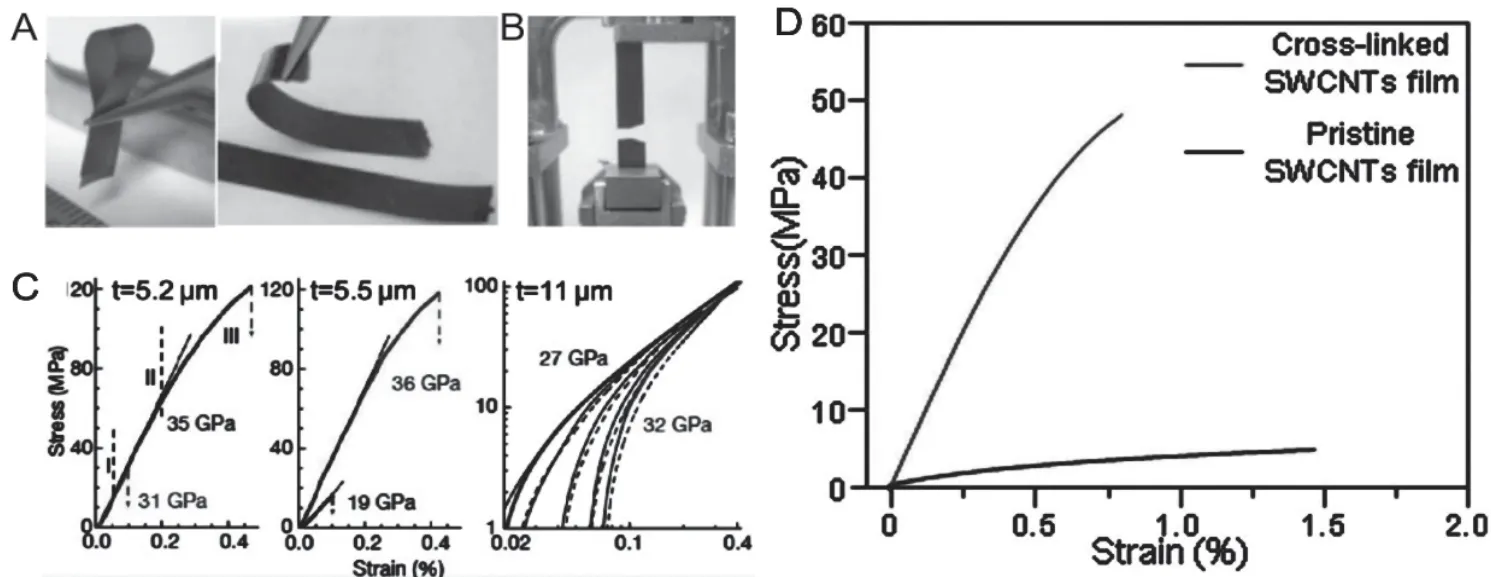

拉伸试验在碳纳米复合材料力学性能测试中应用最为广泛。通常采用单轴拉伸,获得材料的强度、韧性和杨氏模量等重要指标。一般需将材料制备成特定的力学样条,如哑铃型、长条状式样等。Ruoff等人[1]对可自支撑的石墨烯薄膜进行了力学性能测试。图1A和1B分别为薄膜和力学测试过程的照片。图1C为测试后获得的应力-应变曲线,测得其应力为133 MPa,平均杨氏模量为32 GPa。Chen等人[2]对比测试了改性前后的碳纳米管薄膜的拉伸性能,发现改性后的材料,其强度提升了5倍,如图1D所示。Dhakal等人[3]制备了碳纤维增强环氧树脂复合材料,制备了哑铃型样条对其进行拉伸性能测试,如图2A所示。拉伸后样条呈呈碎片状,如图2B所示。对比改性前后的碳纤维环氧树脂纳米复合材料力学性能,改性后力学强度提高了8倍多,如图2C所示。

图1 低维碳纳米材料薄膜拉伸性能测试

图2 碳纤维环氧复合材料拉伸性能测试

2.2 压缩试验

压缩试验是对碳纳米复合材料抗压性能的评价。一般要求样品的上、下表面需平整,确保材料均匀受压。与拉伸试验相比较,该方法除测试硬质材料外,还能够对软质的、有较大形变量的样品进行检测(例如水凝胶),其对材料的适用范围比拉伸试验更广泛。Du等人[4]研究了碳纳米管对镁基复合材料的力学性能影响。将直径为8 mm、高度为20 mm的试样放入压头中,压缩轴平行于挤压方向,以10 μm/s的压缩速度进行挤压,如图3A所示。压缩过程如图3B所示,分为弹性阶段、屈服阶段和硬化阶段的,对应图中标注的A、B、C 3部分。Lin等人[5]研究了3D打印方法制备的石墨烯增强聚合物纳米复合材料。通过压缩试验对材料受力过程中的结构变化进行了分析,揭示了该材料的破坏模式,如图3C所示。

图3 碳纳米复合材料压缩性能测试

2.3 弯曲试验

三点弯曲测试通常是将样条放置在距离适当的两个支点上,其上方的压头对材料进行挤压,从而获得所需的力学参数,如图4A所示[6]。Shankar A.Hallad等人[7]采用三点弯曲方法对石墨烯天然纤维纳米复合材料进行了断裂韧性测试。样条尺寸为40 mm×12 mm×6 mm的矩形试样,如图4B所示。发现使用5%高锰酸钾处理后的材料,其承载能力提高了1.3倍,而挠度下降了2.9倍。Duan等人[8]制备了石墨烯-氧化物水泥复合材料,并采用三点弯曲试验考察其力学性能。测试尺寸为6 mm×10 mm×40 mm样品的杨氏模量和强度,如图4C所示。发现氧化石墨烯添加量为0.035%时,其模量和强度均提高了约25%,如图4D所示。Yang等人[9]测试了孔洞型碳纤维三轴机织物-环氧树脂复合材料的三点弯曲性能。研究结果表明,该复合材料的孔隙度与弯曲弹性模量呈现正相关性,弯曲模量表现为准各向同性。Kim等人[10]研究了多尺度碳/碳纳米管/环氧复合材料中碳纳米管改性对复合材料弯曲性能的影响。研究发现,加入2%的碳纳米管后,复合材料的弯曲模量和抗弯强度分别提高了34%和20%。

图4 碳纳米复合材料三点弯曲性能测试

图5 石墨烯气凝胶疲劳性能测试

图6 纳米压痕方法测试石墨烯力学性能

图7 应用分子动力学模拟及有限元分析计算碳纳米复合材料的力学性能

2.4 疲劳试验

材料在实际应用过程中,随着运行周期的延长,其力学性能会变差,这一现象称为疲劳。因此,需要对材料的疲劳极限开展相应的测试。但由于试验无法进行无限次循环,因此疲劳试验需先确定合理的试验基数。Gao等人[11]制备了石墨烯水凝胶,研究了石墨烯薄片尺寸对石墨烯气凝胶疲劳性能的影响。如图5A、B所示,片状尺寸较大的石墨烯气凝胶具有更好的抗疲劳性能。Daniel R.Bortz等人[12]研究了含0.5wt%氧化石墨烯环氧复合材料的疲劳性能,发现在40 MPa(最高可比较应力水平)下的平均寿命比纯环氧树脂高出420%,如图5C所示。

2.5 动态热机械分析

动态热机械性能是指材料在交变应力应变(拉伸、压缩、弯曲)下的动态力学性能,常用于测试在外界振动和一定温度下的碳纳米高分子复合材料的内部结构变化。测试结果中的存储模量用于描述在外力作用下产生形变时能量转变为热的现象,可表征材料的刚性。例如,王等人[13]测试了氧化石墨烯/纳米纤维素复合薄膜动态热机械性能,发现石墨烯的添加量使石墨烯复合薄膜的玻璃化转变温度升高,损耗因子减小。

3 碳纳米复合材料力学性能测试技术的发展方向

随着碳纳米复合材料相关研究的不断发展,宏观力学性能测试技术已不能满足微、纳米尺度材料的测试需求。因此,碳纳米复合材料力学性能的测试方法需要不断优化,其检测技术也亟待不断完善和发展。在未来发展过程中,将注重以下几个方向的研究。

3.1 开展纳米压痕测试技术

碳纳米复合材料具有微、纳尺度下的多级次结构。基体和增强体之间的界面作用和材料内部结构决定了材料的宏观力学性能。因此,开展微观力学性能评价,并原位观测其微、纳结构的同步改变,对深入研究碳纳米复合材料的力学性能具有重要作用。由于碳纳米复合材料的界面尺寸比较小,应用宏观力学性能测试技术难以实现有效检测。纳米压痕测试技术是近年来发展起来的新技术,并逐渐成为研究材料硬度和弹性模量的有效方法[13]。该技术通过测量作用在探针上的载荷和压入深度,获得加载和卸载应力-应变曲线,从而计算出硬度和弹性模量。纳米压痕测试技术能够分辨出微米级别的载荷和位移变化率,可以胜任微米尺度的测量任务,弥补了传统宏观力学测试方法的不足。Ardavan Zandiatashbar等人[14]使用纳米压痕测试研究了石墨烯表面缺陷结构,如图6A所示。使用纳米压痕进行力学性能测试,不仅能够检测出材料力值随压入深度变化,还能够同时获得该石墨烯薄膜失效前后的结构照片,如图6B所示。此外,碳纳米复合材料一般使用纳米压痕测试对其表面纳米级的机械性能进行评估。邱等人[15]采用纳米压痕测试方法考察了碳纳米管/尼龙66复合材料的力学性能,发现随着碳纳米管含量的增加,复合材料硬度和弹性模量都明显增强。在压入深度为600nm~1600nm范围内,硬度值较稳定,说明材料均匀性较好。高等人[16]采用纳米压痕测试研究了碳纤维增强复合材料的原位力学性能。研究发现,碳纤维与复材基体脱离载荷力值为90mN左右,对应压入深度为2μm,界面剪切强度约137MPa,并分析出界面区的蠕变性能具有分散性的原因是增强体与基体混合不均匀所导致的。

3.2 应用计算机模拟技术

由于碳纳米材料的小尺寸效应带来的结构上的复杂多样,很难通过实验手段全面分析检测碳纳米复合材料中的微结构对力学性能的影响。使用计算机模拟技术,通过仿真模拟的方法能够营造出更多更复杂的实验环境,进而针对力学性能进行预测和验证,并提供理论研究基础。目前,主要通过分子动力学模拟和有限元方法对碳纳米复合材料进行计算模拟研究。

分子动力学模拟的方法能够从原子级别细致入微地展现出碳纳米复合材料在受力过程中的微观结构变化,最大程度上还原材料从受力到失效过程中缺陷结构的形成,从而更好地印证实验结果。Upinder Kumar等人[17]采用分子动力学模拟方法,研究了碳纳米管增强尼龙6复合材料中所掺加的碳纳米管的体积分数对其力学性能的影响,如图7A所示。分子动力学模拟计算获得的该材料的杨氏模量变化规律与实验结果基本相同,如图7B所示。Khayrul Islam等人[18]开展了碳纳米管/聚氧亚甲基复合材料力学性能的分子动力学模拟研究。通过对比不同碳纳米管的体积分数和不同温度下的碳纳米管/聚氧亚甲基复合材料的应力-应变曲线,分析了力学性能与两种材料内部微结构变化的关系和该材料的断裂机理。计算结果表明,碳纳米管的加入使碳纳米管/聚氧亚甲基复合材料的力学性能显著提高,印证了实验结果。又例如石墨烯的尺寸仅纳米级别,实验手段不能很好地研究片层缺陷对石墨烯力学性能的影响。Wang等人[19]对单层矩形石墨烯薄膜进行了纳米压痕实验的分子动力学模拟研究,如图7C所示。研究了加载-卸载-再加载过程中,石墨烯片层之间的变化机理和位错活动,发现当加载速度大于临界加载速度时,石墨烯薄膜受到的最大力随着加载速度的增加而增大,临界压痕深度随着加载速度的增加而减小。

有限元方法最早在1952年提出,主要用于建筑、飞行器等工程领域的力学仿真模拟。其原理简单地说,就是通过将模拟的实体结构划分为有限个单元,每一个单元都用一组方程去描述,联立所有这些方程组并求解,就能得到模拟对象整个的物理量分布。纳米级有限元方法可用于模拟碳纳米复合材料在受力过程中的应力-应变曲线,分析纳米材料结构设计中的原理,研究柔性纳米材料的弯折性能等。与从描述分子振动变化角度计算的分子动力学模拟方法相比较,有限元方法能够用于计算更广泛,更复杂的物理场变化。例如,Wang等人[20]使用有限元方法计算大面积石墨烯薄膜进行折叠后合并到聚合物中获得的层压复合材料的均匀性。如图7D所示,通过采用有限元模拟,捕捉在实验中观察到的力学行为,证明了石墨烯和聚合物层之间超越极限的对齐可以通过堆叠来实现,通过堆叠的方法获得的石墨烯层压复合材料质地均匀的。宋等人[21]采用数值模拟分析的方法对碳纳米管增强水泥基复合材料的性能进行了研究。分析多载荷下的裂纹的萌生、扩展过程。计算出不同界面强度、开裂方式引发的不同裂纹扩展,研究发现增强体和基体连接处最容易引发开裂。

3.3 引入力学联用分析技术

基于新材料,新工艺的快速发展,力学性能测试技术也需要不断更新和发展,以满足材料表征的多样化需求。随着碳纳米复合材料在各生产领域的广泛应用,单一的常规力学性能测试无法全面反映出使用性能,限制了对力学性能的深入研究。所以,亟待开发更多新的测试仪器进行有针对性的检测,丰富和完善材料力学性能测试体系,为材料应用提供更有保障性的技术支持。联用分析技术是将两种或两种以上检测仪器连接起来,重新组合成一种集多种表征能力于一体的同步测试技术。基于目前碳纳米复合材料的快速发展,越来越多的新型碳纳米复合材料不断涌现,采用现有常规测试技术,无法检测材料内部的微观力学信息,也无法真实、全方位的反映其使用性能。因此,亟待引入力学联用分析技术以优化和完善力学性能测试技术。例如,近年来发展起来的光谱力学方法[22],即通过检测材料内部结构改变引起的光谱变化实现对材料力学性能的评价。该方法能够实时反映材料内部应力分布状态及其演化,受到固体力学和相关交叉学科的广泛关注。又例如Zhou等人[23]使用拉曼光谱测试同步表征了石墨烯复合薄膜中的石墨烯纳米片在受力过程中的结构变化,分析了不同化学修饰的石墨烯复合薄膜在失效过程中引发的不同损伤演变机制,并使用分子动力学模拟计算印证了该实验测试结果,如图8A~图8E所示。

图8 拉曼光谱和力学测试联用方法原位分析石墨烯纳米片在受力过程中的结构变化

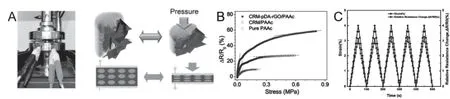

通过力学联用分析技术还能够同时表征材料其他的使用性能。Zhou 等人[24]制备了一种木质纤维素-石墨烯复合水凝胶。在测试压力变化的同时测试其导电性。发现该材料力学性能变化的同时,其导电性也呈现有规律的变化,可作为压力传感器,如图9A所示。图9B为木质纤维素-石墨烯复合离子水凝胶传感

图9 碳纳米复合材料力学性能和电学性能的同步测试技术

器的电阻变化率-应力曲线图。Asan等人[25]制备了石墨烯/聚乙烯醇纳米复合材料作为应变传感器,在材料应变变化的4.0%的范围内,按加载和卸载的循环顺序施加应变,并同步测试导电性的变化。研究发现压阻响应和线性相对电阻变化与应变变化一致,如图9C所示。

4 结语

碳纳米复合材料具有轻质、高强、高韧、耐腐蚀等特性,比传统金属、塑料等具有更优异的力学性能,是未来生产建设领域的一类重要研发材料,具有十分广阔的发展前景。材料的更新换代对力学性能测试技术提出了更高的要求。为满足对其相关产品、部件质量的需求,应选择适合的力学性能检测技术,明确其使用性能,确保其应用效果。传统的力学性能检测技术可以对碳纳米复合材料的拉伸、压缩、弯曲、疲劳等性能进行有效地、准确地评价,然而常规检测技术难以满足小尺寸的结构分析和微纳米级别的力学性能测试。碳纳米复合材料在微尺度结构下的模量、泊松比、失效方式等与宏观条件下有所不同,常规的测试方法无法真实的反映其微观力学行为。碳纳米复合材料在低维结构下的基础力学性能测试已逐渐成为一个重要的研究方向。因此,在未来碳纳米复合材料力学性能测试技术的研究发展中,还需要进一步发展纳米压痕测试技术,不断研究计算机模拟技术,以及开发有针对性的力学联用分析技术。在科技进步日新月异的发展过程,随着碳纳米复合材料力学性能检测技术的不断进步和创新,碳纳米材料的力学性能研究势必成为新材料领域通用的力学性能评价技术。未来材料力学测试技术将朝着更加科学、精准的方向发展,开发更多专业化、微型化和智能化的检测设备,不断完善力学性能测试体系。