两级气浮控油降泥技术在油田产出水处理中的应用

2024-01-15王清岭王增建黄雪松苏三宝卫拥军唐祖友

王清岭,王增建,黄雪松,苏三宝,卫拥军,唐祖友

(1.中石化中原油田分公司石油工程技术研究院,河南濮阳 457001 2.中石化中原石油勘探局有限公司水务分公司,河南濮阳 457001 3.中石化中原油田分公司濮东采油厂,河南濮阳 457001)

0 前言

某油田老区产出水具有矿化度高、含油高、总铁高、悬浮物高和pH值低的特点,主要采用“除油-沉降-过滤”三段式水处理工艺,配套相应药剂体系,满足腐蚀和除铁控制,工艺稳定性和出水水质相对较好。但是处理过程中污泥产量大、药剂费用高,且随着湿泥回注压力升高,处置难度和成本加大,安全环保风险凸显。因此,需研究开发一种新的控油降泥工艺技术,在保证处理后水质全面稳定达标的前提下,提高系统单元设施的除油净化效果,减少无机类絮凝剂的投加量,降低污泥产率,缓解处理成本与环保压力。

1 两级气浮控油降泥技术

1.1 污泥来源分析

某油田老区全年水处理过程中,产生污泥约4×104t(含水约50%),每处理1 000 m3采出水可产生干污泥约0.6 t,其中CaCO3占比95%以上,同时含有少量NaCl、SiO2和铁氧化物。结合采出水的处理过程,分析污泥主要来源于4个方面[1,2]:①含油污水中的原油裹携在污泥中,原油对水处理药剂有一定吸附作用,造成投加药剂偏多,增加污泥产量;②生产过程中发现,污泥产量与来水中悬浮固体含量呈正相关;③投加药剂及其副反应产生的污泥,Fe2+等存在严重影响水质稳定,需氧化转化并投加絮凝药剂去除,额外增加了污泥量;④来水呈弱酸性,需投加石灰等水质改性剂,生成碳酸钙、氢氧化镁等沉淀物,使污泥量增多。

1.2 控油降泥技术工艺比选

基于SY/T 5329—2012《碎屑岩油藏注水水质指标及分析方法》的采出水回注指标要求和污泥来源分析,从3方面确定控油降泥技术思路。

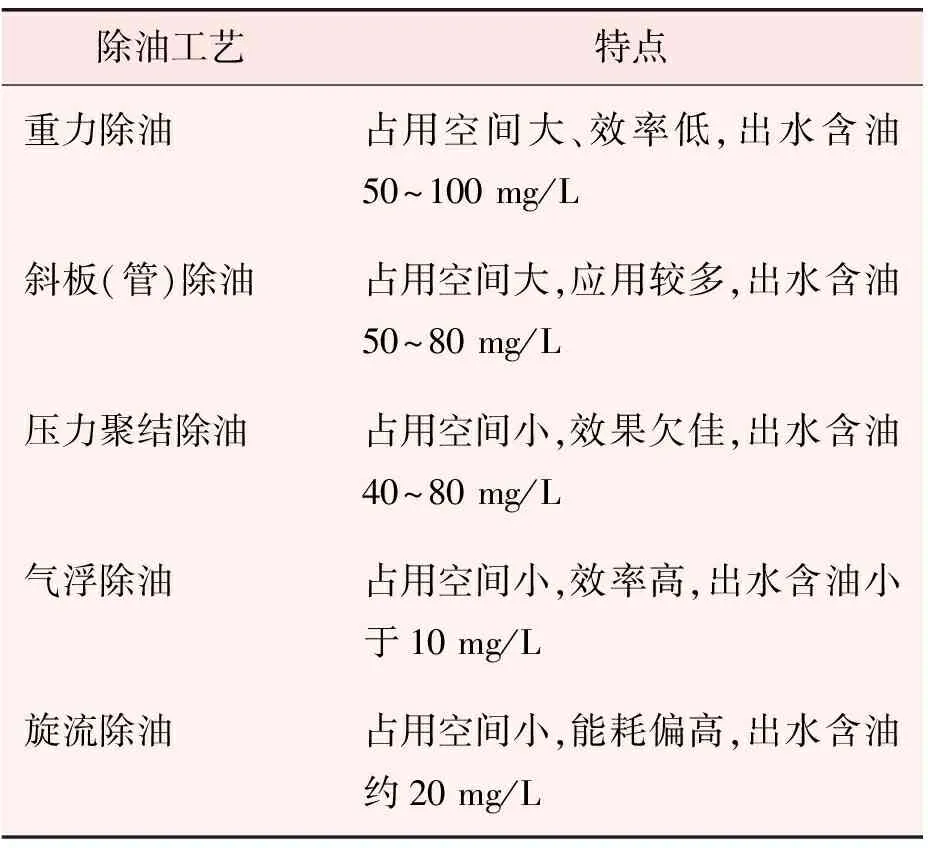

a) 来水控油。选择合适的除油工艺[3-5]进行深度除油。一是尽可能回收原油,使污水含油控制在10 mg/L以内;二是降低低含油采出水处理难度,减少药剂投加量,间接减少残渣量。从表1除油工艺比选结果来看,气浮除油具有占用空间小、效率高、效果好等优点。

表1 除油工艺比选

b) 高效氧化。筛选科学合理、经济高效的预氧化方式,将影响水体稳定性的离子进行氧化,将部分金属离子氧化成具有絮凝作用的高价金属离子,直接减少净水药剂投加量,间接减少残渣产量[6,7]。

c) 高效净化。选择合适的净化工艺[8,9],充分提升有限药剂的净水效果,减少药剂特别是无机类絮凝剂的投加量,在确保水质全面达标的前提下,最大限度减药降泥。

气浮处理工艺通过向水中释放大量微小气泡,与水中杂质和絮体裹挟在一起,加快杂质和絮体的上浮速度,提高水体净化效率。污水在气浮池中的停留时间短,只需10~20 min;气浮装置的容积及占地面积较少,可节省基建投资;气浮工艺产生的浮渣含水率一般在95%左右,污泥体积仅为沉淀工艺的1/6~1/3,表面刮渣比池底排泥更方便,所需药剂加量也比重力沉降法更加节省。净化效率的提升和药剂加量的减少,均为残渣量的减少做出贡献。从表2可以看出,气浮净化工艺具有很大的技术优越性。

表2 净化工艺比选

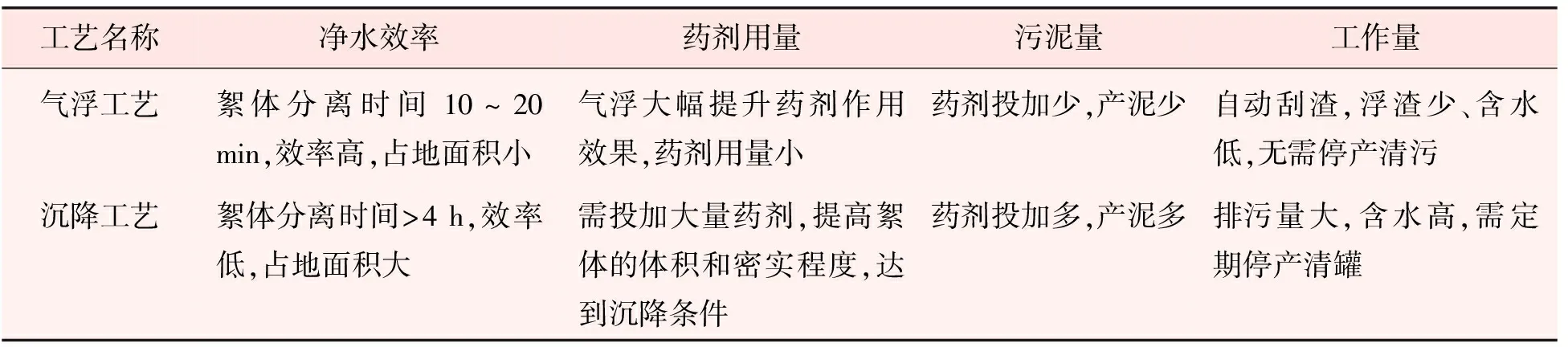

1.3 “两级气浮+电化学氧化”控油降泥技术

依据控油降泥的技术思路和工艺比选,在充分调研的基础上,确定采用“气浮除油+电化学氧化+气浮净化”组合处理工艺(图1),即通过气浮除油工艺降低含油污泥产出量,通过电化学氧化和气浮净化工艺提高水中有害离子的转化和悬浮固体杂质的去除净化效率,减少配套药剂特别是无机絮凝药剂的加量,进而间接降低污泥产出量。

图1 “两级气浮+电化学氧化”控油降泥工艺流程

a) 一级气浮除油:气浮产生的大量微米级气泡,加大了水中原油颗粒的有效碰撞概率,粒径不断变大,降低了油粒密度,提升油粒上浮速度,提高原油收率,减少污泥含油量,同时减少因原油吸附而导致的水处理药剂的无效投加。

b) 电化学预氧化:电化学预氧化是充分利用油田采出水富含NaCl等可溶性无机盐的特点,通过电化学装置使水中发生电化学反应,产生的中间态强氧化性物质(如:·OH、O、ClO-等)不仅能够对采出水中的还原性离子(如S2-、Fe2+等)进行快速高效无选择性氧化,还可以将水中难降解的有机物、生物毒性污染物转化为可生物降解的物质,降低后续污泥处置难度。同时电化学预氧化还具有良好的气浮、絮凝和杀菌作用,能够有效消除化学预氧化药剂大量使用及药剂运输、贮存和投加过程中潜在的安全隐患,节约了资源和成本,符合“绿色化学工艺”的发展要求[10-12]。

c) 二级气浮净化:二级气浮向水中释放的大量微小气泡与水中的杂质和絮体裹挟在一起,在气泡的吸附与顶托作用下快速上浮,提高了水体的净化效率。此外,二级气浮需要投加少量絮凝剂和助凝剂,强化药剂/气体/水的混合效果,提高药剂的净水效率,减少无机类药剂用量,降低污泥产出量。

2 现场应用及效果分析

2.1 污水站概况

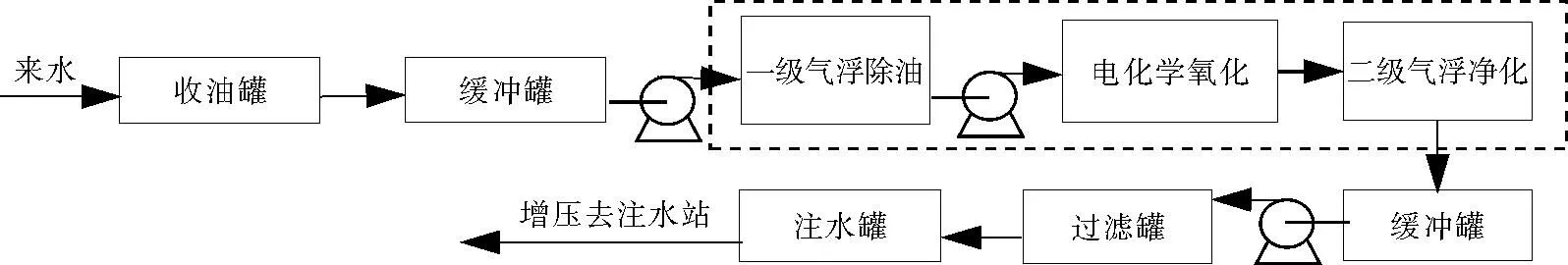

该油田老区污水站设计处理量2 500 m3/d,实际处理量约1 500 m3/d,改造前采用“重力收油+絮凝沉降+压力过滤”的三段式污水处理工艺(图2),水处理产生湿泥900 t/a(约含水60%)。处理来水水质:pH为6.3,悬浮固体39.5 mg/L,含油量309 mg/L,总铁20.5 mg/L,硫化物0.66 mg/L,矿化度63 400 mg/L。

图2 污水站原处理工艺流程

2.2 两级气浮+电化学工艺技术改造

2019年3月,该污水站开展了油田采出水“两级气浮+电化学”控油降泥环保处理技术工艺先导试验。2022年10月11日正式现场投入、连续运行,改造后具体流程见图3。新建系统主要包括“两级气浮+电化学”撬装装置,辅助系统增加了制氮装置,更新了加药装置。其中二级气浮混合器配套连续加注少量絮凝剂与助凝剂,滤后管道加注水质稳定剂。

图3 污水站改造后工艺流程

a) 一级气浮:采用氮气加压溶气气浮回流方式,回流比30%,溶气压力0.4 MPa左右。随着溶气压力升高,小尺寸气泡增多,更易进入絮体,停留时间更长,与絮体碰撞、粘附机率增大,提高气浮效果。0.50 MPa条件下,含油及悬浮物去除率均大于95%。考虑节能方面因素,确定最优溶气压力在0.40 MPa左右[13]。随着回流比的增加,气泡的浓度随之增大,30%的回流比最利于气浮反应进行,出水含油可控制在10 mg/L以内。

b) 电化学氧化:在优化电极材料结构和改进除垢材料的基础上,增加气浮除油系统和油气分离功能,以降低原油对极板运行效率和寿命的影响。运行电流和电压等参数随着出水Fe2+浓度变化适时调整,出水Fe2+含量小于1 mg/L。

c) 二级气浮净化:投加少量絮凝剂和助凝剂,配套3个加药口,同时配置了高效管道涡旋混合器,确保所加药剂和气体能与水中原油/悬浮固体充分混合,形成良好结合体与水分离,出水絮体分离时间为10~20 min。

2.3 应用效果分析

2.3.1 水质处理效果

“一级气浮除油+电化学氧化+二级气浮净化”工艺在现场平稳运行后,分别取各节点水样对主要指标进行检测,结果见表4。可以看出,来水含油54~69 mg/L,悬浮物含量39.3~43.7 mg/L,二价铁含量15 mg/L左右;一级气浮后出水含油下降至6.2~7.3 mg/L,效果显著;电化学出水二价铁含量下降至1 mg/L左右,氧化效果显著;二级气浮出水悬浮物降至6.8~8.1 mg/L,总铁含量降至2.6~3.1 mg/L,悬浮物与总铁去除净化作用明显;末级过滤出水水质满足油藏回注水标准要求。

2.3.2 控油降泥效果

一级气浮装置进口含油53~76 mg/L,出水平均含油为6.98 mg/L,原油回收率85.2%,如表5所示。改造后,污泥率由13 m3/d降至2.4 m3/d,降泥率达到80%以上,降泥效果显著。

表5 一级气浮装置进出口含油 mg/L

2.3.3 经济效益及成本分析

该污水站新建工艺与原三段式沉降工艺对比,药剂费用由0.85元/m3下降至0.68元/m3,污泥处置费由2.14元/m3下降至0.4元/m3。考虑原油回收效益和管网清洗效益,每年可实现综合效益150万元左右。

3 结论

a) “两级气浮+电化学氧化”控油降泥工艺运行平稳、可靠、安全、高效,降泥率达到80%以上,污水处理成本降低0.17元/m3,污泥处置费下降1.74元/m3,整体效益显著。

b) “两级气浮+电化学氧化”工艺充分利用电化学装置的强氧化杀菌功能及气浮装置高效除油、净化技术,采出水净化时间缩短90%以上,适用并满足污水站采出水处理系统优化改造,以及边远区块、计量站“短流程”集输处理技术工艺的要求。

c) 采出水控油降泥技术工艺集成度高、设备结构紧凑、功能完备高效,综合运行成本低、产泥少、占地面积小,能有效解决高含水油田地面集输系统及采出水处理系统面临的诸多问题,具有较高推广应用价值和广泛的借鉴意义。