白象山选矿厂中碎系统干抛工艺优化研究

2024-01-15王荣林杨松付梁朝杰郑思冉李明军

陈 辛 王荣林 杨松付 梁朝杰 王 欢 冯 建 郑思冉 李明军

(安徽马钢矿业资源集团姑山矿业有限公司)

预选抛废可以有效降低贫矿选矿能耗,减少选矿加工成本[1-5]。马钢矿业白象山选矿厂工艺流程为预选抛废(包括大块干式磁选抛废和辊压产品预选抛废)-阶段磨矿阶段弱磁选-细筛-淘洗机精选流程[6],原设计的35~0 mm 粒级抛废产率为9.67%。近年来,受原矿性质变化等因素的影响,抛废产率仅2.50%左右,提高抛废率则将加剧铁矿物损失,限制后续产能的发挥。

为此,在对现有干抛工艺考察的基础上,以中碎产品(35~0 mm)为对象,开展了工艺优化研究。

1 试验原料及装置

1.1 试验原料

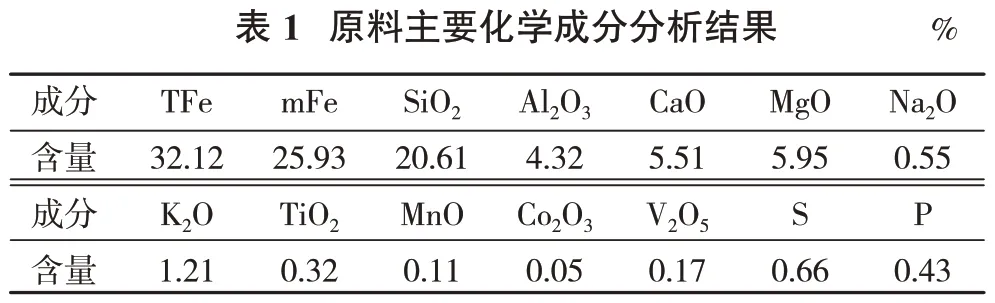

试验原料主要化学成分分析结果表1,铁物相分析结果见表2。

由表1 可知,矿石中可供回收的有价成分为铁,其他成分没有回收价值,有害成分S、P 含量不高,主要杂质成分为硅、铝、钙、镁等,碱性系数为0.46,属于酸性矿石。

由表2 可知,矿石中的铁主要为磁性铁,分布率达80.73%,其次为硅酸铁和赤褐铁,其他铁含量较低。

1.2 试验装置

试验用干式磁选设备为CTDG-0305 型永磁干式大块磁选机(图1),湿式磁选设备为T-GCT1006型粗粒湿式磁选机(图2),筛分设备为孔宽5 mm 的棒条筛。

2 试验结果与讨论

2.1 现场中碎产品磁滑轮干抛废石再回收试验

为考查现场中碎产品磁滑轮干抛效果,对现场所抛废石进行了实验室再选试验,永磁干式大块磁选机表面磁场强度为358.28 kA/m,1次预选试验结果见表3。

由表3可知,现场干抛废石全铁及磁性铁品位均较高,再选可回收大量的铁矿物,磁性铁回收率超过80%,按磁性铁计的富集比在2.15~2.65,废石磁性铁品位可降至2%左右。可见现场干抛效果差,资源浪费严重。

2.2 原料全粒级干式预选试验

原料全粒级干式预选试验磁场强度为318.47 kA/m,1次预选试验结果见表4。

由表4 可知,提高干抛皮带速度,干抛废石产率从8.49%增大至12.86%、全铁和磁性铁品位显著升高,干抛精矿磁性铁品位小幅升高、磁性铁回收率显著下降。综合考虑磁性铁回收率及干抛精矿品位,认为带速为0.83 m/s较合理,干抛产率为8.49%、废石磁性铁品位为2.56%,显著优于现场生产指标。

2.3 原料分级预选试验

受现场多种因素的影响,原料直接干抛很难获得2.2 节的试验抛废效果,为寻求更有效的抛废工艺,开展了分级分选试验。试验参考现场的可实施性,将分级粒度确定为5 mm,分级结果见表5。

由表5 可知,原料中块矿(35~5 mm)较少,且品位略低。

2.3.1 35~5 mm块矿干式预选试验

5~5 mm 块矿干式预选试验磁场强度为318.47 kA/m,1次预选试验结果见表6。

由表6 可知,块矿干式预选抛废,随着带速的提高,块废石的磁性铁品位显著提高,磁性铁回收率显著下降。综合考虑,认为适宜的带速为0.78 m/s,对应的抛废作业产率为10.32%,块废石的磁性铁品位为1.85%,磁性铁作业回收率达99.29%。

2.3.2 5~0 mm粉矿湿式预选试验

5~0 mm 粉矿湿式预选试验磁场强度为254.78 kA/m,1次预选试验结果见表7。

由表7 可知,5~0 mm 粉矿湿式预选可抛出作业产率46.14%、磁性铁品位2.56%的粉尾矿,获得作业产率53.86%、磁性铁品位42.98%、磁性铁作业回收率95.15%的粉精矿。

2.4 块精矿高压辊磨—再选试验

在高压辊磨机辊磨压力9 MPa、给料含水率3%的情况下对块精矿进行开路辊压,产品粒度见表8。

由表8 可知,块精矿经过高压辊磨机辊压,新生5~0 mm粒级产率达49.44%。

2.4.1 新生35~5 mm粒级干式预选试验

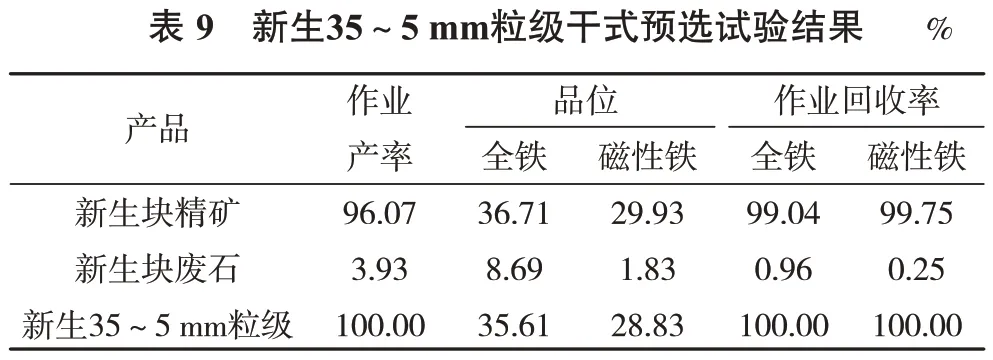

新生35~5 mm 粒级干式预选试验磁场强度为318.47 kA/m,带速为0.78 m/s,1次预选试验结果见表9。

由表9 可知,新生35~5 mm 粒级干式预选抛废作业产率近4%,磁性铁作业损失率仅0.25%,可见抛废作业依然有效。

2.4.2 新生5~0 mm粒级湿式预选试验

新生5~0 mm 粒级湿式磁选抛尾试验磁场强度为254.78 kA/m,1次预选试验结果见表10。

由表10 可知,新生5~0 mm 粉矿湿式预选可抛出作业产率31.87%、磁性铁品位2.78%的粉尾矿,磁性铁作业损失率仅为3.62%,获得作业产率68.13%、磁性铁品位41.36%、磁性铁作业回收率96.38%的新生粉精矿。

2.5 推荐流程试验

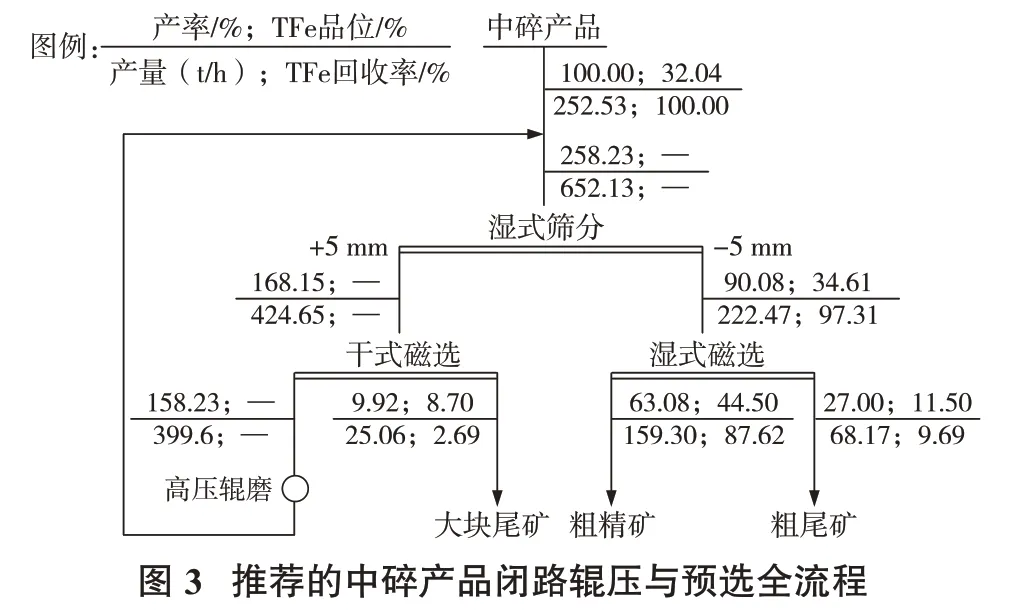

通过分析原料全粒级干式预选试验和原料分级预选试验可知,原料全粒级干式预选工艺将有产率约90%的干抛精矿作为新给料进入高压辊磨作业,而原料分级预选工艺只有产率约23%的干抛精矿作为新给料进入高压辊磨作业,即分级预选可以大幅度减少高压辊磨机处理量,因此推荐分级预选工艺,在开路全流程试验基础上进行了闭路全流程试验,按现场产能及作业制度计算的推荐中碎产品闭路辊压与预选全流程见图3。

由图3 可知,按推荐流程改造后,将可抛出产率9.92%、全铁品位8.70%、全铁损失率2.69%的块废石(35~5 mm),产率27.00%、全铁品位11.50%、全铁损失率9.69%的粉尾矿(5~0 mm),获得产率63.08%、全铁品位44.50%、全铁回收率87.62%的粉精矿(5~0 mm)。

3 结论

(1)白象山选矿厂中碎产品(35~0 mm)中可供回收的有价成分为铁,磁性铁分布率达80.73%,有害成分S、P含量不高。

(2)现场中碎产品磁滑轮干抛废石全铁及磁性铁品位均较高,干抛效果较差,资源浪费严重。

(3)现场中碎产品全粒级干式预选(磁场强度318.47 kA/m、带速为0.83 m/s)抛废产率为8.49%、废石磁性铁品位为2.56%,显著优于现场生产指标,但这意味着进入高压辊磨机的新给料量非常大。

(4)现场中碎产品采用先筛分分级(筛孔宽5 mm)再粗细分别抛废、块精矿进入高压辊磨机辊压、辊压产品返回筛分的闭路流程处理,可抛出产率9.92%、全铁品位8.70%、全铁损失率2.69%的块废石(35~5 mm),产率27.00%、全铁品位11.50%、全铁损失率9.69%的粉尾矿(5~0 mm),获得产率63.08%、全铁品位44.50%、全铁回收率87.62%的粉精矿(5~0 mm)。