江西某锂多金属矿综合回收试验研究

2024-01-15李宇宏李俊英

李宇宏 李俊英 罗 平

(1.赣州金环磁选科技装备股份有限公司;2.江西环境工程职业学院)

近年来,国内新能源汽车销量进入快速增长期,带动了锂电池需求的上升,锂云母作为锂电池生产的重要原材料得到了空前的发展。

江西宜春地区拥有丰富的锂云母资源,某云母型锂矿石资源不同程度伴生有钽铌和长石,综合回收利用价值大。随着长期的大力开采,矿床风化、侵蚀程度渐深,锂云母平均品位持续降低,含泥量增加,资源利用率不断下降[1-2],如何对这部分资源进行高效回收已成为研究的重要课题[3]。

为解决该资源的高效综合开发利用问题,在矿石工艺矿物学研究的基础上,开展了选矿试验研究。

1 试验原料

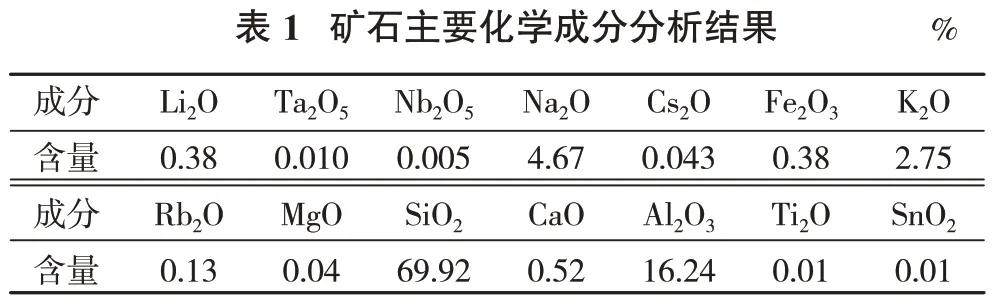

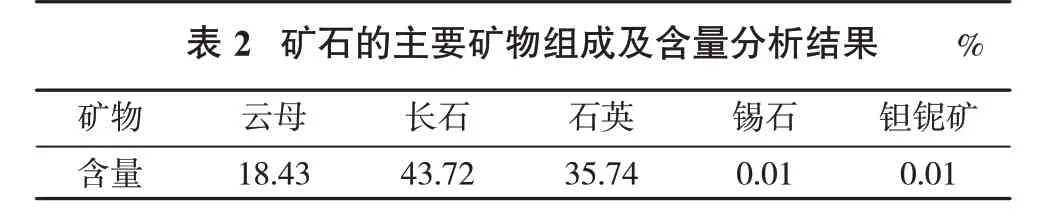

试验原料取自江西某风化型花岗岩锂云母矿,工艺矿物学研究结果表明,矿石中的锂主要赋存于云母矿物中,锂云母嵌布粒度一般、较易解离,锂部分被铁离子晶格取代,压缩了锂云母矿物的理论品位上限[4];钽铌主要赋存于钽铌铁矿中,嵌布粒度较细,不利于回收率的提高。长石中铁、钛等杂质成分含量不高,有利于获得较高白度的精矿。矿石主要化学成分分析结果表1,主要矿物组成见表2。

从表1可以看出,矿石Li2O含量为0.38%,构成长石的主要成分SiO2含量69.92%、Al2O3含量16.24%、K2O 含量2.75%、Na2O 含量4.67%,(TaNb)2O5总含量为0.015%。

从表2可以看出,矿石中的锂云母是主要回收矿物,钽铌矿和长石为伴生综合回收矿物。

根据矿石中有用矿物的密度、可浮性及磁性差异,确定采用重选、浮选、磁选工艺依次回收钽铌矿、锂云母和长石。

2 试验结果与讨论

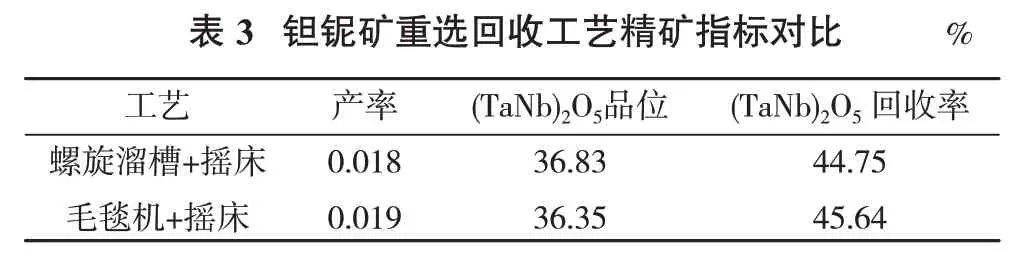

2.1 钽铌矿物重选试验

根据钽铌矿石的密度(5.48~5.6 g/cm3)与其他主要矿物的密度(<3 g/cm3)差异,采用重选工艺可以得到有效富集。常用工艺流程有螺旋溜槽+摇床(螺旋溜槽粗选、摇床精选)和毛毯机+摇床(毛毯机粗选、摇床精选)工艺[5],试验在矿石磨矿细度为-0.074 mm占40%情况下,2种回收工艺分选指标见表3。

从表3 可以看出,螺旋溜槽+摇床工艺与毛毯机+摇床工艺相比,钽铌精矿指标非常接近,考虑到实际生产中毛毯机占地面积较大因素以及设备耐用性因素,认为宜选用螺旋溜槽+摇床工艺回收钽铌矿物。

2.2 锂云母浮选试验

2.2.1 磨矿细度试验

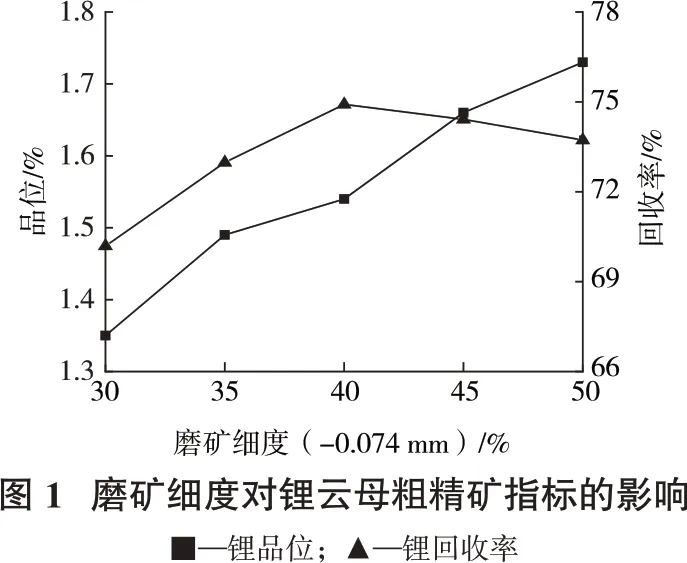

磨矿细度决定着有用矿物的单体解离程度[6],因此,首先进行了磨矿细度试验。试验固定捕收剂BZ-02 用量为600 g/t,调整剂六偏磷酸钠120 g/t、碳酸钠800 g/t,沉降法脱泥粒度为-0.023 mm,一次粗选试验结果见图1。

从图1 可以看出,随着磨矿细度的提高,锂粗精矿Li2O 回收率先升后降,Li2O 品位上升。综合考虑,确定后续试验的磨矿细度为-0.074 mm40%。

2.2.2 脱泥试验

细泥的表面积大,表面能高,容易吸附在矿物颗粒表面,对矿物颗粒形成罩盖,影响矿物颗粒与药剂的选择性吸附,同时表面能高的矿泥还有很强的吸附药剂造成浪费的能力,因此,脱泥十分必要[7]。脱泥试验固定磨矿细度为-0.074 mm40%,BZ-02 用量600 g/t、六偏磷酸钠120 g/t、碳酸钠800 g/t,沉降法脱泥试验结果见图2。

从图2可以看出,从不脱泥到脱泥粒度上限提高至0.022 mm,锂云母粗精矿Li2O 品位和回收率均显著提高;继续提高脱泥粒度上限,锂云母粗精矿Li2O品位小幅提高、回收率小幅下降。综合考虑,确定后续试验的脱泥粒度上限为0.031 mm。

2.2.3 捕收剂种类试验

锂云母浮选常用捕收剂有胺类、脂肪酸类以及组合类药剂[8-9]。捕收剂种类试验固定磨矿细度为-0.074 mm40%,脱泥粒度上限为0.031 mm,六偏磷酸钠用量120 g/t、碳酸钠800 g/t,捕收剂种类试验结果见表4。

从表4 可以看出,组合药剂BZ-02 整体效果最好,因此,后续试验选择BZ-02为锂云母浮选捕收剂。

2.2.4 BZ-02用量试验

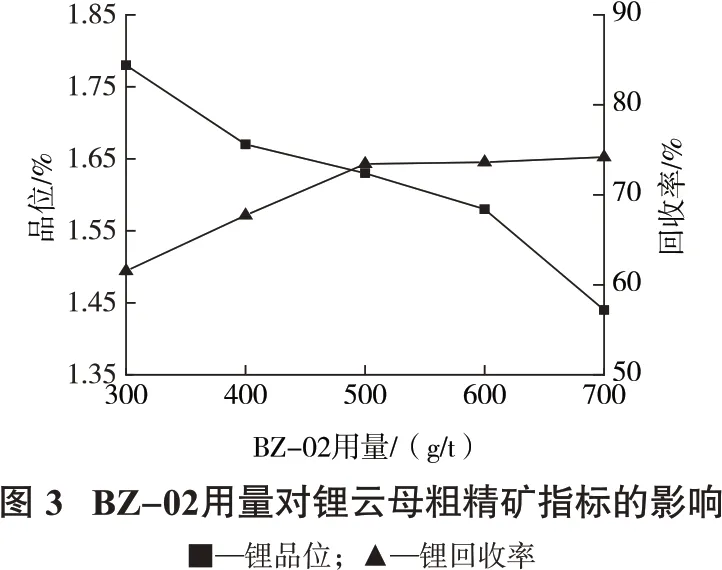

BZ-02用量试验固定磨矿细度为-0.074 mm40%,脱泥粒度上限为0.031 mm,六偏磷酸钠用量120 g/t、碳酸钠800 g/t,试验结果见图3。

从图3 可以看出,随着BZ-02 用量的增加,锂云母粗精矿Li2O 品位下降、回收率先上升后趋于平稳。综合考虑,确定后续试验的BZ-02用量为500 g/t。

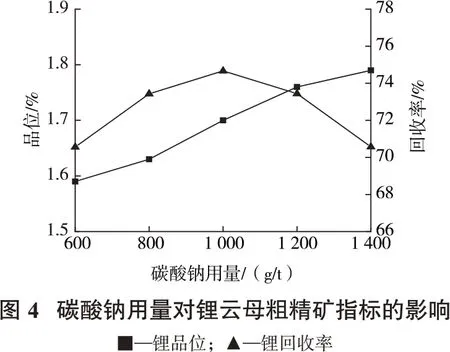

2.2.5 碳酸钠用量试验

碳酸钠是锂云母浮选常用的调整剂,除调节矿浆pH 值外,还能消除矿浆中有害离子的影响[10]。碳酸钠用量试验固定磨矿细度为-0.074mm40%,脱泥粒度上限为0.031 mm,BZ-02 用量为500 g/t、六偏磷酸钠120 g/t,试验结果见图4。

从图4 可以看出,随着碳酸钠用量的增加,锂云母粗精矿Li2O 品位上升、回收率先升后降。综合考虑,确定碳酸钠用量为800 g/t。

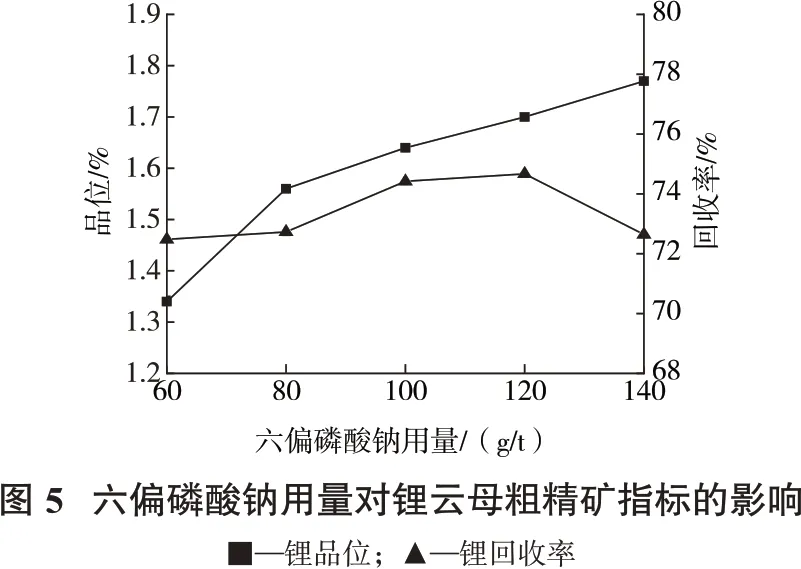

2.2.6 六偏磷酸钠用量试验

六偏磷酸钠在浮选中具有化学吸附以及改变矿物表面电位等作用,不仅可以分散细泥,还可以抑制硅酸盐及碳酸盐矿物上浮[11]。六偏磷酸钠用量试验固定磨矿细度为-0.074 mm40%,脱泥粒度上限为0.031 mm,BZ-02 用量为500 g/t、碳酸钠800 g/t,试验结果见图5。

从图5可以看出,随着六偏磷酸钠用量的增大,锂云母粗精矿Li2O品位上升、回收率先小幅上升后小幅下降。综合考虑,确定六偏磷酸钠用量为120 g/t。

2.3 长石磁选除铁试验

矿石在选出钽铌矿物和云母类矿物后,长石得到了富集。但由于矿石含铁,不加以剔除将影响产品的白度,降低其经济价值。因此,需要通过磁选工艺尽可能剔除锂云母浮选尾矿中的铁矿物。

2.3.1 长石强磁粗选除铁背景磁感应强度试验

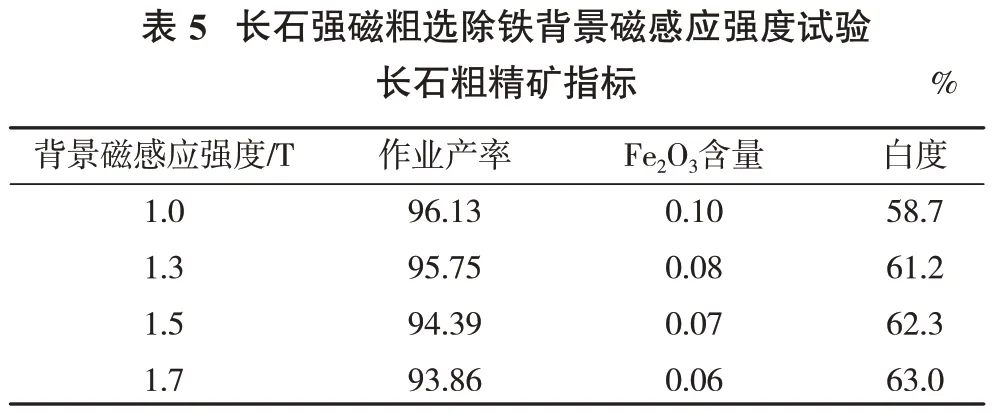

长石强磁粗选除铁背景磁感应强度试验在弱磁选磁场强度为318.47 kA/m 的情况下进行,试验结果见表5。

从表5可以看出,随着强磁选背景磁感应强度的提高,长石粗精矿Fe2O3含量下降,白度上升。综合考虑,确定粗选背景磁感应强度为1.3 T。

2.3.2 长石1粗1精强磁选除铁试验

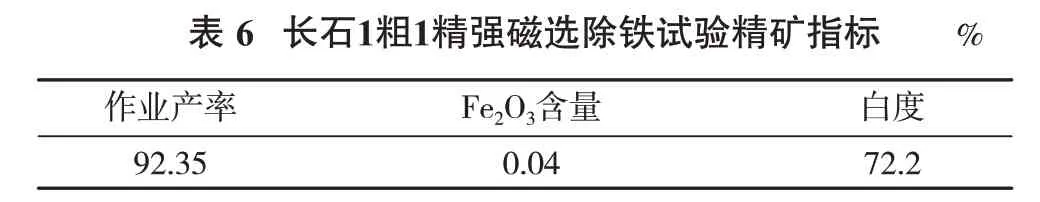

为进一步提高长石粗精矿白度,强化产品的市场竞争力,对浮选锂云母尾矿进行了1 粗(1.3 T)1 精(1.5 T)高梯度强磁选试验,结果见表6。

从表6 可以看出,多一段精选,精矿作业产率下降3.4 个百分点,Fe2O3含量下降一半,白度提高11 个百分点,达到了釉料级陶瓷原料品质要求,市场需求量大,价格也提高近1 倍。因此,长石精矿除铁宜采用1次弱磁选1粗1精强磁选流程。

2.4 全流程试验

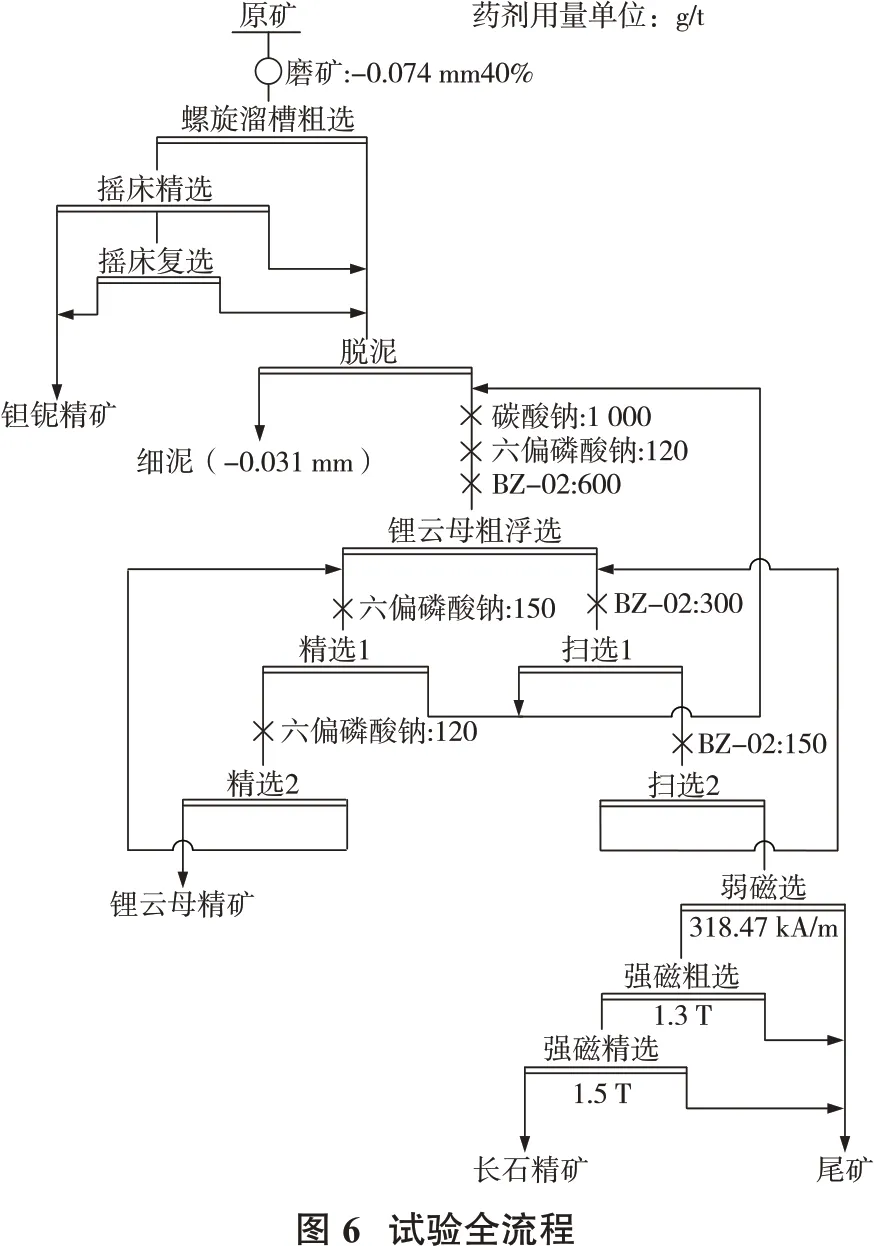

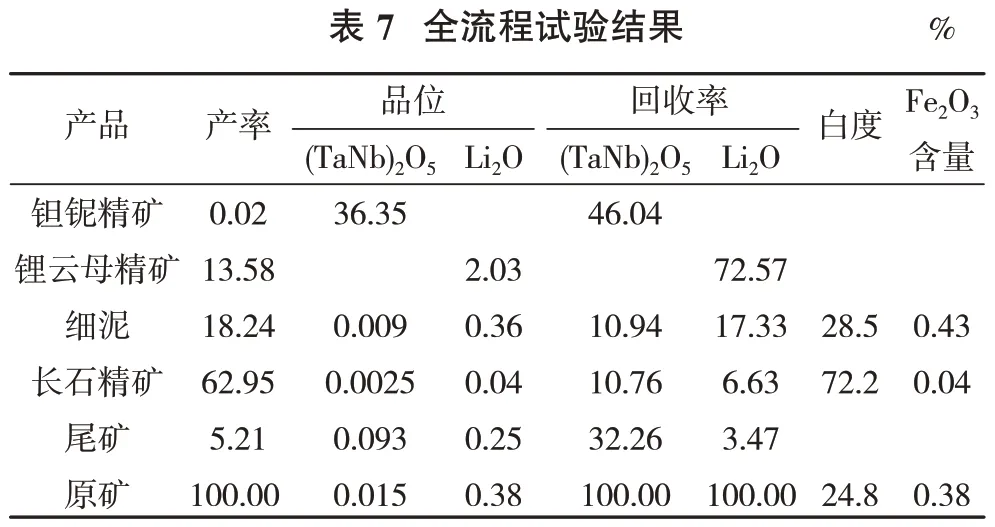

在条件试验及开路流程试验基础上进行了全流程试验,试验流程见图6,结果见表7。

从表7 可以看出,矿石采用图6 所示的流程处理,获得了(TaNb)2O5品位36.35%、回收率46.04%的钽铌精矿,Li2O 品位2.03%、回收率72.57%的锂云母精矿,产率62.95%、Fe2O3含量0.04%、白度72.2%的高白长石精矿。

总体来看,试验获得的钽铌精矿回收率还不高,锂云母精矿Li2O 品位也不高,这与矿石性质关系密切:锂主要赋存于云母矿中,部分被铁离子晶格取代,大大压缩了锂云母精矿Li2O 品位的上限;矿石属风化花岗岩型矿石,含泥量高,钽铌和部分锂云母嵌布粒度微细,不利于回收率的提高。

3 结论

(1)江西某风化型花岗岩锂云母矿石属锂多金属矿石,Li2O 含量0.38%,(TaNb)2O5含量0.015%,构成长石的主要成分SiO2含量69.92%、Al2O3含量16.24%、K2O 含量2.75%、Na2O 含量4.67%;矿石中的锂主要赋存于云母矿物中,锂云母解离较容易,矿石中部分锂被铁离子晶格取代,压缩了锂矿物和锂精矿理论品位的上限;钽铌主要赋存于钽铌铁矿中,嵌布粒度较细,不利于回收率的提高。长石中铁、钛等杂质成分含量不高,有利于获得较高白度的精矿。

(2)矿石在磨矿细度为-0.074 mm40%的情况下,采用1 粗1 精中矿1 次再选重选流程选钽铌,重力沉降脱出-0.031 mm 矿泥,1粗2精2扫浮选流程选锂,1次弱磁选、1 粗1 精高梯度强磁选流程脱出长石中的铁,获得了(TaNb)2O5品位36.35%、回收率46.04%的钽铌精矿,Li2O 品位2.03%、回收率72.57%的锂云母精矿,产率62.95%、Fe2O3含量0.04%、白度72.2%的高白长石精矿。

(3)钽铌精矿回收率、锂云母精矿Li2O 品位不高与矿石性质关系密切:锂主要赋存于云母矿中,部分被铁离子晶格取代,大大压缩了锂云母精矿Li2O品位的上限;矿石属风化花岗岩型矿石,含泥量高,钽铌和部分锂云母嵌布粒度微细,不利于回收率的提高。