大口径火炬气管道在役焊接工艺安全性分析

2024-01-15曾金令

曾金令

(中国石化上海石油化工股份有限公司,上海 200540)

在役焊接是管道在运行状态下的焊接,可使管道连续运行、无污染,因此具有广阔的应用前景。但在役焊接存在焊接过程可能发生管道烧穿、焊缝容易产生氢致开裂等问题,上述问题一旦发生就会引起管道内可燃介质的燃烧和爆炸,造成重大的安全环保事故[1-2]。因此,分析在役焊接工艺是否满足安全性要求具有重要的现实意义。文章从研究管道烧穿和焊缝氢致开裂出发,分析了在某大口径火炬气管道上焊接斜(45°)短接头和补强板所用的在役焊接工艺的安全性。

1 在役焊接条件

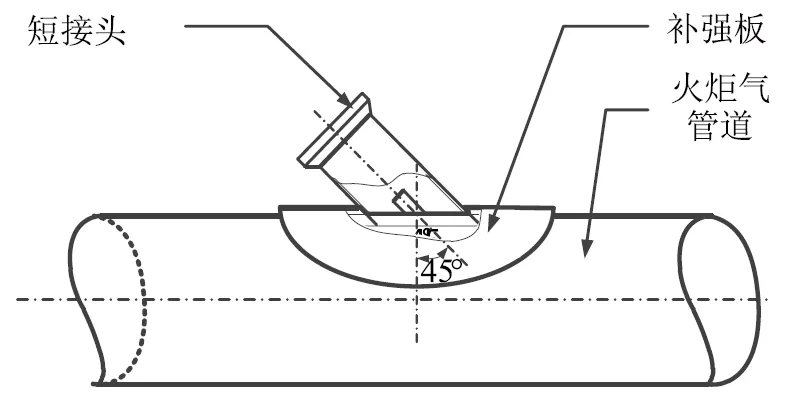

为满足火炬气管网系统运行需要,中国石化上海石油化工股份有限公司(以下简称上海石化)在某大口径火炬气管道上成功地在役焊接了斜向下45°、开孔率为42%的支管短接头和补强板,并顺利完成了在役开孔改造任务(见图1)。

图1 某大口径火炬气管道在役焊接及开斜(45°)孔改造示意

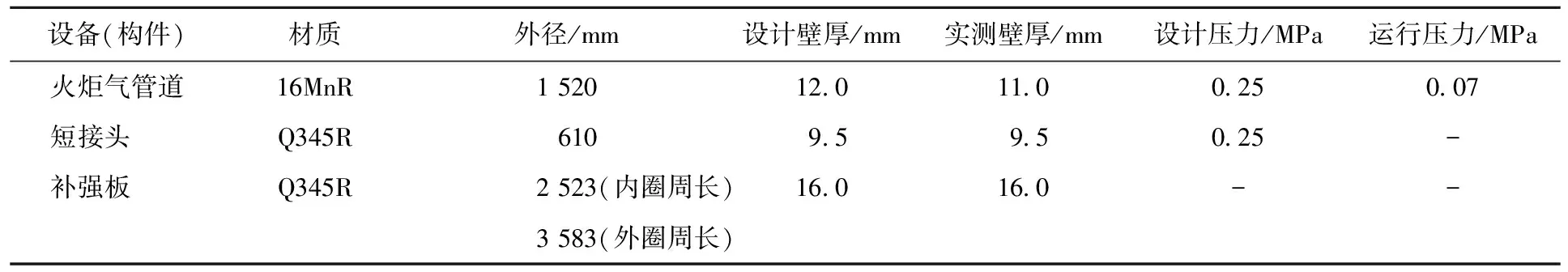

该大口径火炬气管道为16MnR的螺旋焊缝管线钢,短接头和补强板均为Q345R的无缝管线钢,其规格、实测壁厚、设计及运行参数如表1所示。

表1 火炬气管道、短接头及补强板的材质、规格、实测壁厚及运行参数

16MnR和Q345R均为低合金高强度钢,属锅炉压力容器专用钢,抗拉强度分别为510~640 MPa和470~640 MPa,屈服强度不小于345 MPa,伸长率不小于21%,力学性能优良。16MnR和Q345R所含主要化学成分如表2所示。

表2 16MnR和Q345R的主要化学成分的质量分数 %

表3 不停输大口径管道内火炬气的主要化学成分的体积分数 %

2 在役焊接工艺

在管件规格与材质、连接结构、输送介质确定的情况下,综合考虑焊条类型和焊接方法、电压、速度、电流及线能量等参数对焊接缺陷、稳定性、烧穿及焊缝质量等的影响[6-10],制定了在该大口径火炬气管道上焊接短接头与补强板的手工电弧焊在役焊接工序,具体如图2所示。

图2 短接头与补强板的在役焊接工序

由图2可知:直接在火炬气管道上施焊的工序分别为焊接工序1、2、4、a及b。短接头和补强板的在役焊接工艺参数如表4所示。由表4可知:焊接工序1、2及4施焊时线能量的均值分别为2.38 kJ/mm和2.36 kJ/mm,两者相当且为短接头在役焊接工序中的最大值;焊接工序c施焊时线能量的均值为3.31 kJ/mm,为补强板在役焊接工序中的最大值。

表4 短接头和补强板的在役焊接工艺参数

从直接施焊和最大热输入考虑,直接在火炬气管道上施焊的焊接工序1、2、4、a及b和线能量较大的焊接工序1、2、4及c施焊时不停输火炬气管道存在发生直接烧穿或失稳烧穿的可能性。通过分析上述在役焊接工艺的穿透深度和可焊压力来评价不停输火炬气管道发生直接烧穿或失稳烧穿的风险水平。

3 在役焊接工艺分析

在役焊接主要存在两大问题:一是焊接过程可能发生管道烧穿;二是焊缝易产生氢致开裂。上述问题一旦发生就会引起管内可燃介质的燃烧爆炸,造成重大的安全环保事故。因此,分析在役焊接工艺是否满足安全性要求具有重要的现实意义。在此从研究管道烧穿和焊缝氢致开裂出发,分析在该大口径火炬气管道上焊接斜短接头和补强板所用的在役焊接工艺的安全性。

3.1 管道烧穿分析

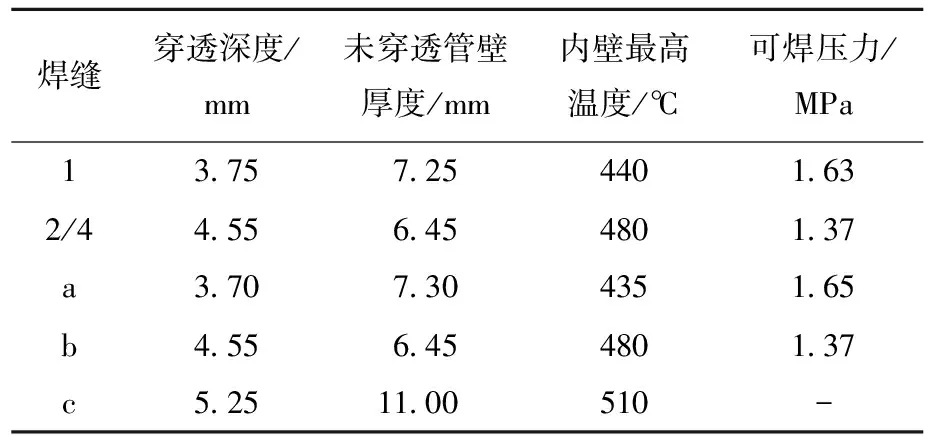

参考在役焊接穿透深度、内壁最高温度的计算方法[1,11],综合考虑纵向焊缝因子、管道设计安全因子、管道壁厚、线能量及在役焊接时管道内壁最高温度等因素对可焊压力的影响,采用ASME B 31.8—2012标准中气体传输和配油管道在役焊接可焊压力的计算方法[1-2,11],可得到短接头在役焊接工序1、2及4和补强板焊接工序a、b及c施焊时不停输火炬气管道上产生的穿透深度、未穿透管壁厚度、内壁最高温度及可焊压力(见表5)。

表5 关键工序在役焊接相关安全性评价值

焊接时穿透深度为焊接熔池深度。由表5可知:补强板焊接工序c施焊时产生了最大的穿透深度5.25 mm和最大的内壁最高温度510 ℃。从焊缝c的位置和补强板厚度(16 mm)来看,焊接工序c施焊时产生的5.25 mm穿透和510 ℃内壁最高温度发生在补强板、焊缝a和b内,未穿透至不停输火炬气管道内。因此,焊接工序c施焊时不停输火炬气管道不存在在役焊接安全风险。

由表5还可知:短接头焊接工序2、4和补强板焊接工序b施焊时不停输火炬气管道上产生了最大的穿透深度4.55 mm和最大的内壁最高温度480 ℃,管道最小的未穿透管壁厚度为6.45 mm,允许的最小可焊压力为1.37 MPa。在短接头与补强板整个在役焊接工序施焊过程中,不停输火炬气管道的未穿透管壁厚度维持在6.45~11.00 mm,管道不会发生直接烧穿;管道运行压力为0.07 MPa,小于允许的最小可焊接压力1.37 MPa,管道不会发生失稳烧穿现象。

3.2 焊缝氢致开裂分析

因在短接头与补强板在役焊接工序施焊过程中,不停输火炬气管道的未穿透管壁厚度维持在6.45~11.00 mm,且管道不会发生直接烧穿和失稳烧穿,可判断不停输管道内火炬气中高含量的氢不会通过未穿透管壁层扩散至焊缝从而使其氢致开裂。

采用型号为DL-VB(17032)的射线检测仪,执行NB/T 47013.2—2015检测标准,对采用上述焊接工序施焊成型的6道焊缝做了100%的射线检测。射线检测结果发现所有焊缝质量均满足Ⅱ级合格要求。综上所述,该火炬气管道在役焊接工艺满足在役焊接安全性要求。

4 结语

文章从研究管道烧穿和焊缝氢致开裂出发,分析了在某大口径火炬气管道上焊接斜(45°)短接头和补强板所用的在役焊接工艺的安全性。在役焊接过程中,不停输火炬气管道的未穿透管壁厚度维持在6.45~11.00 mm,管道不会发生直接烧穿;管道运行压力为0.07 MPa,小于允许的最小可焊压力1.37 MPa,管道不会发生失稳烧穿;管道内高含量的氢不会通过未穿透管壁层扩散至焊缝致使其氢致开裂,该火炬气管道在役焊接工艺满足安全性要求。