汽提装置污水罐尾气治理方案研究

2024-01-15施敬慈刘亚峰潘荣建谢开波

施敬慈 刘亚峰 潘荣建 谢开波

(镇海石化工程股份有限公司,浙江 宁波 315042)

某炼厂共有3套酸性水汽提装置,在生产过程中装置含硫污水罐的罐顶尾气经脱硫设施后直接高点排放,同时罐顶呼吸阀存在超压后无组织排放的情况。含硫污水罐罐顶尾气的污染成分主要为H2S和NH3,均为恶臭气体,对厂区及周边环境影响较大,且不符合目前的尾气排放标准。为减轻装置对周边环境的影响,排除生产过程中的安全隐患,需要对该污水汽提装置的含硫污水罐尾气进行综合治理,实现正常工况下的密闭回收,减少恶臭污染源的无组织排放。

1 装置概况

原油经过常减压装置、催化裂化装置、焦化装置、加氢装置的加工,产出各项中间产物和终端产品。在加工过程中,原油中的硫化物与氮化物也发生各项反应,最终转化为H2S、NH3、二氧化硫、氮氧化物等。其中,气相废气送往硫磺回收装置处理,H2S和NH3等溶于水后的酸性水则进入酸性水汽提装置。该部分污水在汽提装置经过闪蒸脱气后送入含硫污水罐,含硫污水罐内会产生以H2S、NH3为主的恶臭气体。目前炼厂内的含硫污水罐仅设置单水封,当含硫污水罐内的压力升高时,罐顶气易突破罐顶呼吸阀逸散至大气中,对厂区及周边环境造成影响。尾气经过尾气吸收塔吸收后,去往硫磺装置焚烧炉焚烧或直接经硫磺装置烟囱放空,导致硫磺装置烟气排放硫体积分数超标且有恶臭气体逸散。

综上所述,为解决恶臭污染源的无序排放问题,需针对单水封易造成污水罐压力不稳、恶臭气体无法密闭处理的问题采取治理措施。因此,结合该炼厂实际生产状况,采用“罐区微正压密闭+脱臭反应器脱臭+脱液罐脱液+低压瓦斯管网回收”的技术方案,以达到治理污水罐尾气隐患的目的[1]。

2 尾气治理方案基础数据

3套酸性水汽提装置共有含硫污水罐8个,1#酸性水汽提装置有4个含硫污水罐,分别为V101A/B(单罐容量2 000 m3)、V102A/B(单罐容量1 000 m3);2#酸性水汽提装置有2个含硫污水罐,分别为V201(罐容5 000 m3)、V202(罐容10 000 m3);3#酸性水汽提装置有1个含硫污水罐,V301(5 000 m3)。

上述含硫污水罐的基础参数为:(1)含硫污水罐的介质为含硫污水、H2S、NH3、甲基二乙醇胺、轻污油、烃、焦粉、氮气;(2)操作温度为50 ℃;(3)主要操作条件,氮气源压力为1.0 MPa,含硫污水进罐压力为0.3 MPa,罐顶尾气排放压力为1.5 kPa。

通过对炼厂内上述8个含硫污水罐的罐顶尾气组成以及尾气流量阶段性的监测,可以得知含硫污水罐罐顶尾气中主要的恶臭气体H2S的体积分数为1.5%,NH3体积分数为1%,尾气流量约7.6 m3/min。含硫污水罐罐顶尾气的组成和流量等参数见表1。

表1 含硫污水罐罐顶尾气参数

3 含硫污水罐顶尾气治理方案工艺流程及工作原理

对该炼厂内3套污水汽提装置的含硫污水罐尾气进行综合治理,污水罐罐顶设置正负水封,罐顶尾气通过微正压水封后进入脱臭反应器进行脱硫除臭,除臭后的尾气进入低压瓦斯系统,实现正常工况下的密闭回收,有效减少恶臭污染源的无组织排放。

3.1 尾气脱硫部分

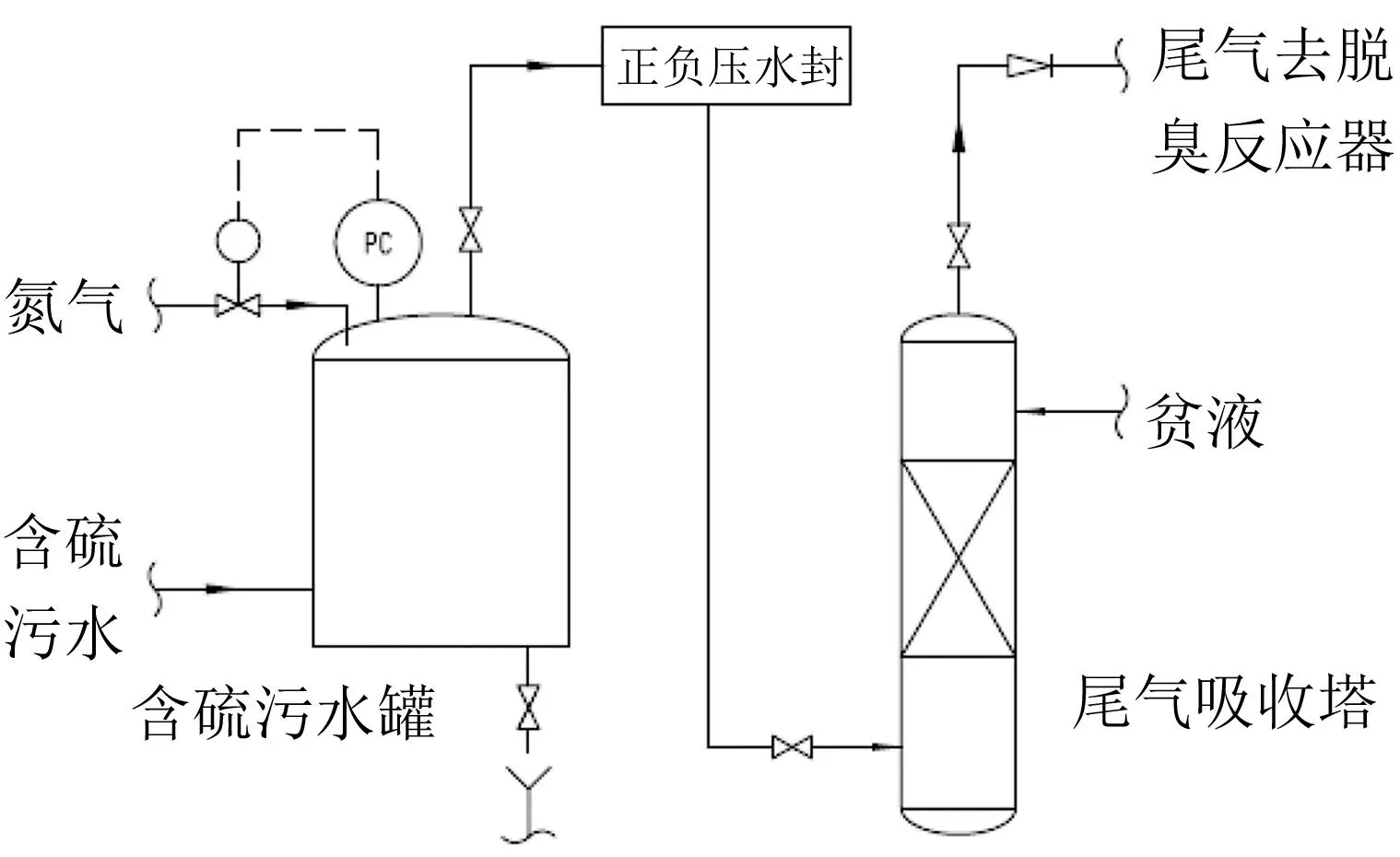

因该炼厂的3套酸性水汽提装置改造方案一致,所以在此以1#酸性水汽提装置的尾气处理为例进行方案描述。含硫污水罐V101A/B、V102A/B罐顶原设有氮气调节阀及水封罐调节罐顶压力,现将单水封改为正负压水封罐(V-105A、V-105B)。水封结构详见图1。

正负压水封运行原理为:当含硫污水罐具有较高压力时,尾气能够突破正压水封,进入尾气吸收塔,进行正常脱硫处理;异常工况下,含硫污水罐产生负压时,空气可以对负压水封进行突破。两个水封配合使用,可以保证尾气系统中的压力始终较为稳定[2]。突破正压水封的罐顶尾气进入尾气吸收塔T-101,与来自塔顶的N-甲基二乙醇胺(MDEA)溶液逆流接触脱除H2S组分,脱硫后的脱后尾气去往脱臭反应器R-101,详见图2。

图2 尾气脱硫部分工艺流程

3.2 尾气脱臭及排放部分

脱臭反应器R-101进气口设有压力变送器PT-101,当该压力变送器检测到进气压力达到启动压力后,联锁启动脱臭反应器。脱臭反应器启动后在反应器内部产生负压,脱后尾气凭借压差进入反应器,随后尾气以微纳米气泡形式与吸收液进行充分反应。反应后,脱除了污染物的净化尾气经反应器的排出口离开反应器。

脱臭反应器出口设置氧含量分析仪AT-101,对出反应器的净化尾气进行检测报警。脱臭反应器R-101启动后,如净化尾气中氧体积分数不大于1%,反应器至低压瓦斯管网的管线上的切断阀XV-1001开启,反应器至烟囱的管线上的切断阀XV-1002保持关闭,净化尾气排入低压瓦斯管网;如反应器启动后净化尾气中氧体积分数大于1%,XV-1001保持关闭,XV-1002开启,净化尾气排入硫磺联合装置的烟囱进行高空排放,详见图3。

图3 尾气脱臭部分工艺流程

脱臭反应器采用超重力反应器形式,由壳体和气液混合器两部分组成。反应器壳体为卧式,内部充装吸收液。气液混合器由防爆电机、传动机构、进气通道及气液分散单元等组成。

气液分散单元在电机驱动下,依靠转子内产生的高速离心液体流吸入气体,并通过离心液体流及定子整流破泡机构的二次分割,将气体以微纳米级气泡均匀分散于液体中,形成乳状气液混合物,使气液两相发生高效混合、快速传质与化学反应,气体中的污染物被液体捕集、吸收并发生反应转化为无害化产物,从而达到废气处理的目的。

处理后的气体从反应器顶部排出,整套设备由可编程逻辑控制器(PLC)自控系统进行控制[3]。

气体以微纳米级气泡形式与液相均匀混合并反应的优点包括:气液接触面积大、相界面更新快、传质效率高;微气泡内的物质总量少,吸收及化学反应可在瞬间完成,能够获得高转化率和高净化效率,并能处理高浓度气体;超重力反应器不仅能自吸气体,还能够产生一定压力,可以将处理后的气体送至所要到达的排放点。设备运行过程中,可以通过变频器调整反应器转数、气量和系统压力等,能适应气量变化,保证储罐安全,并达到节能目的,同时整套系统也能通过DCS进行自动控制。

根据废气组成及处理目标,采用优化配方的吸收液,能够同时去除废气中的H2S、硫醇、硫醚、COS、二硫化物、NH3及有机胺等污染物,吸收液的主要成分是碱、氧化剂和催化剂。H2S最终转化为硫代硫酸盐、硫酸盐,硫醇、硫醚及二硫化物等有机硫转化为磺酸盐,氨类化合物转化为氮气或无毒的液体化合物。脱臭反应器的吸收液通过便携气动泵P-102间歇加入,单批次吸收液设计使用周期为6个月。实际操作过程中,吸收液的更换周期需根据反应器对尾气的脱臭效果以及吸收液的采样浓度综合确定。脱臭反应器更换吸收液时,外排的废剂同样通过便携气动泵P-102从排液口通过含油污水管网送入管网末端的污水缓冲罐,由酸性水汽提装置进行处理。

除吸收液外,脱臭反应器在操作过程中还需要进行间歇性补水,以补充吸收液中蒸发的水分,蒸发的水分过多会造成吸收液总量减少,影响反应器的脱臭能力。所以,脱臭反应器设置了液位低报警,根据液位变化及时向反应器中补充净化水。净化水通过净化水泵P-103加入反应器进行补水。

3.3 尾气排放辅助设施部分

脱臭反应器运行时出口压力会有波动,低压瓦斯管网也存在工作压力升高至50 kPa的情况,所以需要采取辅助措施保证净化尾气的顺利排放。所以切断阀XV-1001和XV-1002需选用有调节能力的开关阀,以便在压力低时调节阀门开度。

本项目中,脱臭反应器设计压力为25 kPa。炼厂的低压瓦斯管网在正常生产时其压力为2~5 kPa,最高压力为50 kPa。在正常工况下,脱臭反应器出口的净化尾气不需提压,可直接利用压差送入低压瓦斯管网。当炼厂内的低压瓦斯管网压力升高,净化尾气压力与低压瓦斯管网压差不足时,启动尾气增压机,将罐顶尾气提压至70 kPa后送入低压瓦斯管网。尾气增压机采用水环增压机形式。

3.4 新增设备汇总(以1#酸性水汽提装置为例)

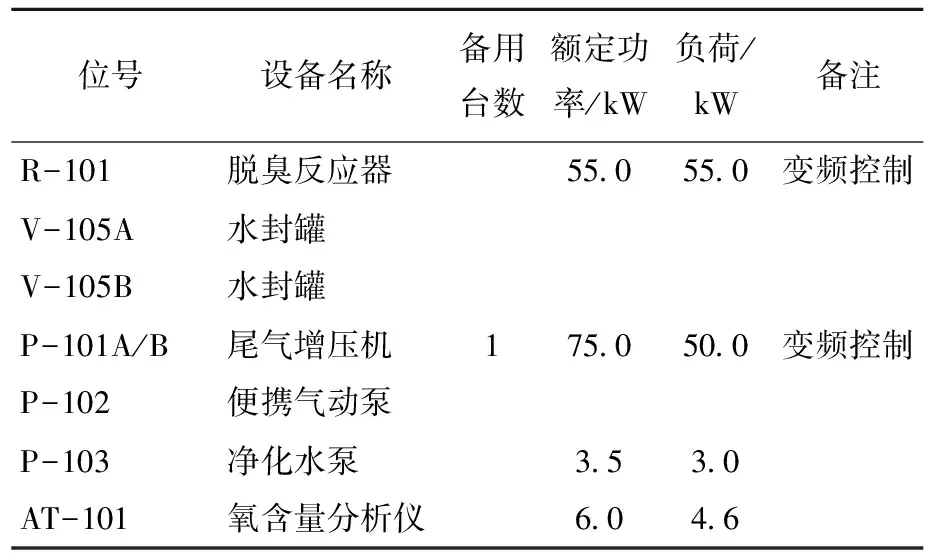

1#酸性水汽提装置的新增设备见表2所示。

表2 1#酸性水汽提装置新增设备

4 改造效果分析

4.1 环境效益

项目产生的废气(罐顶气)和废水(吸收液)均有合理的去处,无二次污染。

(1)罐顶气处理后,氧体积分数不大于1%时进入低压瓦斯管网,处理过程完全封闭,不向外界排放气体;当氧体积分数大于1%时进入硫磺烟囱进行高空排放,排放气体满足《恶臭污染物排放标准》(GB 14554—1993)的要求。

(2)吸收液由水、氢氧化钠、氧化剂等组成。当氧化剂耗尽后,吸收过程变为碱液吸收,此时吸收液性质与液态烃碱渣或汽油碱渣相类似,并含有一定碱度,作废后的吸收液可送至碱渣罐一并处理。吸收液更换周期为6个月,实际使用中,当排气中的H2S超标即需更换吸收液。

(3)防爆电机(运行时负荷仅几千瓦)的电磁噪声和脱臭反应器转动部分的噪声小于85 dB,完全满足《工业企业噪声控制设计规范》(GB/T 50087—2013)的要求。

4.2 改造方案的优势

“罐区微正压密闭+脱臭反应器脱臭+脱液罐脱液+低压瓦斯管网回收”技术方案具有以下优点:(1)工艺流程简单,不需要循环泵、贮液罐等附属设备,脱臭反应器单机即可完成引气、气液混合及化学反应等过程,占地面积少,减少了后续处理设施的投资和操作费用;(2)处理过程以液体为连续相,气体以微纳米气泡形式与液体均匀混合与分散,气液接触面积大,相界面更新快,传质速度快,净化效果好,能够处理高浓度废气,并适应浓度变化。

5 结语

随着国家环保法规的日益严格,社会对工厂环保的要求不断提高,汽提工艺也得到了广泛应用和发展。在汽提装置中,如果罐顶气直接排入大气中,势必会污染空气,这就要求在生产过程中,罐顶气必须密闭回收而不是直排大气。文章针对污水罐尾气隐患治理提出的方案可操作性强,能够达到消除隐患的目的,对于环境保护的意义较为深远。