永磁同步电机温度建模与热管理方法综述*

2024-01-15李鑫宇孙天夫黄世军梁嘉宁

李鑫宇 孙天夫 黄世军 梁嘉宁

(1.中国科学院深圳先进技术研究院 深圳 518000;2.燕山大学机械工程学院 秦皇岛 066004)

1 引言

永磁同步电机的发明大幅提升了电机系统的功率密度和转矩密度,电力电子和变频调速技术的发展大幅提升了电机转速和转矩控制精度。这些技术变革有效改善了电机系统的性能[1-2],促进了高性能永磁电机系统在诸如新能源汽车、航空航天、高端数控机床、机器人等行业的广泛应用。特别是新能源汽车行业,2022 年国内新能源汽车产量700.3 万辆,同比增长90.5%[3]。永磁同步电机由于自身高功率密度、高效率、响应速度快、调速范围广等优点,逐步成为新能源汽车驱动电机的主流选择。随着各国政策不断倾斜,激烈的行业竞争对于永磁同步电机自身功率密度、效率、轻量化等方面提出了更高的要求。

电机是一种将电能转化为机械能的装置,根据能量守恒定律,在这个过程中必然存在能量损失,这一部分损失通常以热能形式损耗。即使目前市面上绝大多数永磁同步电机的效率已经达到了90%以上,对于额定功率是数十上百千瓦级的电机系统,不到10%的能量损耗也已经足够电机产生很高的温升,危害电机的运行和寿命[4-5]。此外,为了提升电机功率密度,需要在相同体积下尽可能提升电机系统的功率,这必然引起电机损耗功率增加,导致电机单位体积产热增多[6],增加散热难度。特别是相较于传统工业电机,新能源汽车驱动电机的复杂工况更增加了电机温度估计和散热难度。

剧烈的温升会产生一系列的危害,例如内部永磁体退磁、绕组绝缘层损坏、机械结构变形等诸多问题[7]。因此,探索更加准确的电机温度建模方法以及更加高效的电机系统热管理手段已经成为国内外相关学者的研究热点。目前国内外关于电机温度场建模和热管理方面的文献数量众多,方法种类繁杂,缺乏系统的分析和归纳。本文归纳和整理了近年来国内外文献中关于电机温度场建模和热管理的方法,以期能够较为系统地呈现电机温度建模与热管理的发展现状和发展趋势。

2 电机损耗建模

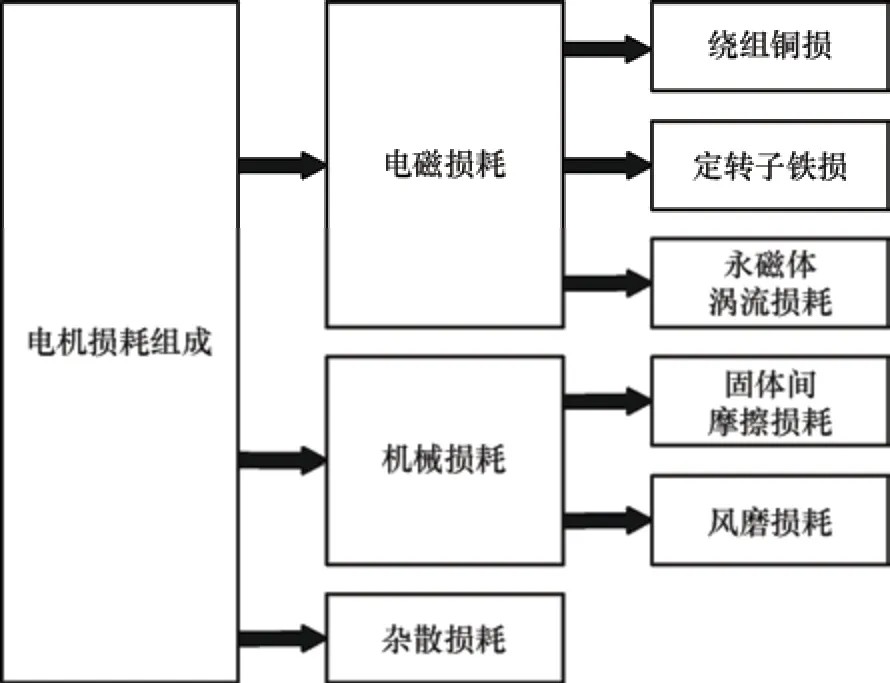

通常情况下可以将电机热损耗分为电磁损耗、机械损耗和杂散损耗三个主要类型[8]。每一种损耗类型中又进一步细分了若干种损耗,如图1 所示。本节将逐一介绍各种损耗类型及其建模和计算方法。

图1 永磁同步电机损耗分类

2.1 电磁损耗

电磁损耗是电机中由于电流和磁场而导致的损耗,是电机的主要损耗,主要包括绕组铜损、定转子铁损、永磁体涡流损耗等三部分,具体介绍如下。

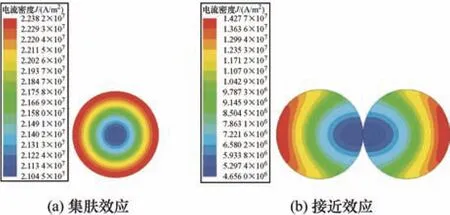

(1) 绕组铜损。绕组铜损通常情况下包括常规铜损和附加铜损两部分,常规铜损是由通电线圈中电流的焦耳效应产生的[9],附加铜损由交变电流集肤效应及多股线圈接近效应产生。绕组铜损是电机发热的主要组成部分[10]。

常规铜损通过式(1)计算,附加铜损可通过有限元法计算

式中,m为电机相数;I为线电流(A);r为绕组相电阻(Ω)。

通常情况下,导体本身电阻值会随着温度的升高而增大[11-12]。电流不变的情况下,绕组温度升高,将导致线圈导体电阻增大。由式(1)可知,电阻的增大将导致更多损耗,进而产生更多温升,陷入恶性循环。因此将绕组温度保持在一个较低的水平能够有效提高电机的能量利用率。

由集肤效应引起的附加铜损受导体半径与集肤深度比值r/δ的影响,δ的计算方法如式(2)所示。当(r/δ) < 1时,集肤效应引起的附加铜损可以忽略不计;当(r/δ) ≥ 1.5时,集肤效应引起的附加铜损线性增大。

式中,f为交变电流频率(Hz),0μ为真空磁导率(H/m),rμ为导体磁导率(H/m),σ为导体电导率(S/m)。

接近效应受绕组导体间距影响,当两导体间距大于9 倍导体半径时,接近效应引起的附加铜损可以忽略不计[13]。导线通过交流电流时产生的集肤效应及接近效应如图2 所示。

图2 绕组导线电流密度分布[13]

(2) 定转子铁损。定转子硅钢片本身磁滞特性在电机内部交变磁通的作用下会产生铁耗。通常情况下,该部分损耗由涡流损耗和磁滞损耗两部分组成[14-15]。

电机铁耗主要受电机转速、电磁场变化频率、硅钢片材料和铁心制作工艺四个因素影响[16]。电机的转速或电频率越高,电机自身铁损越严重[17-18]。

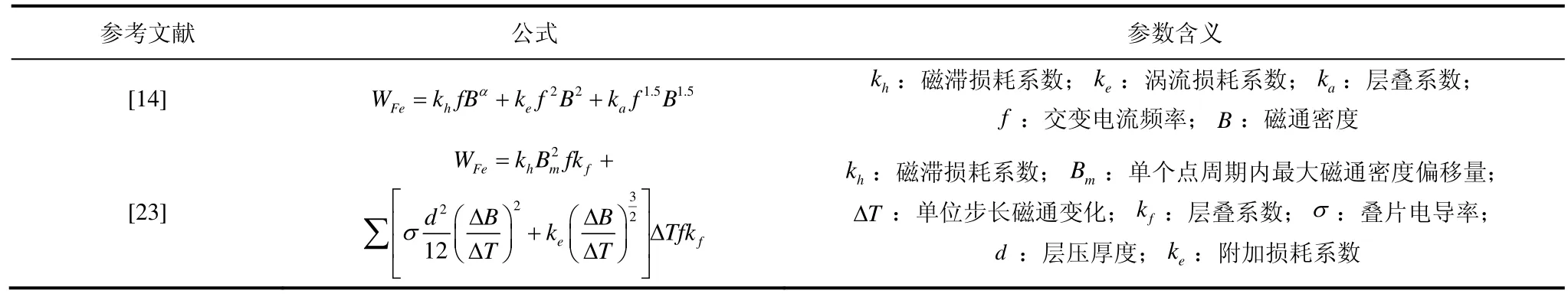

由于永磁电机内部磁场分布情况十分复杂,且磁路饱和现象严重,因此精确计算定转子铁损较为困难,需要使用数值计算方法或依赖经验公式,如表1 所示。

表1 铁耗计算经验公式

(3) 永磁体涡流损耗。电机在理想状态下运行时,永磁体是不产生涡流损耗的,但是由于高次谐波的存在,使得永磁体内部产生涡流场,进而使电机产生涡流损耗。通常情况下,永磁体涡流损耗受制于3D 效应而难以精确计算[19],需要使用经验公式进行估算,如表2 所示。

表2 永磁体涡流损耗计算经验公式

2.2 机械损耗

(1) 固体间摩擦损耗。固体间摩擦损耗通常是由不同部件之间的摩擦引起的,例如转子和轴承间,轴和端环间。影响该部分损耗的物理因素包括转子转速、润滑剂性能、负载转矩和制造工艺等[20]。

(2) 风磨损耗。这一部分损耗产生于气隙间空气与旋转转子之间[21]。影响这一部分损耗的物理因素主要是电机转子转速。电机转速越高,气隙间的风磨损耗越大。此外,电机定转子气隙中的空气运动方向既有轴向也有切向,需要综合考虑[22]。

2.3 杂散损耗

杂散损耗在IEEE 标准112[23]中被定义为:“电机总损耗中不被包括在铜损、铁损、摩擦及风磨损耗中的部分”。通常情况下,杂散损耗包括杂散空载损耗和杂散负载损耗两部分,前者由主磁通变化引起,后者由漏磁通变化引起。杂散损耗在总损耗中的占比可达5%~10%[24]。

3 电机热模型建模

相比于电机实物热测试,建立热模型分析电机发热情况更加快速经济,且所建模型可与机械-电磁模型相结合,便于对电机热管理进行设计及优化。现有电机热模型建模方法大体上可以总结为三类:公式简化法、等效热路法、数值计算法[25-28]。其中,数值计算法又可以分为有限元法、有限差分法、集总参数热网络法三类[29-31]。

电机内部产生的热量大部分通过热传导及热对流的方式进行换热。在热传导过程中,建立精确度高的热力学模型,对于电机内部固体元件,特别是定子绕组的温度估算是至关重要的;对于热对流而言,由于冷却流体主要存在于气隙及绕组端部,因此确定这两处的对流传热系数对于计算电机发热是至关重要的。

3.1 公式简化法

该方法通过应用一系列近似处理及经验参数简化Newton-Stokes 公式及热方程[29],将电机热模型的复杂计算进行简化,从而得到电机的温度分布。该方法首先将电机各部分发热量计算出来,并用于计算电机各组件的温升[30]。这种方法适用于一些简单结构的电机,对于电机生产工厂设计人员而言,该方法简单易上手。然而该方法对于结构复杂电机的适用性较差,且由于在计算过程中大量使用经验公式及经验参数,计算精度低、误差较大。而且该方法只能计算电机整体温度及温升分布情况,无法实现对特定结构的温度计算,难以适配目前高性能电机设计要求。

3.2 等效热路法

等效热路法又称热路法,通过将模型温度场复杂热路简化为带有集总参数的热路进行计算[31-34]。该方法的优势在于可以清晰计算出电机内部热流方向。该方法成立的前提需要假设线圈导体、铁心等的等效部件的导热系数为无穷大且二者均为等温体。以上假设使得该方法的短板之处在于只适用于计算电机各部件的平均温升。永磁同步电机定子部分等效热路法抽象模型如图3 所示,将热源及不同导热性质部件进行等效电路处理。

图3 定子等效热路模型[33]

3.3 数值计算法

数值计算法是基于导热微分方程实现的,如式(3)所示,通过确定边界条件及式(4)~(6)可以求解电机构件内部的温度场分布。

式中,λ为构件导热系数;T为温度;ρ为密度;cp为重量热度;qv为单位体积在单位时间内的发热量;T0为边界面s1上的给定温度;α为对流换热边界面s2上的换热系数;Tf为对流换热边界面s2周围的温度;q0为边界面s3上的热流密度;λ n为s3为绝热平面时,边界面外法线方向的导热系数;n为边界面外法线方向的单位向量。

目前应用最为广泛的数值计算方法为有限元法和集总参数热网络法。

3.3.1 有限元计算法

有限元(Finite element, FE)和计算流体力学(Computational fluid dynamics, CFD)是温度场计算的两个主流数值模型。通常情况下二维和三维有限元模型都可以模拟电机内部传热过程。该过程需要使用解析算法对边界条件进行近似[35]。计算流体力学模型针对多种环境下的自然、强制对流换热,冲击换热以及喷雾换热具有极高的精确度,其对于电机温度场、压力场、流场的分布情况可以进行较为精确的求解及实现可视化。此外,还可以通过计算流体力学模型对电机的一些几何参数进行优化[36]。通过结合有限元和计算流体力学的模型对电机温度场建立求解模型会得到较高的精确度。

有限元计算法的优点在于能够精准模拟传热过程的结果,对于机构复杂的电机,计算精度仍然保持较好的水平;此外,有限元计算法能够更好地将热分析模型与电磁-机械分析模型相结合,实现多物理场分析[37]。但其缺点在于该方法的计算复杂、计算耗时长,尤其从二维模型向三维模型转换时,计算量呈现指数级增长[38]。图4 为电动机局部网格划分及对应有限元分析结果。

图4 有限元分析法[36]

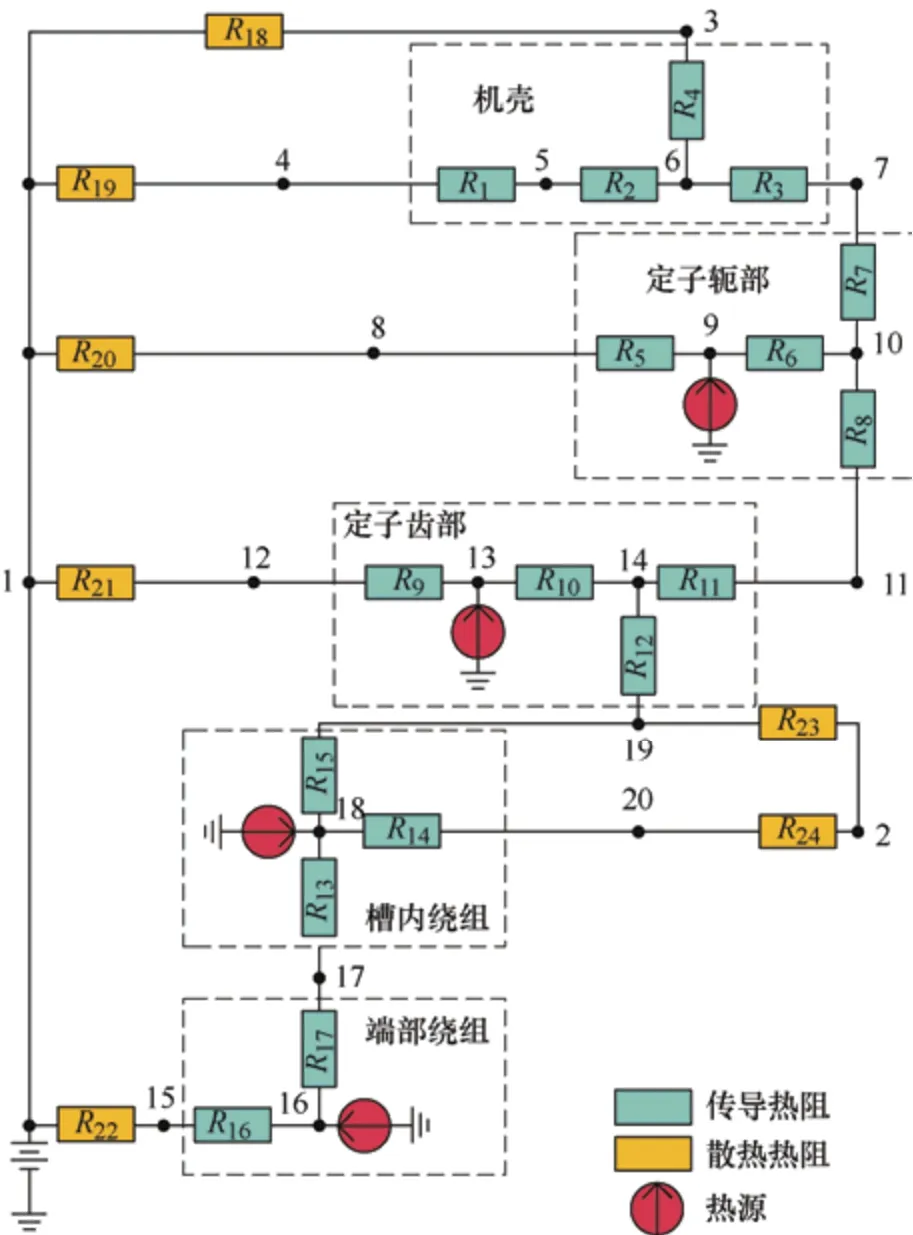

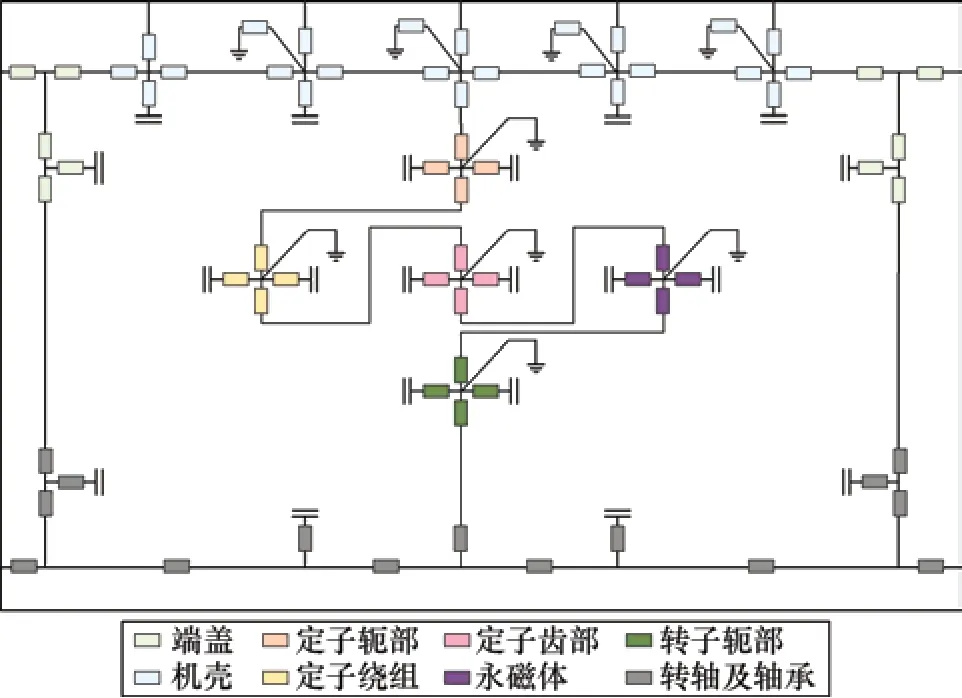

3.3.2 集总参数热网络法

集总参数热网络法是当下最流行的热模型建模方法,该方法根据电机的换热条件将电机分为若干不同部分,每个部分使用一个热节点进行表示。不同节点间通过传导、对流、辐射的热阻进行连接,热阻的具体阻值由电机自身几何尺寸、材料的热力学性能决定。电机内部不同构件的发热量通常被认为是均匀分布在节点中心的。结合电机运行条件,可以求得电机温度场稳态模型。在对温度场建立瞬态模型时,还应考虑温度变化速度对响应的影响,因此需要在节点间额外添加热电容[39]。结合电机稳态与瞬态模型及相应能量转换方程[40],可以精确求解电机热网络。典型集总参数热网络模型如图5 所示[41]。

图5 典型集总参数热网络模型

集总参数热网络法相比于有限元法的优势在于其计算速度更快,计算难度更低,且该方法在瞬态及稳态的分析中都能保证较好的温度。此外,集总参数热网络法也适用于电机电磁参数和构建参数对于电机温升敏感性的测试[42]。缺点在于集总参数热网络模型建立过程中,严重依赖对于导热材料各向异性性能评估的精确度[43],这使得集总参数热网络模型构建的精确性不能得到很好的保证。

SUN 等[44]通过使用三节点集总参数热网络模型实现对电机发热量及温度的实时估计,并提出将所估计的电机温度与模型预测控制(Model predictive control,MPC)结合,实现了良好的电机过载控制效果;WALLSCHEID 等[45]通过非线性参数系统结合四节点集总参数热网络模型模拟计算永磁同步电机温升。NARASIMHULU 等[46]开发一种集总参数热网络模型来预测电机热流,该模型包括63个热电阻、29 个节点以及29 个热电容。

除了单独应用集总参数热网络法外,将其与数值计算方法相结合能够更好平衡模型精度与计算资源[47-49]。针对非线性问题,还有学者将集总参数热网络模型与人工智能网络相结合,实现对电机的发热预测、温升管理及故障检测[50-52]。

3.3.3 粒子法

粒子法又称光滑粒子流体动力学(Smooth particle hydrodynamics, SPH),最早于1977 年由LUCY[53]提出用于研究天体物理问题,该方法不同于需要进行求解域网格划分后进行计算的诸如有限元法等网格法,其求解问题时使用粒子对求解域进行离散,是一种纯粹的Lagrange 粒子方法[54]。抽象出的“粒子”可以体现各种具有实际意义的性质及物理量,诸如质量、体积、密度、温度等,因此也常用于淋油冷却电机的温度场计算及热模型建立。

何联格等[55]使用移动粒子半隐式法(Moving particle semi-implicit, MPS)对淋油冷却永磁同步电机进行温度场分析,使用核函数计算粒子数密度,并通过设定梯度矢量模型、拉普拉斯模型、散度模型三种模型,外加相应边界条件,建立淋油冷却系统热模型。

3.4 电机热模型建立过程中主要参数计算

3.4.1 绕组等效导热系数

绕组与铁心间的热传导十分复杂。在一个极小的槽空间内,导线、绝缘材料、空气等多种物质间相互传热,且不同物质的导热系数不同,精确计算、模拟各组成部分的导热系数、发热模型,是一件非常困难且没有必要的事情[56-58]。针对这种情况,研究人员不拘泥于计算某一部分的导热系数,而是将槽内所有物质定义为“绕组”部分进行计算,从而得到绕组等效导热系数[59]。

BOGLIETTI 等[60]通过试验验证的方法,利用数值回归法将绕组等效导热系数计算公式总结如式(7)所示

式中,Ar=Aa+Ai n+Aim;Aa为槽内空气面积;Ain为绝缘层面积;Aim为浸漆面积;ka、kin、kim分别为三者导热系数。

HUANG等[62]在此基础上考虑绕组填充系数及绕组空隙率对于等效导热系数的影响,对计算式进行了改进,如式(9)所示

式中,k Cu为铜导热系数;k in为绝缘层导热系数;rin为绝缘层半径;rCu为铜半径。

IDOUGHI 等[63]使用双重均匀化方法计算绕组等效导热系数,计算方法如式(10)所示

式中,ϕ为相对平均通量,T1和T2为温度。

LIU 等[64]在双重均匀化方法的基础上提出两步相关法,实现对等效导热系数的计算,该方法通过计算导体截面占比槽面积的方式实现目的,过程中需要计算绕组填充因数、槽满率、均匀化导体和绝缘物质的等效导热系数进而计算绕组等效导热系数,具体计算如式(11)~(16)所示

式中,Kf,Cu为绕组填充系数;d c为导体直径;Nc为每槽导体数;A1s,win为导体实际所占槽面积;A1s为槽面积;ps为槽周长;tsi为槽绝缘层厚度;kc为导体导热系数;kci为导体绝缘层导热系数;χc为铜线截面积与导线截面积之比;dci为导线绝缘层外直径;kx,y为均匀绕组在x,y方向等效导热系数;kz为均匀绕组在z方向等效导热系数。

3.4.2 气隙对流换热系数计算

目前绝大多数永磁同步电机的气隙间换热是通过风冷实现的[65]。在这种情况下,气隙中的换热与定转子几何尺寸及相对温度、转子转速、空气特性等一系列影响因素有关,涉及的换热系数很多[66]。

通常情况下研究人员会将电机气隙看成厚度极薄的中空柱体,其中的气流被搅动、剪切,形成径向速度梯度,这导致气隙内流体产生层流、紊流混合分布的复杂状态。

针对这种情况,应用Taylor-Couette 流描述气隙内复杂气流会得到较好的效果。应用Taylor-Couette流的关键是正确定义Taylor 数Ta,如下所示[67-68]

式中,ω为转速,mr为半径,δ ag为气隙长,v为空气运动黏度。

当Ta较低时,气隙中气流主要流动形式为层流,换热方式主要为热传导,此时换热系数Nu取值为常数,能简化计算过程,方便计算换热量[68-70]。当Ta逐渐升高时,气流主要流动形式逐渐从层流过渡到紊流,此时Nu与Ta取值如式(18)所示

当气隙中存在轴流时,需要使用Taylor-Couette-Poiseuille 流来描述气隙气流,此时需要定义的换热系数为修正Taylor 数Tma,如式(19)所示

式中,gF为几何尺寸系数,由电机定转子半径及气隙长度共同决定。针对紊流形式,FÉNOT 等[71]提出相关关系,如式(20)所示

式中,φ为热通量,Dh为水力直径,S为相对换热面积,T为温度,λ为热导率。

HOWEY 等[72]提出轴向、径向雷诺数分别覆盖到 1.2e4和 1.1e5的相关关系,如式(21)所示

式中,δ ag为气隙长,u为流质流速,v为运动黏度。

除了应用经典的热力学原理计算Nu、Re等换热系数计算电机气隙换热的方式,还有研究人员将整个气隙看成电机内部固体组件,通过计算等效导热系数的方式计算换热,例如REHMAN 等[73]将气隙等效导热系数表示为

4 热管理技术

电机热管理技术的优劣直接影响电机功率密度的提升以及效率的高低,根据处理方法大体上可以将热管理技术分为两类,一类是从主动限制发热源角度限制电机发热量在允许范围内,实现电机热管理,即主动热管理;另一类是从散热角度实现电机热管理,即被动热管理,二者都能实现对电机的热管理。

4.1 电机主动热管理

限制电机过热主要从限制电机发热入手,传统方法是在设计过程中估计电机的额定电流和转矩,并根据经验确定电机的过载运行时间和程度。但是这种方法往往使得设计趋于保守,无法最大程度发挥电机的功率密度。而且在很多应用场合,电机输出转矩波动很大,电机很多情况下处于轻载运行。此时若将电机短时最大输出功率定为电机的额定功率,则会导致余量过大,影响系统的集成度和成本。因此,很多情况下需要对电机进行过载运行,以提升电机系统的瞬时功率密度。

目前国内外对于电机过载控制和过温保护的研究很少,虽然可以通过实时测量电机温度,并在电机温度超过极限值时切断电源实现对电机的保护,但这种方法会导致电机系统忽然失控,给系统带来很大的安全隐患。

针对这种情况,SUN 等[44]通过模型预测控制实现自适应电机热管理。该方法将模型预测控制(MPC)与最大转矩电流比(Maximum torque per ampere,MTPA)控制[74]、电压受限的最大转矩电流比(VCMTPA)控制[75]结合,并基于三节点集总参数热网络模型预测电机温度[76],根据机器的热状态自适应计算转矩极限,减小电机热应力。该方法能够根据电机不同运行状态,自适应调整电机转矩限值,在保证安全的情况下,最大限度提升电机瞬时功率密度。

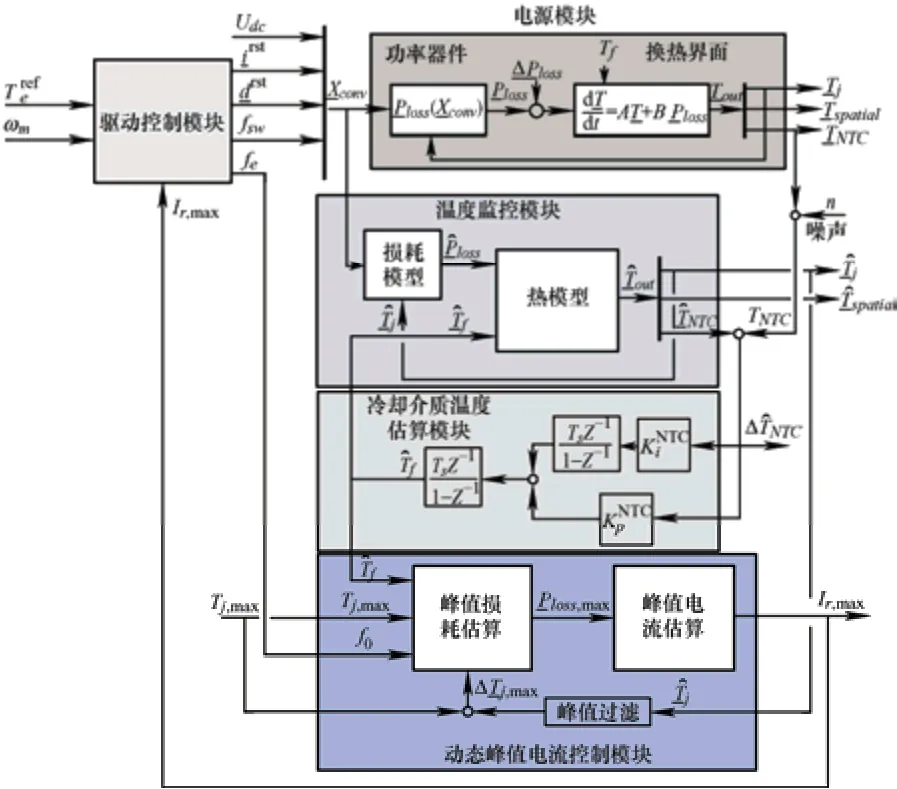

BROECK 等[77]提出一种通过操纵交流驱动逆变器实现电机在极限工作状态下,在保证电机使用寿命的前提下,最大限度提升工作电流及输出转矩的主动热管理方法。该方法的实现依赖两个核心要素,其一是需要控制系统实时监测冷却剂及结温,实现根据冷却剂的温度自适应调整工作电流大小;其二是需要利用热阻抗频率响应函数,基于该函数根据频率升高而衰弱的特点实现在高频状态下增大工作电流而不增大结温峰值。图6 为该主动热管理系统框图,包含驱动控制模块(Drive control)、电源模块(Power module)、温度监控模块(Temperature monitoring)、冷却介质温度估算模块(Coolant temperature estimation)、动态峰值电流控制模块(Dynamic peak current control)。

图6 主动热管理系统框图

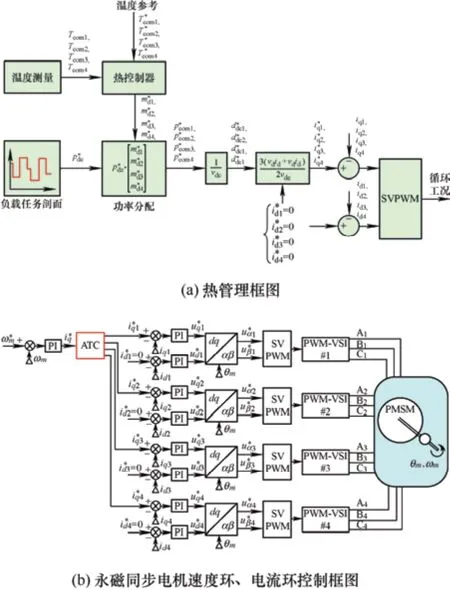

根据木桶效应,电机各组件中寿命最短的器件决定了整个电机的工作寿命长短,因此目前普遍认为驱动系统中功率半导体器件的寿命决定了电机的寿命[78-79]。因此,YAN 等[9]提出一种应用于电机驱动系统中模块化功率转换器的主动热管理方法。该方法应用功率路由法平衡不同模块间的功率大小,应用雨流计数算法计算负载情况下电机内部组件热循环,将上述热模型信息反馈给控制系统,并对输入电流进行自适应调整,实现热管理。图7 为其团队所设计热管理系统框图及对应永磁同步电机速度环、电流环两环控制程序框图。

图7 主动热管理方案[9]

4.2 冷却方法

由于永磁同步电机工作时内部热量与外界交换的主要形式是热对流和热传导,因此目前针对永磁同步电机的冷却方法总体上可分为对流换热冷却和增强传热冷却两大类。二者都是利用热力学原理加快电机与环境间的换热效率,从而允许电机提高工作电流和输出转矩,实现提高效率和功率密度的目标。

4.2.1 对流换热冷却

对流换热根据流体的物态分为风冷和液冷,风冷的冷却流体是空气,根据冷却方法及作用部位将其分为自然对流换热、强制对流换热两种,其中自然对流换热通常发生在电机外表面和自然空气之间,强制对流换热通常发生在电机内部诸如气隙之类的部位,气流冲击换热在电机内外部均可使用。

对于自然对流换热,常见的增强方法是在电动机外壳添加散热鳍,这样可以增大电机外壳和空气的接触面积,试验证明翅片几何形状越大,翅片间距越小,翅片阵列中的气流速度越高,冷却性能越好[80],如何确定散热鳍数量及几何尺寸是该领域的一个重要研究方向。ULBRICH 等[81]通过建模分析某特定型号电机散热鳍数量从6 增加到9 时,电机换热能力得到提升,但是当数量进一步提升到10之后,换热能力没有出现明显提升。KIMOTHO等[82]通过分析发现散热鳍的取向对于电机自然对流换热没有明显影响。PENG 等[83]发现随着散热鳍节距比、高度、厚度的增加,绕组温度会降低,其中鳍片节距比对温度下降影响最大。图8 为电动机机壳散热鳍局部放大图,展现其结构特性。

图8 电机机壳散热鳍[81]

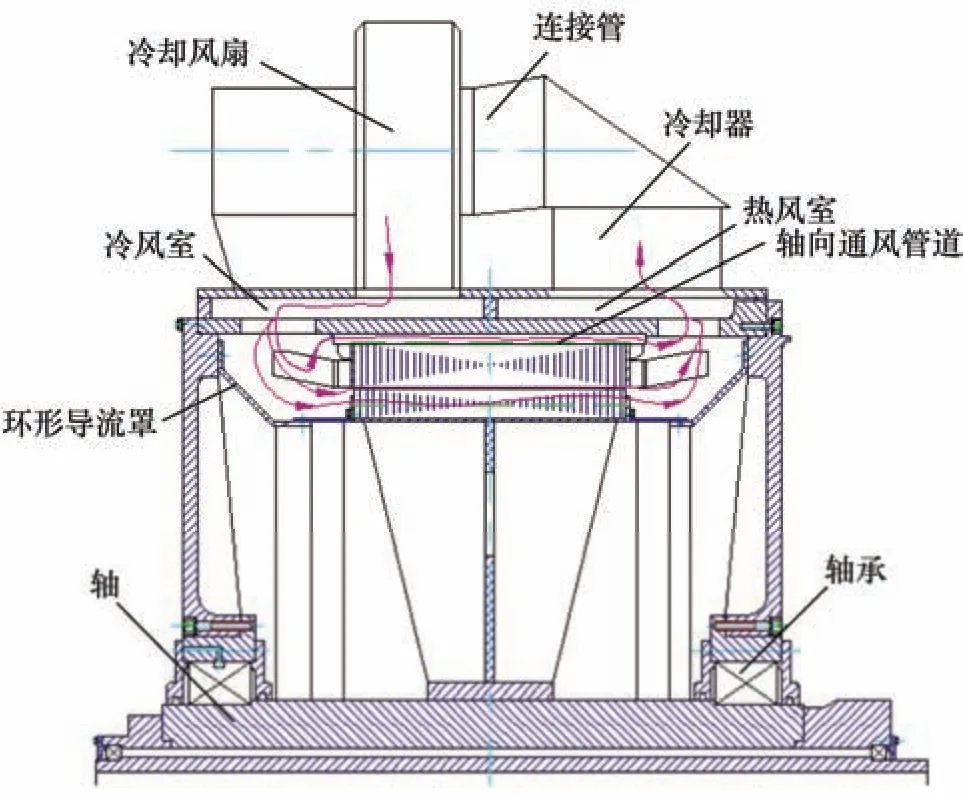

强制对流换热是指在电机内部较为狭小的空间内,空气自然流动基本停滞,难以实现点电机换热需求[84]。因此通常情况下需要在电机端部添加风扇,强迫电机内部空气流动。因此如何确定风扇结构以及如何对电机风扇进行优化处理成为该领域的一个重要研究方向[85-86]。TONG 等[87]采用外置风扇对1.65 MW 永磁同步电机定子铁心、定子绕组和永磁体进行轴向强制对流换热。RUUSKANEN 等[88]应用二维有限元法分析永磁同步电机径向强制对流换热的冷却性能。LI 等[89]提出一种混合转子通风系统,该系统相比于传统强制对流系统能够使测试电机铁心温度下降17%。WEN 等[90]在传统强制对流换热系统的基础上在流体通路添加导流板,消除涡流能量损失,使得测试电机内部平均温度降低3.3 ℃。图9 为以空气作为冷却介质的强制对流换热的原理图,由冷却风扇(Cooling fan)提供冷却空气流动动力,冷却介质经由轴向通风管道(Axial ventilation duct)吸收电机构件在工作中散发的热量。

图9 强制对流换热原理图[87]

大量试验证明受限于空气自身物理性质,空冷仅适用于功率密度不高的商用永磁电机,对于功率密度大的永磁同步电机,更多使用液冷进行对流换热[27]。永磁同步电机常用的液冷方式有液体夹套冷却、喷雾冷却等。

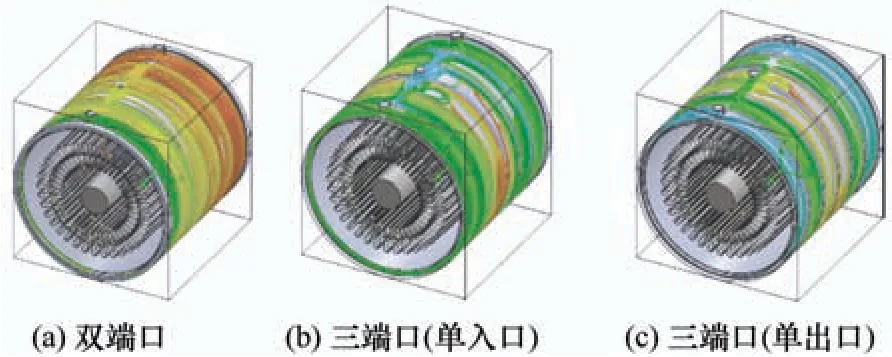

液体夹套冷却主要用于电动机定转子铁心及绕组的冷却,其主要研究目标是确定冷管数量及位置。REHMAN 等[73]通过分析测试电机热模型得出,随着冷管数量从4 增加到8,电机内部温升降低显著,但是当流冷管数量继续增加时,冷却效果提升不明显。MARCOLINI 等[91]设计一种盘式冷却夹套,相比于传统冷却夹套,该方法能够将冷却效率提升2.87 倍。图10 展示了不同结构液体夹套的冷却效果,通过对比热力学仿真结果可知,三端口结构且中间单口输入,两侧双口输出的结构冷却效果比另外两种结构更好。

图10 不同端口液体夹套冷却效果[73]

由于夹套冷却通常很难实现对绕组端部的冷却,因此研究人员通过向绕组端部喷射冷却油的方法进行冷却[92]。MONTONEN 等[93]通过四孔装置向电机绕组端部直接喷射冷却油,并通过定子底部排液孔进行排出液体的方式将测试电机端部绕组温度降低50 ℃。

4.2.2 增强传热冷却

目前大多数电机定转子铁心仍由硅钢片堆叠制成,为了规避铁损,往往造成定转子轴向热阻高,导热性能差,因此除加强电机对流换热之外,还需要加强电机的热传导性能。增强电机热传导性能通常从填充材料、导热器、热管及相变材料三个维度进行优化。

填充材料用于填充固体接触面间的气穴,增大固体间的接触面积,从而增强热传导性能。SUN等[94]在测试电机端部绕组与夹套冷却套管间使用填充材料,使得端部绕组温度降低 23.6%。POLIKARPOVA 等[95]通过100 kW 径向磁通永磁同步电机测试填充材料对于热传导的影响,发现在填充材料的影响下,电机端部绕组和转子的温度分别下降了7 ℃和6 ℃。

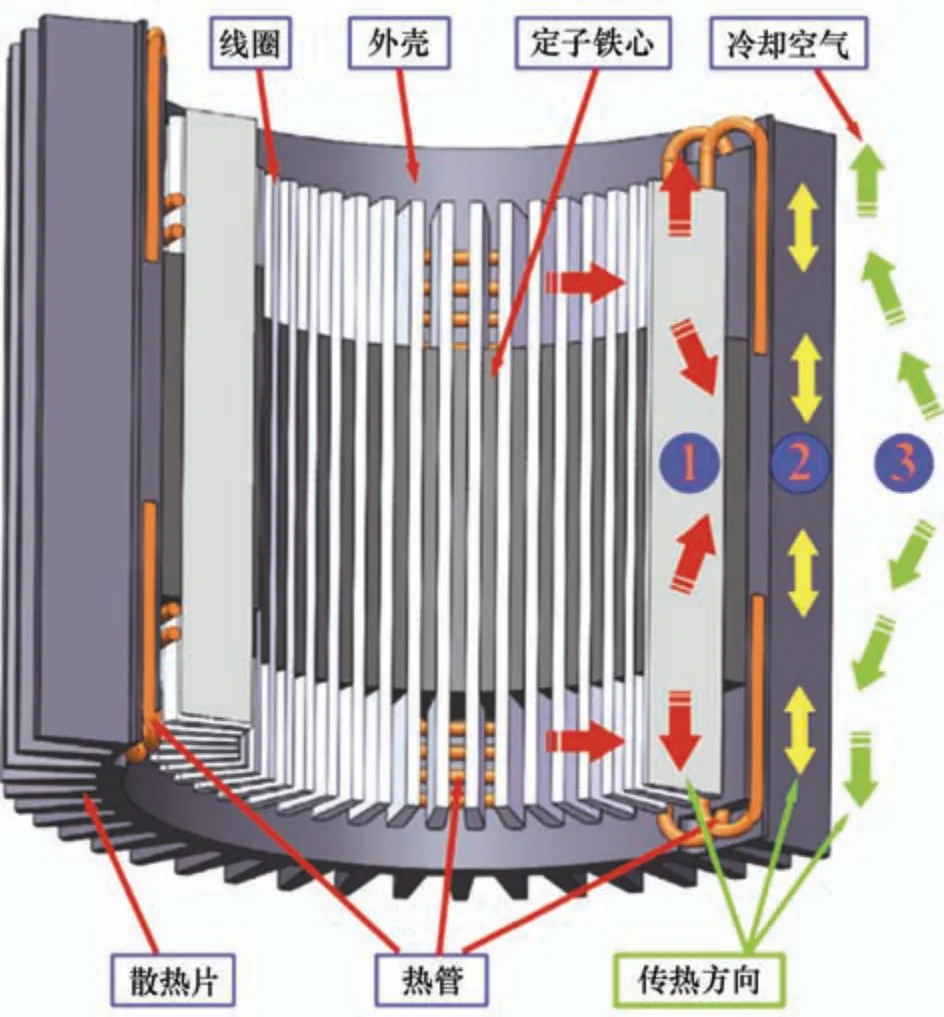

导热板常用于绕组槽内换热,GALEA 等[96]在绕组槽空隙间添加导热板,增强绕组与定子间的热传导,使得绕组温度降低40%。WROBEL 等[97]改进传统导热板制造方法,改用增材方法,使测试电机绕组到定子的热导率提升55%。VANSOMPEL等[98]通过延伸导热板包裹端部绕组,增大端部绕组和电机外壳接触面积,使端部绕组承受工作电流上限提高40%。图11 展示了导热板的结构特性及安装位置。热管通常情况下需要搭配水、乙醇等相变材料进行使用,通过热管内的相变材料在电机内部高低温区域间反复相变进行换热实现热管理。FANG等[99]通过对比外壳直嵌和三维圆角两种不同模式热管对于电机热传导的影响,对比分析显示两种方式均可以提升电机在极限状态下运转的时间,前者提升28.6%,后者提升21.4%。CHAI 等[100]比较了绕组槽内不同位置布置热管对电机温升的影响,研究发现将热管置于槽中央部位使得测试电机绕组温度降低5 ℃。通过比较自然冷却和热管冷却,还验证了热管冷却的电机寿命比自然冷却延长66.7%。图12 展示了热管(Heat pipe)在电机内部的分布位置及其工作原理。

图11 包裹端部绕组的导热板[98]

图12 旋转电机热管工作原理[99]

5 总结与展望

尽管国内外学者已经在永磁同步电机热管理领域提出了多种方法和开发了多种技术,但由于永磁同步电机系统高功率密度、高集成度和高动态性能的发展趋势,热管理技术仍然面临多重挑战。本节将总结这些挑战,并展望未来的发展方向。

首先,针对电机热模型的建立,需要更加完善相关参数的计算精度。目前,绕组等效导热系数和端部绕组发热量等参数的计算仍依赖经验系数,这可能导致电机温度场的估算出现误差。未来的研究可以集中在开发更准确的热模型,通过试验数据和仿真来验证模型的准确性,以提高电机热管理的可预测性和效率。

其次,电机的冷却涉及多个学科领域,包括电力、机械、液压和材料工程等。工程师需要综合考虑各个方面对冷却装置性能的影响,这增加了技术温度分布的复杂性。未来的研究可以促进多学科交叉合作,以开发更智能化的冷却系统,提高冷却效率并减少功耗。这可以涉及新材料的应用,提高热传导效率,以及更高效的冷却介质的研究。

第三,随着永磁同步电机系统集成度的日益提升,开发人员需要更多考虑整体系统对电机热管理的影响。这包括系统级的控制策略,以确保电机在不同工况下的稳定运行,同时最大程度地减少热量的积累。未来的发展方向应该聚焦于整体系统优化,以更好地满足电机系统性能和热管理的需求。

最后,为提高能源利用率,应尽量综合利用电机所产生的热量,而不是仅仅将其耗散掉。热再利用技术可以包括热能回收系统,将废热用于其他用途,如加热或制冷,有助于减少能源浪费,提高系统的整体效率。

综上所述,尽管永磁同步电机热管理领域仍然面临挑战,但通过改进热模型的准确性、跨学科合作、整体系统优化和热能回收等方面的努力,我们可以期待未来更高效、可持续和智能化的永磁同步电机热管理技术的发展。这将有助于推动电机系统在各种应用中的性能和可靠性提升。