基于人工智能的切削刀具疲劳强度预测方法

2024-01-14王荔檬赵莹莹杨铨

收稿日期:20240715

基金项目:广西重点研发计划机械门锁复合防盗锁芯结构及其防盗方法的研究与应用(编号:2023AB01165);

广西重点研发计划智慧农机动力域控制系统关键技术开发及应用(编号:2021AB01008)。

作者简介:王荔檬,副教授,高级工程师,主要从事机械设计、自动化控制方面的研究。

*通信作者:杨铨,教授,主要从事控制工程方面的研究。

摘 要:研究基于人工智能的切削刀具疲劳强度预测。采用小波降噪的方法过滤信号噪声并去除包含的异常值;以时域和频域特征为目标,提取更加完整的信号特征,利用Pearson系数法和MIC系数法对特征信号排序,通过核主成分分析完成信号特征融合,运用广义回归神经网络训练不同特征信号,根据获得的刀具磨损量实现对切削刀具疲劳强度的预测。实验结果表明:传统方法利用

反向传播神经网络

(back propagation neural network, BPNN)获得的磨损量精确度较低,预测刀具的裂纹宽度,从第45h开始迅速扩大,工作时间超过60h后刀头会折断;本方法在初始阶段就处理了首尾噪声和中段异常值,广义回归神经网络(generalized regression neural network, GRNN)获得的磨损量更加精准,预测刀具裂纹宽度从第75h开始扩大,工作时间超过80h后,刀头才会出现会折断现象,这一预测与实际结果之间的差异极小,可见本方法的预测更加精准。

关键词:人工智能;切削刀具;疲劳强度;预测

中图分类号:TH181

文献标志码:A

Prediction method of cutting tool fatigue strength based on artificial intelligence

WANG Limeng, ZHAO Yingying, YANG Quan*

(Guangxi Vocational amp; Technical Institute of Industry, Nanning 53000" Guangxi, China)

Abstract: Traditional methods have poor ability to handle raw signal noise and outliers. Poor quality signals affect the integrity of feature extraction results, affect the prediction of tool wear, and cause the prediction of cutting tool fatigue strength to be inconsistent with the actual situation. Research is being conducted on an artificial intelligence based method for predicting cutting tool fatigue strength. Using wavelet denoising method to filter signal noise and remove contained outliers; Targeting time-domain and frequency-domain features, extract more complete signal features, use Pearson coefficient method and MIC coefficient method to

sort the feature signals, complete signal feature fusion through kernel principal component analysis, train different feature signals using generalized regression neural network, and predict the fatigue strength of cutting tools based on the obtained tool wear amount. The experimental results show that the traditional method of using BPNN to obtain wear accuracy is low, and the predicted crack width of the tool rapidly expands from the 45th hour onwards. After working for more than 60 hours, the tool head will break; The research method processed the head and tail noise and mid section outliers in the initial stage, and the wear amount obtained by GRNN was more accurate. It predicted that the crack width of the tool would expand from the 75th hour, and the tool head would only break after working for more than 80 hours. The difference between this prediction and the actual results was minimal, indicating that the prediction of the method in this paper is more accurate.

Key words: artificial intelligence; cutting tools; fatigue strength; forecast

0 引 言

机械制造业发展速度极快,随着车削、铣削、钻削等切削技术不断优化升级,加工零件技术水平提高到新的高度,越来越多的机用与手持切削刀具开始出现。总体来看,在“十二五”期间,中国切削刀具发展的增速为每年增加30%左右,与上一发展阶段相比,现阶段的切削刀具销售总量突破了80亿件,可见市场对于切削刀具的需求极大。良好的刀具使用状态,是保证零件加工质量的重要条件之一,为了降低加工零件的不合格率、提高零件的使用寿命、促进切削刀具市场的稳定发展,预测切削刀具疲劳强度十分重要。传统的切削刀具疲劳强度预测方法采用先进的智能技术作为支撑,通过大量的训练和学习优化预测结果,但由于缺少对影响因素的考虑,导致训练时输入的数据质量不高,预测结果与实际应用存在巨大差异,导致过早替换刀具增加了制造成本。本文针对这一问题引入人工智能技术的相关概念,提出利用人工智能优化传统的切削刀具疲劳强度预测。目前常用的人工智能技术的研究范畴包括遗传算法、机器学习、模式识别、神经网络等。本研究利用GRNN优化预测,优点是算法计算简单,需要调整的参数少,预测速度快,并且避免了烦琐、冗长的数学计算,具备较高精度。广义回归神经网络的引入不仅提高了预测精度,也为小样本、不完全和不连续数据的预测提供了新的思路,为切削刀具的使用提供更加先进的技术支持。

1 基于人工智能的切削刀具疲劳强度预测方法

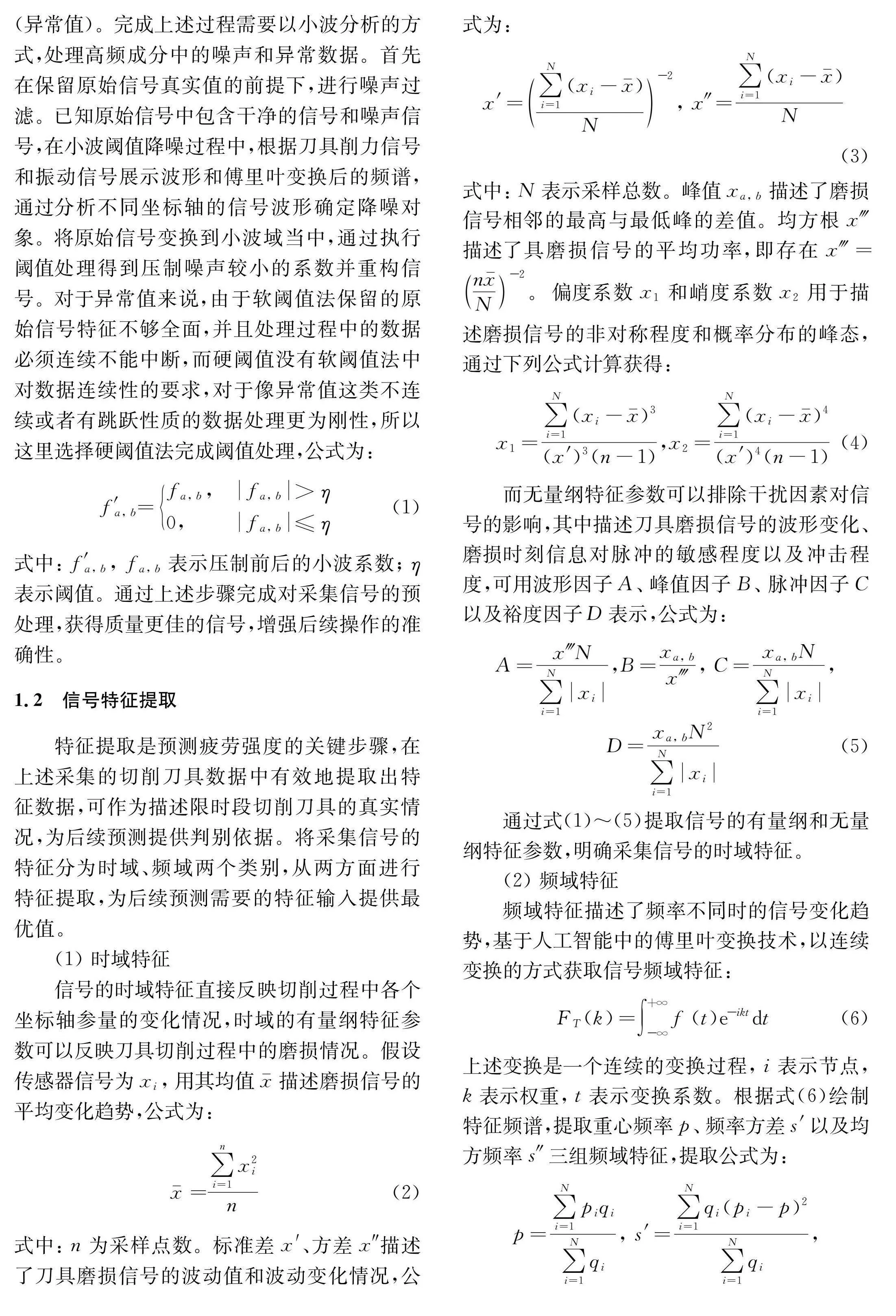

1.1 采样信号预处理

刀具在切削过程中,存在正常与非正常两种磨损形式,正常形式为随着时间的增加,刀具各表面受切削应力和温度的变化而逐步磨损;非正常形式为刀具未达到磨钝标准时,突然出现了变形、裂纹、折断以及崩刃等情况。切削刀具多为经过多次处理的高速钢,针对其运行状态进行采集,可以为其疲劳强度预测提供基础数据。以工作状态下的切削刀具为研究对象,通过传感器采集切削刀具的工作信号。了解刀具基本信息,设置采样频率和采样间隔,利用传感器采集X, Y, Z轴上的工作信号,包括切削力、振动加速度等,然后转换成电信号,方便后续的信号处理。

由于刀具在加工过程中受采集条件和环境噪声干扰,采集信号质量达不到预期,影响后续的数据预测。通过去除首尾部噪声值和中间段异常值,初步清洗采样信号。首尾部噪声值可根据该数据在总采样数据中的占比去除;通过邻近点数的均值处理信号值曲线中的离群点(异常值)。完成上述过程需要以小波分析的方式,处理高频成分中的噪声和异常数据。首先在保留原始信号真实值的前提下,进行噪声过滤。已知原始信号中包含干净的信号和噪声信号,在小波阈值降噪过程中,根据刀具削力信号和振动信号展示波形和傅里叶变换后的频谱,通过分析不同坐标轴的信号波形确定降噪对象。将原始信号变换到小波域当中,通过执行阈值处理得到压制噪声较小的系数并重构信号。对于异常值来说,由于软阈值法保留的原始信号特征不够全面,并且处理过程中的数据必须连续不能中断,而硬阈值没有软阈值法中对数据连续性的要求,对于像异常值这类不连续或者有跳跃性质的数据处理更为刚性,所以这里选择硬阈值法完成阈值处理,公式为:

f′ a, b=f a, b,f a, bgt;η

0,f a, b≤η (1)

式中: f′ a, b, f a, b 表示压制前后的小波系数; η 表示阈值。通过上述步骤完成对采集信号的预处理,获得质量更佳的信号,增强后续操作的准确性。

1.2 信号特征提取

特征提取是预测疲劳强度的关键步骤,在上述采集的切削刀具数据中有效地提取出特征数据,可作为描述限时段切削刀具的真实情况,为后续预测提供判别依据。将采集信号的特征分为时域、频域两个类别,从两方面进行特征提取,为后续预测需要的特征输入提供最优值。

(1) 时域特征

信号的时域特征直接反映切削过程中各个坐标轴参量的变化情况,时域的有量纲特征参数可以反映刀具切削过程中的磨损情况。假设传感器信号为 x i, 用其均值 x- 描述磨损信号的平均变化趋势,公式为:

x-=∑ni=1x2 in (2)

式中: n 为采样点数。标准差x′、方差x″描述了刀具磨损信号的波动值和波动变化情况,公式为:

x′=

∑Ni=1(x i-x-)N

- "x″=∑Ni=1(x i-x-)N (3)

式中: N 表示采样总数。峰值 x a, b 描述了磨损信号相邻的最高与最低峰的差值。均方根 x 描述了具磨损信号的平均功率,即存在 x=

nx-N

-2。 偏度系数x 1和峭度系数x 2用于描述磨损信号的非对称程度和概率分布的峰态,通过下列公式计算获得:

x 1=∑Ni=1(x i-x-)3(x′)3(n-1),x 2=∑Ni=1(x i-x-)4(x′)4(n-1) (4)

而无量纲特征参数可以排除干扰因素对信号的影响,其中描述刀具磨损信号的波形变化、磨损时刻信息对脉冲的敏感程度以及冲击程度,可用波形因子 A、 峰值因子 B、 脉冲因子 C 以及裕度因子 D 表示,公式为:

A=xN∑Ni=1x i,B=x a, bx, C=x a, bN∑Ni=1x i,

D=x a, bN2∑Ni=1x i (5)

通过式(1)~(5)提取信号的有量纲和无量纲特征参数,明确采集信号的时域特征。

(2) 频域特征

频域特征描述了频率不同时的信号变化趋势,基于人工智能中的傅里叶变换技术,以连续变换的方式获取信号频域特征:

F T(k)=∫+∞ -∞f (t)e-iktdt (6)

上述变换是一个连续的变换过程, i 表示节点, k 表示权重, t 表示变换系数。根据式(6)绘制特征频谱,提取重心频率 p、 频率方差 s′ 以及均方频率 s″ 三组频域特征,提取公式为:

p=∑Ni=1p iq i∑Ni=1q i, s′=∑Ni=1q i (p i-p)2∑Ni=1q i,

s″=∑Ni=1p2 iq i∑Ni=1q i (7)

式中: p i 表示第 i 个频谱对应的频率; q i 表示变化频率。以上述的时域和频域提取结果为依据进行信号特征排序与融合。

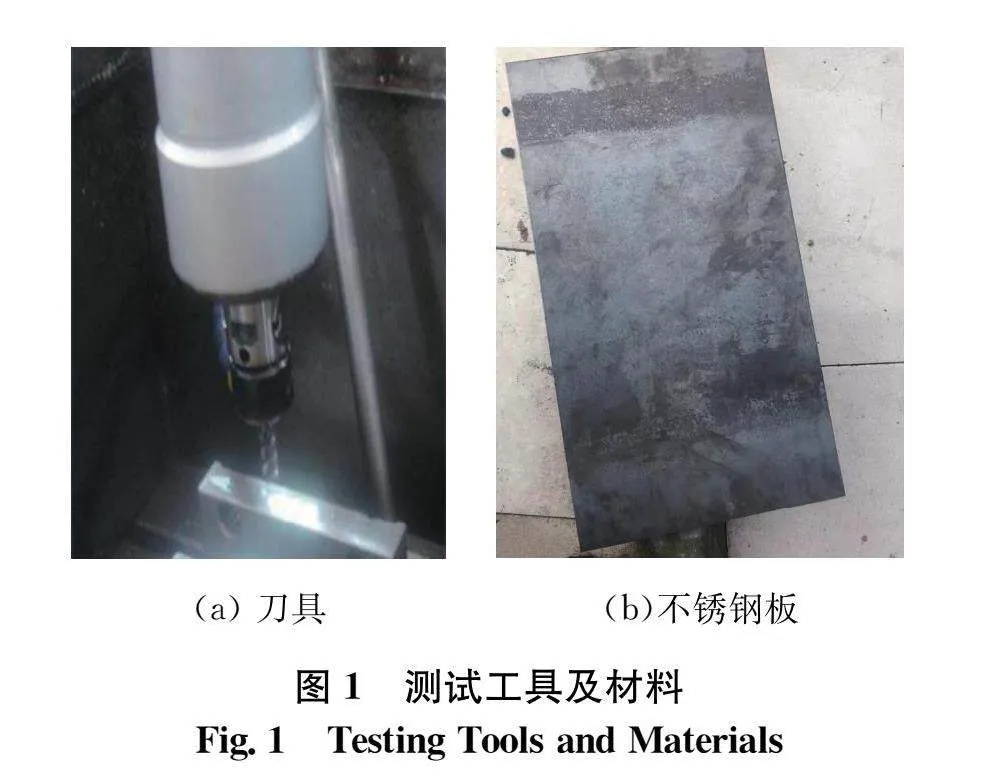

1.3 特征排序与融合

为了实现精准的疲劳强度预测,针对已经提取出的切削刀具信号特征实施处理,对同类型的特征实施融合,以携带切削刀具信息量为基础对特征信号排序,方便快速预测。完整的信号特征是发挥人工智能技术的关键步骤之一,通过过滤不同属性、类型的信号特征,可以加快人工智能技术的学习效率,并提高学习质量。对于特征排序,利用Pearson系数处理时域、频域信号特征之间的线性相关程度,已知该系数的变化范围在[-" 1]之间,该系数的绝对值越大,说明不同信号特征之间的时域相关性越高。Pearson系数

r=M∑x iy i-∑x i∑y iM∑x2 i-(∑x i)2M∑y2 i-(∑y i)2 (8)

式中: M 表示时域特征总数; x i, y i 表示信号的横、纵方向特征向量。根据 r 进行特征匹配,得到融合结果一致的时域特征。利用(8)计算Pearson系数并排序,但这一处理只适用于对线性特征的处理,面对非线性时域、频域特征,采用互信息和最大信息系数(MIC)在不同信号特征之间绘制网格,通过网格分区封装信号之间不同的特征关系,实现信号特征排序。根据该方法的计算原理可知,MIC探索所有网格获取的最大可能的信息形式。为了比较不同尺寸的网格,进行互信息归一化处理,保证修正值在(0, 1)之间。假设 W=(w x, y) 表示特征矩阵,其中 w x, y 表示网格 xy 的最高归一化互信息,因此存在:

w x, y=max(c)log(min(x, y)) (9)

式中: c 表示网格尺寸。根据上述结果获取MIC系数,公式为:

M IC(x, y)=w x, ylog(min(x,y)) (10)

与Pearson系数不同,MIC系数的取值范围为 0,1。 完成排序工作后,采用核主成分分析方法进行特征融合,获取完整度更高的信号。假设矩阵 U m×n 表示训练数据,其中 m 表示特征向量的维度、 n 表示训练数据大小。利用条件 x i→λ (x i) 将空间中的数据映射到特征空间,设置假设条件:

∑n i=1λ (x i)=0 (11)

根据该条件,核主成分分析通过计算核函数得到矩阵 G=(G ij) m×n, 存在:

G ij=G (x i, y i)=〈λ (x i),λ (y i)〉 (12)

在式(8)的假设下,对上述矩阵进行中心化处理,处理过程为:

λ′(x i)=λ (x i)-∑n g=1λ (x g)n (13)

借助该矩阵构造中心化核矩阵, G′。 分解 G′ 的特征值,引入标准化特征向量 μ, 要求该值与时域、频域特征值的乘积为 将中心化数据 λ′(x i) 向特征向量上投影,提取训练数据的主成分。测试数据同样采用上述过程,通过将排序后的数据映射到更低维度的空间,完成对特征信号的融合。

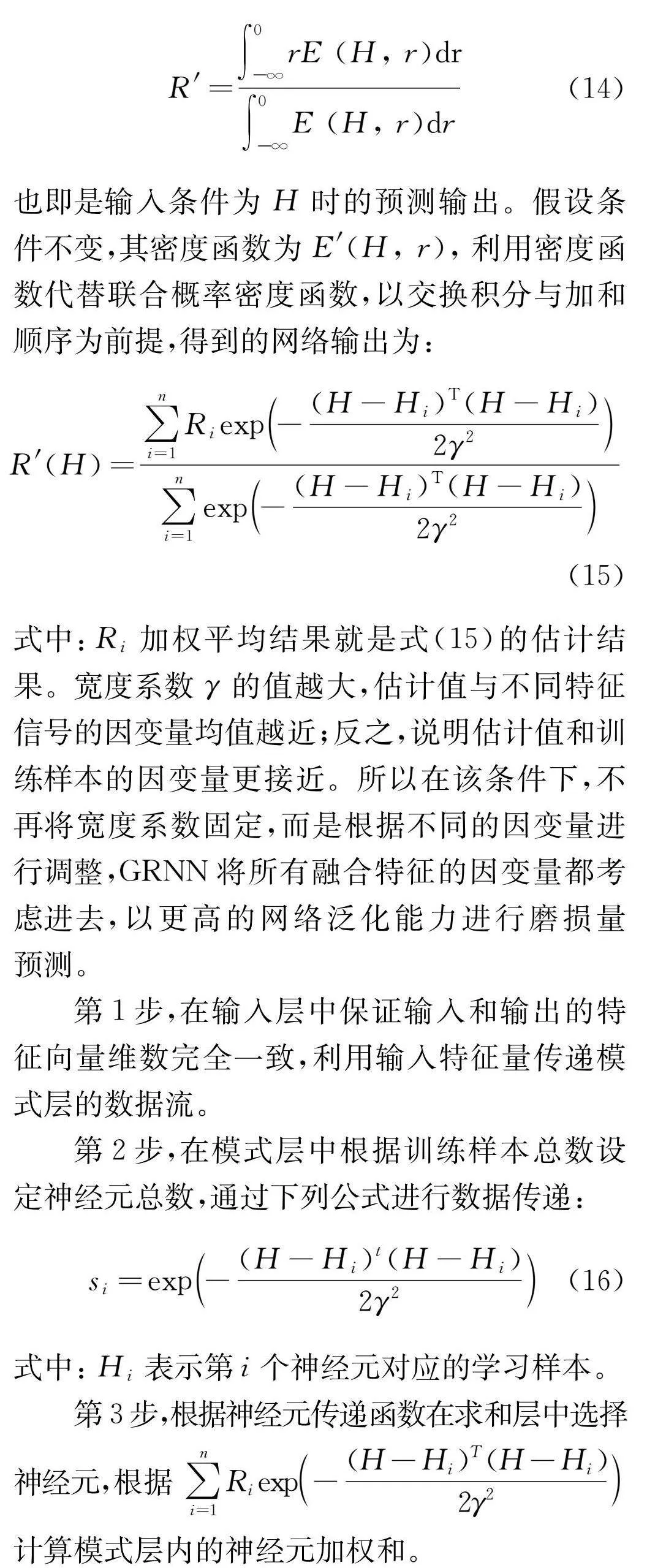

1.4 广义回归神经网络预测疲劳强度

将已经排序好的特征信号导入广义回归神经网络中,实施计算比对,最终输出结果为预测结果。广义回归神经网络是学习速度更快、映射能力更强的人工智能技术,具有独立和非独立两个属性完全不同的变量。假设随机变量分别为 h 和 r, 并建立两个值的联合概率密度函数为 E (h, r), 对于参数 h 来说,当预测值为 H 时,由随机变量 r 通过下列公式获取条件均值

R′=∫0 -∞rE (H, r)dr∫0 -∞E (H, r)dr (14)

也即是输入条件为 H 时的预测输出。假设条件不变,其密度函数为 E′(H, r), 利用密度函数代替联合概率密度函数,以交换积分与加和顺序为前提,得到的网络输出为:

R′(H)=∑ni=1R iexp-(H-H i)T(H-H i)2γ2

∑ni=1exp-(H-H i)T(H-H i)2γ2

(15)

式中: R i 加权平均结果就是式(15)的估计结果。宽度系数 γ 的值越大,估计值与不同特征信号的因变量均值越近;反之,说明估计值和训练样本的因变量更接近。所以在该条件下,不再将宽度系数固定,而是根据不同的因变量进行调整,GRNN将所有融合特征的因变量都考虑进去,以更高的网络泛化能力进行磨损量预测。

第1步,在输入层中保证输入和输出的特征向量维数完全一致,利用输入特征量传递模式层的数据流。

第2步,在模式层中根据训练样本总数设定神经元总数,通过下列公式进行数据传递:

s i=exp-(H-H i)t (H-H i)2γ2 (16)

式中: H i 表示第 i 个神经元对应的学习样本。

第3步,根据神经元传递函数在求和层中选择神经元,根据 ∑ni=1R iexp-(H-H i)T (H-H i)2γ2

计算模式层内的神经元加权和。

第4步,根据训练样本输出向量的维数,计算输出层中的神经元总数,要求每一个输出结果都要与预测结果匹配。通过广义回归神经网络对融合特征的学习,找出信号之间的共性和差异性,实现对切削刀磨损量的预测。

第5步,根据这一结果预测刀具疲劳强度,也就是对刀头开裂情况的预测,通过下列公式获取最终结果:

P=φτs i (17)

式中: φ 表示刀具的疲劳极限; τ 表示影响疲劳极限的综合影响系数。通过上述步骤实现对切削刀具的疲劳强度预测。

2 实验研究

2.1 实验准备

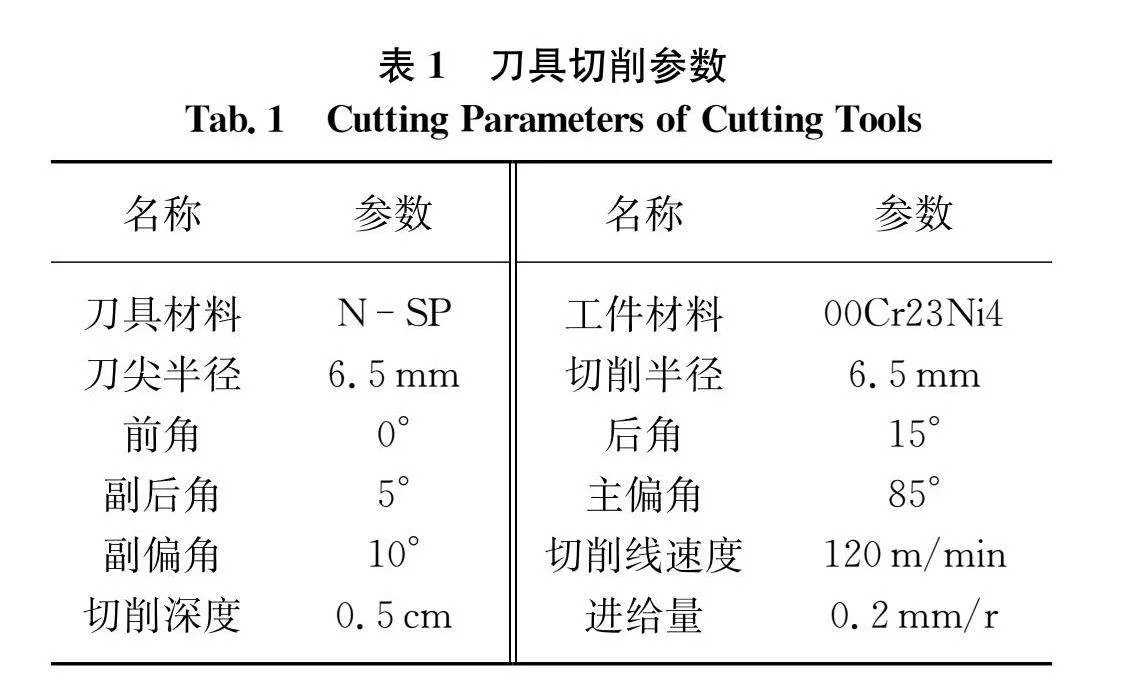

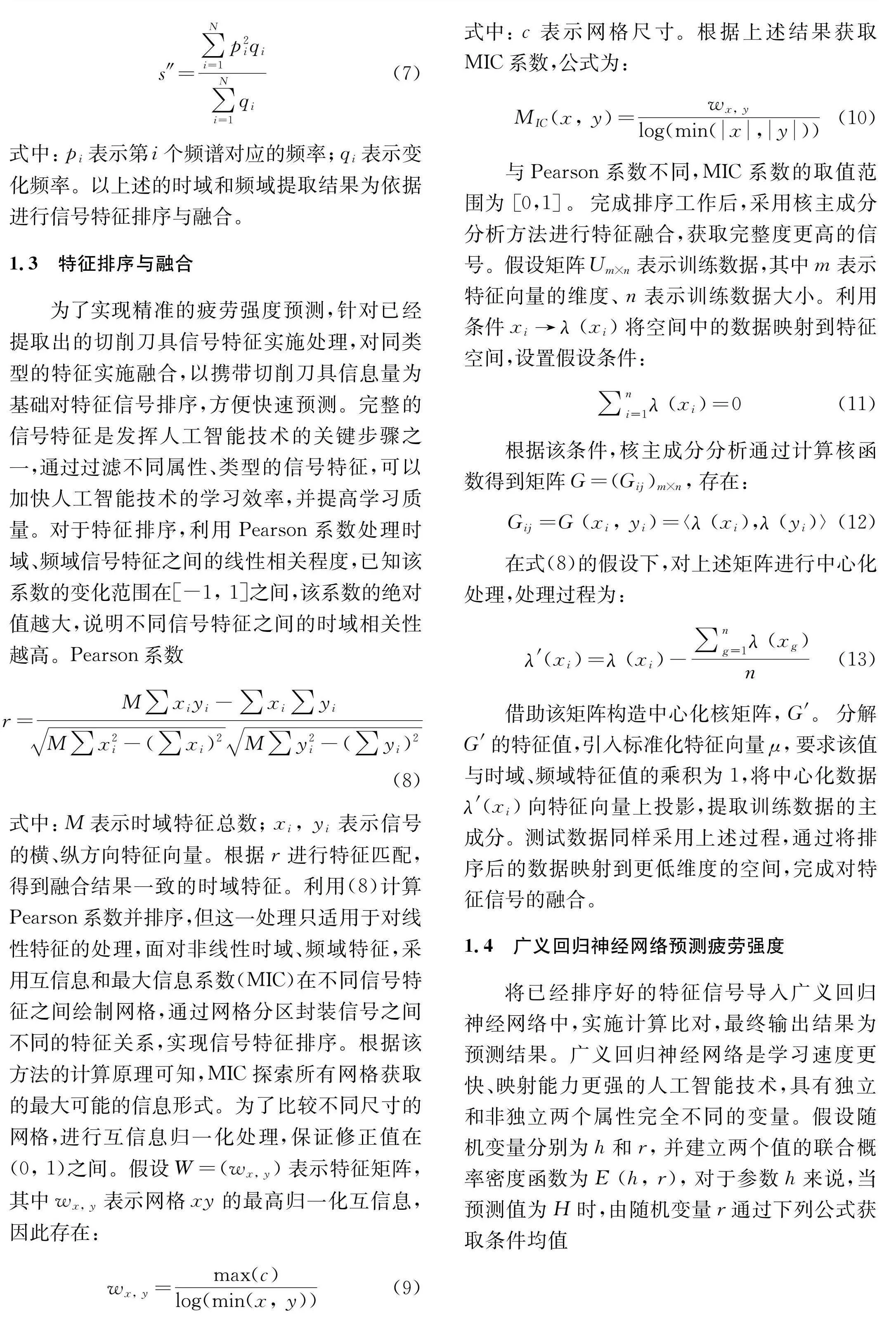

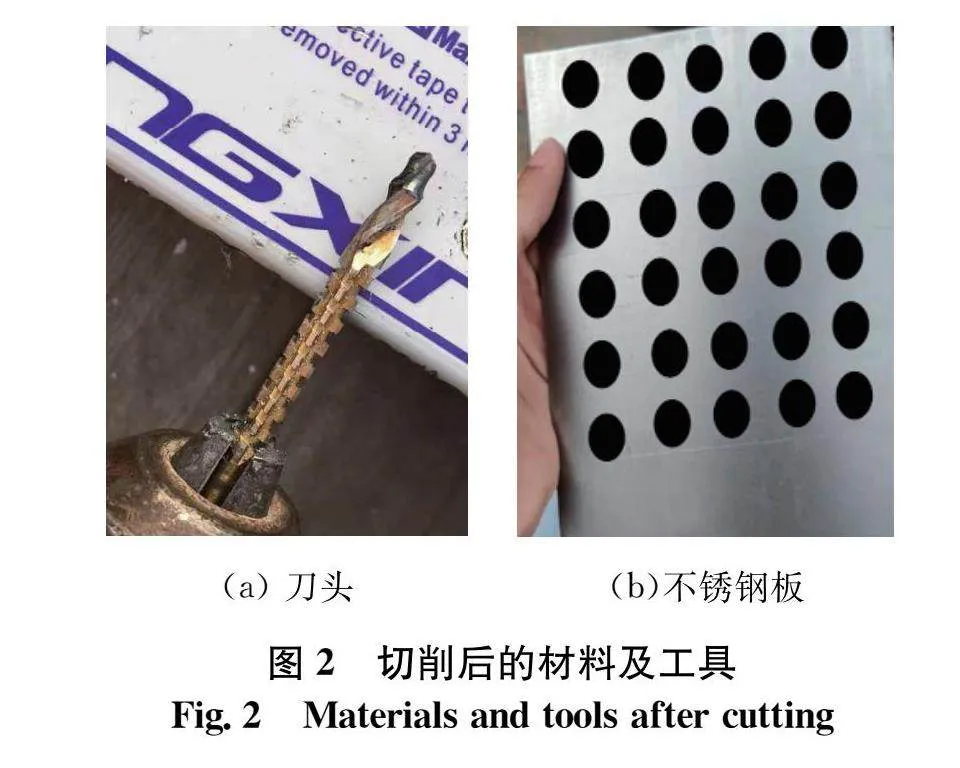

设计刀具切削疲劳测试实验,表1是为刀具切削工作设置的实验参数,图1是准备的测试工具和材料。

选择多组尺寸为200mm×300mm的钢板,利用切削刀具在不锈钢板上,按从左至右、由上至下的顺序进行螺纹切削,为了达到测试预期,每个钢板上共切削30次,切削后的工具及材料如图2所示。

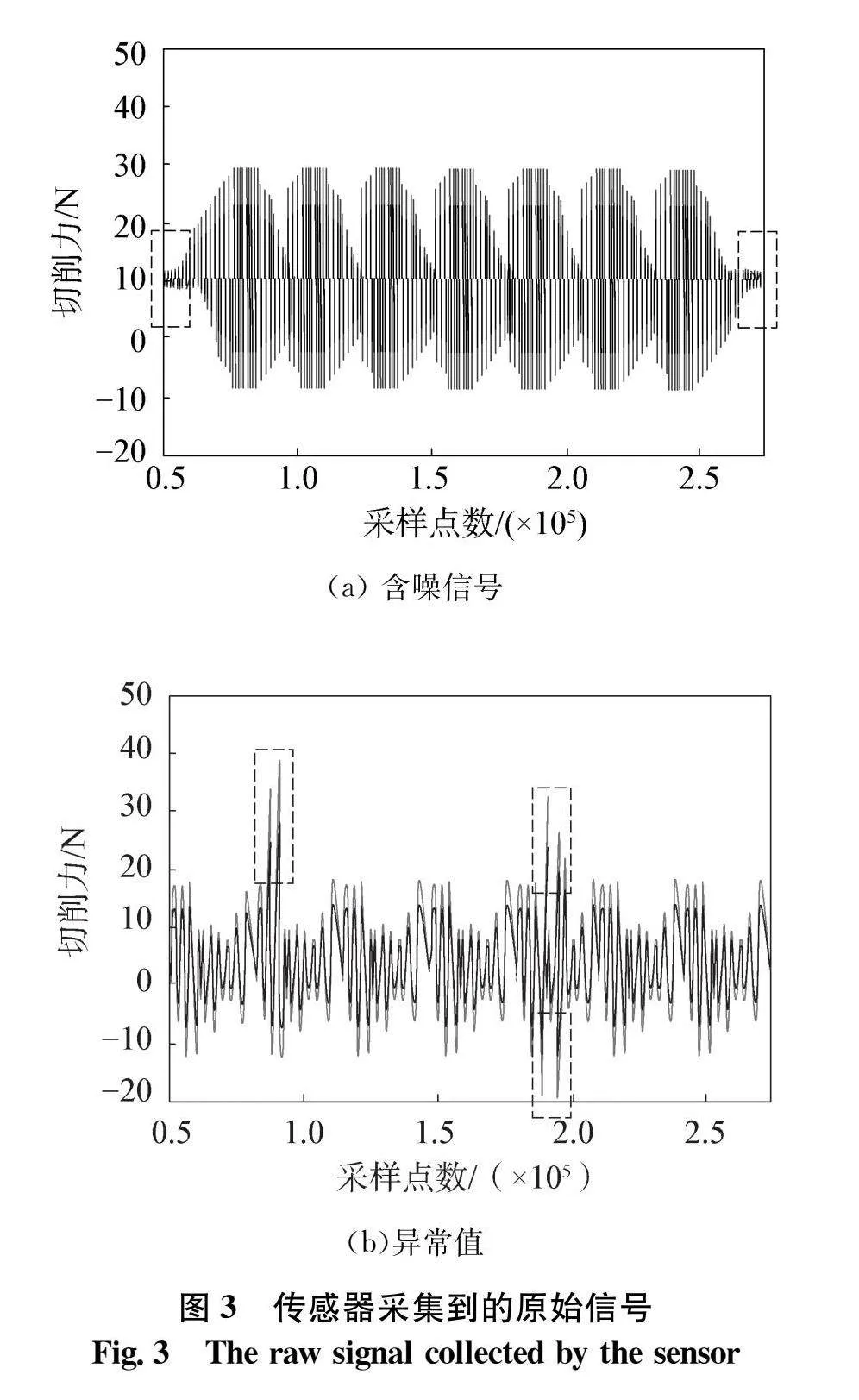

图3为传感器采集切削过程中,刀具作用在钢板上时产生的信号的水平、垂直两个不同方向的原始信号波形。

已知刀具切削过程中因采集装置和实验环境自身的问题,使得采集的信号中含有部分噪声,影响信号的质量。利用此次研究的方法进行切削刀具疲劳预测,分析预测效果。

2.2 采集信号处理过程

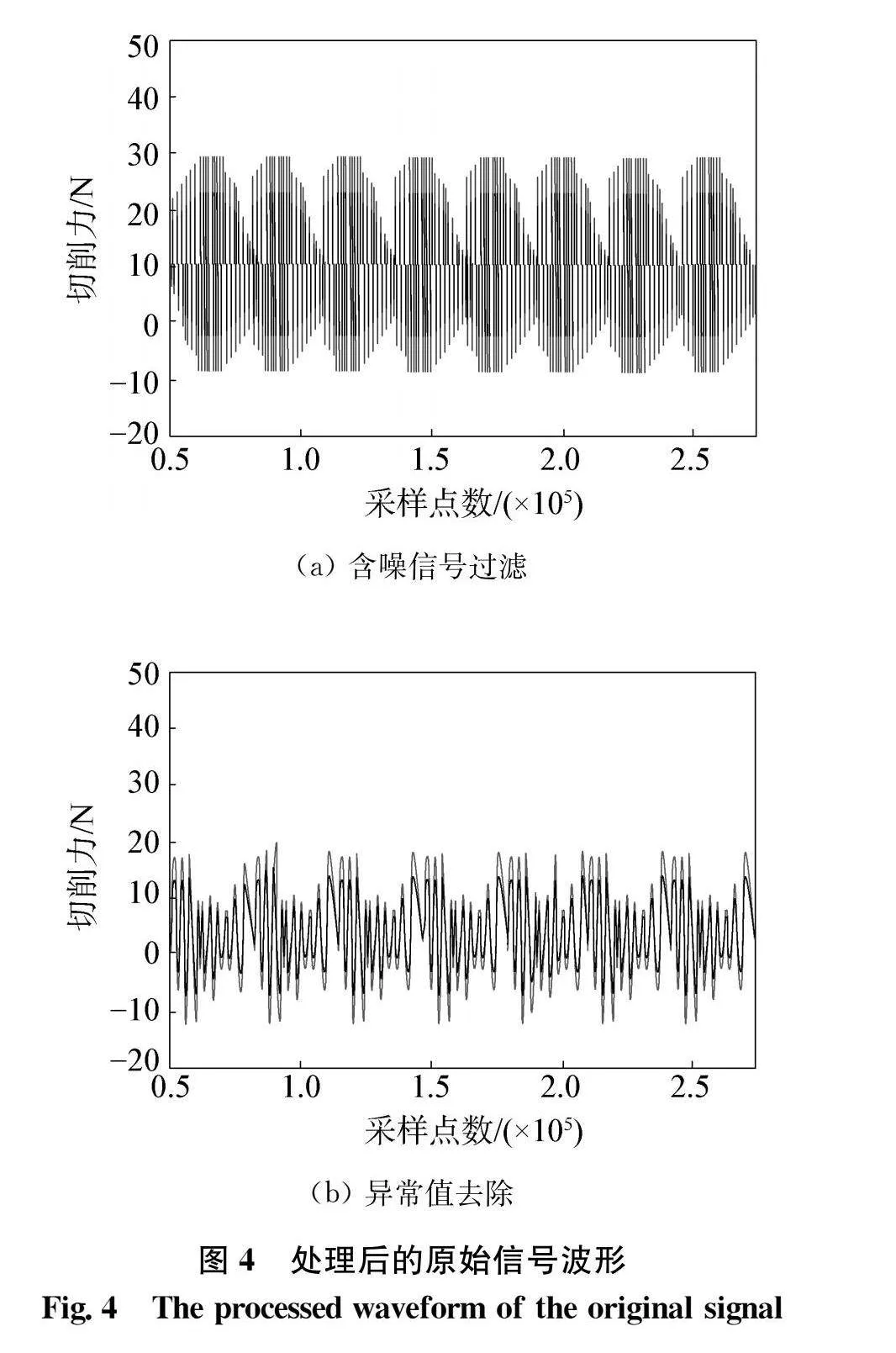

本文研究的方法对采集到的原始信号进行噪声过滤与异常值处理,得到处理后的信号波形如图4所示。

根据上述处理结果可知,本文方法利用小波分析,预处理了原始信号当中的噪声信号和异常值,提高了采集信号质量。

2.3 疲劳强度预测

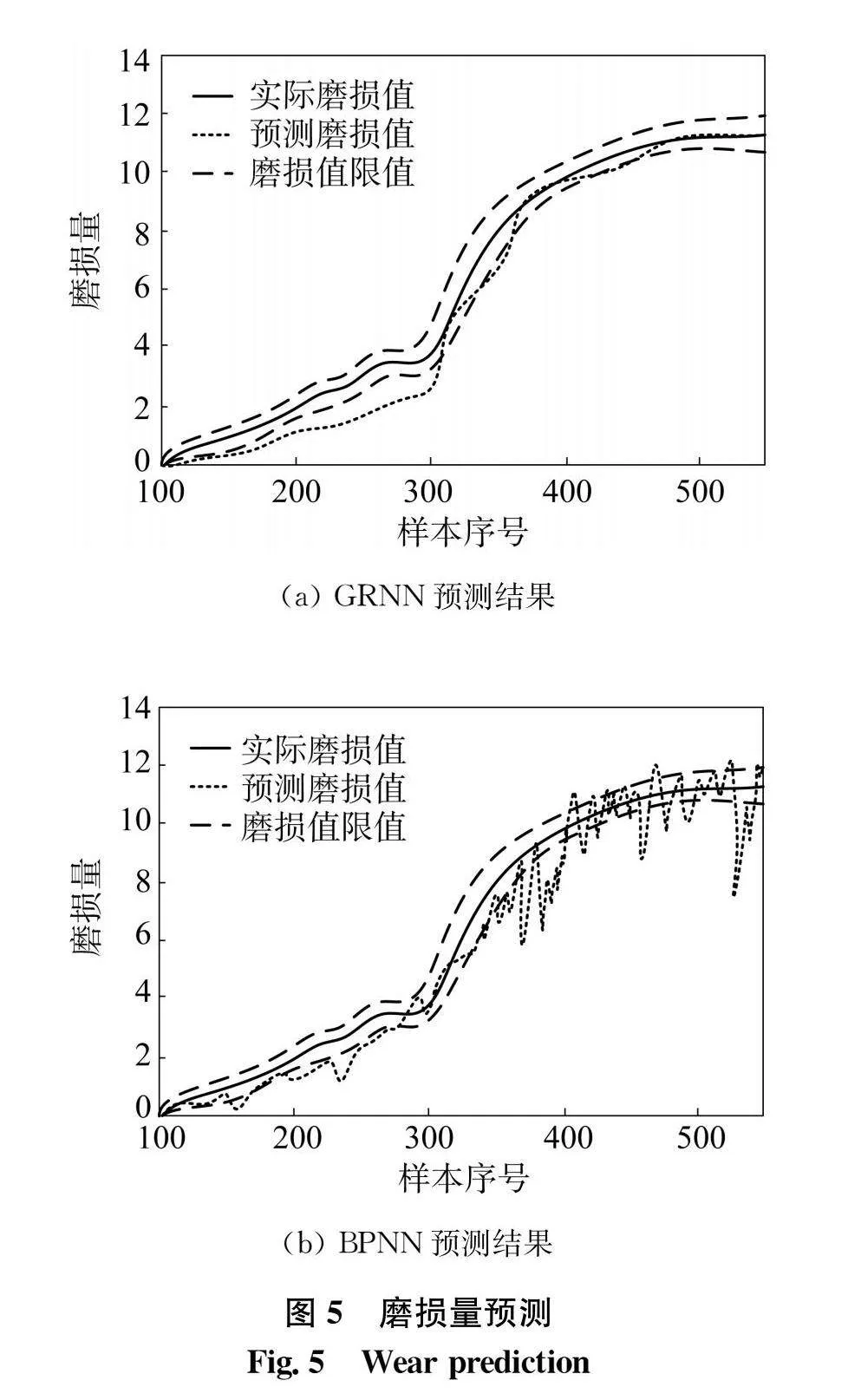

预处理采集信号后提取信号的时域与频域特征,按照不同的特征类别进行排序与融合,利用广义回归神经网络对不同特征进行训练。该训练从997个采集信号样本中,分别按照10%的测试样本和90%的训练样本进行预测。同时引入基于BP神经网络(BPNN)的预测模型作为对照,比较不同方法的刀具疲劳强度预测效果,测试结果见图5。

根据图5可知,GRNN的训练结果更加平滑,不存在振荡现象,与实际磨损值之间的差异较小。而BPNN的预测从第308个样本开始,出现了剧烈振荡现象,同时其预测值与实际值之间的误差较大,充分说明了GRNN的训练结果精度更高。

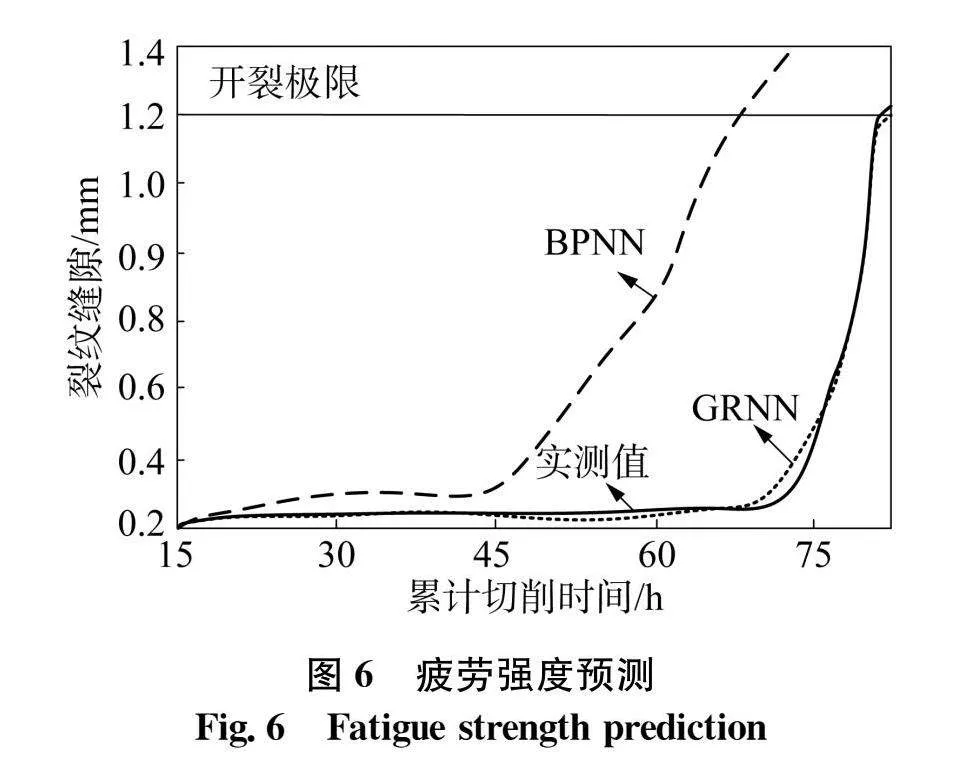

分别利用两种方法预测切削刀具的疲劳强度,从切削刀具刀头出现裂纹开始,每执行1次" 切削,观察一次刀头的使用状态,直至刀头出现折断或者崩刃的情况停止实验。图6为两种方法的疲劳强度预测结果与实际测试结果。

根据图6本文方法的预测结果基本贴合真实磨损结果的走势,特别是针对削刀具刀头裂纹疲劳的预测中精准度高达95.5%以上;而对照方法在磨损量预测中测试进行一半时就出现明显的预测失误,且针对切削刀具刀头裂纹疲劳强度的预测精准度不足7%,由此说明本文设计的方法针对切削刀具疲劳强度预测精准度高,且具备较高的适用范围。

3 结束语

此次研究选择人工智能技术中的广义回归神经网络(GRNN)替代传统预测方法当中的BP神经网络(BPNN),充分发挥了人工智能技术的优势,并在应用之前对信号进行了预处理,使得GRNN的训练数据质量更高,得到的预测结果更准。但此次研究过程中涉及到的计算十分复杂、公式数量较多,因此预测效率可能会低于传统方法。今后可以对部分计算流程进行简化,在保证预测精度的前提下,优化预测效率。

参考文献:

[1]徐明刚,宋恩禹,张海旭,等.具有沟槽微织构的超硬材料刀具切削仿真与实验研究[J].表面技术,202 50(2):363370.

XU M G, SONG E Y, ZHANG H X, et al. Simulation and experimental study on cutting of superhard material cutting tools with groove micro texture [J]. Surface Technology, 202 50(2):363370.

[2]丁小健,周健,梁超,等.基于小波降噪和共振解调法的异步电机故障诊断方法[J].电机与控制应用,2020,47(9):106110.

DING X J, ZHOU J, LIANG C, et al. Asynchronous motor fault diagnosis method based on wavelet denoising and resonance demodulation [J]. Motor and Control Applications, 2020,47(9):106110.

[3]赵柄锡,冀大伟,袁奇,等.采用时域与时频域联合特征空间的转子系统碰磨故障诊断[J].西安交通大学学报,2020,54(1):7584.

ZHAO B X, JI D W, YUAN Q, et al. Diagnosis of rotor system wear and tear faults using a joint feature space of time domain and time-frequency domain [J]. Journal of Xian Jiaotong University, 2020,54(1):7584.

[4]王海晓,丁旭,郭敏.基于最大互信息系数的高饱和度交叉口延误模型修正[J].科学技术与工程,202 21(27):1182811835.

WANG H X, DING X, GUO M. Revision of high saturation intersection delay model based on maximum mutual information coefficient [J]. Science, Technology and Engineering, 202 21(27):1182811835.

[5]陈剑,吕伍佯,庄学凯,等.基于广义回归神经网络柔性最大值分类模型的轴承故障诊断方法[J].振动与冲击,2020,39(21):18,16.

CHEN J, L W Y, ZHUANG X K, et al. A bearing fault diagnosis method based on generalized regression neural network flexible maximum classification model [J]. Vibration and Shock, 2020,39(21):18,16.

[6]程丽琴,万茸,程艳,等.金属机械部件的疲劳损伤机制与寿命预测模型[J].模具技术,2024(3):17.

CHENG L Q, WAN R, CHENG Y, et al. Fatigue damage mechanism and life prediction model of metal mechanical components [J]. Mold Technology, 2024(3):17.

[7]吴玲,董国疆,沈艳芝,等.基于布氏硬度的A356.2铝合金屈服强度预测研究[J].模具技术,2022(4):2629.

WU L, DONG G J, SHEN Y Z, et al. Prediction of yield strength of A356.2 aluminum alloy based on Brinell hardness [J]. Mold Technology, 2022(4):2629.

[8]陈博,宫静.响应面法优化304不锈钢激光切割工艺参数[J].模具技术,2021(5):5561.

CHEN B, GONG J. Optimization of 304 stainless steel laser cutting process parameters using response surface methodology [J]. Mold Technology, 2021(5):5561.

[9]李永平,康贺铭,李明凯,等.基于均方误差修正的渗碳12CrNi_3钢疲劳强度预测模型[J].材料科学与工艺,2023,31(2):6068.

LI Y P, KANG H M, LI M K, et al. A fatigue strength prediction model for carburized 12CrNi_3 steel based on mean square error correction [J]. Materials Science and Technology, 2023,31(2):6068.

[10]张涛,赵振华,杜文军,等.风扇/压气机叶片外物损伤验证方法及疲劳强度预测研究[J].推进技术,2023,44(2):246251.

ZHANG T, ZHAO Z H, DU W J, et al. Research on verification method and fatigue strength prediction of external damage to fan/compressor blades [J]Advancing Technology, 2023,44(2):246251.

[11]徐友坤,鲁连涛,曾东方,等.基于临界距离法的含表面缺陷车轴试样疲劳强度预测[J].机械强度,202 44(4):825830.

XU Y K, LU L T, ZENG D F, et al. Fatigue strength prediction of axle specimens with surface defects based on critical distance method [J]Mechanical Strength, 202 44(4):825830.

[12]张海潞,冯海全,王晓天,等.多级载荷耦合下的镍钛合金血管支架疲劳强度和寿命预测[J].工程力学,2023,40(6):236244.

ZHANG H L, FENG H Q, WANG X T, et al. Fatigue strength and life prediction of nickel titanium alloy vascular stent under multi-level load coupling [J]Engineering Mechanics, 2023,40(6):236244.

[13]邓海龙,刘兵,郭扬,等.基于内部失效机理预测评估渗碳CrNi齿轮钢的超高周疲劳强度[J].材料研究学报,2023,37(1):5564.

DENG H L, LIU B, GUO Y, et al. Prediction and evaluation of ultra-high cycle fatigue strength of carburized Cr Ni gear steel based on internal failure mechanism [J]Journal of Materials Research, 2023,37(1):5564.

[14]马双全,冯海全,陈彦龙,等.不同释放程度下下肢动脉支架的疲劳强度及寿命预测[J].精密成形工程,2023,15(2):2936.

MA S Q, FENG H Q, CHEN Y L, et al. Fatigue strength and life prediction of lower limb arterial stents under different release levels [J]Precision Forming Engineering, 2023,15(2):2936.

[15]陈雨,杨溥,孔建行,等.基于疲劳裂纹特征尺寸的TC4焊接接头疲劳强度预测模型[J].制造技术与机床,2024(6):141146.

CHEN Y, YANG P, KONG J X, et al. A fatigue strength prediction model for TC4 welded joints based on fatigue crack characteristic size [J]Manufacturing Technology and Machine Tools, 2024(6):141146.