基于机器学习的Inconel718孔增材制造工艺多目标优化

2024-01-14张晶晶卢慧李艳利翟媛媛

收稿日期:20240525

作者简介:张晶晶,讲师,主要从事增材制造、仿生结构设计方面的研究。

摘 要:对基于机器学习的增材制造工艺多目标优化进行了研究,提出了一种基于改进遗传算法的钻孔加工参数多目标优化模型,求解出最优钻孔参数,提高钻孔加工的质量和效率,继而实现增材零件尺寸精度和加工质量的提升,使零件达到使用标准。首先对钻孔加工参数多目标优化模型进行构建,然后采用改进后的遗传算法对其进行求解,最后对求解结果进行实验测试。测试结果表明:改进后的遗传算法求解获取的最优加工参数组合所得实际测试结果的孔尺寸平均误差仅为3.3%,孔表面粗糙度误差仅为7.1%,能够达到提高增材零件尺寸精度和加工质量的目的,使其达到使用标准,推动了增材制造工艺在工业领域的应用与推广。

关键词:机器学习;增材制造工艺;钻孔加工;遗传算法

中图分类号:TP391

文献标志码:A

Multi objective optimization of Inconel718 hole additive

manufacturing process based on machine learning

ZHANG Jingjing, LU Hui, LI Yanli*, ZHAI Yuanyuan

(Shaanxi Fashion Engineering University, Xian 712046, Shaanxi, China)

Abstract: This article studies the multi-objective optimization of additive manufacturing processes based on machine learning, and proposes a multi-objective optimization model for drilling machining parameters based on improved genetic algorithm. The optimal drilling parameters are solved to improve the quality and efficiency of drilling machining, thereby achieving the improvement of dimensional accuracy and machining quality of additive parts and achieving the use standards of the parts. Firstly, a multi-objective optimization model for drilling machining parameters is constructed, and then an improved genetic algorithm is used to solve it. Finally, the solution results are experimentally tested. The test results show that the optimal machining parameter combination obtained by the improved genetic algorithm in actual experiments has an average error of only 3.3% in hole size and 7.1% in hole surface roughness compared to the actual test results. This can achieve the goal of improving the dimensional accuracy and machining quality of additive parts, making them meet the usage standards, and promoting the application and promotion of additive manufacturing technology in the industrial field.

Key words: machine learning; additive manufacturing process; drilling processing; genetic algorithm

0 引 言

随着工业技术的快速发展,工业领域中各种金属工件的制造难度不断增加,且使用标准不断提高,为零件生产相关行业带来了许多难题。因此,先进的增材制造工艺技术问世,受到了许多学者的关注。董嫔等[1]借助金属增材制造工艺对农业机械零部件进行个性化定制,证明了金属增材制造工艺有助于提高农业机械的性能,降低生产成本,提高农业机械生产效率。杨年浩等[2]开发了一套适用于大型冲击式转轮制造的增材制造工艺并成功应用于冲击式转轮制造,提高了外部水斗的材料利用率和焊接质量。赵志杰等[3]调查显示,基于增材制造技术的医用有机硅材料已经成功应用于骨科学、口腔医学、整形外科等多种医学领域。综上可知,随着对增材制造工艺的不断研究,该技术已经在各个领域得到了广泛应用。但根据相关参考文献可知,目前采用增材制造工艺生产工业金属工件,存在成型零件的尺寸精度和质量难以达到使用标准的问题[46]。因此,本文以Inconel718增材成型零件为例,提出一种基于改进遗传算法的钻孔加工参数多目标优化模型,求解出最优钻孔参数,提高钻孔加工的质量和效率,继而实现增材成型零件尺寸精度和加工质量的提升,使零件达到使用标准,为了进一步推动增材制造工艺在各个工业领域的应用,提高工业金属工件生产效率提供参考。

1 问题描述

采用增材制造工艺及技术对工业金属零件进行制造的基本原理,是通过多层二维平面累积叠加来实现三维零件成型,突破了传统金属零件制造技术受模型、铸造、和锻造等大型设备限制的局限性,具有制造周期短、可以直接成型、材料利用率高等优点[7]。但金属增材的热源输入通常采用激光束,导致加工过程长期处于一种十分不稳定的状态,继而使成型零件的尺寸精度和质量难以达到使用标准。同时,对复杂金属零件的加工通常会包含钻孔加工,在钻孔加工过程中会出现排屑、散热困难等问题,导致孔内表面过于粗糙、尺寸精度不达标,进而影响整个金属零件的质量和尺寸精度。上述问题严重限制了增材制造工艺在工业金属零件制造领域的应用和发展[89]。

本文对增材制造工艺的钻孔加工过程进行研究,以钻孔加工质量和钻孔效率作为优化目标,利用改进遗传算法构建多目标优化模型,求解出最优钻孔参数,提高钻孔加工的质量和效率,实现增材零件尺寸精度和加工质量的提升。

2 基于改进遗传算法的多目标优化

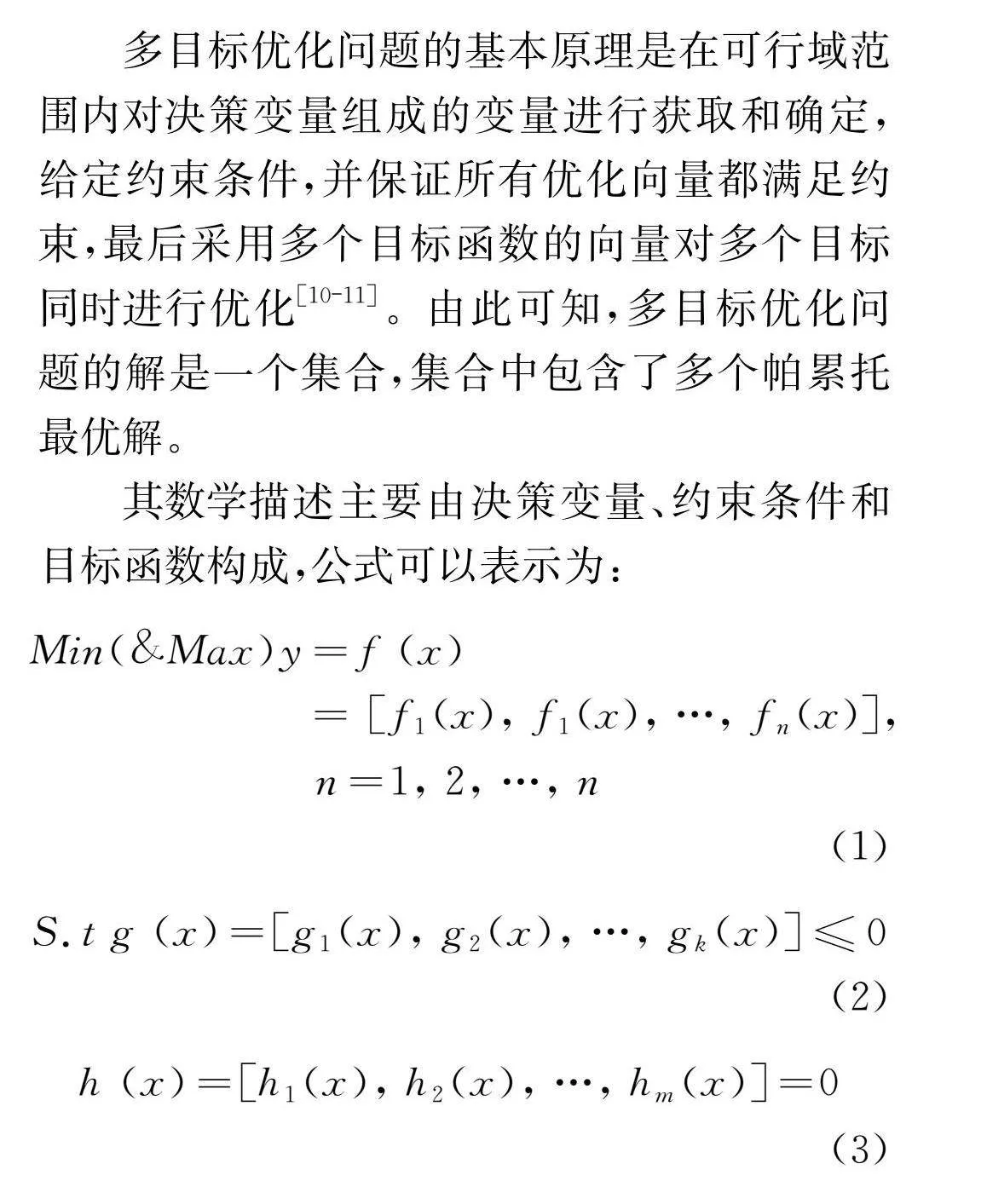

多目标优化问题的基本原理是在可行域范围内对决策变量组成的变量进行获取和确定,给定约束条件,并保证所有优化向量都满足约束,最后采用多个目标函数的向量对多个目标同时进行优化[1011]。由此可知,多目标优化问题的解是一个集合,集合中包含了多个帕累托最优解。

其数学描述主要由决策变量、约束条件和目标函数构成,公式可以表示为:

Min(amp;Max)y=f (x)

=[f 1(x), f 1(x), …, f n (x)],

n= """…, n (1)

S.t g (x)=[g 1(x), g 2(x), …, g k (x)]≤0 (2)

h (x)=[h 1(x), h 2(x), …, h m (x)]=0 (3)

x=x ""x ""…, x d, …, x D (4)

x d_min≤x d≤x d_max(d= "…,D) (5)

其中,D、 N分别代表空间维度和需要优化的目标数量;x d_min代表约束向量的搜索上限;g (x)与h (x)代表不同的约束条件;x d_max代表约束向量的搜索下限。

2.1 多目标优化模型构建

工业领域中,复杂金属零件难以加工,因此,选择合适的加工参数是提高增材零件加工质量和效果的重要方法。

在钻孔加工过程中,钻削轴向力在特定范围内越低,表明加工效率越高;孔内表面粗糙度越低,表明加工质量越高。而对钻削轴向力和孔内表面粗糙度影响最大的加工参数为进给量、主轴转速、钻头角度。本文将以上3个加工参数作为优化参数,并以最小孔内表面粗糙度和最大加工效率作为优化算法,构建多目标优化模型,获取最优钻孔参数,继而使增材零件的尺寸精度和加工质量达到使用标准。

2.1.1 优化变量选择

变量的矢量A定义为:

A=(v, f, φ)T (6)

式中,v代表主轴转速;φ代表钻头顶角;f代表进给量。

2.1.2 目标函数

参考文献[12]中钻孔加工正交实验数据将钻孔加工质量优化目标函数定义为:

F Z=133.567n-0.2577f0.47622φ0.7571

(7)

R a=1.5195n-0.2439f0.31362φ0.5280

(8)

式中,F Z代表钻削轴向力加工参数;R a代表孔内表面粗糙度加工参数。

根据上式可知,钻削轴向力越小,钻孔加工性能越优秀,经过钻孔加工后的孔内表面粗糙度越低,加工后的增材零件的表面质量越好,因此,取上述两式的极小值,更新计算公式为:

F Z=133.567n-0.2577f0.47622φ0.7571

=f 1(x) (9)

R a=1.5195n-0.2439f0.31362φ0.5280

=f 2(x) (10)

钻孔加工效率Q主要受金属材料最大去除率的影响,因此优化目标取极大值,其计算公式可以表示为:

Q=fπd2n4=f 3(x) (11)

综合公式(6)~(13),本文多目标优化模型的目标函数公式可以表示为:

f (x)=(f 1(x),f 2(x),-f 3(x))T (12)

2.1.3 约束条件

在钻孔加工过程中,钻削轴向力和孔内表面粗糙度需要在特定范围内才能实现参数越低,加工效率、质量更好的目的,因此,本文在对目标函数进行确定后,还需对进给量、主轴转速、钻头角度的范围进行约束,让最终的多目标优化模型给出的优化结果与实际加工结果更加符合。

(1) 进给量

根据增材制造工艺对复杂金属零件进行钻孔加工的特点,进给量的约束条件可以表示为:

g 1(x)=x 2-f max≤0

(13)

g 2(x)=f min-x 2≤0

(14)

其中,f代表进给量。

(2) 主轴转速

根据增材制造工艺对复杂金属零件进行钻孔加工的特点,主轴转速的约束条件可以表示为:

g 3(x)=x 1-n max≤0

(15)

g 4(x)=n min-x 1≤0

(16)

其中,n代表主轴转速。

(3) 钻头顶角

根据增材制造工艺对复杂金属零件进行钻孔加工的特点,钻头顶角的约束条件可以表示为:

g 5(x)=x 3-2φ max≤0

(17)

g 6(x)=2φ min-x 3≤0

(18)

其中,2φ代表钻头顶角。

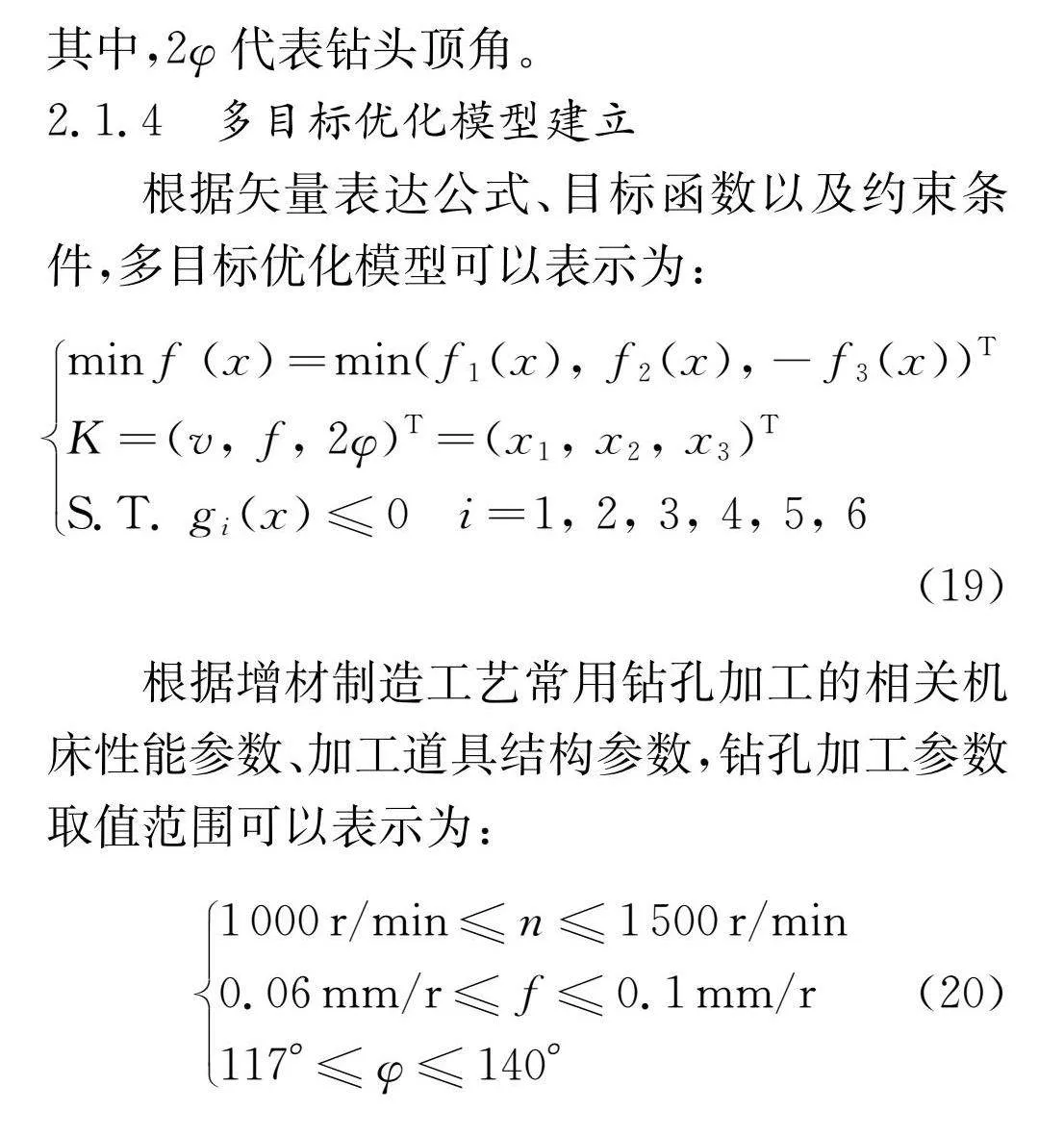

2.1.4 多目标优化模型建立

根据矢量表达公式、目标函数以及约束条件,多目标优化模型可以表示为:

minf (x)=min(f 1(x), f 2(x), -f 3(x))T

K=(v, f, 2φ)T=(x ""x ""x 3)T

S.T. g i (x)≤0 i= """3, 4, 5, 6 (19)

根据增材制造工艺常用钻孔加工的相关机床性能参数、加工道具结构参数,钻孔加工参数取值范围可以表示为:

1000r/min≤n≤1500r/min

0.06mm/r≤f≤0.1mm/r

117°≤φ≤140°

(20)

2.2 基于改进遗传算法的多目标优化求解

2.2.1 遗传算法

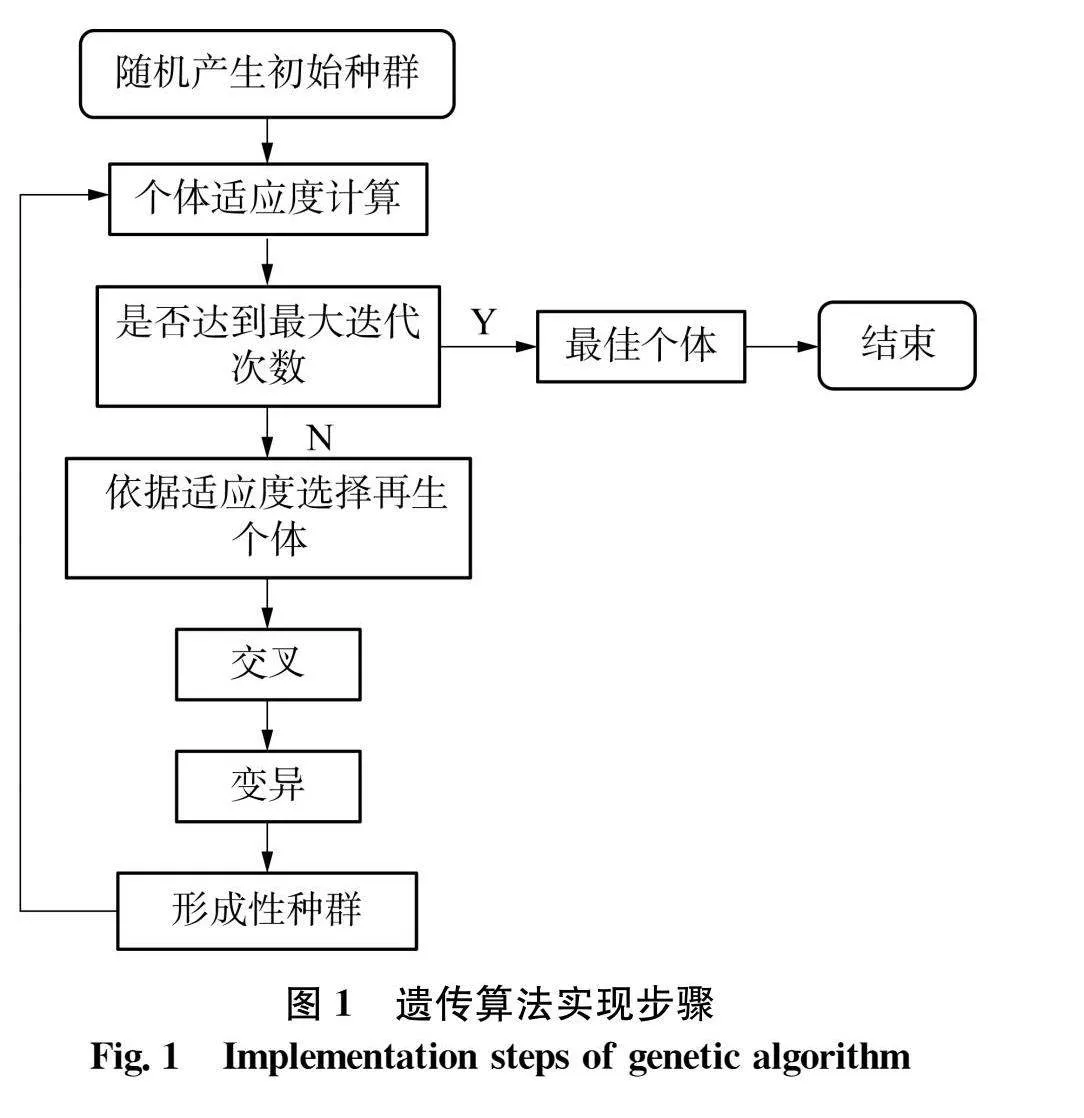

遗传算法在机器学习领域中常用于多目标优化问题的求解,具有步骤简单、容易实现、能够有效求解等优点。其基本原理是通过染色体编码、适应度计算、交叉操作、选择操作和变异操作寻找到最优解。其具体实现步骤如图1所示。

2.2.2 遗传算法的改进

传统遗传算法应用于多目标优化任务时容易陷入局部早熟,导致局部搜索能力差,对多目标优化模型求解能力较弱。针对这一问题,本文选择在遗传算法的基础上引入模拟退火算法,即在遗传操作过程中加入退火操作,使遗传算法跳出局部最优解,继而提高算法的局部和全局搜索能力[13]。

模拟退火算法是一种模拟金属材料高温退火过程的随机寻优算法,将其运用到多目标优

化问题中,可以通过随机张弛操作对特定温度下的平衡态进行搜索,在这个过程中有一定概率出现“爬山”或者“突跳性搜索”现象,继而使算法跳出局部最优解[14]。因此,本文以遗传算法为主框架,并在遗传算法产生新个体时,引入模拟退火操作对每个新个体进行退火操作,获取新一代种群,再对新种群进行遗传操作,直到迭代次数达到最大值,终止算法。具体实现步骤如图2所示。

由图2可知,本文对遗传算法进行改进后,其具体的实现步骤如下:

① 分别对遗传算法和模拟退火算法的初始参数进行设置;

② 随机生成初始种群;

③ 构建适应度函数;

④ 根据种群中每一个个体的适应度值,判断算法是否满足终止条件;若满足则进行下一步,反之终止算法;

⑤ 将遗传操作获得的新种群作为模拟退火算法的初始种群;

⑥ 执行模拟退火操作,取得最优解,并转回第④步;

重复④~⑥步,直到达到最大迭代次数,输出最优解,算法终止。

模拟退火算法在很大程度上解决了传统遗传算法容易陷入局部最优解的问题,使算法能够在最短的时间内对全局最优解进行精准搜索,显著提升了算法的收敛性和稳定性,适用于多目标优化问题的求解[15]。

2.2.3 多目标优化问题求解

在MATLAB软件中对本文改进后的遗传算法进行编写,并将其用于增材制造工艺多目标优化问题的求解,求解流程如图3所示。

3 实验测试

3.1 算法验证

3.1.1 实验环境和数据来源

实验环境:系统Win10,内核处理器i79700KF,训练框架Tensorflow,编程语言Python,显卡NVIDIA GeForce RTX 2060 SUPER,优化器Adam。

参数设置:本文的钻孔加工参数取值范围为公式(20);遗传算法参数设置为初始种群大小500,交叉与变异概率分别为0.8和0. 迭代次数最大值为500;模拟退火算法参数设置为初始温度100,终止温度50,冷却系数0.95。

3.1.2 算法验证与结果分析

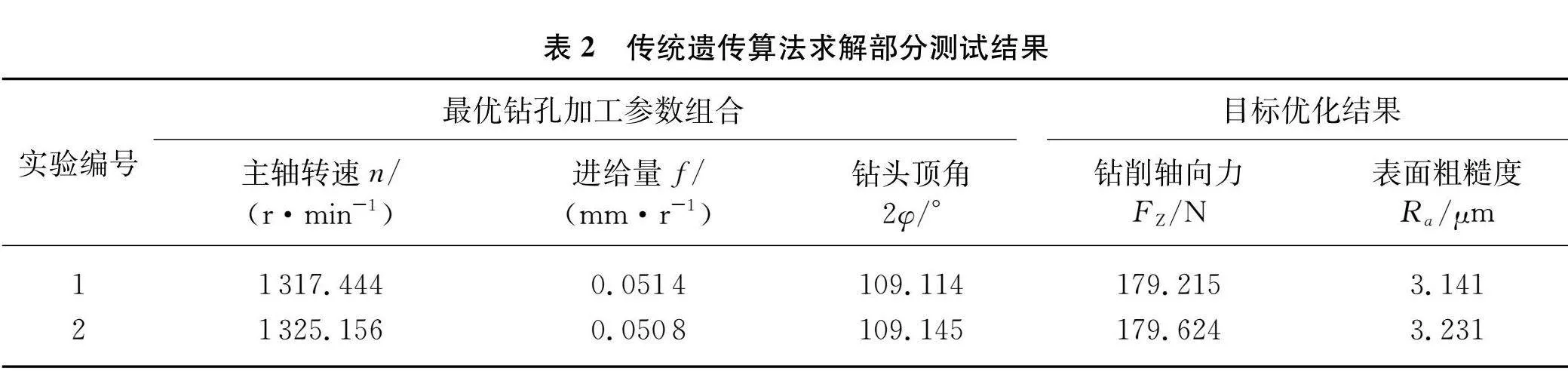

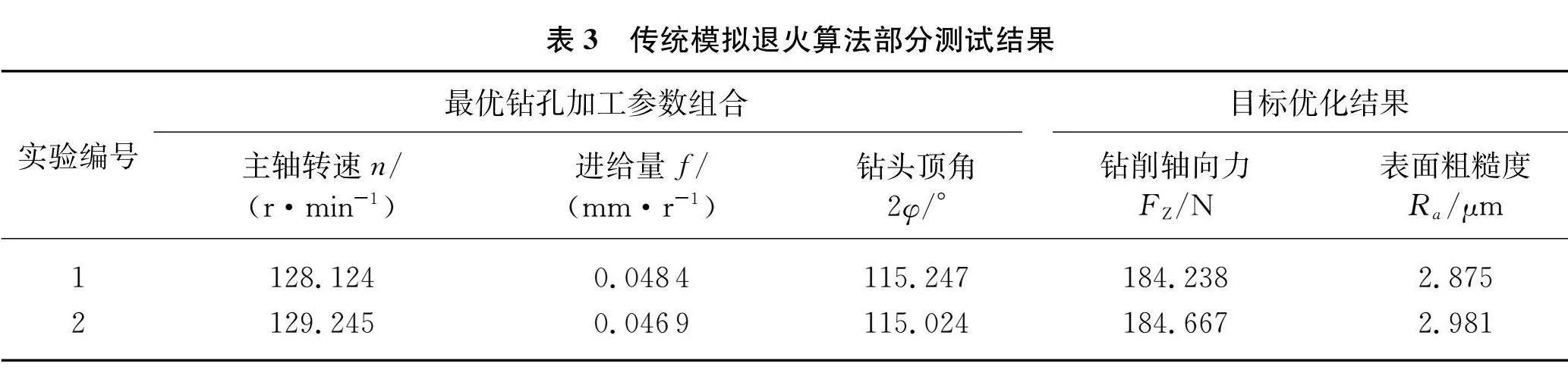

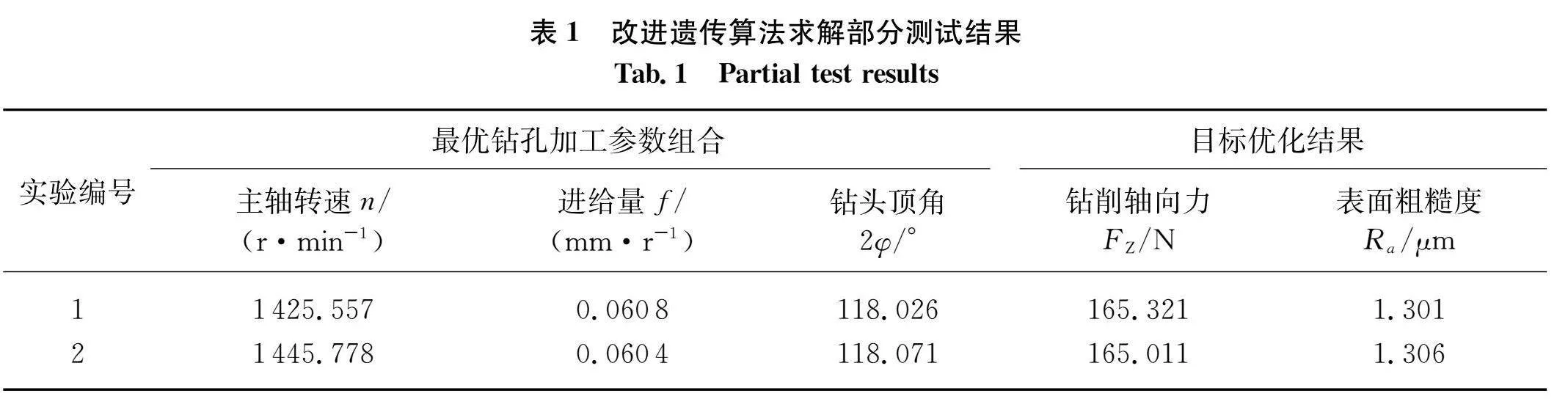

本次实验在MATLAB仿真软件上,对钻孔加工参数多目标优化模型进行编程,以传统遗传算法的多目标优化问题求解方法和以传统模拟退火算法的多目标优化问题求解方法作为实验对照组,与本文改进遗传算法同时对钻孔加工参数多目标优化模型进行求解,获取优化后的钻孔加工参数组合与优化后的钻削轴向力和表面粗糙度,共进行30次测试,部分测试结果如表1~3所示。

分析表1~3可知,三种算法都可以对钻孔加工参数多目标优化模型进行求解,但经过本文改进后的遗传算法对加工参数组合进行优化后,优化目标的钻削轴向力和表面粗糙度都是最低的。其中,钻削轴向力最低表明加工效率更高,表面粗糙度最低表明增材成型件质量最高。由此可知,本文设计的基于改进遗传算法的多目标优化问题求解具有可行性和有效性。

3.2 实验测试结果与分析

3.2.1 实验环境

实验用增材成型试件Inconel718,厚度为4mm;钻孔加工所用钻头采用南宫华飞生产的YG硬质合金钻头,尺寸为10mm×2.0mm×50mm×145°;采用DMU50机床;Kistler-9257B三向测力仪;DynoWare软件;西门子840D数控系统。

3.2.2 实验结果分析

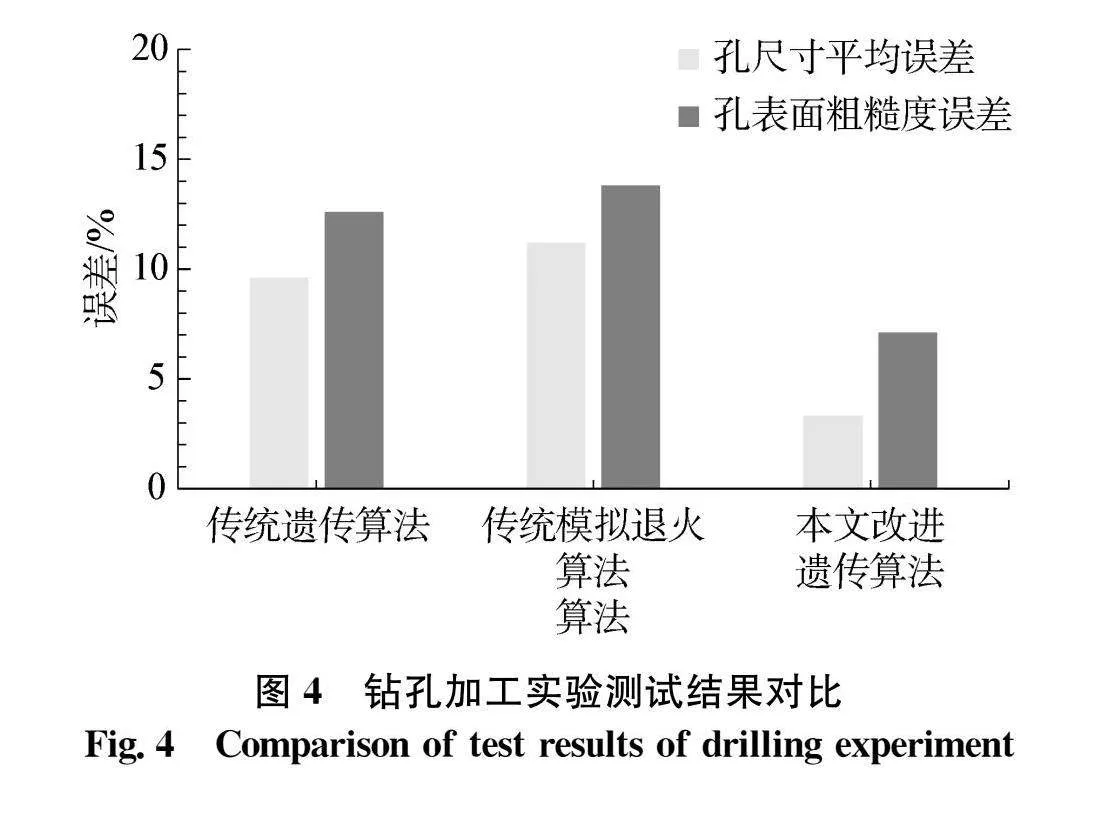

本节在实际钻孔加工实验中,对上述三种算法求解获取的最优钻孔加工参数组合进行验证,验证方法为:每一种算法抽取3组最优参数组合对增材成形试件进行加工,并通过超景深显微镜对加工后孔的尺寸与表面粗糙度进行测量,对比实际数据与仿真优化结果数据之间的误差,每种算法进行3次测试计算平均误差,对比3种算法的平均误差值。测试结果如图4所示。

分析图4可知,将传统遗传算法对多目标优化模型求解获取的最优钻孔加工参数应用到实际增材制造工艺的钻孔加工中,实际孔尺寸与优化结果之间的平均误差为9.6%,实际孔表面粗糙度和优化结果之间的平均误差为12.6%;传统模拟退火算法的孔尺寸平均误差为11.2%,孔表面粗糙度误差为13.8%;而经过本文改进后的遗传算法求解获取的钻孔加工最优参数组合,与实际测试结果的孔尺寸平均误差仅为3.3%,孔表面粗糙度误差仅为7.1%。综上可知,将本文改进后的遗传算法应用于钻孔加工参数多目标优化模型求解,获取的最佳钻孔加工参数组合,能够在保证加工效率的情况下,提高钻孔加工的尺寸精度,降低孔表面粗糙度,提高增材成型试件的质量。

4 结 论

本文对基于机器学习的增材制造工艺进行研究,旨在提高钻孔加工效率和加工质量。实验结果表明,经过本文改进的遗传算法可以用于钻孔加工参数多目标优化模型的求解,且求解获取的最优加工参数组合在实际实验中,与实际测试结果的孔尺寸平均误差仅为3.3%,孔表面粗糙度误差仅为7.1%。后续可以进一步对更多的加工参数进行优化,为推动增材制造工艺的应用与发展提供参考。

参考文献:

[1]董嫔,刚润振.金属增材制造技术在农业机械领域的应用与发展[J].南方农机,2024,55(10):3335.

DONG P, GANG R Z. Application and development of metal additive manufacturing technology in agricultural machinery [J]. Southern Agricultural Machinery, 2024,55(10):3335.

[2]杨年浩,金宝,李海军,等.大型冲击式转轮机器人电弧增材制造技术应用研究[J].电焊机,2024,54(4):2328.

YANG N H, JIN B, LI H J, et al. Application research of arc additive manufacturing technology for large impact runner robot [J]. Electric Welding Machine, 2024,54(4):2328.

[3]赵志杰,王策,刘士源,等.基于增材制造技术的医用有机硅材料研究进展[J].有机硅材料,2024,38(2):6268.

ZHAO Z J, WANG C, LIU S Y, et al. Research progress of medical organosilicon materials based on additive manufacturing technology [J]. Journal of Organosilicon Materials, 2024,38(2):6268.

[4]梁佰战,赵岳,刘影,等.汽车零件用16MnCrS5低碳钢的开发[J].甘肃冶金,2024,46(2):115118.

LIANG B Z, ZHAO Y, LIU Y, et al. Development of 16MnCrS5 mild steel for automobile parts [J]. Gansu Metallurgy, 2024,46(2):115118.

[5]万志远,陈银平.金属增材制造技术的研究概况[J].模具技术,2020(1):5963.

WAN Z Y, CHEN Y P. Research overview of metal additive manufacturing technology [J]. Die and Mold Technology, 2020(1):5963.

[6]邓朝晖,李重阳,葛吉民,等.典型零件磨削加工工艺智能决策系统[J].机械工程学报,2023,59(12):126138.

DENG Z H, LI C Y, GE J M, et al. Intelligent decision system for grinding process of typical parts [J]. Chinese Journal of Mechanical Engineering, 2023,59(12):126138.

[7]蒋玉平,杨岩,周晓伟.GH4065A高温合金整体叶盘绕圈层铣工艺研究[J].模具技术,2023(5):2026.

JIANG Y P, YANG Y, ZHOU X W. Research on milling process of integral leaf coil in GH4065A superalloy [J]. Die amp; Mould Technology, 2023(5):2026.

[8]王艳萍.机械加工工艺对金属零件制造精度的影响[J].中国金属通报,2023(3):9799.

WANG Y P. Effect of machining technology on manufacturing accuracy of metal parts [J]. China Metal Bulletin, 2023(3):9799.

[9]张文瑞,金成哲,战勇.装夹方式对铣削薄壁件加工变形的影响分析[J].沈阳理工大学学报,202 41(6):8085,91.

ZHANG W R, JIN C Z, ZHAN Y. Analysis of influence of clamping method on machining deformation of milled thin-wall parts [J]. Journal of Shenyang University of Technology, 202 41(6):8085,91.

[10]王耀臣,王锡,刘琦,等.基于改进白鲸算法的太阳能与生物质互补CCHP系统多目标优化研究[J].动力工程学报,2024,44(5):735744.

WANG Y C, WANG X, LIU Q, et al. Multi-objective optimization of solar and biomass complementary CCHP system based on improved beluga whale algorithm [J]. Chinese Journal of Power Engineering, 2024,44(5):735744.

[11]李海莲,司金忠,贾卫东,等.基于三级养护标准的沥青路面预养护方案多目标加权灰靶决策[J].北京工业大学学报,2024,50(5):591599.

LI H L, SI J Z, JIA W D, et al. Multi-objective weighted grey target decision of asphalt pavement pre-maintenance scheme based on three-level maintenance criteria [J]. Journal of Beijing University of Technology, 2024,50(5):591599.

[12]杨思瑞.Inconel718激光增材成形件钻孔加工研究及参数优化[D].西安:陕西理工大学,2023.

YANG S R. Research on drilling and parameter optimization of Inconel718 laser additive forming parts [D]. Xian: Shaanxi University of Technology, 2023.

[13]吴镛,陈丰,曹波,等.改进遗传算法优化的温室移动机器人单目相机标定[J].安徽科技学院学报,2024,38(3):7886.

WU Y, CHEN F, CAO B, et al. Single-lens camera calibration of greenhouse mobile robot optimized by improved genetic algorithm [J]. Journal of Anhui University of Science and Technology, 2024,38(3):7886.

[14]侯云飞,刘艳娟.基于改进免疫遗传算法的建设项目应急预案优化[J].武汉理工大学学报(信息与管理工程版),2024,46(2):175181.

HOU Y F, LIU Y J. Optimization of construction project emergency plan based on improved immune genetic algorithm [J]. Journal of Wuhan University of Technology (Information and Management Engineering), 2024,46(2):175181.

[15]黄智,闵杰,陈贵科,等.基于改进模拟退火算法的工业机器人绝对定位精度提高[J].天津大学学报(自然科学与工程技术版),2024,57(4):374381.

HUANG Z, MIN J, CHEN G K, et al. Improvement of absolute positioning accuracy of industrial robot based on improved simulated annealing algorithm [J]. Journal of Tianjin University (Natural Science and Engineering Technology), 2024,57(4):374381.