汽车后风挡下横梁热冲压工艺的二次成型研究

2024-01-14同晶

收稿日期:20240604

基金项目:渭南职业技术学院校级科研课题(编号:WZYZ201710)。

作者简介:同晶,讲师,主要从事冲压工艺方面的研究。

摘 要:为提升汽车后风挡下横梁热冲压工艺的二次成型效果,提出一种基于带精英策略的快速非支配排序遗传算法(NSGAII)优化梯度提升回归树(GBDT)的汽车后风挡下横梁热冲压工艺的二次成型方法。首先,采用拉丁超立方抽样技术对汽车后风挡横梁热冲压工艺参数进行区间划分;然后通过GBDT算法建立数学代理模型;最后以成型件最大增厚率和最大薄减率为优化目标,通过NSGAII多目标优化算法对二次成型的工艺参数进行优化。实验结果表明,GBDT模型的最大增厚率和最大减薄率的决定系数R2分别为0.9573和0.971 均方误差分别为0.0019和0.0034。由此说明,该模型的收敛速度较快,收敛精度高。测试发现,采用NSGAII多目标优化算法预测输出的最大增厚率和最大减薄率分别取值为3.5%和6.41%,与真实值十分接近。综合分析可知,提出的方法能够实现热冲压工艺的二次成型优化,提升了二次成型效果,具有实际应用意义。

关键词:汽车后风挡;热冲压工艺;二次成型;梯度提升回归树(GBDT);非支配排序遗传算法(NSGAII)

中图分类号:TP392

文献标志码:A

Study on secondary forming of rear windshield crossbeam

TONG Jing

(Weinan Vocational and Technical College, Weinan 714000, Shaanxi, China)

Abstract: In order to improve the secondary forming effect of the thermal stamping process of the rear windshield beam under the vehicle, a secondary forming method for the thermal stamping process of the rear windshield beam with the rapid nondominated sorting genetic algorithm II (NSGAII) optimal gradient boosting decision tree (GBDT) is proposed. Firstly, the latin hypercube sampling technique is used to divide the process parameters of the rear windshield beam; then the mathematical proxy model is established through the GBDT algorithm; finally, the maximum thickening rate and the NSGAII multi-objective optimization algorithm. The experimental results show that the determination coefficient R2 of the maximum thickening rate and the maximum thinning rate of the GBDT model is 0.9573 and 0.971 "with a mean square error of 0.0019 and 0.0034, respectively. This shows that the model has a faster convergence rate and a high convergence accuracy. The test found that the maximum thickening rate and maximum thinning rate of the NSGAII multi-objective optimization algorithm were 3.5% and 6.41%, respectively, which were very close to the true value. Comprehensive analysis shows that the proposed method can realize the secondary forming optimization of hot stamping process, improve the secondary forming effect, has practical application significance.

Key words: automotive rear windshield; hot stamping process; secondary forming; gradient boosting decisisn tree (GBDT); nsndominated sorting genetic al gorithmⅡ(NSGAⅡ)

0 引 言

近年来,随着我国经济水平的不断提升,我国汽车行业也迎来了新的发展,汽车销量突飞猛进。随着国家对绿色发展、节能环保的倡导,汽车行业的汽车轻量化逐渐成为当前的关键问题。汽车重量过大会导致其燃油经济性和行驶性能降低,从而增加了环境污染情况。因此,对汽车进行轻量化处理是实现节能减排的重要途径。而汽车轻量化应在保证汽车整体强度和安全性能不变的情况下,对汽车质量进行降低。针对此问题,汽车行业提出了采用性能优越的铝合金、碳纤维复合材料等轻质材料进行汽车轻量化制造。同时,通过具备高效性和精密性的成型工艺,即热冲压技术进行汽车轻量化制造。刘萌等[1]提出采用6016铝合金作为轻量化汽车材料,提出了基于遗传算法优化(BP)神经网络的工艺优化方法,并将此方法应用到汽车有限元模型中,通过其实现了汽车固溶成型工艺的数值模拟分析和优化。刘强等[2]提出了将Dynaform算法与非支配排序遗传算法(NSGAⅡ)优化径向基神经网络(RBF)相结合,通过融合算法实现了汽车部件的热冲压成型工艺参数多目标优化;陈勃含等[3]提出采用响应面分析法(RSM)优化汽车冲焊型液力变矩器叶片,通过摩擦系数和冲压速度等参数其实现了冲压工艺的形成分析和回弹抑制。以上研究通过对汽车进行数值仿真模型构建的方式,对汽车构造的工艺参数和冲压成型进行了分析,从而为汽车两车间板材热冲压成型提供了理论支撑和分析指导。结合以上研究经验,提出以6016铝合金为研究材料,以汽车后风挡下横梁为研究对象,对其热冲压工艺的二次成型进行深入探究和分析,采用机器学习模型与多目标优化算法相结合,通过该方法实现汽车横梁热冲压成型后工艺参数的多目标优化,提升二次成型精度和效率,为汽车轻量化智能制造提供有效的技术支撑。

1 梯度提升回归树预测模型

梯度提升回归树(GBDT)是集成学习中的经典机器学习算法,其广泛应用于分类、回归和排序任务中。GBRT算法的基础学习器为分类回归决策树(CART),每棵CART树均采用学习的方式对上一棵CART树的残差进行拟合处理,直至生成指定数量的CART树或误差低于设定阈值[4]。

CART算法采用梯度下降法对每棵树的参数进行调整,以不断地对当前训练集的训练误差进行降低。若要实现一个单变量损失函数 H (θ) 的优化,需在每次更新迭代中,使变量 θ 沿最小梯度方向进行累加,由此使得 H (θ) 逐渐取得局部最优。当 H (θ) 取得局部最优后,由此即可确定最优 θ。 其具体表达式为:

θ t=θ t-1-αθH (θ) (1)

式中: α 表示学习速率; θ 表示参数[5]。

将变量 θ 扩展至整个特征空间,即可采用梯度下降法对前 m 棵CART树的估计值进行计算:

f m (x)=f m-1(x)-α·h m (x) (2)

式中: f m (x) 和 f m-1(x) 分别表示前 m 棵和前 m-1 棵CART树的估计值; α 表示学习速率; h m (x) 表示损失函数。

GBDT算法中,影响其分类回归的性能参数主要包括学习率、基础模型、树的数量和树的深度。为实现后续汽车后风挡下横梁热冲压的二次成型工艺参数优化,提出以GBDT作为基础机器学习模型,通过其进行汽车二次成型数学模型构建,为后续多目标优化提供有效的数学模型。

2 基于NSGAII算法的多目标优化

2.1 多目标优化数学模型

在汽车后风挡下横梁热冲压工艺的二次成型工作中,其优化目标主要包括成型件最大增厚率和最大薄减率。采用单一的优化目标无法对其二次成形的多目标进行处理,因此,提出采用GBRT构建一个多目标优化模型。

GBRT多目标优化模型的最终目标为找到一组合理的解,使得这些解在不同目标函数间可实现最优平衡,因此需对存在互相影响的解进行处理。GBRT多目标优化数学模型主要包括优化参数、约束条件和目标函数三个部分,具体表达式为[6]:

minF i (X),i= "3,…, m;

X=[x ""x ""x 3, x 4,…,x n]T;

l b≤x j≤u b, j= "3,…, n;

F IEQ i(X)≤0;(i= "3,…,m);

F EQ i(X)=0;(i= "3,…, m) (3)

上式中: F i (X) 表示各个目标函数; X 表示 n 维向量输入参数; l b 和 u b 分别表示各个参数的下界和上界; F IEQ i(X),F EQ i(X) 分别表示各个不等式和等式的约束条件。

构建的GBRT多目标优化模型的优化变量为汽车后风挡下横梁热冲压成型的输入参数,即冲压速度、磨具间隙、摩擦系数和板材起始温度。因此,输入参数量取值为4。约束条件为每个需优化参数的上下限约束。目标函数为最小化汽车横梁在热冲压成型后的最大减薄率和最大增厚率[7]。

2.2 NSGAII算法

目前,较为常见的多目标优化算法为NSGAII算法、多目标粒子群算法(MOPSA)。这两种算法在焊接工艺、切削工艺和刀具路径等参数优化等工程领域得到广泛应用。其中,NSGAII算法是由NSGA算法优化得到,是一种基于生物遗传学的优化算法,其主要通过遗传算法对每个子目标函数进行优化求解。该算法中引入了精英策略、快速非支配排序算法和拥挤度距离计算等技术,相较于MOPSA算法,NSGAII算法的效率和性能更为优越。因此,选用NSGAII算法作为汽车后风挡下横梁热冲压成型的多目标优化算法。

NSGAII算法的优化流程如图1所示[8]。

由图1可知,NSGAII算法的多目标优化主要分为6步:

(1) 对输入种群进行初始化处理;

(2) 对种群进行非支配排序和拥挤度计算;

(3) 利用遗传算法进行选择、交叉和变异操作[9];

(4) 通过精英策略进行最优个体选择,以形成新的种群;

(5) 再次进行非支配排序、拥挤度计算;

(6) 合并种群并判断其是否满足算法终止条件。若满足,则可输出Pareto前沿并结束算法;反之则重新回到第(3)步进行遗传操作,直至取得最优结果[10]。

2.3 基于NSGAII算法的二次成型多目标优化

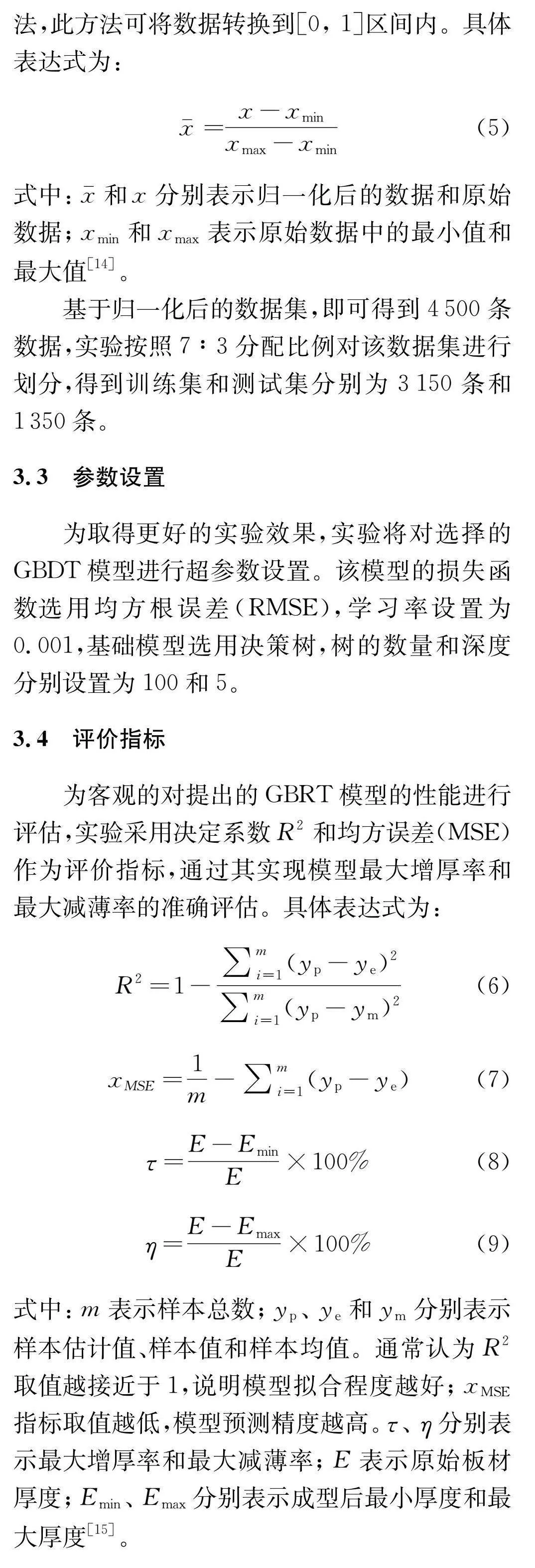

基于GBRT多目标优化模型确定的优化参数、约束条件和目标函数,采用基于NSGAII的多目标优化算法可得到所优化参数间不存在其他等式或不等式约束可表示为[11]:

minF (X)=[M×F GBRT (X);

N×F GBRT(X)];

(M=[ "0]; N=[0, 1])

X=[x ""x ""x 3, x 4]T;

50≤x 1≤500;

x 2∈1.05t, 1.10t, 1.15t, 1.20t;

(t=1.5mm);

480≤x 3≤570;

0.05≤x 4≤0.60; (4)

式中: F GBRT 表示6016铝合金增厚率减薄率的梯度提升树的代理模型[12]; x ""x ""x 3, x 4 均为优化参数,分别表示冲压速度、磨具间隙、板料起始温度和摩擦系数; F (X) 表示最大增厚率; M, N 均为输出矩阵; M×F GBRT(X), N×F GBRT(X) 分别为GBRT模型的最大增厚率输出和最大减薄率输出。

将NSGAII多目标优化算法输入到构建的GBRT多目标优化模型中,对汽车后风挡下横梁热冲压二次成型进行多目标优化,具体优化流程为:

(1) 对优化问题进行定义,即确定待优化参数、约束条件和目标函数[13];

(2) 对NSGAII算法变异率、交叉率等过程参数进行定义;

(3) 基于多目标优化结果,获得优化参数和对应迭代图。

3 实验结果与分析

3.1 实验环境

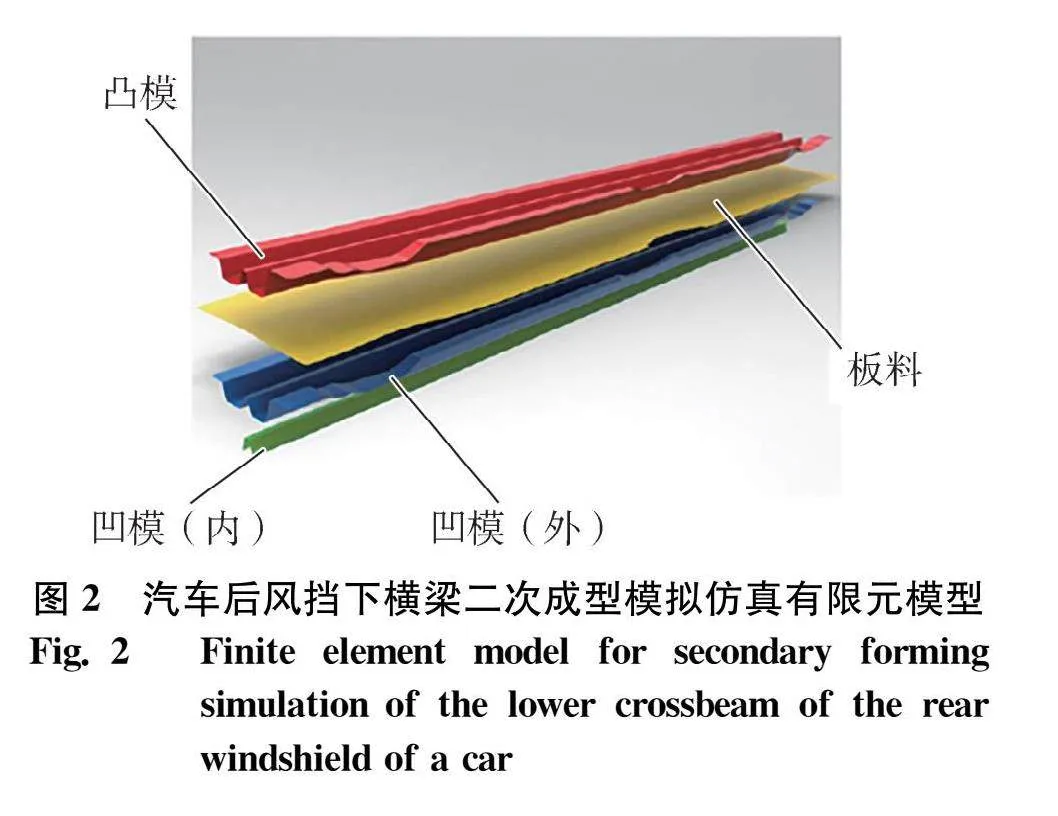

实验采用开源软件Python作为实验环境,通过基于NSGAII的Pymoo库对在GBRT模型中进行多目标优化求解,以计算出最低的最大减薄率和最大增厚率。同时,实验采用商业钣金成型有限元软件Pam-stamp构建汽车后风挡下横梁热冲压二次成型数值模拟仿真有限元模型,模型结构如图2所示。

3.2 实验数据

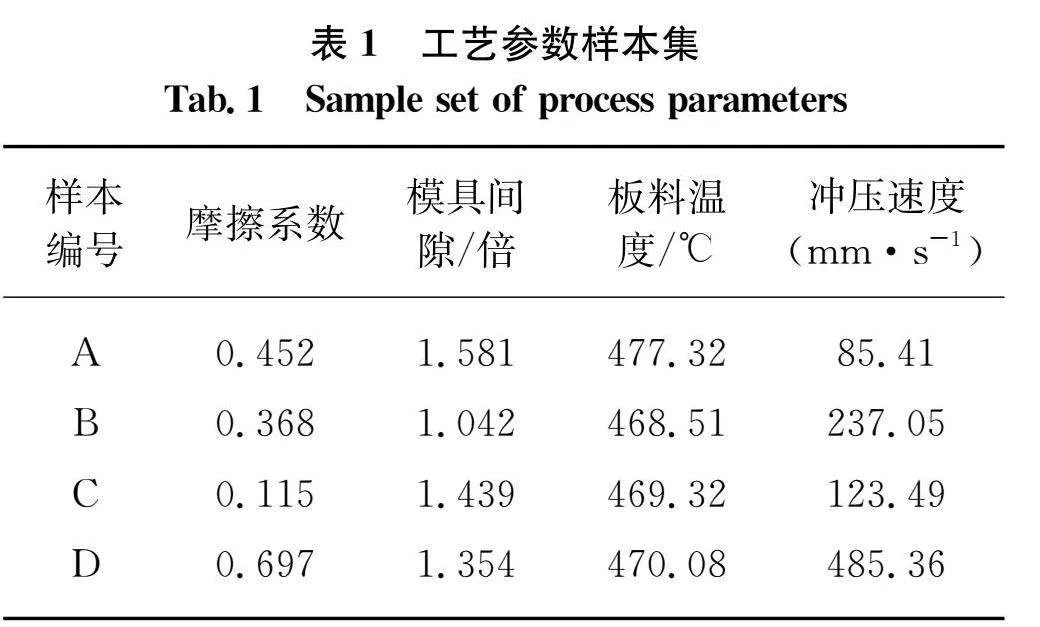

实验采用拉丁超立方抽样法(LHS)对某汽车制造厂提供的78620条数据集进行抽样。从该数据集中随机抽取4个样本,则可得到拉丁超方采样的工艺参数样本集如表1所示。其中,摩擦系数控制在0.11~0.73范围内,模具间隙为1.04~1.60倍板料厚度,板材起始温度设置为465~480℃,冲压速度在44~496mm/s。

由于采集的原始数据集中,数值间的差异较大,不利于后续模型训练和测试。因此,实验将对该数据集进行归一化处理,即将各个数据转换为无量纲数据,以加快模型收敛速度和训练速度。归一化方法采用最大最小标准化方法,此方法可将数据转换到[0, 1]区间内。具体表达式为:

x-=x-x minx max-x min (5)

式中: x- 和 x 分别表示归一化后的数据和原始数据; x min 和 x max 表示原始数据中的最小值和最大值[14]。

基于归一化后的数据集,即可得到4500条数据,实验按照7∶3分配比例对该数据集进行划分,得到训练集和测试集分别为3150条和1350条。

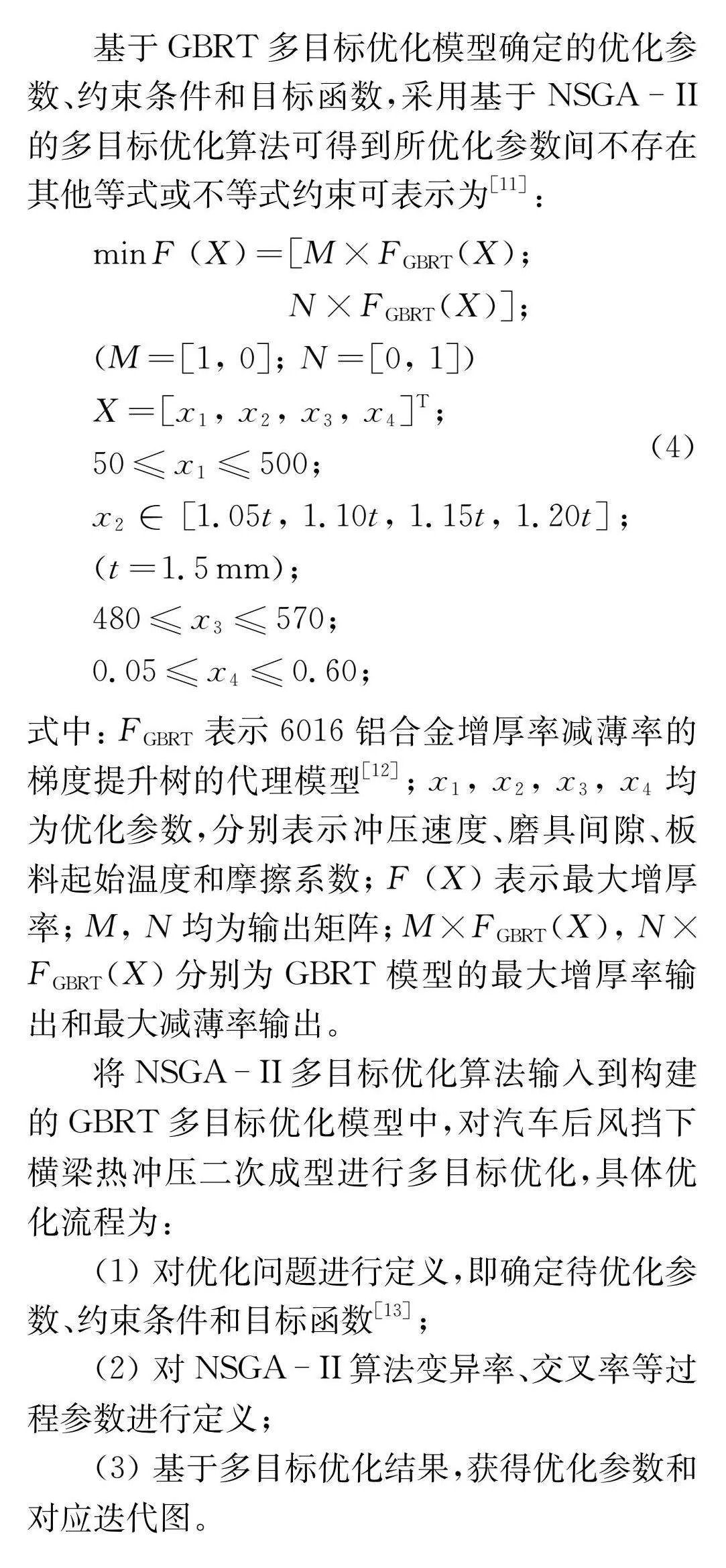

3.3 参数设置

为取得更好的实验效果,实验将对选择的GBDT模型进行超参数设置。该模型的损失函数选用均方根误差(RMSE),学习率设置为0.00 基础模型选用决策树,树的数量和深度分别设置为100和5。

3.4 评价指标

为客观的对提出的GBRT模型的性能进行评估,实验采用决定系数R2和均方误差(MSE)作为评价指标,通过其实现模型最大增厚率和最大减薄率的准确评估。具体表达式为:

R2=1-∑m i=1(y p-y e)2∑m i=1(y p-y m)2 (6)

x MSE=1m-∑m i=1(y p-y e) (7)

τ=E-E minE×100% (8)

η=E-E maxE×100% (9)

式中: m 表示样本总数; y p、 y e 和 y m 分别表示样本估计值、样本值和样本均值。通常认为 R2 取值越接近于 说明模型拟合程度越好; x MSE 指标取值越低,模型预测精度越高。 τ、 η 分别表示最大增厚率和最大减薄率; E 表示原始板材厚度; E min、 E max 分别表示成型后最小厚度和最大厚度[15]。

3.5 实验结果

3.5.1 多目标优化求解

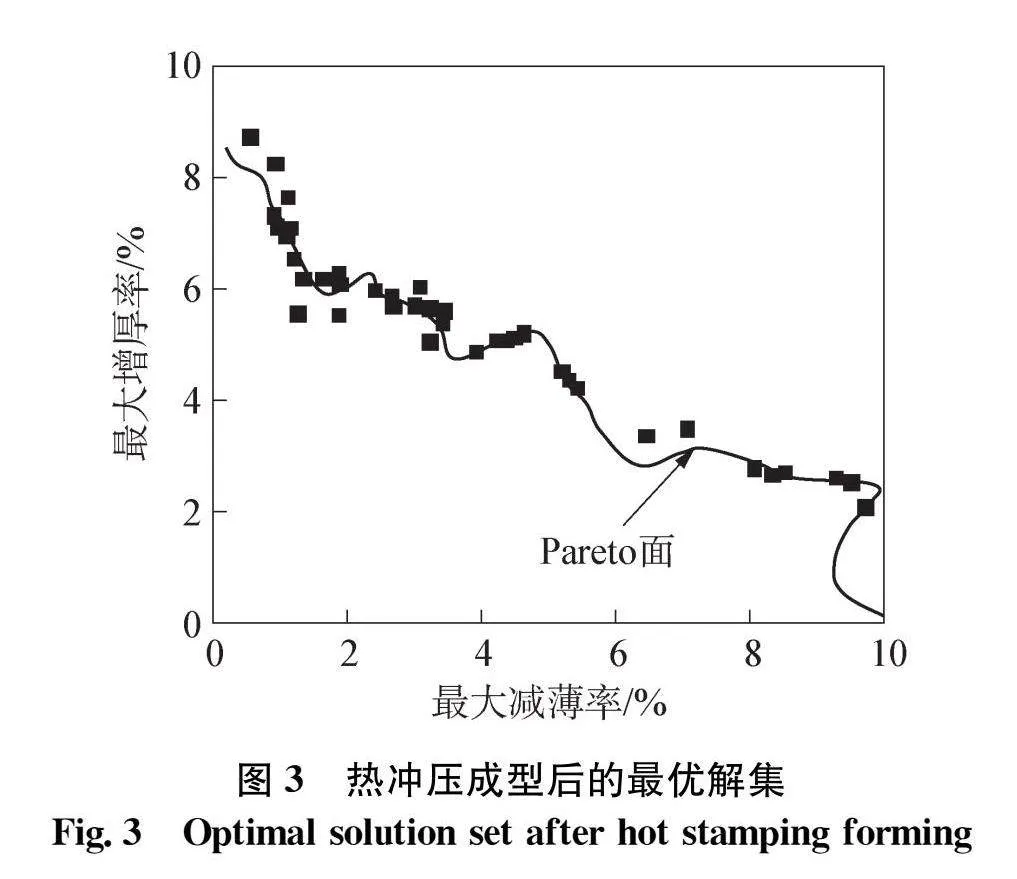

实验将提出的NSGAII多目标优化算法输入到构建的GBRT多目标优化模型中,对汽车后风挡下横梁热冲压二次成型进行多目标优化求解,由此得到迭代运算后的最优解数据集如图3所示。

由图3迭代运算结果可知,随着最大减薄率的增加,最大增厚率也随之降低,且得到的Pareto解集的最大增厚率和最大减薄率分别在6.8%和9.4%以下。说明采用提出的多目标优化方法能够提升模型收敛精度和速度,可实现多目标优化求解。

3.5.2 GNRT模型优化验证

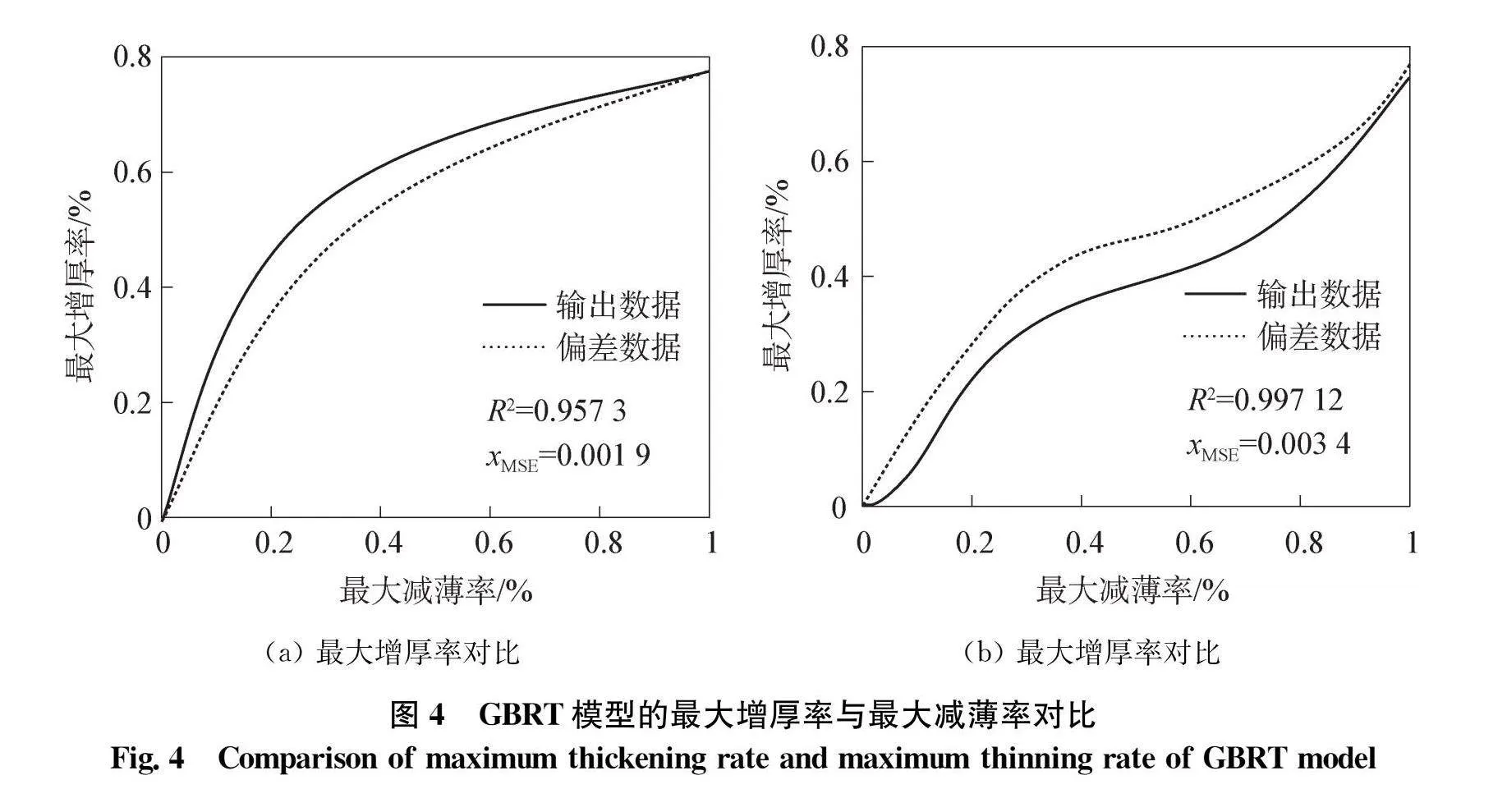

为验证GNRT模型的性能是否有效,实验将采用R2和MSE作为评价标准,将测试集输入至GBRT模型中进行最大减薄率和最大增厚率预测和计算,得到计算结果如图4所示。

由图4可知,GBRT模型在最大减薄率与最大增厚率的测试结果中,其决定系数R2分别取值为0.9573和0.971 均接近于1。MSE分别为0.0019和0.0034,均控制在合理范围内。由此说明,GBRT模型能够准确地对数据中的差异进行解释,将GBRT模型应用到最大减薄率和最大增厚率中进行预测建模具备有效性。为后续多目标优化提供了有效、可靠的模型基础。

3.5.3 优化结果验证

其中,摩擦系数控制在0.11~0.73范围内,

模具间隙为1.04~1.60倍板料厚度,板材起始温度设置为465~480℃,冲压速度在44~496mm/s。

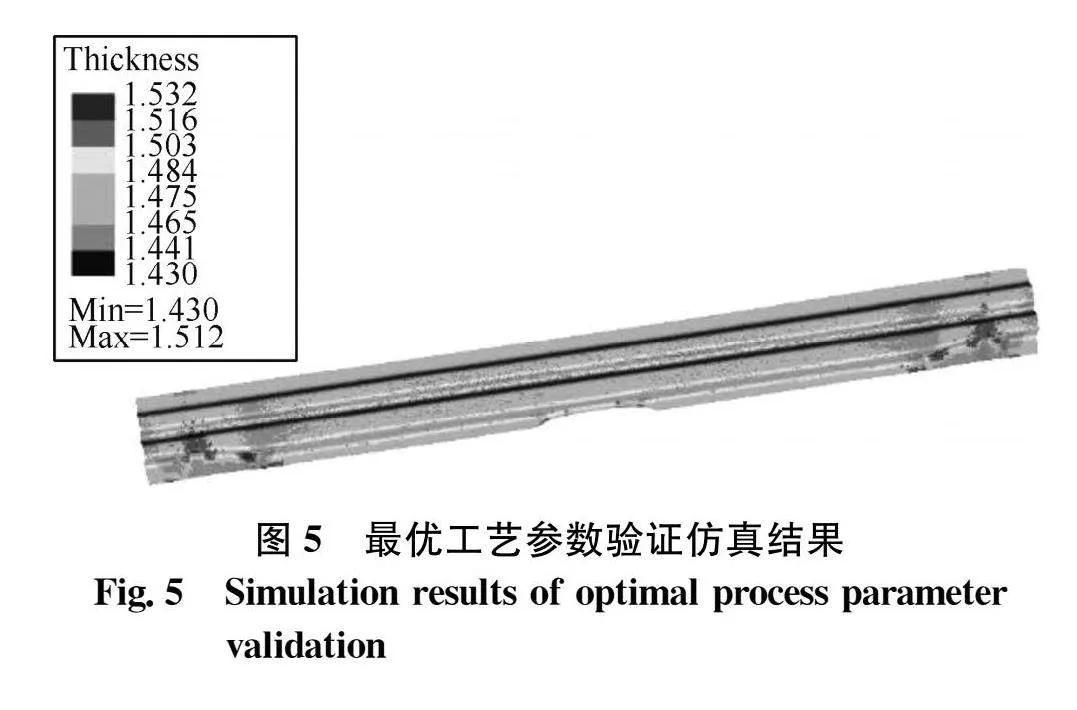

为验证提出的NSGAII多目标优化算法的优化效果,实验将基于GBRT代理模型,将NSGAII算法应用到该模型中对汽车后风挡下横梁热冲压的二次成型进行优化处理。其中,最优解热冲压成型参数的仿真工艺参数分别设置为:冲压速度设置443.28mm/s,模具间隙设置为1.23t,板材起始温度设置为470.19℃,摩擦系数设置为0.146。将确定的最优工艺参数输入至仿真软件中进行计算,可得到仿真结果,如图5所示。

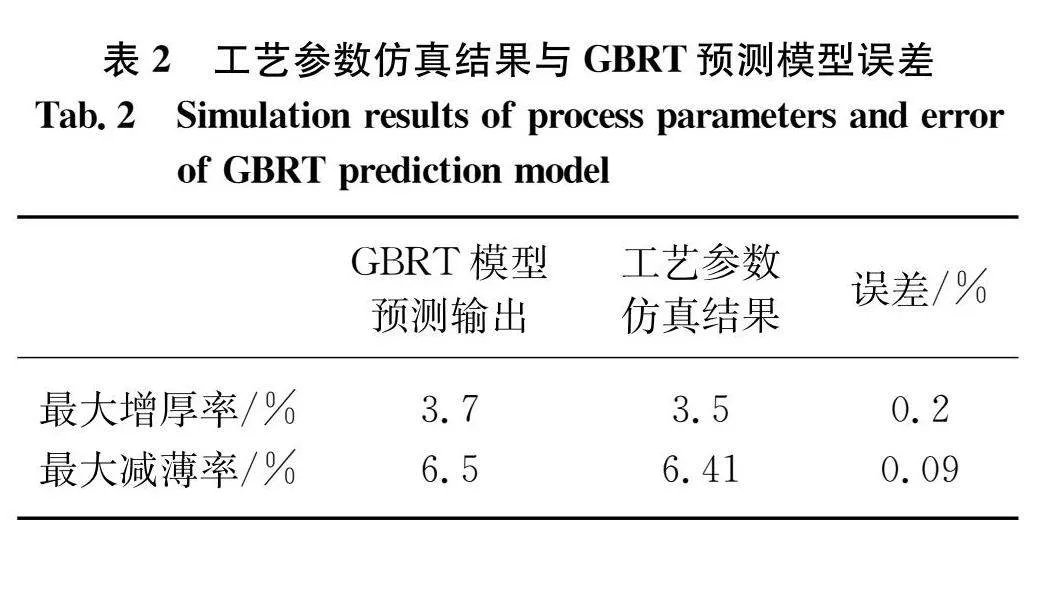

将GBRT模型预测结果与仿真结果进行对比分析后,可得到对比结果如表2所示。

由表1测试结果可知,GBRT模型预测输出的最大增厚率和最大减薄率分别为3.7%和6.5%,采用NSGAII多目标优化算法优化后的工艺参数仿真的最大增厚率和最大减薄率分比为3.5%和6.41%,两者间的预测误差分别为0.2%和0.09%。由此分析可知,采用NSGAII多目标优化算法优化后的工艺参数与GBRT模型的预测输出误差较小,两者间的误差均取得较低值,说明NSGAII多目标优化算法能够提升工艺参数优化效果。

3.5.4 有限元模型验证

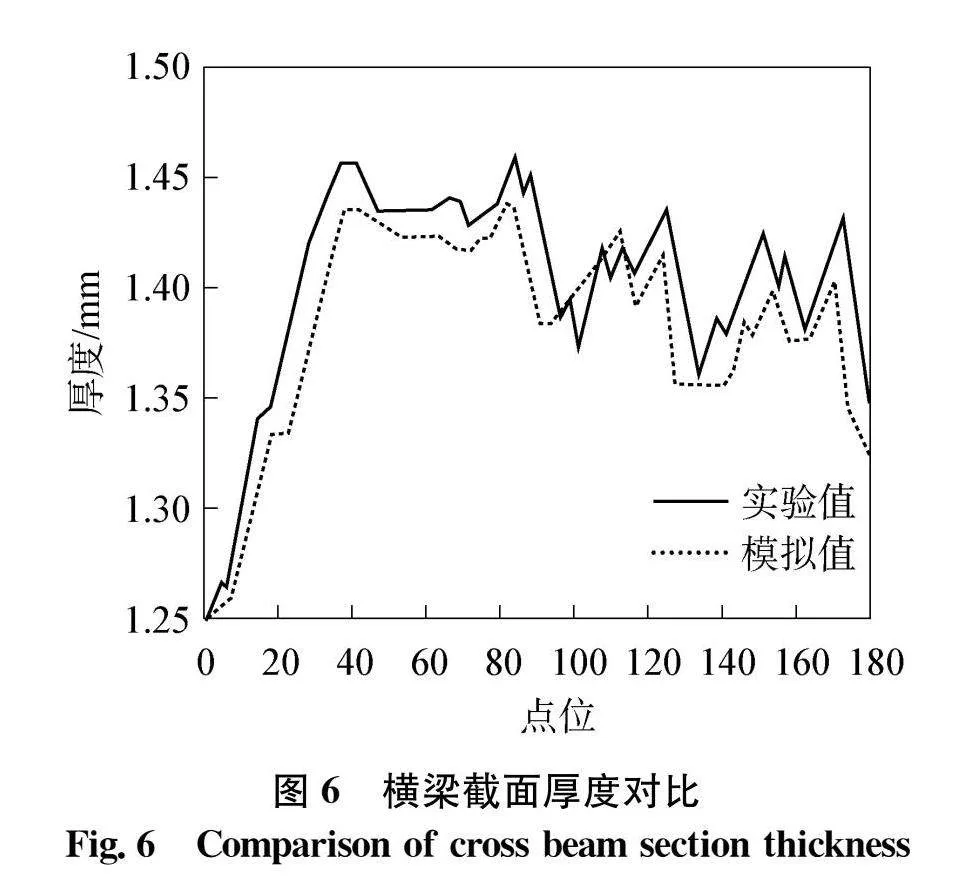

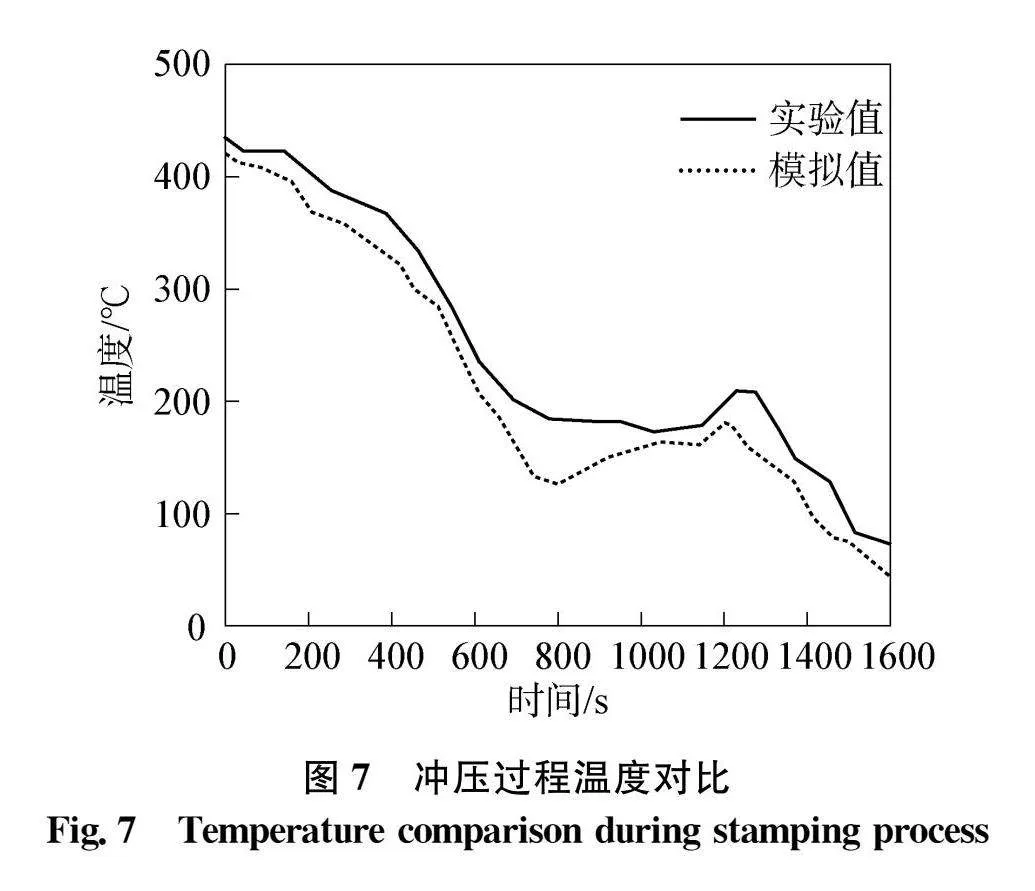

为验证基于NSGAIIGBRT优化算法对汽车后风挡下横梁热冲压二次成型效果,实验将该算法应用到有限元模型中进行热冲压工艺二次成型测试。选用1.4mm厚度的6016西南铝合金板材作为实验材料,通过RHW箱式电阻炉、Y27500T液压机和制冷循环机对6016铝合金板材进行加热、冲压和冷却操作。基于以上最优工艺参数设置,可得到汽车后风挡下横梁热冲压下的截面厚度和冲压过程温度对比,如图6和7所示。

由图7、 8可知,横梁截面厚度的实验值与模拟值基本一致,两者间的拟合度较高,模拟误差较小。冲压温度与模拟值基本拟合。由此证明,在厚度和温度分布中,提出的方法能够实现汽车后风挡下热冲压二次成型的有效优化和分析,也进一步验证了所构建的有限元模型具备可靠性。

4 结 语

综上所述,提出的基于NSGAIIGBRT优化算法具备可行性和有效性,此方法能够提升汽车后风挡下横梁热冲压二次成型的工艺参数最优求解和参数优化,很大程度上提升了热冲压二次成型的工艺效果。实验发现,采用GBRT模型能够实现最大减薄率和最大增厚率的有效建模,其决定系数和均方误差均可控制在合理范围内。说明采用GBRT模型能够实现汽车后风挡下横梁热冲压二次成型数学建模,为后续多目标优化提供了有效的数学模型支撑。NSGAII多目标优化算法能够实现汽车后风挡下横梁热冲压成型性能指标的多目标优化,可获得较优的成型性能工艺参数Pareto最优解集。由此证明,所提出的多目标优化方法能够满足汽车后风挡下横梁热冲压二次成型的工艺优化和智能制造需求,可为汽车行业的发展提供有效的技术支撑,具有实际应用价值和参考意义。

参考文献:

[1]刘萌,单忠德,李新亚,等.6016铝合金汽车典型结构件固溶成形工艺研究[J].中国机械工程,2020,31(22):26482654.

LIU M, SHAN Z D, LI X Y, et al. Research on the solid solution forming process of typical structural parts of aluminum alloy automobile in 2016 [J]. China Mechanical Engineering, 2020,31(22):26482654.

[2]刘强,俞国燕,梅端.基于Dynaform与RBFNSGAII算法的冲压成形工艺参数多目标优化[J].塑性工程学报,2020,27(3):1625.

LIU Q, YU G Y, MEI D. Multi objective optimization of stamping process parameters based on Dynaform and RBFNSGAII algorithm [J]. Journal of Plastic Engineering, 2020,27(3):1625.

[3]陈勃含,刘城,闫清东,等.RSM优化冲焊型液力变矩器叶片冲压工艺及回弹抑制[J].液压与气动,2023,47(11):8289.

CHEN B H, LIU C, YAN Q D, et al. RSM optimization of stamping process and rebound suppression for hydraulic torque converter blades [J]. Hydraulic and Pneumatic, 2023,47(11):8289.

[4]王璐,刘妍,李战江,等基于非参数K近邻秩相关的信用评价指标构建模型[J].内蒙古大学学报(自然科学版),202 52(6):570577.

WANG L, LIU Y, LI Z J, et al. Constructing a model for credit evaluation indicators based on non parametric K-nearest neighbor rank correlation [J]. Journal of Inner Mongolia University (Natural Science Edition), 202 52(6):570577.

[5]王润平,杨岳鹏,曹建峰.基于NSGAII算法的TEG脱水工艺能耗分析及参数优化[J].油气田地面工程,2024,43(1):1521.

WANG R P, YANG Y P, CAO J F. Energy consumption analysis and parameter optimization of TEG dehydration process based on NSGAII algorithm [J]. Oil and Gas Field Surface Engineering, 2024,43(1):1521.

[6]李浩君,高鹏.融合梯度提升回归树的深度知识追踪优化模型[J].系统科学与数学,202 41(8):21012112.

LI H J, GAO P. Deep knowledge tracking optimization model for integrating gradient boosting regression trees [J]. Systems Science and Mathematics, 202 41(8):21012112.

[7]金星,李宇.基于BPGA算法的汽车线束盖冲压工艺优化[J].模具工业,202 48(12):1721.

JIN X, LI Y. Optimization of stamping process for automotive wire harness covers based on BPGA algorithm [J]. Mold Industry, 202 48(12):1721.

[8]吴俊鸿,崔松林,单联瑜,等.基于NSGAIII算法的小管径翅片管式蒸发器高维多目标优化[J].制冷与空调,2023,23(4):6776.

WU J H, CUI S L, SHAN L Y, et al. High dimensional multi-objective optimization of small diameter finned tube evaporators based on NSGAIII algorithm [J]. Refrigeration and Air Conditioning, 2023,23(4):6776.

[9]戴亚,王利,周颖,等.基于冲压工艺的轿车侧围外板设计方法及应用[J].山东理工大学学报(自然科学版),2024,38(1):4853.

DAI Y, WANG L, ZHOU Y, et al. Design method and application of car side panel outer panel based on stamping technology [J]. Journal of Shandong University of Technology (Natural Science Edition), 2024,38(1):4853.

[10]赖明凯,郑东海,陈绵鹏.基于工业机器人的智能冲压工艺系统设计[J].机电工程技术,2023,52(8):124128.

LAI M K, ZHENG D H, CHEN M P. Design of intelligent stamping process system based on industrial robots [J]. Mechanical and Electrical Engineering Technology, 2023,52(8):124128.

[11]刘伟宝,柯桂颜.汽车B柱内板热冲压成形工艺优化的模拟分析[J].成都工业学院学报,2023,26(4):1385.

LIU W B, KE G Y. Simulation analysis of optimization of hot stamping process for automotive B-pillar inner plate [J]. Journal of Chengdu Institute of Technology, 2023,26(4):1385.

[12]林启豪,陈其生,王艳苹.汽车覆盖件铝代钢轻量化设计及冲压成形质量控制[J].太原学院学报(自然科学版),2023,41(2):3944.

LIN Q H, CHEN Q S, WANG Y P. Lightweight design and stamping quality control of aluminum substitute steel for automotive panels [J]. Journal of Taiyuan University (Natural Science Edition), 2023,41(2):3944.

[13]汪和平,龚星霖,李艳.基于改进NSGAII算法的装配式建筑施工调度优化[J].工业工程,2023,26(2):8592.

WANG H P, GONG X L, LI Y. Optimization of prefabricated building construction scheduling based on improved NSGAII algorithm [J]. Industrial Engineering, 2023,26(2):8592.

[14]刘宗敏,王吉睿,李祖锋,等.基于切削加工性能的螺杆转子成形砂轮安装参数二次优化设计方法[J].计算机集成制造系统,2023,29(8):26962707.

LIU Z M, WANG J R, LI Z F, et al. Secondary optimization design method for installation parameters of screw rotor forming grinding wheel based on cutting performance [J]. Computer Integrated Manufacturing System, 2023,29(8):26962707.

[15]金则澎,毛峰,程乾,等.梯度提升回归树在千岛湖水体CDOM反演中的应用[J].遥感信息,202 37(1):110118.

JIN Z P, MAO F, CHENG Q, et al. Application of gradient boosting regression tree in CDOM inversion of Qiandao Lake water body [J]. Remote Sensing Information, 202 37(1):110118.