基于超声振动感知的智能自动化切削刀具的设计

2024-01-14刘慧茹鲁建华

收稿日期:20240607

基金项目:浙江省中华职业教育科研项目——黄炎培职教思想下新能源汽车技能大赛培育工匠精神研究(编号:ZJCV2023A14)。

作者简介:刘慧茹,高级讲师,主要从事机械制造方面的研究。

摘 要:为增大自动化切削刀具的刚度水平,从而延长刀具元件的使用寿命,提出了基于超声振动感知的智能自动化切削刀具设计方法。根据刀具振子的结构参数,确定梁架结构的弯曲振型及其具体的振动频率特性,结合超声椭圆振动的激励作用,完成对切削刀具的振动特性分析。在此基础上,利用力学传感器,研究感知段设备的结构组成形式,再通过铰链柔度建模处理的方式,实现智能自动化切削刀具的设计。实验结果表明,在超声振动感知原理的作用下,随着中心孔直径数值的增大,所设计切削刀具的刚度水平呈现出不断增大的变化趋势,符合延长刀具元件使用寿命的实际应用需求。

关键词:超声振动感知;切削刀具;弯曲振型;振动频率;力学传感器;铰链柔度

中图分类号:TG506

文献标志码:A

Design of intelligent automatic cutting tool based on ultrasonic vibration perception

LIU Huiru, LU Jianhua

(1. Jiaozuo Technician College, Jiaozuo 454000, Henan, China;

2. Zhejiang Industry Polytechnic College, Shaoxing 312000, Zhejiang, China)

Abstract: To increase the stiffness level of automated cutting tools and extend the service life of tool components, an intelligent automated cutting tool design method based on ultrasonic vibration perception is proposed. Based on the structural parameters of the tool oscillator, determine the bending vibration mode and specific vibration frequency characteristics of the beam structure, and combine the excitation effect of ultrasonic elliptical vibration to complete the analysis of the vibration characteristics of the cutting tool. On this basis, using mechanical sensors, the structural composition of the sensing segment device is studied, and then the design of intelligent automated cutting tools is achieved through hinge flexibility modeling and processing. The experimental results show that under the principle of ultrasonic vibration perception, as the diameter of the center hole increases, the stiffness level of the designed cutting tool does show a continuous increasing trend, which is in line with the practical application requirements of extending the service life of tool components.

Key words: ultrasonic vibration perception; cutting tools; bending vibration mode; vibration frequency; mechanical sensors; hinge flexibility

0 引 言

超声振动技术的应用必须以压电晶体作为驱动装置,在交流电压信号的作用下,将高频输入电量转化为低频的弹性波参量,再借助定向轨道,将所有电量信号全部传递至刀尖位置,从而使得整个切削刀具设备呈现出稳定的高频振动状态[1]。根据超声振动行为的表现能力,可将其分为纵向振动、弯曲振动、扭转振动3种模式[1]。其中,纵向振动行为的实现最简单,且抗干扰能力也相对较强;弯曲振动行为则可以使刀具元件呈现出较为紧凑的振动状态;扭转振动需要借助螺旋形沟槽改变弹性波参量的传输方向,与纵向振动行为相比,该类型振动行为固有频率特性的表现形式最为明显[2]。

超声振动型切削刀具又可以继续细分为谐振式、非谐振式两种类型。所谓谐振式切削刀具,就是指刀具元件工作频率与其自身固有振动频率完全相等,在实际应用过程中,该类型刀具的振动幅度相对较大,且振幅指标的取值受到驱动电源输入电压水平的直接影响;非谐振式切削刀具则必须以柔性铰链作为基础支撑结构,由于电信号回路的存在,该类型刀具元件内部容易形成完整的闭环控制回路,但其平均振动频率却难以达到实际需求标准,这也是导致刀具元件刚度水平始终相对较低的主要原因。为解决上述问题,以超声振动感知原理为基础,设计一种新型的智能自动化切削刀具设计方法。

1 切削刀具的振动特性分析

在超声振动感知原理的支持下,智能自动化切削刀具的振动特性分析包含刀具振子结构参数计算、梁架结构的弯曲振型与振动频率特性分析、超声椭圆振动激励作用研究三个执行步骤,具体分析方法如下。

1.1 刀具振子的结构参数

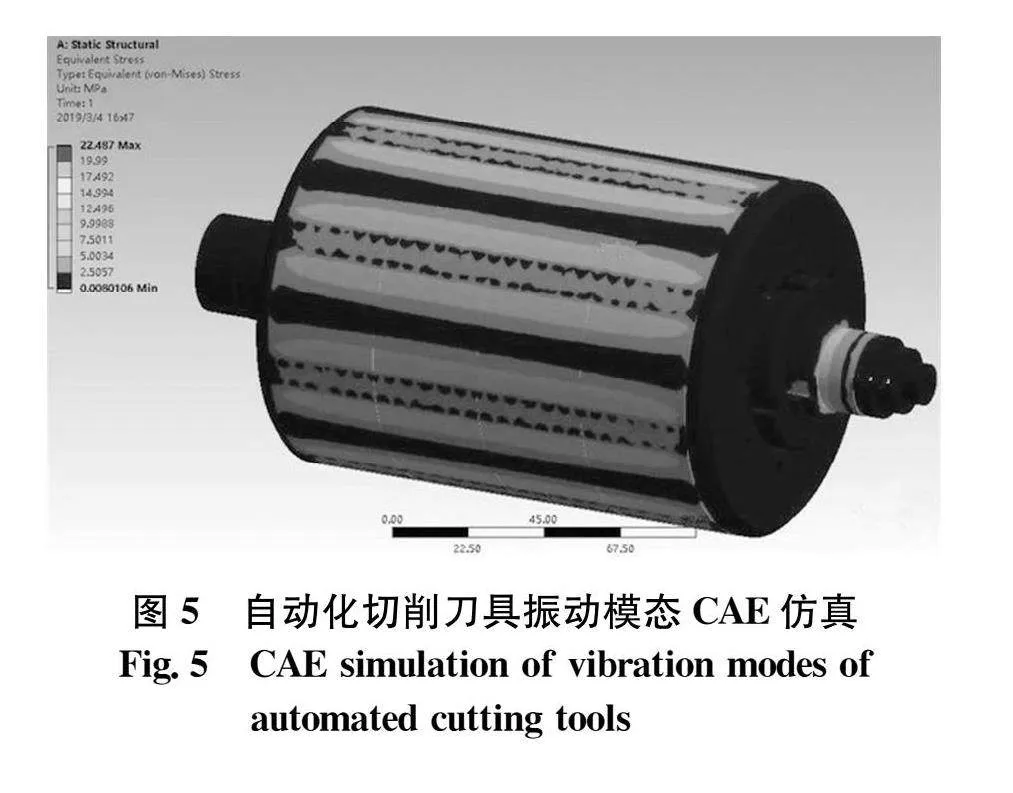

根据图1所示的刀具振子结构示意图可知,振子前端虽然并不是完全对称的异性化结构,但振子下端所连接的振片却能够保持完全对称的连接状态。由于左部孔洞相对较多,且其半径水平相对较大,所以当刀具振子呈现弯曲振动状态时,其两侧固有振动频率会存在明显的数值差异[3]。

设 D 表示刀具振子结构的外表面半径, L 表示振子下端连接振片的物理长度, s 表示振片结构的连接数量,在图1所示的刀具振子结构示意图中,指标 s 的取值等于自然数“4”, D ""D 2 表示两个不同的振孔半径,且 D 1gt;D 2 的不等式条件恒成立。联立上述物理量,智能自动化切削刀具振子的结构参数

A=s

DL

2·1+(D 1-D 2)f·α 1+α 2+…+α n (1)

式中, α ""α ""…, α n 表示 n 个不同的刀具振子结构异性化系数, n 表示最大的刀具振子对称连接参量, f 表示既定的切削刀具振动频率。考虑到智能自动化切削刀具自身的振动特性,在对刀具振子结构参数进行计算取值时,应尽可能缩小外表面半径与振片长度之间的差值水平。

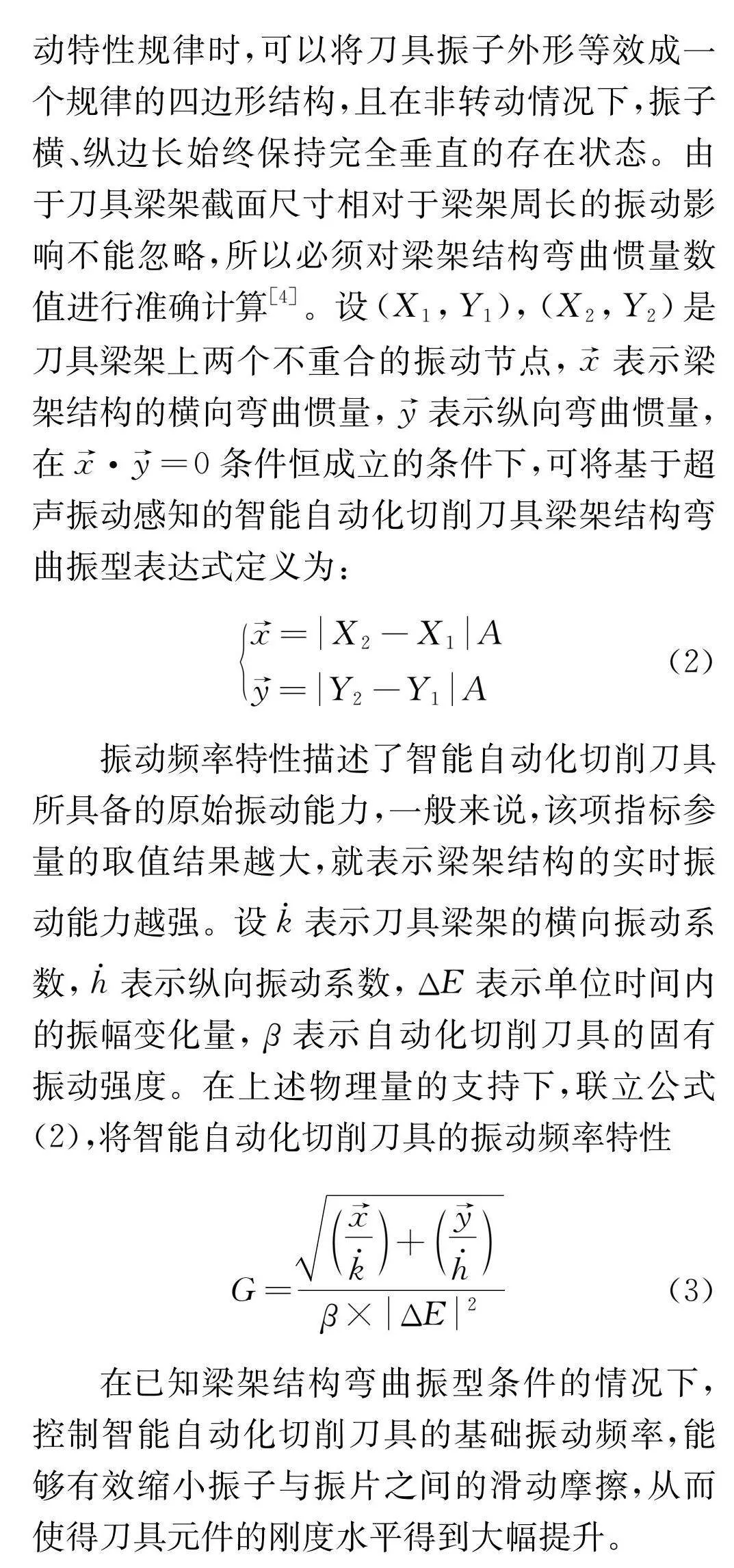

1.2 梁架结构的弯曲振型和振动频率特性

考虑到刀具元件前端异性化结构会对整个刀具的振动特性造成影响,在分析切削刀具振动特性规律时,可以将刀具振子外形等效成一个规律的四边形结构,且在非转动情况下,振子横、纵边长始终保持完全垂直的存在状态。由于刀具梁架截面尺寸相对于梁架周长的振动影响不能忽略,所以必须对梁架结构弯曲惯量数值进行准确计算[4]。设 (X ""Y 1), (X ""Y 2) 是刀具梁架上两个不重合的振动节点, x→ 表示梁架结构的横向弯曲惯量, y→ 表示纵向弯曲惯量,在 x→·y→=0 条件恒成立的条件下,可将基于超声振动感知的智能自动化切削刀具梁架结构弯曲振型表达式定义为:

x→=X 2-X 1A

y→=Y 2-Y 1A

(2)

振动频率特性描述了智能自动化切削刀具所具备的原始振动能力,一般来说,该项指标参量的取值结果越大,就表示梁架结构的实时振动能力越强。设 k· 表示刀具梁架的横向振动系数, h· 表示纵向振动系数, ΔE 表示单位时间内的振幅变化量, β 表示自动化切削刀具的固有振动强度。在上述物理量的支持下,联立公式(2),将智能自动化切削刀具的振动频率特性

G=

x→k·

+y→h·

β×ΔE2 (3)

在已知梁架结构弯曲振型条件的情况下,控制智能自动化切削刀具的基础振动频率,能够有效缩小振子与振片之间的滑动摩擦,从而使得刀具元件的刚度水平得到大幅提升。

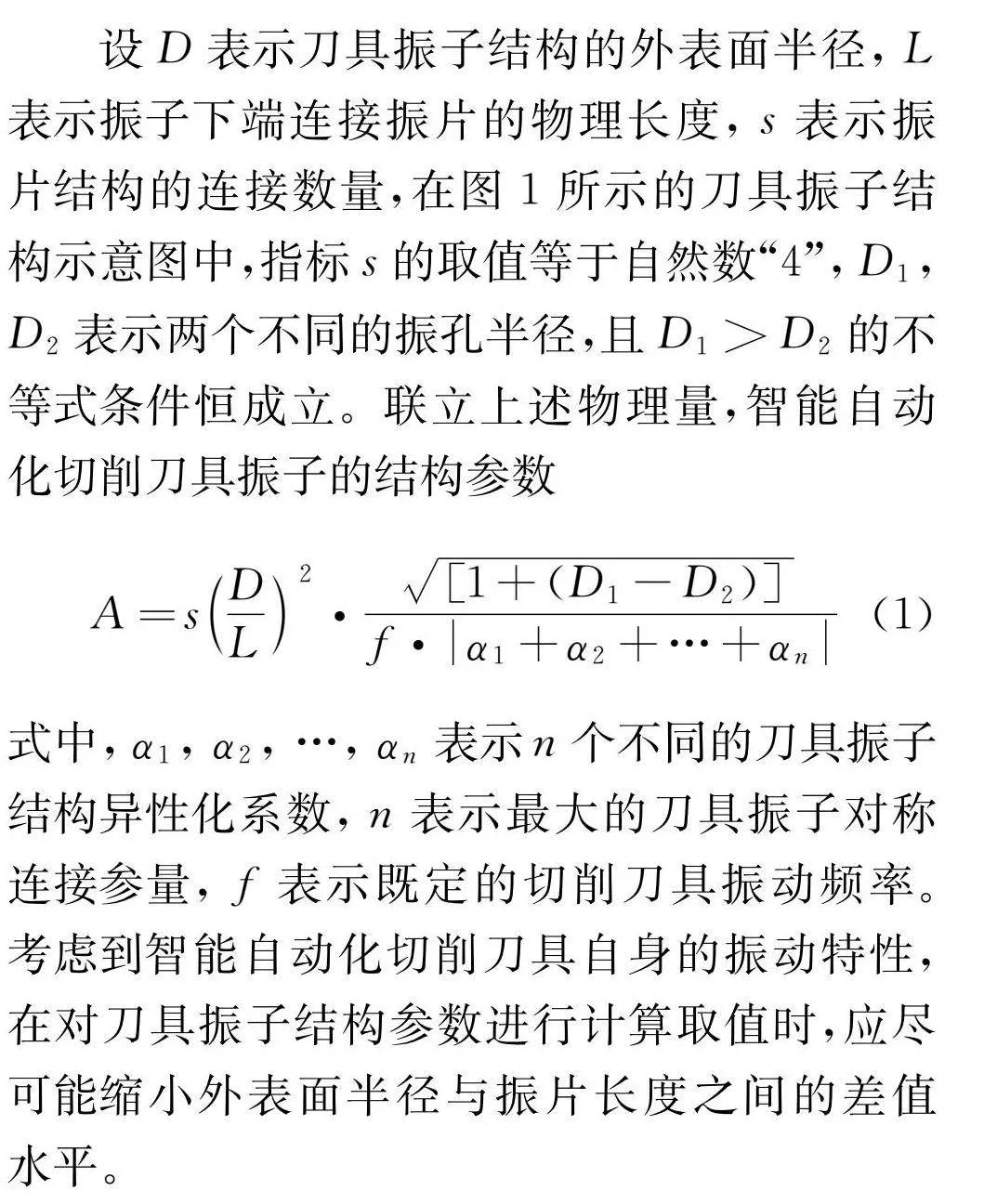

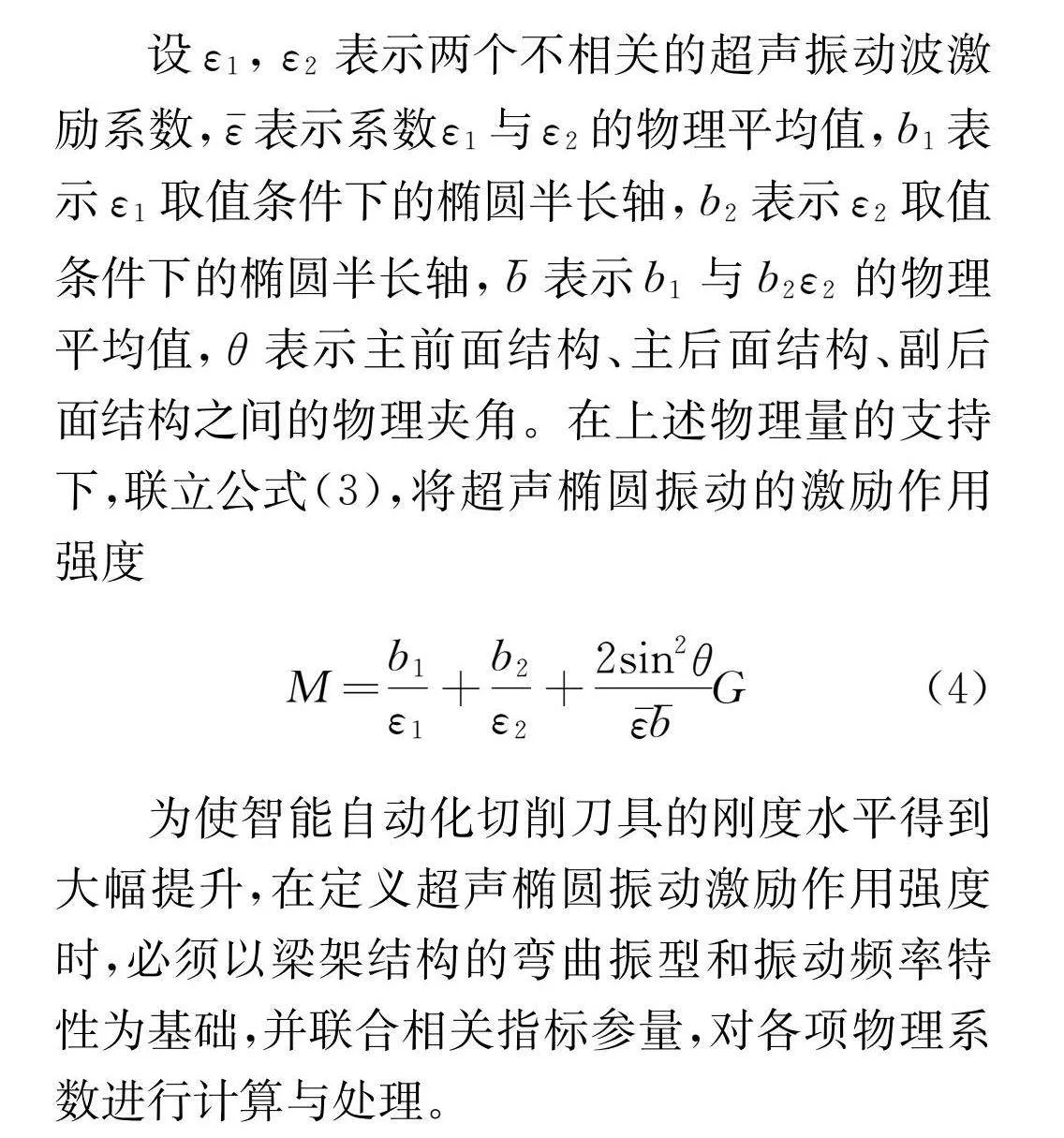

1.3 超声椭圆振动的激励作用

超声椭圆振动激励作用也叫基于超声振动感知原理的切削刀具激励作用,在梁架结构振动频率特性保持不变的情况下,刀具振子的振动行为始终保持为椭圆形状态。在图2所示的智能自动化切削刀具结构示意图中,基础刀体承担了绝大多数的超声振动作用力,且随着振动行为表现时间的延迟,这种力学作用会逐渐影响主前面结构、主后面结构、副后面结构之间的连接关系,此时刀头元件会在物理力学作用下不断向前趋近,从而使得主切削刀、副切削刀之间的连接距离不断缩短,最终实现对元件设备的按需切割[56]。

设 ε ""ε 2 表示两个不相关的超声振动波激励系数, ε- 表示系数 ε 1 与 ε 2 的物理平均值, b 1 表示 ε 1 取值条件下的椭圆半长轴, b 2 表示 ε 2 取值条件下的椭圆半长轴, b- 表示 b 1 与 b 2ε 2 的物理平均值, θ 表示主前面结构、主后面结构、副后面结构之间的物理夹角。在上述物理量的支持下,联立公式(3),将超声椭圆振动的激励作用强度

M=b 1ε 1+b 2ε 2+2sin2θε-b-G (4)

为使智能自动化切削刀具的刚度水平得到大幅提升,在定义超声椭圆振动激励作用强度时,必须以梁架结构的弯曲振型和振动频率特性为基础,并联合相关指标参量,对各项物理系数进行计算与处理。

2 智能自动化切削刀具设计

智能自动化切削刀具的设计必须借助力学传感器与感知段结构,在确保元件设备按需连接的前提下,按照超声振动感知原理,确定标准的铰链柔度建模条件,从而实现刀具元件的顺利应用。

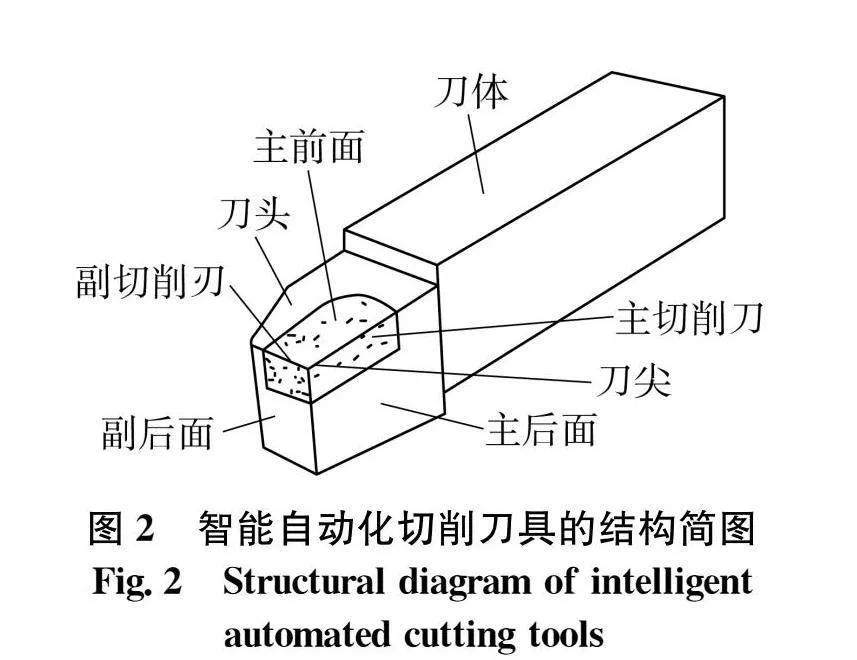

2.1 力学传感器

对于智能自动化切削刀具来说,力学传感器元件能够在接收到电量传输信号与超声传输信号的同时,将其转化成压力输出信号,并可以借助导线装置,将这些信号参量传输至传感器元件外部,从而避免因金属外壳带电而对刀具切割的精准性造成影响[78]。图3为完整的力学传感器结构实物模型,其中超声信号传输导线、压力信号传输导线、电量信号传输导线同时存在于传感器元件上端,金属外壳存在于传导介质外部,后者负责对超声信号、电量信号、压力信号进行传导,前者则将内部传输信号与外部环境隔绝开来,从而将力学传感器结构在智能自动化切削刀具元件中完全独立出来[9]。

螺旋结构存在于力学传感器结构下端,可将传感器元件与整个切削刀具连接起来。通常来说,螺旋结构与力学传感器元件之间的连接越紧密,信号参量的传输密度越大;若螺旋结构与力学传感器元件之间的连接较为疏松,则信号参量的传输密度相对较小。

2.2 感知段结构

感知段结构负责探究超声信号对智能自动化切削刀具的影响能力,由刀具固定装置、接触面、底部支撑结构3部分共同组成。切削刀具感知段结构的连接示意图4所示。

由于所处连接位置不同,感知段结构各个连接元件的执行能力也有所不同。

(1) 刀具固定装置,直接承担外界切削压力,随着压力作用强度的增大,两端固定装置不断向着接触台面中部区域趋近,此时,刀具元件的切削能力相对较强,可对所夹持物件进行深度切割[10]。当压力作用强度相对较小时,刀具固定装置则不断向着接触台面两端区域趋近,此时刀具元件的切削能力相对较弱,只能对所夹持物件进行轻微切割。

(2) 接触面,作为刀具固定装置与底部支撑结构的过渡部件,能够承担未被刀具元件完全利用的切削压力,由于其台面极为平整但却相对粗糙,所以刀具元件与接触台面之间的滑动摩擦力相对较大,这也是刀具元件在切割物体过程中不会发生打滑现象的主要原因[1112]。

(3) 底部支撑结构,负责为接触台面提供反向支持力,使其能够负载切削压力的作用效果,从而实现对切削元件物理切割能力的有效保障。

2.3 铰链柔度建模

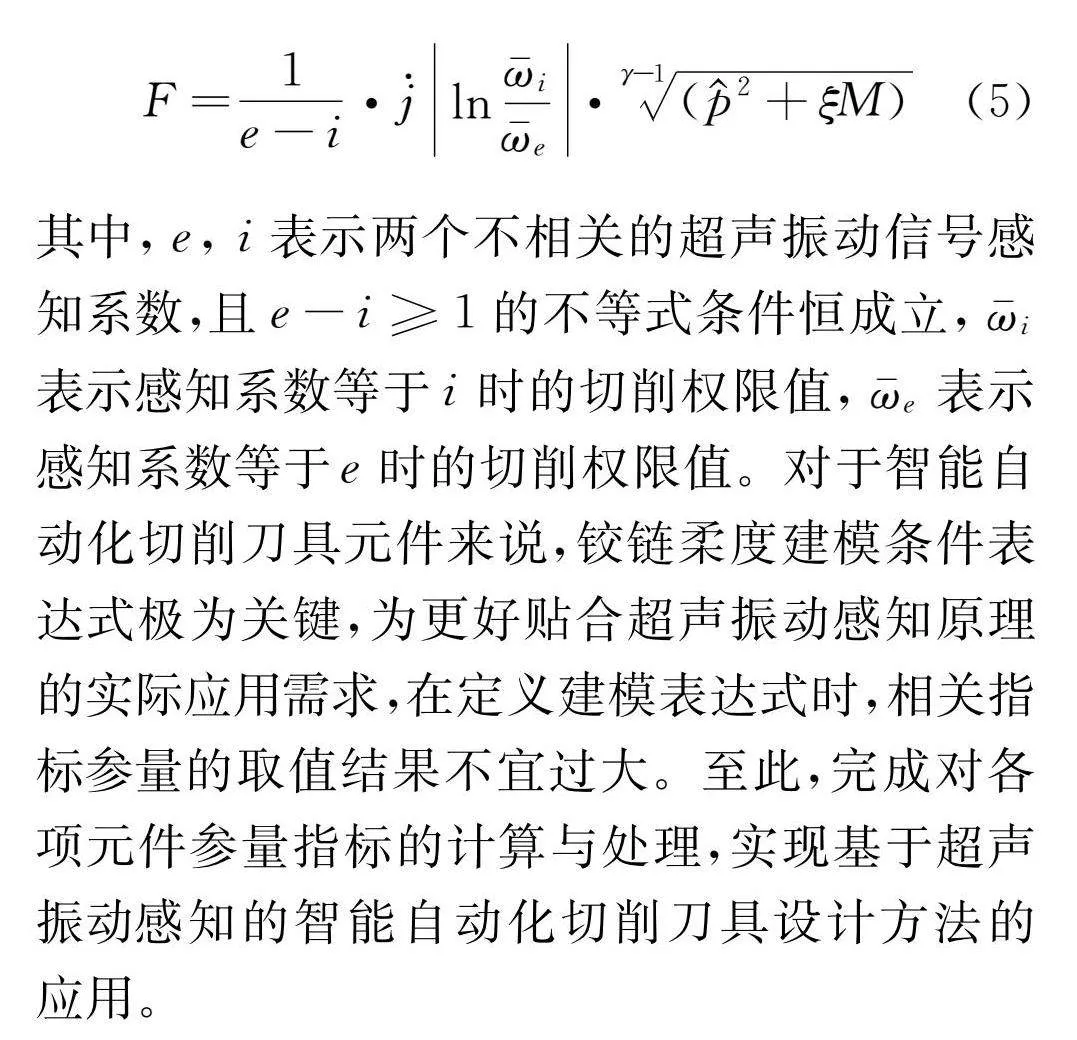

铰链柔度决定了智能自动化刀具所具备的切削处理能力。在超声振动感知原理的认知中,铰链柔度建模取值条件能够约束力学传感器元件与感知段结构之间的理论连接关系,一般来说,只有在各级元件设备均保持稳定连接状态的情况下,才能使得铰链柔度建模条件完全符合实际应用需求[1314]。设 γ 表示智能自动化切削刀具的铰链柔度指标取值,在力学传感器元件、感知段结构连接行为不发生变化的情况下, γgt;1 的不等式条件恒成立。 p 表示支撑连接位置处的切削行为特征值, ξ 表示基于超声振动感知的刀具元件切削建模系数, j· 表示超声振动信号的实时感知向量。在上述物理量的支持下,联立公式(4),可将智能自动化切削刀具的铰链柔度建模表达式定义为:

F=1e-i·j·lnω- iω- e·γ-1(p2+ξM) (5)

其中, e, i 表示两个不相关的超声振动信号感知系数,且 e-i≥1 的不等式条件恒成立, ω- i 表示感知系数等于 i 时的切削权限值, ω- e 表示感知系数等于 e 时的切削权限值。对于智能自动化切削刀具元件来说,铰链柔度建模条件表达式极为关键,为更好贴合超声振动感知原理的实际应用需求,在定义建模表达式时,相关指标参量的取值结果不宜过大。至此,完成对各项元件参量指标的计算与处理,实现基于超声振动感知的智能自动化切削刀具设计方法的应用。

3 实例分析

智能自动化切削刀具的刚度水平可以从x, y, z3个方向来衡量。其中,x向刚度描述了切削刀具的横轴硬度水平,y向刚度描述了切削刀具的纵轴硬度水平,z向刚度描述了切削刀具的立体轴硬度水平。一般来说,刚度指标的物理数值越大,就表示刀具元件的使用寿命越长;反之,若刚度指标的物理数值相对较小,则表示刀具元件的使用寿命也相对较短。

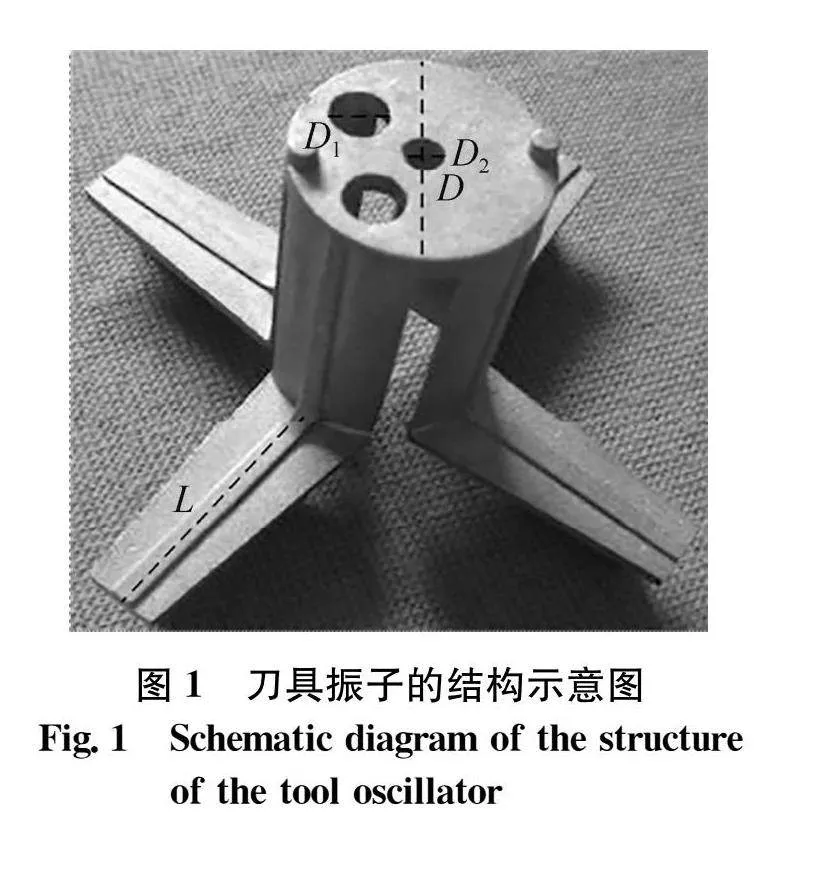

选取智能自动化切削刀具作为实验对象,闭合所有连接开关,使刀具元件进入正常工作状态,在此过程中,记录相关指标参量的具体数值。选取基于超声振动感知的刀具设计原则作为实验组应用方法,常规刀具设计原则作为对照组应用方法。对于自动化切削刀具振动模态的CAE仿真如图5所示。

切削刀具的刚度

M=ι x·ι y·ι zσ x+σ Y+σ Z·C (6)

式中, ι x 表示切削刀具的x向刚度指标, σ x 表示x向切削强度, ι y 表示y向刚度指标, σ y 表示y向切削强度, ι z 表示z向刚度指标, σ z 表示z向切削强度, C 表示力学系数项(本次实验过程中, C 指标取值于3.01258)。

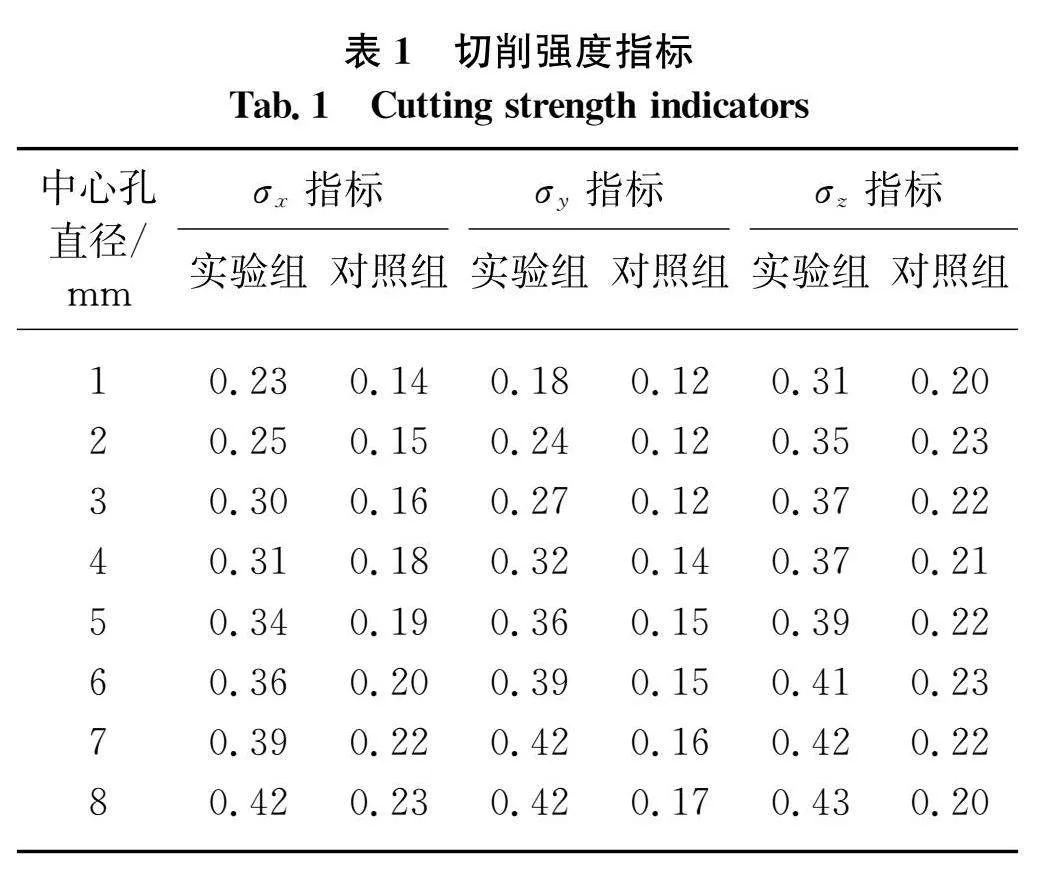

表1记录了实验组、对照组各项切削强度指标的实验数值。

分析表1可知,实验组、对照组 σ x 均保持不断增大的变化趋势,但实验组数值变化幅度明显大于对照组。实验组 σ y 呈现出不断增大的变化趋势,对照组 σ y 则呈现先稳定、再增大的变化趋势,且实验组数值变化幅度依然大于实验组。实验组 σ z 虽然也保持不断增大的变化趋势,但其数值变化幅度小于 σ x 与 σ y; 对照组 σ z 则呈现出来回波动的变化状态,其均值水平依然小于实验组。

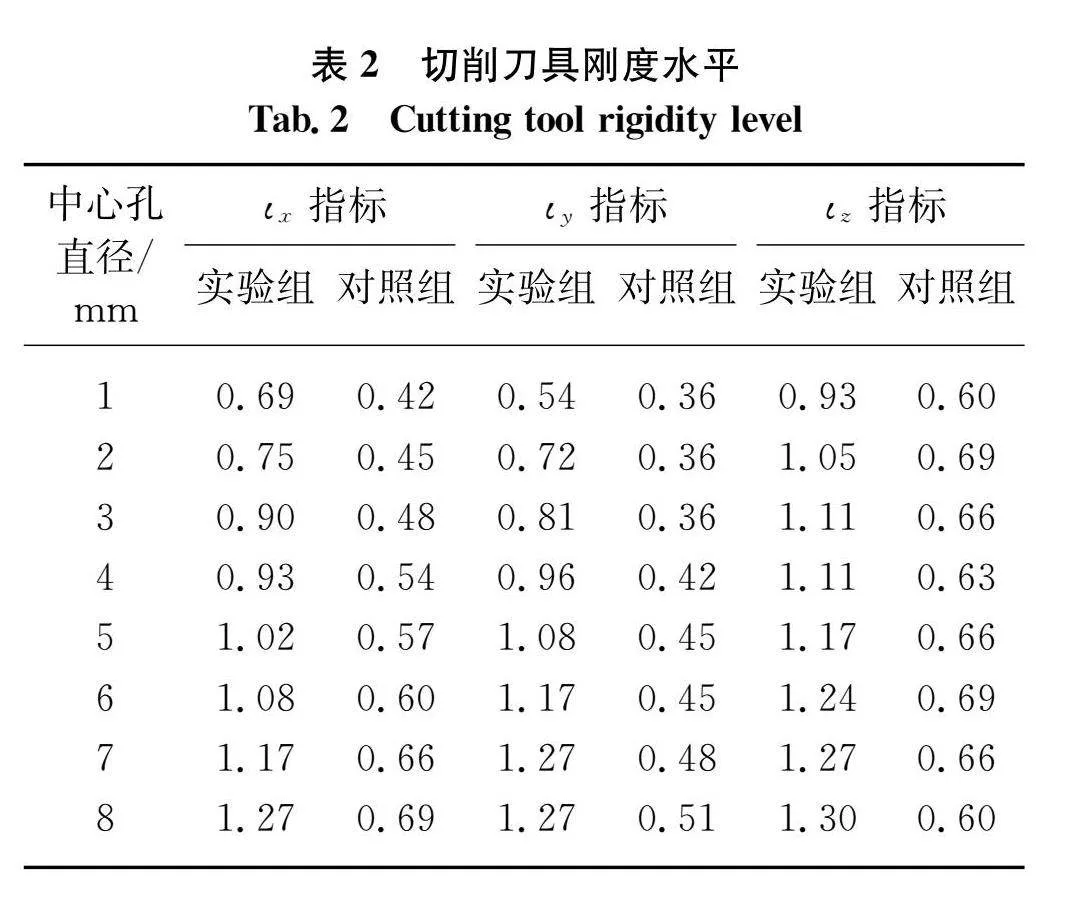

对照表1中 σ x, σ y, σ z 具体数值,对实验组、对照组刀具刚度进行计算,具体计算结果如表2所示。

分析表2可知,实验组 ι z 的平均值最大,达到了1.15,而对照组 ι z 的平均值却只有0.65,两者差值为0.50;实验组 ι x, ι y 的平均值水平相等,均为0.98,对照组 ι x 的平均值为0.55,与实验组差值为0.43,对照组 ι y 的平均值为0.4 与实验组差值为0.56。

分别将切削强度、切削刀具刚度的最大实验结果带入式(6)进行运算,可知实验组、对照组计算结果分别为4.97, 1.16,对照组切削刀具刚度明显小于实验组。

综上可知,与常规刀具设计原则相比,在基于超声振动感知刀具设计原则的作用下,刀具元件x向、y向、z向的刚度指标均出现了明显增大的变化趋势,在延长刀具元件使用寿命方面,确实能够起到一定的促进性作用。

4 结束语

在超声振动感知原理的影响下,智能自动化切削刀具设计方法根据刀具振子的结构参数,确定梁架结构的弯曲振型和振动频率特性,再联合超声椭圆振动的激励作用,约束力学传感器与感知段结构之间的连接关系,从而实现对铰链柔度建模条件的完善。与常规刀具设计方法相比,随着这种新型设计方法的应用,自动化切削刀具的刚度水平得到了促进,能够延长刀具元件的使用寿命,具备较强的实际应用性。

参考文献:

[1]陈光,刘见,戈家影,等.基于运动学及力热分析的CFRP超声振动辅助螺旋铣孔质量影响机制[J].机械工程学报,202 57(1):199209.

CHEN G, LIU J, GE J Y, et al. Experimental study on ultrasonic vibration helical milling of CFRP based on kinematic and thermal-mechanical analysis [J]. Journal of Mechanical Engineering, 202 57(1):199209.

[2]张生芳,王国庆,刘宇,等.基于神经网络蜂窝芯超声切削工艺数据库的设计与开发[J].中国工程机械学报,2020,18(3):231236.

ZHANG S F, WANG G Q, LIU Y, et al. Design and development of honeycomb core ultrasonic cutting technology database based on neural network [J]. Chinese Journal of Construction Machinery, 2020,18(3):231236.

[3]周琼,仝旭,张而耕,等.超声辅助TiAlN和TiAlSiN涂层刀具切削不锈钢性能的研究[J].热加工工艺,202 50(12):9296.

ZHOU Q, TONG X, ZHANG E G, et al. Study on cutting performance of stainless steel with ultrasonic assisted TiAlN and TiAlSiN coated tools [J]. Hot Working Technology, 202 50(12):9296.

[4]王优强,罗恒,于晓,等.热处理对7075铝合金超声振动切削性能的影响[J].兵器材料科学与工程,202 44(5):3842.

WANG Y Q, LUO H, YU X, et al. Effect of heat treatment on ultrasonic vibration cutting performance of 7075 aluminum alloy [J]. Ordnance Material Science and Engineering, 202 44(5):3842.

[5]张维合,冯国树,朱晓敏,等.汽车右后门板顺序阀热流道大型薄壁注塑模具设计[J].中国塑料,202 36(1):166171.

ZHANG W H, FENG G S, ZHU X M, et al. Design of large and thin-welled injection mold with SVG for car right-tuer hinten [J]. China Plastics, 202 36(1):166171.

[6]傅莹龙,张留伟,叶星辉,等.基于SVG与CAE技术的汽车副仪表板倒装模具设计[J].塑料工业,2023,51(2):5561.

FU Y L, ZHANG L W, YE X H, et al. Design of flip mould for automobile auxiliary instrument panel based on SVG and CAE technology [J]. China Plastics Industry, 2023,51(2):5561.

[7]万轶,陈林.汽车盘体零件闭式锻造工艺研究与模具设计[J].锻压技术,202 47(12):1420.

WAN Y, CHEN L. Closed forging process study and die design for automobile disc part [J]. Forging amp; Stamping Technology, 202 47(12):1420.

[8]李保,王正才,黄铭涛,等.基于Moldflow的双色IMD塑件模具设计与仿真[J].工程塑料应用,2023,51(1):8287.

LI B, WANG Z C, HUANG M T, et al. Design and simulation of bicolor IMD injection mould based on Moldflow [J]. Engineering Plastics Application, 2023,51(1):8287.

[9]丛兵兵,孔明,张弘斌,等.马车螺栓冷镦成形有限元模拟及模具设计[J].塑性工程学报,202 29(2):7681.

CONG B B, KONG M, ZHANG H B, et al. Finite element simulation and die design of cold heading forming for carriage bolt [J]. Journal of Plasticity Engineering, 202 29(2):7681.

[10]侯丽彬,王琳琳,间德海.MQ200变速器壳体压铸工艺及模具设计[J].特种铸造及有色合金,2023,43(1):115118.

HOU L B, WANG L L, JIAN D H. Die casting MQ200 gear housing and its mould design [J]. Special Casting amp; Nonferrous Alloys, 2023,43(1):115118.

[11]傅建钢.基于正交试验的空气滤芯盖模具设计及成型工艺优化[J].合成树脂及塑料,202 39(2):5862.

FU J G. Mold design and molding process optimization of air filter cover based on orthogonal test [J]. China Synthetic Resin and Plastics, 202 39(2):5862.

[12]张正来,龚华炜,徐庆光,等.纯电动汽车电机壳体压铸模具设计与实践[J].铸造,202 71(3):283286.

ZHANG Z L, GONG H W, XU Q G, et al. Design and Practice of Die of Pure Electric Motor Housing [J]. Foundry, 202 71(3):283286.

[13]莫远东,洪新密.PVC线槽挤出成型的Polyflow优化与模具设计[J].塑料科技,202 50(11):109114.

MO Y D, HONG X M. Polyflow optimization and mould design of PVC trunking extrusion molding [J]. Plastics Science and Technology, 202 50(11):109114.

[14]吉风霏,谷文金,孙立臣.高精密自紧钻夹头丝母粉末冶金压制模具设计[J].粉末冶金技术,202 40(3):284288.

JI F F, GU W J, SUN L C. Pressing die design of powder metallurgy nuts for high precision selftightening drill collets [J]. Powder Metallurgy Technology, 202 40(3):284288.