汽车模具结构加工性优化方案的研究与应用

2024-01-14庞飞

收稿日期:20240508

作者简介:庞飞,工程师,主要从事汽车冲压模具结构设计方面的研究。

摘 要:为了提升汽车冲压模具的加工性和可制造性,控制加工成本和生产周期,在模具设计阶段,需要充分考虑所设计的模具的加工性。从设计阶段降低加工工作量,提升模具可制造性和生产质量。本文通过对影响冲压模具加工性的因素进行分析,总结出了一些常见的加工性差、难以加工的模具结构,同时提出改进方法,并且对这些模具结构的设计方法进行归纳总结,得出了5条提升模具加工性的基本设计理念,以此指导汽车冲压模具的结构设计。

关键词:冲压模具;设计理念;加工性;数控铣削

中图分类号:TG385.2

文献标志码:A

Research and application of optimization scheme for machinability of automotive die structure

PANG Fei

(Chengdu Push Automobile ModICo., Ltd, Chengdu 610100, Sichuan, China)

Abstract: In order to improve the processing and manufacturing of the stamping dies and control processing costs and production cycles, in the design stage of the die, the processability of the die is need to be fully considered.Reduce the processing workload from the design stage to improve the manufacturing and production quality of the die.By analyzing the factors that affect the processing characteristics of stamping dies, this article summarizes some common difficulty processing die structures. At the same time, improvement methods are proposed, and these design methods of die structures are summarized. At last, five basic design concepts of improving die processing is obtained, so as to guide the design of the structure of the stamping die.

Key words: stamping die; design concept; machinability; CNC milling

0 引 言

模具结构设计的依据,一部分源自于产品的形状,更多的是由模具设计者运用自己的空间思维能力来完成的。该部分模具结构受设计者的理念以及所掌握的知识的限制和影响,导致设计出来的效果大有不同。并因模具设计与模具加工两个领域的差异大、专业性强,致使我国国内模具企业基本将模具设计岗和模具加工编程岗独立出来,从而进一步导致了国内很多模具设计人员只懂模具设计,不懂模具加工,最终导致设计出来的模具不尽合理。这些不合理的模具结构设计,阻碍了模具的正常生产,致使模具结构面铣削困难,铣削效率不高,铣削质量差,损伤数控机床[1],甚至可能设计出无法加工的结构,需要重新更改设计,更有甚者,造成报废,既增加了成本也延长了生产周期。随着模具产业的发展,我国对模具行业提出了高效、精密、快速的要求,因此,更需要注重在模具设计阶段对其加工性的研究[2]。

1 满足工厂加工能力的设计

想要设计出优良加工特性的模具结构,首先我们需要把握工厂的加工能力,避免设计出超越工厂加工能力的模具结构;前期发现此类问题,还可以重新修改设计,减少损失;如果铸件已经浇铸,就有可能导致报废,造成较大损失。把握模具工厂加工能力主要从以下3方面着手。

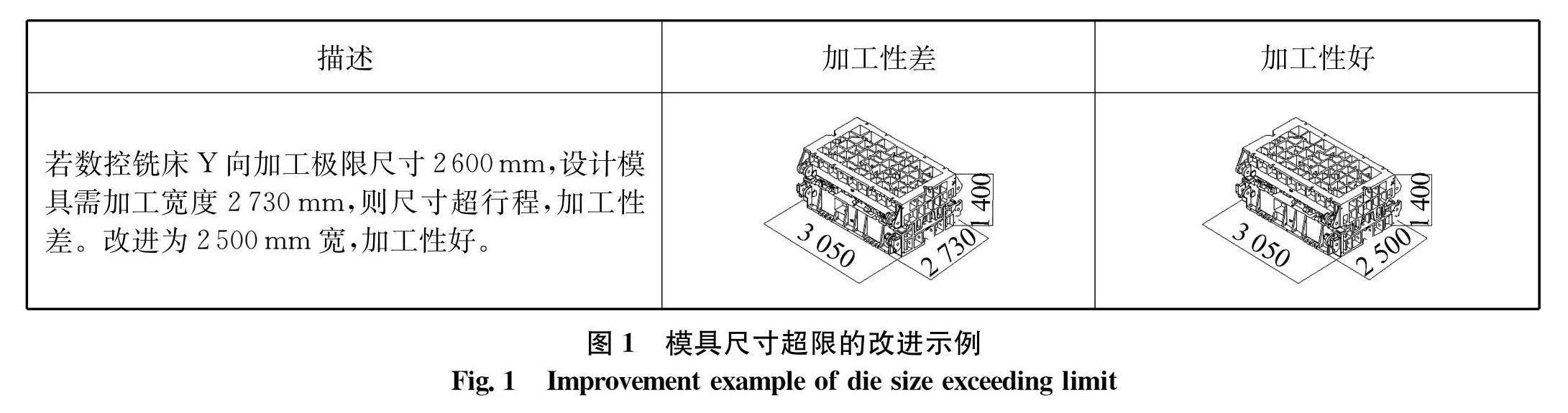

1.1 数控铣床加工极限尺寸

龙门数控铣床的工作台沿着底座床身做纵向水平运动,形成了X轴运动;机床的滑座带着主轴头沿着横梁做横向水平运动,即为Y轴运动;滑枕与滑座相配合,带动主轴沿Z方向进行移动,由此形成了数控铣床主轴头的XYZ 3个方向的基本运动[3],三个方向利用伺服电机独立运动,从而实现三轴联动,而刀具是通过夹柄固定在主轴头上,从而就实现了刀具的运动轨迹。因机床在XYZ 3个方向的运动距离是有限的,故每台机床都有其在XYZ 3个方向上的加工极限尺寸。如果模具需要加工的尺寸超过了机床的加工极限尺寸,则无法一次装夹加工,只能将模具分两次甚至多次装夹,多次定位找正加工,俗称超行程加工。它是以降低效率和降低精度等级为代价的,不但增加了成本,降低了加工质量,甚至让操作也更复杂[4]。模具设计尺寸超行程改进示例如图1所示。

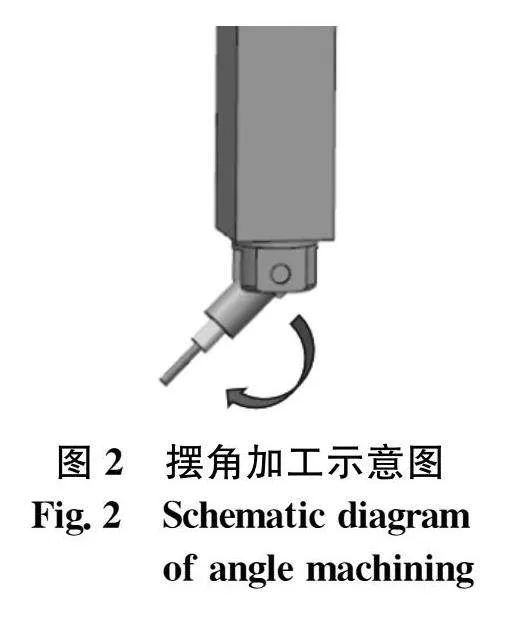

1.2 数控铣床摆角度数

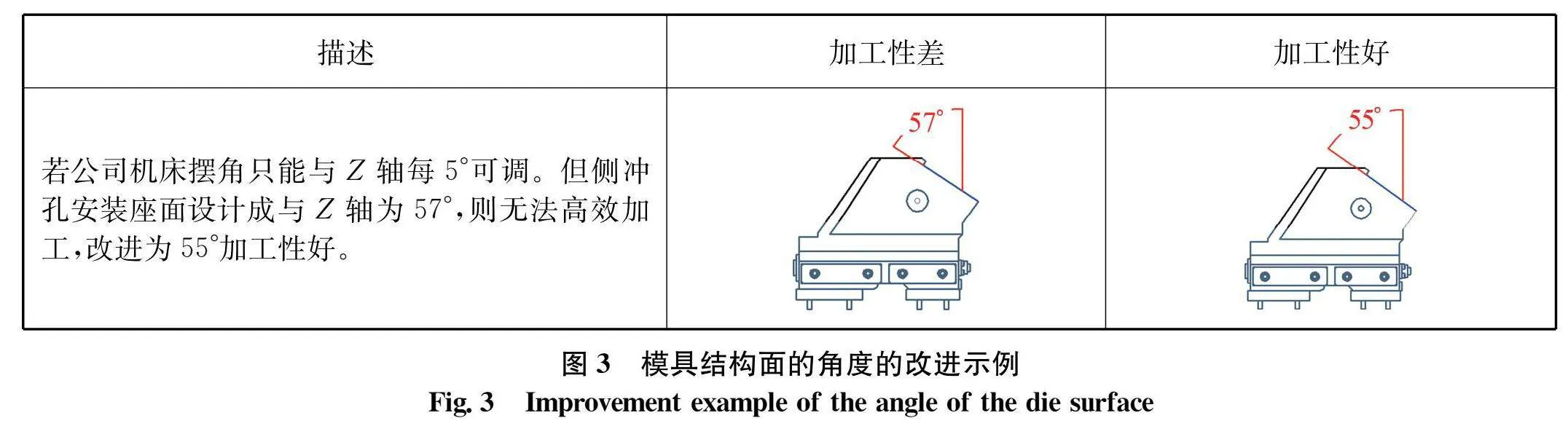

在汽车模具结构设计过程中,有时会设计出一些与Z轴不垂直的结构面,比如到底标记安装孔、生产批次号刻印槽、侧向修边冲孔,以及一些斜楔机构等,这些结构面都需要加工刀具摆一定角度才能加工[5]。而模具厂的数控铣床不一定能够摆出相应的角度数,在机床摆角度数以外的结构面,就可能无法加工,只能重新修改模具结构。

铣床摆角主要有3种方式:(1)五轴联动铣床,可实现任意角度的摆角;(2)是一些“3+2轴”摆角铣床,一般为每5°或者每1°可调,使用这种机床加工,就需要尽量将模具结构面设计成整5°或者整1°,比如我司的OKMA 3+2轴数控铣床;(3)特殊角度头进行摆角加工[6],比如常用的侧铣主轴头,即是安装在不能摆角的普通三轴联动数控铣床上,利用侧铣头内部的锥齿轮与斜齿轮的传动,将立式轴旋转转换成水平轴旋转,从而实现侧面加工[7]。故模具结构面尽量设计成上述角度才能够被高效加工。带角度的模具结构面的设计改进示例见图3。

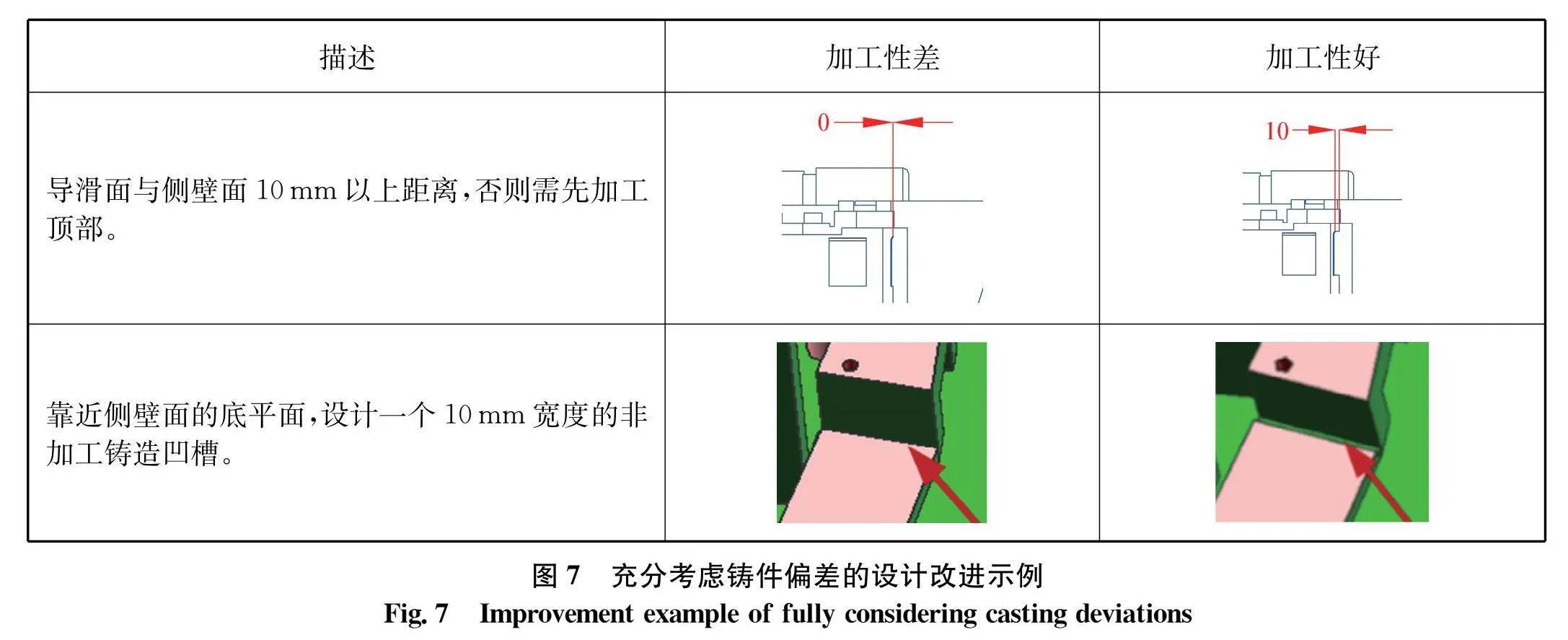

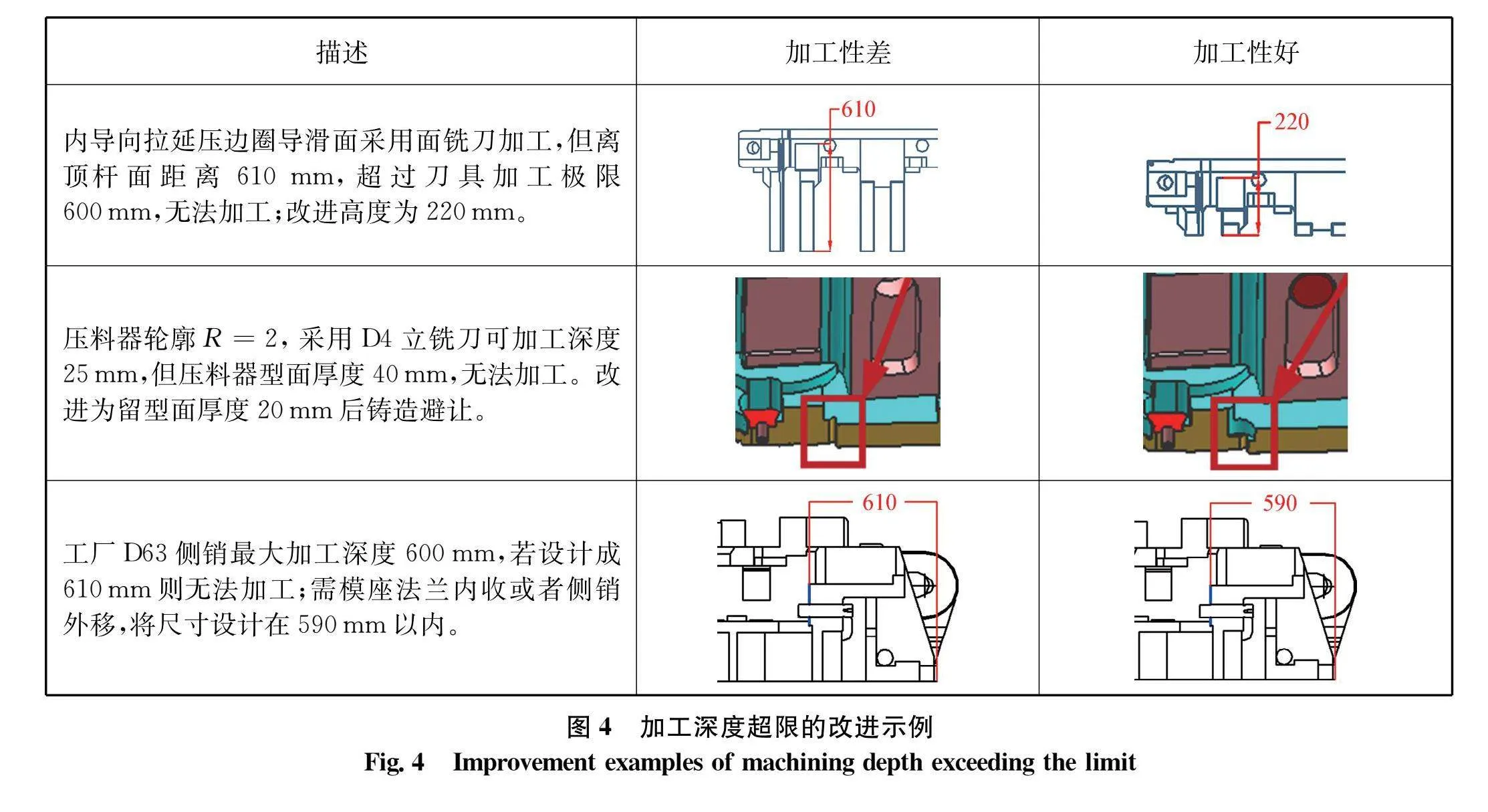

1.3 刀具加工极限深度

因为刀具刚性以及受侧向力会产生挠曲变形的特性,故而每一种类型的刀具都有长度的限制。刀具直径越大,则可以选择更长的刀具,可加工深度也越大;反之,刀具直径越小,所能加工的极限深度就越小。如果所设计的模具结构的深度尺寸超过了公司的刀具允许加工的极限尺寸,则可能导致模具无法加工,轻则改动模具结构重新设计,重则报废。故在模具结构设计中,所需要加工的模具结构面的深度,应设计在相应刀具的加工极限深度尺寸以内。表1为我司常用铣刀的极限尺寸及其加工深度。

常见的一些超出刀具加工能力的模具结构设计的改进示例,如图4所示。

2 避免或减少小直径刀具加工的设计

同一个模具结构面可以采用不同直径的刀具进行加工,且在满足机床刚性的前提下,加工刀具直径越大,切削效率越高。

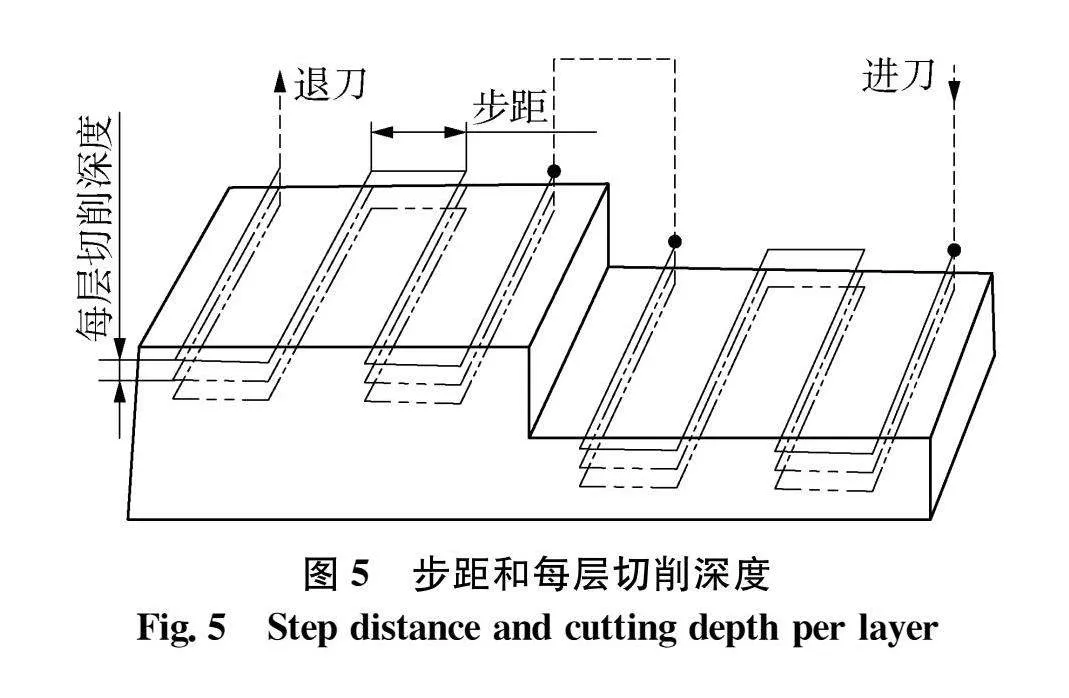

2.1 切削步距

铣削步距是指在同一层,刀具走完一条或一圈刀轨,再向未切削区域侧移一恒定距离,这一恒定侧移距离就是铣削步距,也称铣削宽度。铣削步距和刀具直径相关,刀具直径越大,铣削步距可以设置越大,切削效率越高。所以在满足机床刚性的前提下,应该将模具结构设计成采用大直径刀具加工的结构,提升切削步距,从而提升切削效率,如图5所示。

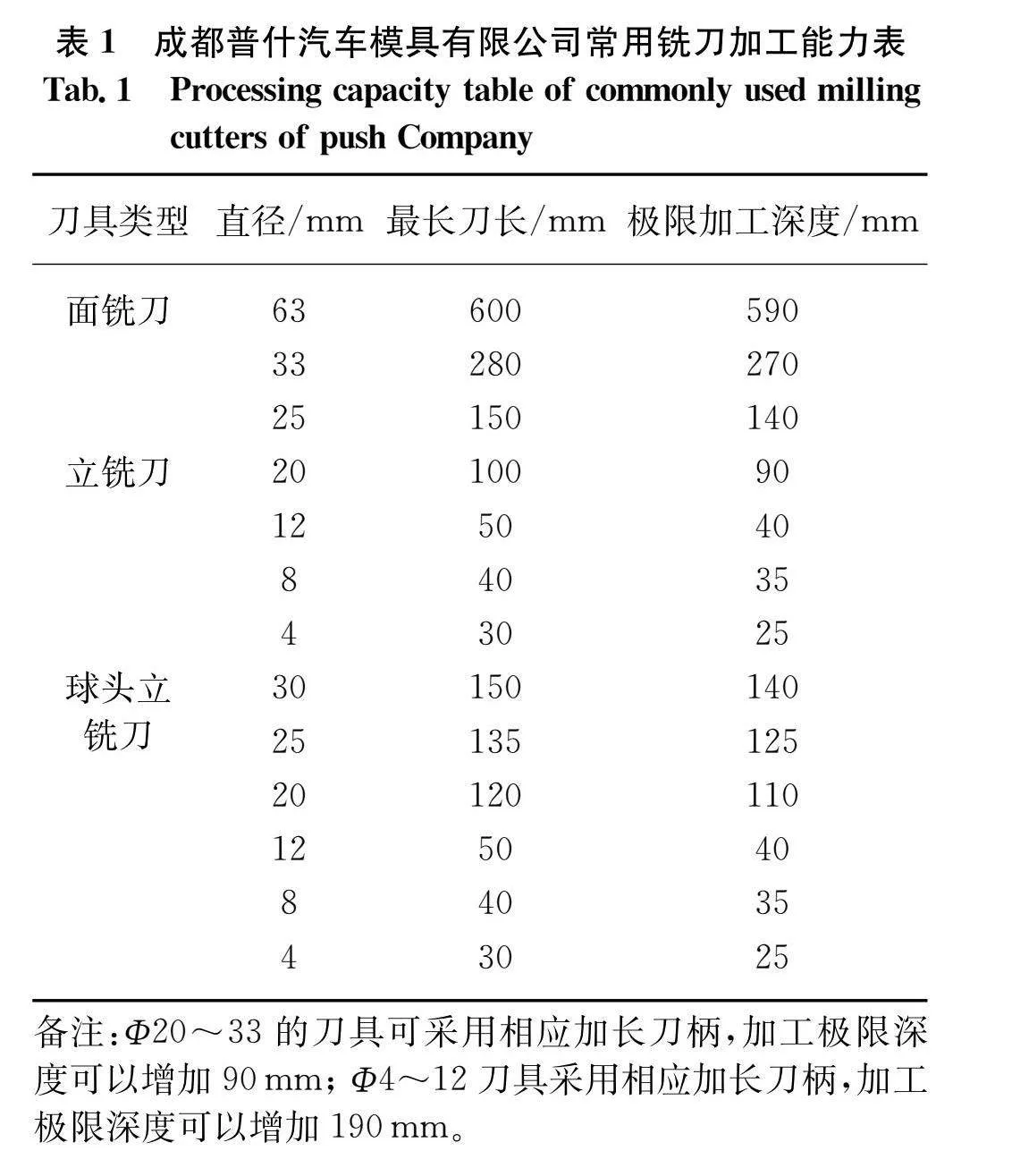

2.2 每层切削深度(也称背吃刀量)

每层切削深度(也称背吃刀量)是指平行于铣刀轴向方向的切削层尺寸[8]。一般模具加工面都是多层切削,每切完一层刀具沿轴向进给一层,见图5。刀具直径越大,长度越短;材质越硬,刀具刚性越好,故每层切削深度也可以设置得更大。所以,在设计模具时,尽量将其设计成可由大直径的刀具加工的结构,以提升每层切削深度,从而提升切削效率。常见的一些应该改进为大刀具加工的模具结构设计的示例如图6所示。

3 充分考虑铸件偏差

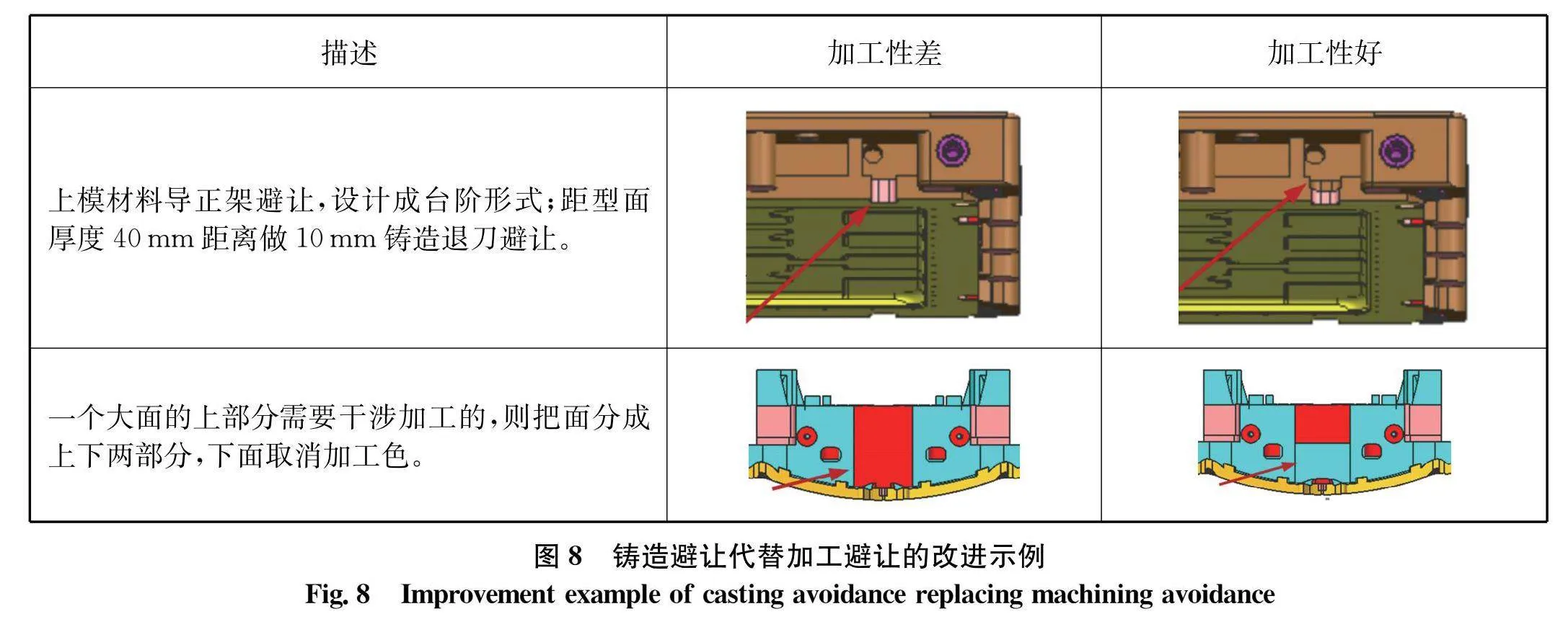

在汽车模具的加工过程中,模具中相应铸件面的实际位置与理论位置的偏差,会导致加工量的变化,甚至是撞刀。铸件面的位置偏差主要由铸件的铸造公差和加工时对铸件的分中偏差造成。

3.1 铸件尺寸公差

一般大型汽车冲压模具的基座都是采用泡沫模型实型铸造的方式获得。泡沫实型铸造因为其成型原理是由高温下的液态金属冷却降温后凝固成型,故存在体积收缩的情况。大型铸件在凝固过程中,它的各部分尺寸一般都会缩小,故目前国内铸造是将泡沫尺寸按照经验进行略微放大,以控制冷却后铸件的尺寸偏差。所以在目前的生产工艺下,模具铸件的尺寸与理论设计尺寸是有偏差的。而根据学者对国内若干熔模铸造厂的产品调查,所生产的铸件尺寸公差均可以控制在CT9阶段,即对于5m长的模具,尺寸偏差可以控制在7mm以内[9]。

3.2 加工分中偏差

在开始对模具铸件进行第一刀加工前,通常需要对该铸件进行XY方向上的分中以及Z方向的找正,以保证在3个方向上模具毛坯的余量均匀,避免因铸件偏差导致的结构面没有加工余量的后果。在现场实际应用中,操作人员常采用巡边器找模具轮廓上的非加工面进行分中,而模具轮廓分中的实际偏差经常是由所巡边位置的毛坯的不对称性[10]以及操作人员手法造成的。而按照我司操作人员的实践经验,这个偏差值通常在3mm以内。

所以,数控加工时,所设计模具的结构面的理论位置与实际位置的偏差,即是铸件尺寸公差与加工分中偏差之和。根据以上分析,即5m以内的模具,铸件面的实际位置与理论位置的偏差通常能做到±10mm以内。所以我们设计的模具结构,加工面与非加工面之间尽量保证10mm距离。否则,可能需要先加工与刀具干涉的非加工面,再加工相应加工面,显著增加了加工成本。改进案例如图7所示。

4 其他提升加工性的设计理念

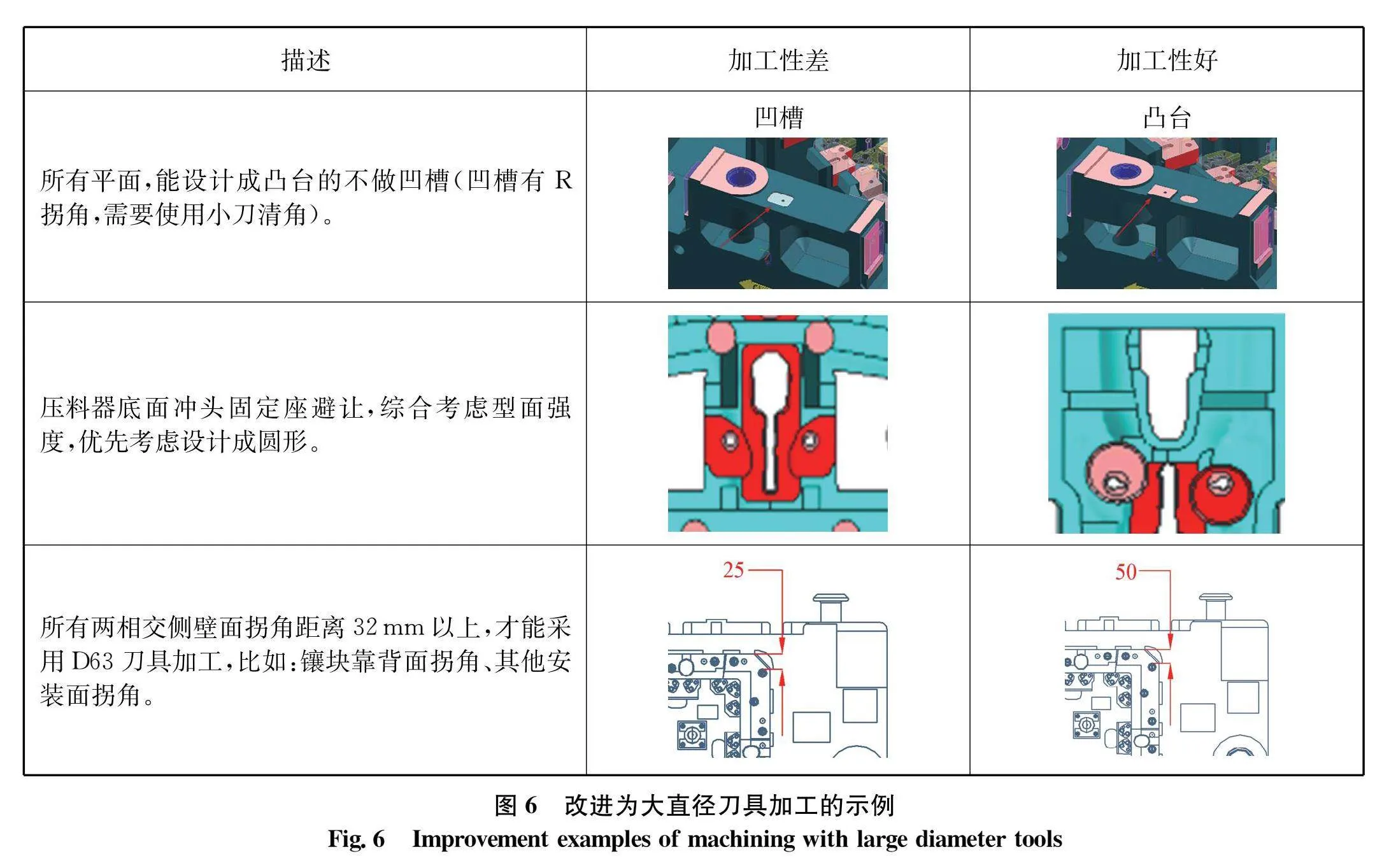

4.1 干涉避让方式优先设计成铸件避让

在模具的冲压过程中,各运动部件的干涉会导致运动停止甚至撞击损坏等严重后果。故在冲压模具的设计中,必须避免各部件间的干涉。而当前行业普遍采用的原则是将加工面间预留5mm间距,加工面与铸件面间预留10mm间距,铸件面之间预留20mm间距来进行干涉避让。这3种方式中的最后一种,没有产生任何加工,是优选方式。一些常见模具结构设计中采用铸造避让代替加工避让的改进示例如图8所示。

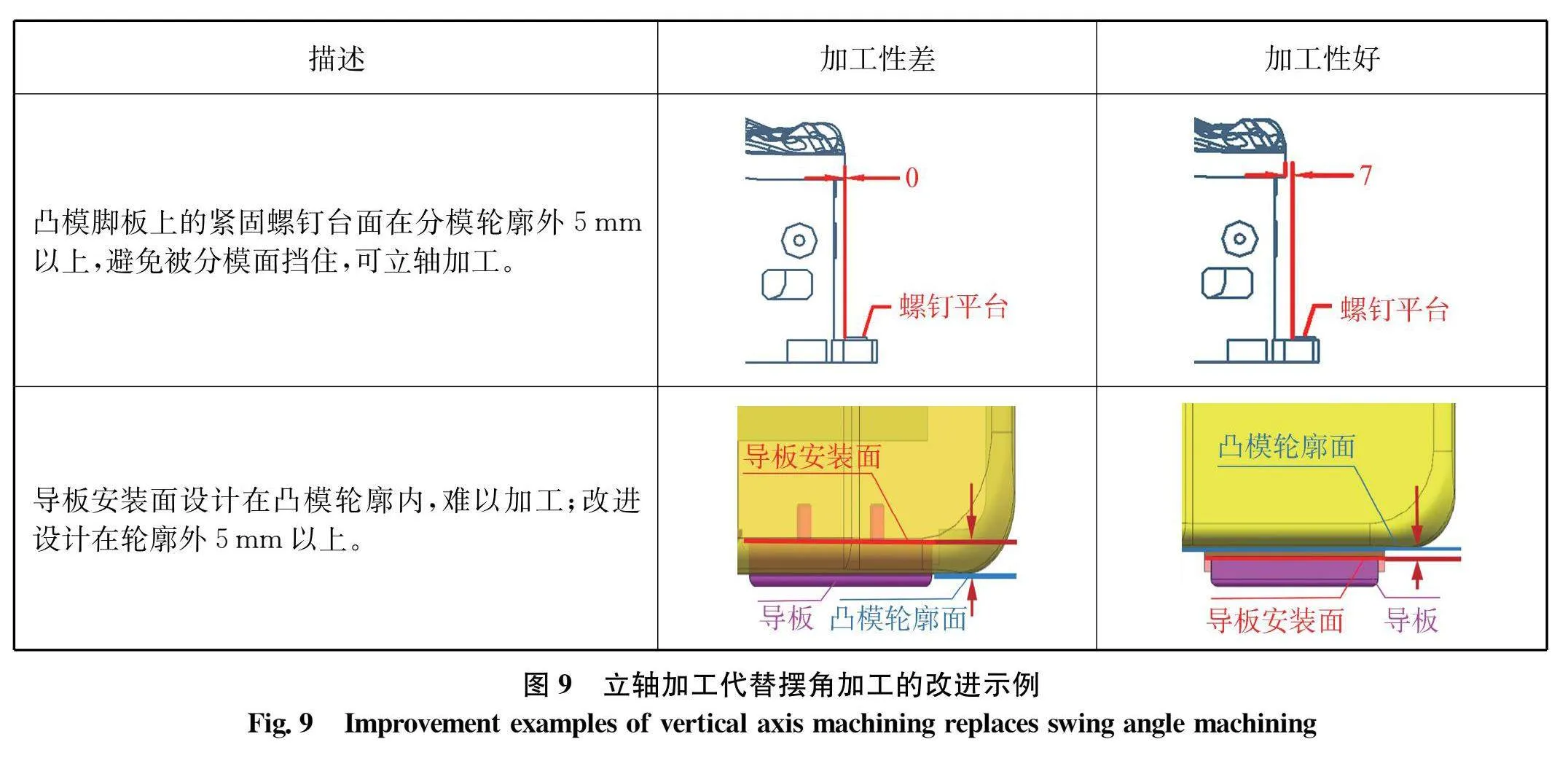

4.2 优先设计成立轴加工的结构

因为立轴加工比摆角加工使用的机床成本低,加工的效率高、质量好,不影响机床精度,故能够设计成立轴加工的结构应避免设计成摆角加工,才能提高生产效益,达到降本增效的目的[11]。立轴加工代替摆角加工的设计改进示例如图9所示。

5 结束语

在汽车冲压模具的结构设计中,针对不同冲压零件所设计出的汽车模具,结构都大相径庭,各种不同的结构的加工方式和难度也各有不同。然而把握好冲压模具加工特性及改进思路,即能够设计出加工性优良的模具结构。本文介绍了提升冲压模具加工性的5条基本设计理念,以及14条常见设计案例,能够加强国内模具设计人员对模具加工性的理解。

参考文献:

[1]谭补辉.数控铣加工在模具行业的应用[J].科技经济市场,2016(10):3132.

TAN B H. Application of CNC milling in the mold industry [J]. Technology and Economic Market, 2016(10):3132.

[2]范丽丽.模具设计与加工关键技术研究[J].黑河学院学报,2017(6):217218.

FAN L L. Research on key technologies of mold design and processing [J]. Journal of Heihe University, 2017(6):217218.

[3]张国辉,何勇,费胜巍,等.数控龙门铣床横梁静动态特性分析与优化[J].现代制造工程,2021(3):146151.

ZHANG G H, HE Y, FEI S W, et al. Static and dynamic characteristics analysis and optimization for crossbeam of CNC gantry milling machine [J]. Modern Manufacturing Engineering, 2021(3):146151.

[4]尤东升.基于TSL的自动分中定位功能的实现[J].北京:制造业自动化,201 34(2):1012.

YOU D S. Automatic positioning based on torque limit skip to achieve in [J]. Manufacturing Automation, 201 34(2):1012.

[5]李红义,王立民.3+2轴数控铣床NC程序后置优化[J].模具工业,2016,42(17):1114.

LI H Y, WANG L M. Programs post optimized on“3+2 axis”NC milling machine [J]. Mold Industry, 2016,42(17):1114.

[6]陈建.数控机床角度头故障特征识别与健康管理系统研究[D].北京:北京化工大学,2022.

CHEN J. Study on fault feature recognition and health management system of CNC machine tools angle head [D]. BEI JING: Beijing University of Chemical Technology, 2022.

[7]赵宝成,马洪英,郭震.卧式铣头的修理与使用[J].辽宁高职学报,2012(12):6768.

ZHAO B C, MA H Y, GUO Z. The repair and usage of horizontal milling head [J]. Liaoning Vocational College Journal, 201 (12):6768.

[8]王先奎,王龙山,朱伟成,等.机械加工工艺手册单行本:铣削、锯削加工[M].3版.北京:机械工业出版社,2008:82.

WANG X K, WANG L S, ZHU W C, et al. Mechanical Processing Technology Manual offprint: Milling and sawing processing [M]. 3rd ed. Beijing: Machinery Industry Press, 2008:82.

[9]陈兵,马大成.若干熔模铸造工厂铸造尺寸公差实况调查分析[J].特种铸造及有色合金,1995(4):1620.

CHEN B, MA D C. An investigation of dimensional tolerance of casting in several investment casting factories [J]. Special Casting and Non-Ferrous Alloys, 1995(4):1620.

[10]贺占红.数控加工过程中常见问题探讨[J].南方农机,2019(4):8990.

HE Z H. Discussion on common problems in CNC machining process [J]. Southern Agricultural Machinery, 2019(4):8990.

[11]石鑫,王广运,熊云,等.典型零件的五轴改三轴加工工艺方案[J].金属加工,2022(5):2931.

SHI X, WANG G Y, XIONG Y, et al. Five axis to three-axis machining process plan for typical parts [J]. Metal processing, 2022(5):2931.