基于动态事件触发机制的电弧炉弧流参数建模及控制

2024-01-14于骞翔张元生

于骞翔 ,张元生

(1.北京矿冶研究总院,北京 100083;2.北京科技大学 自动化学院,北京 100083;3.北京北矿智能科技有限公司,北京 102600)

电弧炉合金冶炼工艺流程复杂,受多阶段、多参数调控机制共同作用的冶炼过程控制是业界研究重点。近年来,电弧基本特性理论逐渐完善,电弧炉电弧导热、弧光热效应、过程弧流参数的动态调控研究成果显著,取得了一定的经济效益。但国内冶金工艺水平参差不齐,电弧炉弧流参数调控作业粗放管理,在设定电抗器、变压器和弧流参数等操作时人为经验占主导,缺乏过程参数的智能化检测方法和全流程弧流参数的自动化调控机制。

电弧炉全流程弧流参数控制是优化复杂冶金过程的关键技术之一。电弧炉冶炼全流程弧流目标值在调控机制下发生阶段性变化,产生多个局部弧流变化阶段。弧流动态变化涉及2 种情况:给定弧流目标值条件下测量值的跟随变化,以及目标值变化下弧流参数的动态跟随情况。目前弧流控制器设计方案大多假定弧流目标值已知且恒定[1],文献[2 -4]分别针对弧流和弧压参数控制,在系统的弧流目标值恒定条件下,通过电弧炉电极调节系统数学模型来建立弧流弧压与电极的相关关系。文献[5 -6]分析了电弧炉三相电极之间的强耦合性,通过建立三相电弧炉的供电曲线来描述冶炼过程的弧流参数变化,采用单相电路来等效描述三相电极供电电路,采用基尔霍夫电路方程来描述供电电路弧流控制系统输入及状态参数关系。文献[7]研究了三相等效电路的二次短网特性,通过建立有功功率P 和无功功率Q 的相关关系来获得二次功率圆图,采用最大弧功率Parc-max来确定最佳弧流设定点。文献[8 -9] 研究了弧流控制的执行机构电极调节器,采用模糊PID 控制的微分因子分段处理来控制局部阶段的弧流,通过弧流参数的间接调整来解决电弧炉电极调节系统大滞后和强耦合的问题。上述弧流参数控制研究针对电弧炉冶金过程的局部弧流变化,对恒定目标值的拟合取得了良好效果,但只考虑弧流从起始阶段达到单一目标值,忽略了局部阶段弧流目标值确定的前提条件,局限在局部阶段的弧流参数控制,不适用于整个冶金过程弧流目标值变化情况的电弧弧流控制。

针对目标值变化下弧流参数的动态跟随情况,各个子流程间存在弧流目标值工艺影响下的变化。研究表明,电弧弧流参数控制既要存在目标值的动态稳定变化,还受不同的弧流目标值变化的影响。在低级自动化系统中,人为的目标值确定具有随机性,常导致弧流控制的滞后性、模糊性[10]。文献[11-13]采用时间触发策略对通信过程采样和调控,按照既定的时间间隔调整系统局部过程目标值,该方法取代了人为参与目标值的调控过程,使系统的稳定性有所改善。但是在时间因素影响较小的电弧炉控制系统,该方法时效性不足,适用性有待商榷。事件触发机制(Event-triggered mechanisms,ETMs)最初用于通信范畴中资源利用率的提升,被认为是资源受限应用中的一个重要的通信范式转变。相比较于时间触发,事件触发机制能在预期的系统控制和资源利用效率提升上实现平衡[14]。文献[15]设计满足控制器与神经网络权重估计器同步触发的事件触发机制,解决了船舶编队控制任务中存在控制输入频繁抖振、模型结构未知和航行速度难以控制的问题,提高有限通信资源的最低要求限度。多智能体系统控制的优化是在引入事件触发机制上进行的,文献[16 -17]研究了多智能体系统的静态事件触发机制,实现多智能体系统的事件触发分布式协调控制,将事件触发机制应用于系统控制过程。但固定的事件触发针对大滞后、强耦合系统效果不佳,会牺牲更多的实时控制以及估计性能。近些年来,动态事件触发机制(Dynamic Event-triggered Mechanism,DETMs)优化了传统的单一事件触发机制中的灵活性问题,寻求更接近于最优触发的事件,满足比传统事件触发机制更为灵活的系统设计要求[18]。文献[19 -20]基于车载网络的车辆主动悬架系统控制、针对质量-弹簧-阻尼器机械系统的网络化控制,通过分析比较不同场景的DETMs 机制来表明大滞后的动态条件下DETMs 更优于传统ETMs。

综上,冶金全流程控制依据局部到整体的研究过程,本文在全流程的弧流局部调节过程采用模糊PID 控制的基础上,提出加入动态事件触发机制DETMs,将局部过程弧流描述扩展到电弧炉冶金的全流程。首先,从能量角度建立电弧炉冶炼过程多目标优化模型,并在弧流控制全流程引入DETMs 对模型进行优化,在电气特性和工艺指标的约束下,制订具有弧流、弧压和电抗协同作用的冶炼控制策略。本文从现有的过程控制方法入手,以铍铜合金冶金冶炼过程电弧炉的弧流参数变化作为演示模型,揭示事件触发机制在冶金过程控制中的有效性。

1 电弧弧流定性分析

1.1 电弧产生机理

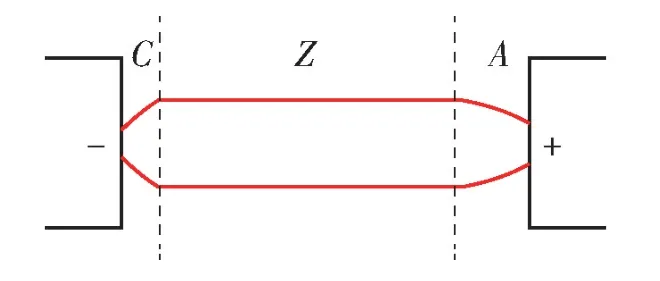

电弧是一种气体或蒸汽自持的放电现象,当气体由绝缘态被击穿后变为导电状态,电流从气体中流过,产生电弧。电弧模型如图1 所示,A 和C 表示近极段,Z 表示弧柱段。电离的正离子和负离子复合产生强烈的光和热,用于持续为合金冶炼提供能量。弧柱Z 类似于电阻,温度一般大于6 000 K,是原料反应最主要的热源。

图1 电弧产生示意图Fig.1 Arc generation diagram

在直流电弧静态条件下,冶炼过程中电弧炉电弧弧流、弧压和弧长的关系表达为式(1)。

式中:Uh为当前弧压,V;U0为近极压降,V;Ih为弧流,A;l为电弧弧长,m;c、n参数与电极材料、气体介质和气体压力等有关。

1.2 电弧炉电气特性理论分析

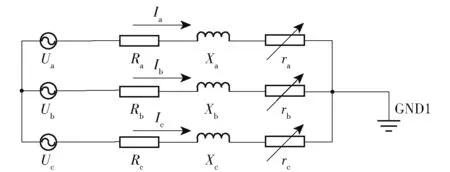

电弧炉一般是三相交流供电,三相电极等效电路见图2。

图2 三相电极等效电路Fig.2 Three-phase electrode equivalent circuit

一般认为三相电阻抗均衡,有式(2)~(5)所示关系。

通常情况下三相电流相等,实际电流在目标值附近波动。电弧具有弧流增加而弧压减小的阻抗特性,且受温度影响,弧流弧压呈非线性关系,导致电弧的负阻抗特性不稳定。为了使弧流稳定、可控,三相电路必须串联电抗,当弧流增加时,由于伏安特性导致的电弧电压减小量与电抗器两端的电压降减小量相等,弧流能够在目标值左右稳定波动,此时电弧呈现正阻抗特性。

一般认为,冶炼过程电弧炉的运行电抗与短路电抗相当,文献[21 -22]指出,电抗计算可根据数学回归方法计算估计值,得到的电弧炉运行电抗计算公式见式(6)。

式中:Xop为运行阻抗,Ω:I为电路电流,A;常数a、b、c与冶炼工艺、炉子结构、调节器等相关,可根据实际观测的阻抗与电流数据拟合确定。

根据单相电路分析,电路有功功率相等,详见式(7)。

式中:P表示电弧功率,kW。

则三相电路的电弧功率Parc可表达为式(8)。

将式(6)带入式(8),得到式(9)。

根据三相电路功率消耗,定义电热能耗比值,见式(10)。

式中:B为电能消耗,由有功功率计算表示;K为热能消耗,由电弧功率Parc计算表示。

以冶炼过程最小电能消耗为目标时,可得到交流电弧炉的供电优化约束模型,见式(11)。式中:I表示电路电流,与弧流相等,A;K表示冶炼工艺热耗,J;r表示电路总等效阻值,Ω;a、b、c为电抗与电流的关系系数。

1.2 电弧热量分解

电弧的热效应决定了全流程弧流的动态升高。公式(12)描述了应用导体的焦耳-楞次定律计算弧流放热量,弧流的产热量与电流强度的平方成正比,冶炼时为达到原料熔点,提高电弧弧流是最有效的方式。

式中:Qh为电弧发热总功率,J;t表示从生弧到断弧的总冶炼时间,s。

电弧炉在稳定状态燃烧时,直流电弧静态电压电流特性表现为电流强度Ih和电弧长度Lh恒定不变。电弧耗散发热总功率表达为式(13)。

式中:Ph表示散发的总功率,kW。

该公式表明了电弧的负阻特性,对于相同的电弧电压,弧长越长,电弧的电流越大,其弧温就越高。因此,冶炼过程电弧弧流需要不断调整升高,使炉温达到金属熔点。

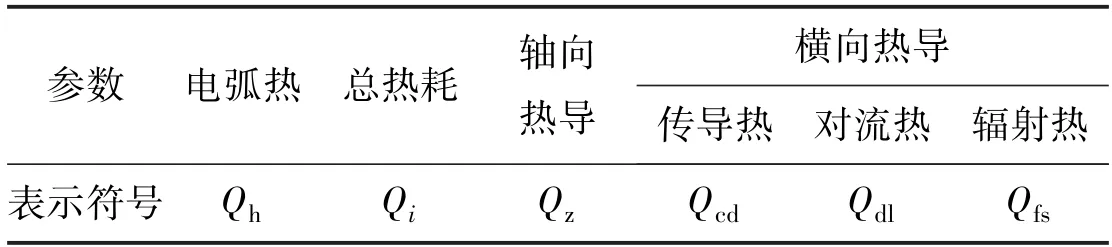

热平衡原理和能量守恒关系表明,电弧产热与耗热收支平衡,平衡参数见表1,平衡关系式详见式(14)。

表1 电弧炉热平衡表Table 1 Electric arc furnace heat balance table

表3 冶炼过程事件触发机制表Table 3 Smelting process event trigger mechanism table

式中:Qh为电弧的电热效应产生的焦耳热;Qi为总耗热,包含轴向热导和横向热导2 部分,横向热导过程是电弧弧柱在炉腔内与周围的流体环境发生的热传递,由传导功率Pcd、对流功率Pdl、辐射功率Pfs3部分组成,轴向导热主要是石墨电极热导产生的热耗散。

1)轴向热导消耗。在电弧稳定燃烧时,近极段产热通过电极材料和燃弧介质等发生固体热传导,根据傅立叶热传导公式,石墨电极向上传导至炉口的火焰热量传导公式见式(15)。

式中:λg为材料热导系数;A为石墨电极与电弧接触部分传热面积;dx为炉内电极长度;dt=Th-Tg,表示燃弧作用下炉口部分电极温度Tg与近极段温度Th差值,Tg可由温度传感器测得,近极段近极区的温度Th受电极材料沸点的限制,低于弧柱的温度。

2)横向热导。横向热导Qc是电弧放热在炉腔内的热效应,传热功率表示为温度的改变量与电阻之比,电弧弧柱的热传导功率Pcd可由式(16)表示。

式中:λ为气体介质的热导率,铍铜合金蒸汽热导率为195 W/(mK);rh、r0分别表示在弧柱表面温度Th、环境温度T0下的弧柱半径。

在铍铜合金冶炼过程,弧柱半径近似表达为式(17)。

对流是弧柱内由于电离产生的炽热气体与周围环境冷却气体发生的流动过程,铍铜合金冶炼过程电弧自由燃烧,对流热传导功率Pdl与传导散热功率相当,见式(18)。

辐射功率Pfs表示单位时间内物体表面单位面积上所发射的总辐射能,与弧柱体积呈正比,根据经验公式可表示为式(19)。

式中:εfs表示弧柱的发射率。

综上,电弧横向热导总功率可表达为式(20)。

代入传导功率Pcd、对流功率Pdl、辐射功率Pfs的计算式,在时间t上累积,电弧横向热导热量Qc表达为式(21)。

2 基于约束的弧流参数模型

2.1 约束条件

除电弧弧压、弧流、弧长约束外,供电模型的约束考虑了电弧炉熔化期的阶段特性,把弧流变化分为多个局部阶段并分别进行优化。

1)局部阶段约束。冶炼过程变压器作为弧流的提供者,对输出功率、二次电压和电弧电流都有限制,具体表现为视在功率不能超过变压器的额定容量的相应倍数,电弧电流不能超过额定电流的相应倍数,见式(22)~(24)。

式中:Un为第n个弧流局部阶段二次电压,V;为第n个弧流局部阶段额定电流,A;P为允许电流倍数。

2)温度约束。温度约束表明弧流改变受温度参数调控。当温度达到触发阈值时,电弧弧流目标值发生改变,即第i阶段的弧流与i阶段的温度相匹配,见式(25)。

式中:Th表示电弧温度;表示第n个弧流局部阶段对应电弧温度。

弧流与温度存在对应关系,即局部阶段温度对应局部阶段弧流。

2.2 建模策略

为达到最优热导效果,调整电路电流,得到最佳电流变化,还要引入一个约束,达到规定的出发点电弧弧流参数才发生改变。综合考虑各类因素,确定优化目标为降低电路电耗、降低轴向热导、提高横向热导的目标,弧流目标值与阶段温度匹配。得出电弧炉的多目标优化模型,见方程组(26)。

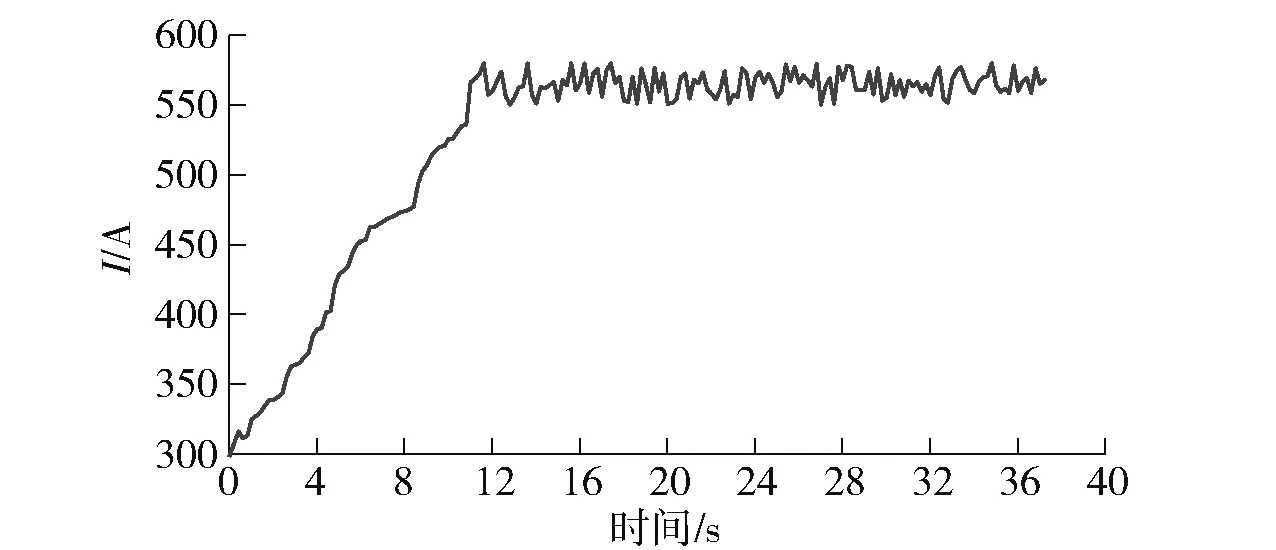

电流的目标值确定由变压器和电极升降引起的弧长变化共同作用。针对变压器电压参数恒定的情况,调节电极升降匹配弧流参数,对多目标约束模型求解电流参数,可以得到二维空间中弧流随时间的变化情况。对某铍铜合金冶炼厂所用电弧炉建模求解后,得到弧流参数时变曲线,如图3 所示。

图3 弧流参数模型Fig.3 Idealized Arc Current parameter model

图3 展示了全流程由多个局部弧流变化阶段(Local Arc Flow Change Stage)组成,每个局部弧流阶段又分为升流(Current Rise Stage)和动态稳定(Dynamic Stabilization Stage)两阶段。理想模型假定局部弧流变化阶段升流过程弧流瞬时变化进入稳态,但实际电弧温度受电弧电流、电极材料和燃弧介质的影响,存在热惯性,在温度升高和降低过程中,存在供给或散发热量,升流阶段需要在一定的时间下梯度调整弧流,实际局部弧流变化过程如图4 所示。时变过程耗时越短表示局部弧流变化阶段参数受控性能越好;动态稳定阶段时间越短表示系统响应越强,产热效率高。

图4 实际局部弧流变化曲线Fig.4 Real local arc flow change curve

由弧流参数模型分析可知,全流程弧流参数变化由多个局部弧流变化阶段组成,冶炼过程控制方法研究一般从具有相似特征的多个局部弧流变化阶段入手,针对局部弧流变化的升流阶段和动态稳定阶段,再引入触发方式串联各局部阶段组成全流程弧流控制。局部阶段弧流由输入起始值在电极升降伺服电机的作用下,通过弧长的变化影响弧流大小,达到目标值并进入动态稳定,图4 中每时刻的弧流变化都通过电极动态升降实现。铍铜合金冶炼过程弧流参数模型如图5 所示。

图5 全流程弧流参数模型Fig.5 Full-flow arc current parameter control model

3 电弧弧流模型全局优化

全局弧流参数表现为受控触发后发生改变,一般是人为主动更新下一阶段的局部目标值,引发弧流从一个稳态向下一个转变的过程。局部过程的目标值更新多为人员以经验调控,难免引起调控超前或滞后导致的全局参数不稳定,该触发需要数据指导,并需与生产工序对应的工艺条件相匹配。为解决人为调控的局限性,在自动化系统中,被控对象预期的实时控制和状态估计行为是以时间触发的方式,即在预定的以及周期性发生的时间时刻引入控制器得以实现[23]。但这些基于时间触发的控制和估计方法往往会导致对有限计算和通信资源的过度使用,这是因为系统参数在等间隔时间触发时,而不同的局部控制系统持续时间存在差异,导致等间隔触发导致被控变量超前或滞后。

3.1 事件触发机制ETMs

事件触发机制(Event-triggered Mechanism,ETMs)涵盖了时间触发的新系统控制和估计范式,将时间和空间特征融合为“事件”抽象表述,通过事件状态触发系统,达到期望的控制和估计性能。

ETMs 的基本原理是基于一系列明确定义的事件,而不是在固定设置的时间点对系统数据进行控制过程。事件的定义取决于过程的多因子,同时集成了人为经验和数据计算。因此,与TTMs 相比,ETMs 能够显著减少数据采样以及或者传输的数量,同时保持较高的系统性能。近些年来,动态事件触发机制(Dynamic Event-triggered Mechanism,DETMs)优化了传统的单一事件触发机制中的灵活性问题,寻求更接近于最优触发的事件,满足比传统事件触发机制更为灵活的系统设计要求。

3.2 弧流参数触发事件

本文将动态事件触发机制引入全流程弧流控制过程。动态事件触发机制的关键是给出事件的定义,根据过程特征,融合多参数定义触发条件。

在电弧炉冶炼过程中,技术人员依靠炉口火焰特征判断弧流的当前阶段和是否达到下一阶段目标值调整的触发阈值,此过程可使用数据描述。将动态事件定义为随时间发生改变的炉口火焰特征参数,即当特征参数达到与当前弧流参数对应的阈值后,执行触发机制,设定下一个弧流的目标值。弧流在控制器作用下逼近新的目标值,直到进入稳态阶段,等待下一次炉焰特征的触发信号。

根据冶炼过程特征分析以及目前温度参数测量变化规律,研究发现,温度参数能更好地反映冶炼过程变化规律并可量化过程,是一个对冶炼过程极为重要的单因子,但单一的温度参数不足以反应整个流程特征,因此将多参数按照一定比例约束计算,通过火焰参数特征因素的量化效果直观描述过程中特征的动态变化。火焰特征参数(Flame Characteristic Parameters,FCPs)具有人员经验指标和时间温度等数据指标的融合特征。随冶炼过程的持续进行FCPs参数规律性变化,因此可以作为触发事件。

参数测量方法为:根据工艺和经验划分占比进行参数融合,采用视觉和温度等传感器测量炉焰的大小、颜色、温度等关键指标并量化。定义各参数所代表的字母:火焰大小(Flame Size,Fs),火焰颜色(Flame Color,Fc),火焰温度(Flame Temperature,Ft),其他因素(Other factors,O),时间t。在火焰特征参数中,各个指标占比为:火焰大小占比20%、火焰颜色占比20%、火焰温度占比30%、时间占比20%,其他因素和烟尘等占比10%。

火焰大小等无数据的抽象参数需要进行量化,多因子量化方法为:温度参数以长时间测量多次重复试验获取数值为依据,平均最低温度量化为1,步长为1,最高温量化根据调整电弧流次数而定。火焰大小、颜色等难以量化,但可以通过分析在反应处于开始和最强烈阶段进行量化,起始阶段火焰大小和颜色设定为1,依次按照梯度划分达到最强烈反应时为最大值,中间对应不同状态。

FCPs作为动态事件是因为该参数的变化以实际传感器检测和神经网络分析计算而来,触发点是人工经验为依据确定的统计数据,采集的炉口火焰图像组成数据集,数据集包含5 类火焰特征图像,每类100 张,共计500 张标注图像。采用Darknet-53框架对神经网络训练,并测试神经网络对火焰特征的分类效果,图6 展示了三类状态测试集图像。

图6 三类火焰状态检测图像Fig.6 Three types of flame state detection images

神经网络目标检测数据集测试表明,对不同炉焰特征检测精度为0.7,可区分5 类不同的火焰特征,即5 个动态触发点。同时,该神经网络是动态的目标分类检测,实时分类当前时刻火焰特征及置信度,检测单帧平均耗时0.3 s,适用于冶炼场景。

4 实验验证

4.1 炉焰特征检测

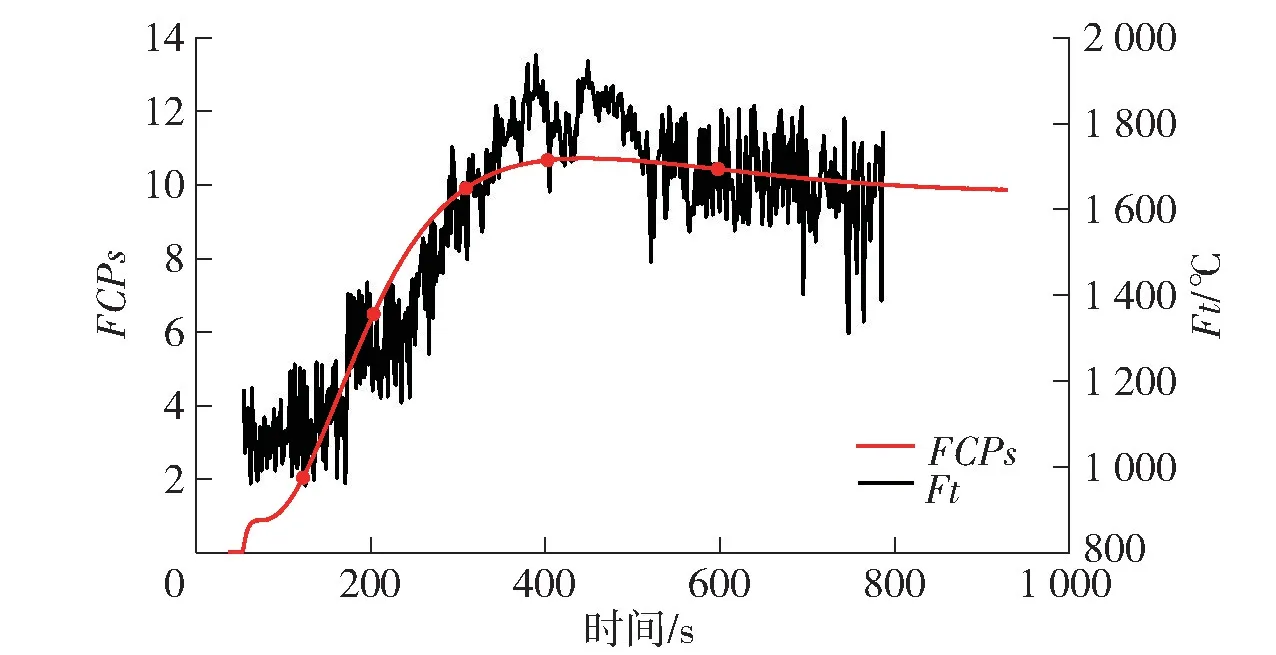

依据现有的铍铜合金冶炼过程火焰特征指标检测系统,特征检测系统界面如图7 所示。图8 展示在引入DETMs 机制下,某一冶炼全过程FCPs的动态变化曲线及炉口火焰温度Ft变化情况。

图7 炉焰特征参数检测系统Fig.7 Furnace flame characteristic parameter detection system

图8 铍铜合金冶炼过程炉焰特征参数曲线Fig.8 Curve of FCPs in the smelting process of beryllium copper alloy

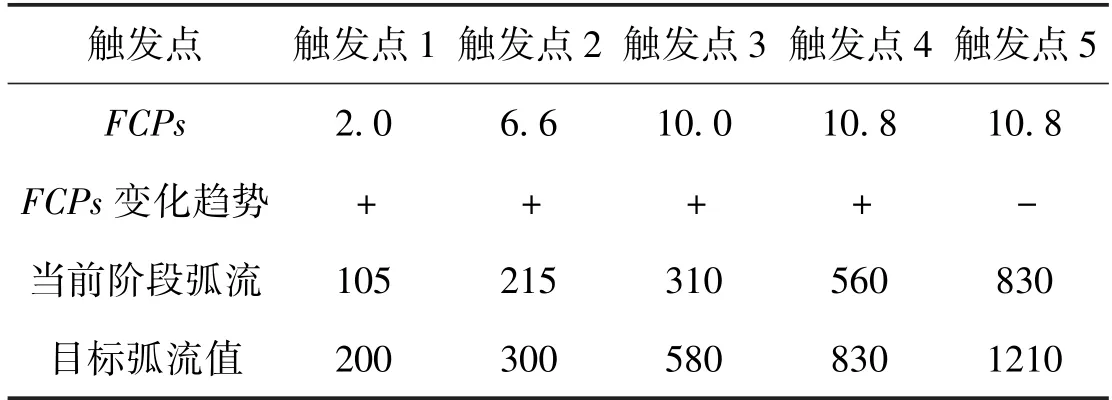

检测数据表明,FCPs数据曲线基本与温度变化趋势相匹配,表明通过多参数拟合得到的FCPs参数具有更为丰富的冶炼过程信息,且保留了基本的参数变化趋势。实验中触发点由神经网络分类和检测得到,触发点间以神经网络置信度数值连接。同时,结合现场人员经验及最优化冶炼工艺特点,建立冶炼过程事件触发机制表,描述每次触发时的弧流值与炉焰特征参数对应关系。共计5 次触发,对应5 个炉焰参数及参数变化。

炉焰特征参数曲线存在不同时刻对应同一参数情况,因此引入在相同参数点的变化趋势加以区分。在弧流(580,830)和(830,1 210)阶段,对应相同的炉焰特征参数,但参数变化趋势相异。实验结果表明,引入的FCPs参数由主观经验转换为客观的触发器参数,可完整描述整个铍铜合金工艺过程。

4.2 DETMs 控制效果实验

在Simulink 中搭建DETMs 控制器模拟弧流受控过程,并与人工调控下全流程弧流参数变化曲线对比。在火焰特征参数FCPs触发控制下,全流程弧流参数变化对比情况如图9 所示。

图9 基于火焰特征参数触发全流程弧流参数曲线Fig.9 Full-flow arc current parameter profile based on FCPs trigger

目标值集合为{200 A,300 A,580 A,830 A,1 210 A},实验揭示以下结果:①弧流参数动态稳定阶段的持续时间受DETMs 的影响较大;②DETMs的作用为在目标值改变的时刻,受FCPs参数调控,在某些弧流目标值较大的局部变化阶段,由触发器判断该局部阶段的炉口火焰已达弧流目标值改变的阈值,相比于人工时序触发超前调整了弧流目标值,缩短了局部稳态阶段。

4.3 实际全流程生产效率统计

以控制方法优化前、后冶金全流程耗时分析作为指标,评价控制器的性能和控制方法的优劣。针对某铍铜合金冶炼厂的某个标准合金冶炼过程,统计DETMs 对多个局部弧流变化阶段控制优化后耗时,并与引入DETMs 前达到稳态升流阶段耗时进行对比,计算提升效率。

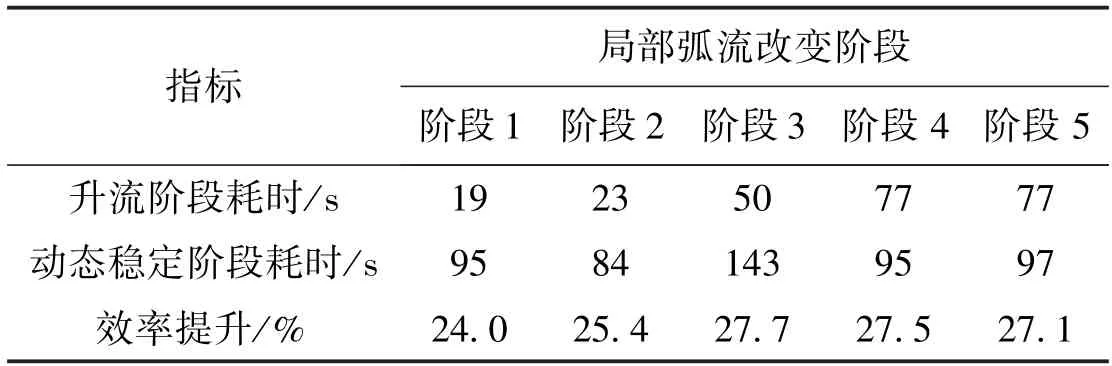

引入DETMs 前,局部弧流变化过程子阶段耗时数据统计结果见表4。

表4 优化前过程耗时统计表Table 4 Time consumption statistics of local process sub-stage

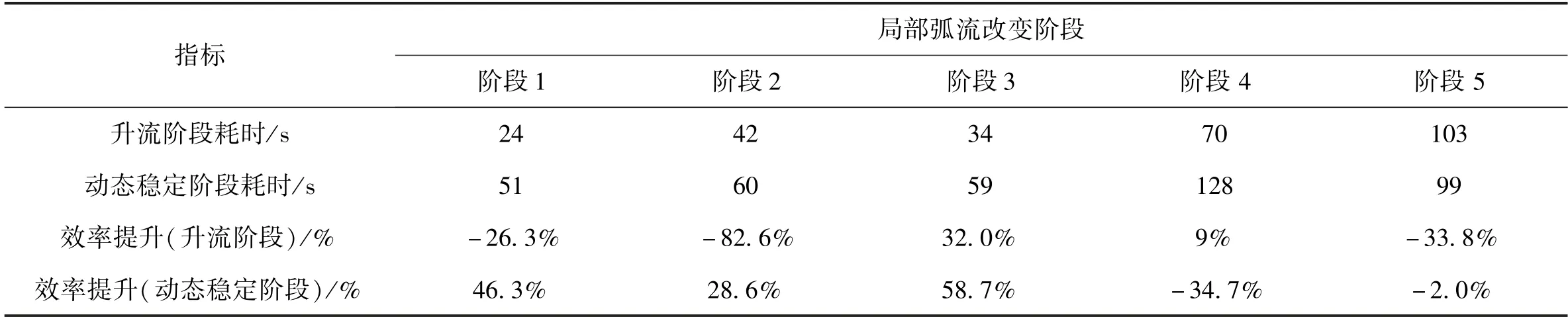

根据实际冶炼过程检测数据统计,引入DETMs后,局部过程子阶段耗时数据统计结果见表5。

表5 引入动态事件触发机制的局部过程子阶段耗时统计表Table 5 Time consumption statistics of local process sub-stages with DETMs

分析表4、表5 实验数据可知:①DETMs 对模型优化效果较为明显,主要表现在升流过程耗时缩短,更快达到目标值并进入稳态,表明在目标值改变时系统响应时间减少,平均效率提高26.34%;②动态事件触发对某个局部弧流变化阶段优化不具有一致性,主要优化触发时间,即稳态的持续时间,表明动态事件触发机制对于局部的PID 控制影响较小;③引入动态事件触发后,全流程弧流变化整体耗时指标降低11.8%,表明动态触发机制提升了铍铜合金冶炼过程效率,验证了该方法在铍铜冶炼工艺上的有效性。

5 结论

本文在分析电弧炉电弧特性的基础上,考虑电弧燃烧过程的热平衡因素,建立全流程弧流参数模型,引入DETMs 这一智能化调控方式对模型的局部阶段进行优化,改善了人为调控的模糊性、随机性和大滞后问题。

1)从热量传导和电路约束角度建立电弧炉弧流多目标优化模型,创新性地将温度等炉焰特征参数作为系统弧流最优化调整的约束条件,展示冶炼过程能量传导过程,使多目标优化模型更为完善。

2)将深度学习的目标分类检测技术应用于冶金工业,实现了融合视觉传感器和温度传感器等检测技术的炉焰特征分类提取,神经网络的检测精度达到70%以上,检测速度为每帧图像0.2 s,表明了深度学习的目标检测在冶金行业的可行性。

3)实现了动态事件触发机制下的全流程控制,从参数调控方法上优化整个冶炼流程,铍铜合金冶炼整体耗时降低11.8%,为冶炼生产的效率精细化和工艺最优化提供了新方向。