一种包板加强T型管节点的简化算法

2024-01-13黄怀州王海龙袁玉杰叶茂盛

黄怀州,王海龙,袁玉杰,侯 涛,史 睿,叶茂盛

(海洋石油工程股份有限公司,天津 300451)

0 引 言

管节点是弦杆与撑杆交汇而成的三维空间连接结构,应力分布十分复杂,几乎不可能得到精确解析解,其受力性能一直是个重要研究课题。因为,节点的破坏往往导致与之相连若干杆件的失效,导致整个结构破坏。包板是弦杆与撑杆间起加强作用的垫板,一方面,可以增加弦杆管壁的受荷面积,改善弦杆的受力性能;另一方面,可以增加连接处弦杆的壁厚,减小弦杆的局部变形。

弦杆加覆包板是现阶段管节点加强的主要方法之一,也是目前结构设计与理论研究的热点之一。冯琦[1]和隋伟宁[2]通过实验研究和有限元分析研究了管节点参数与包板加强T型管节点极限承载力间的关系,表明包板可以提高T型节点的强度,但未给出可量化的换算关系。王明国[3]和肖亚明[4]通过ANSYS有限元验证了T型管节点选择恰当的包板可以使节点承载力获得理想的加强效果,但未给出其他受力形式的结论。Nassiraei[5~7]系统研究了包板加强T型管节点在轴向拉、轴向压和面内弯等工况下的极限承载能力,并给出了相应的计算公式,但是其采用的是宽幅包板(η≥0.25,τd≥1.0),与工程实际不符(η≤0.25,τd≤1.0)。

本文研究了窄幅包板加强T型节点分别在承受轴向压、轴向拉与弯曲工况下的节点承载力放大系数,并将其与API RP2A简单节点计算相结合,给出包板加强T型节点简化计算公式以及焊缝强度计算方法。

1 数值模型

1.1 几何模型

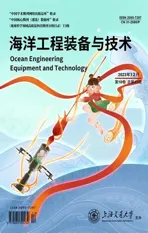

有关包板加强T型节点的术语和几何参数如图1和表1所示。

图1 包板加强T型节点几何参数

表1 几何参数含义

与节点承载能力相关的主要参数有撑杆直径与弦杆直径比β、弦杆直径与2倍弦杆厚度比γ、撑杆壁厚与弦杆壁厚比τ、包板撑杆外长度与撑杆直径比η、包板厚度与弦杆厚度比τd、撑杆与弦杆角度θ。

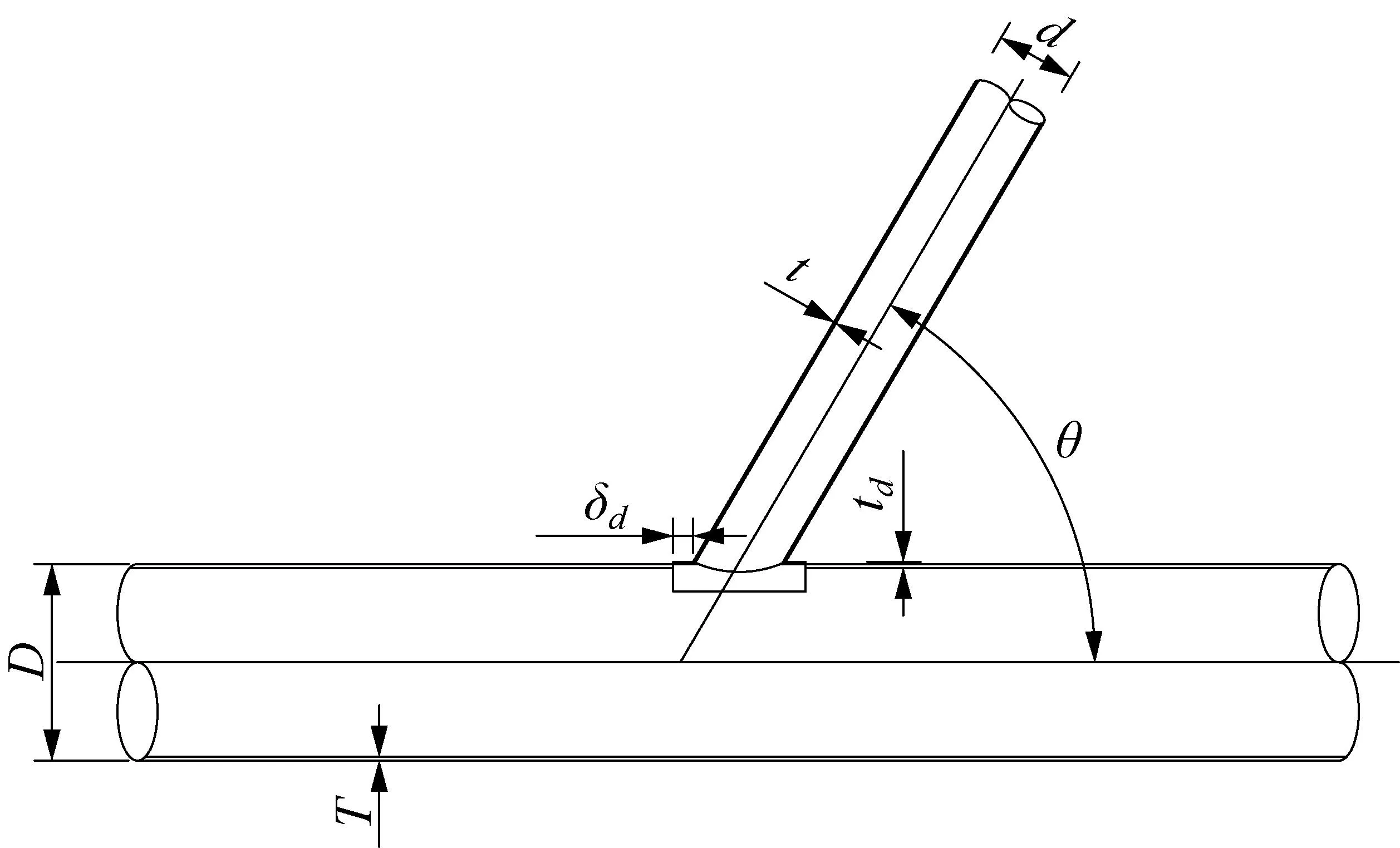

1.2 有限元模型

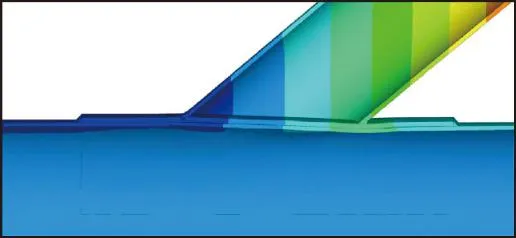

采用通用有限元软件ANSYS建立包板加强T型管节点模型,如图2所示。

图2 包板加强T型节点有限元模型

1.3 有限元单元选取

鉴于壳单元不能充分有效地模拟包板与弦杆间的接触作用,选用能对层状壳结构和实体结构进行建模的SOLID185作为模拟包板的单元,该单元由8个节点构成,每个节点有3个线位移自由度,具有超弹性、应力刚化、大变形和大应变能力。而其他部位的模拟都采用四节点SHELL181单元,该单元每个节点包括3个线位移自由度和3个转动自由度,非常适用于非线性分析。

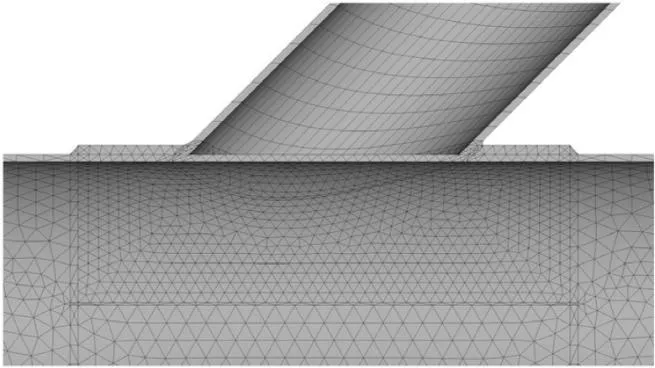

1.4 材料特性

构件材料选用船舶及海洋工程用结构钢DH36,该材料下屈服强度为355MPa,弹性模量取2.0×105MPa,泊松比取0.30。材料非线性曲线如图3所示。

图3 材料非线性曲线

其中,Fy为下屈服强度,εe为屈服应变,E为弹性模量。

1.5 边界条件

弦杆两端固支,而在撑杆端部分别施加轴向压力、轴向拉力和弯曲应力。为考虑圣维南效应,弦杆和撑杆端部距包板作用点至少3倍直径的距离。

2 极限承载力公式

海洋工程中窄幅值包板撑杆外长度一般都非常小(常取为75mm),厚度一般不超过弦杆壁厚,即η≤0.25,τd≤1.0。在Nassiraei[3~5]研究的基础上,我们引入修正因子使其满足窄幅值包板的计算要求,各工况下的承载力放大系数与节点几何参数有关,相关系数计算公式如下。

2.1 撑杆轴向受拉工况

在撑杆轴向受拉工况下,考虑包板对节点的增强作用,节点允许应力的放大系数计算如下:

(1)

上式中,UFt为撑杆轴向受拉时包板加强T型节点承载力放大系数;Fut,d为撑杆轴向受拉时包板加强T型节点承载力;Fut,u为撑杆轴向受拉时未加强T型节点承载力。Δ为修正因子,其取值为:

(2)

2.2 撑杆轴向受压工况

在撑杆轴向受压工况下,考虑包板对节点的增强作用,节点允许应力的放大系数计算如下:

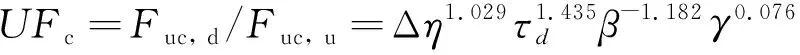

(3)

上式中,UFc为撑杆轴向受压时包板加强T型节点承载力放大系数;Fuc,d为撑杆轴向受压时包板加强T型节点承载力;Fuc,u为撑杆轴向受压时未加强T型节点承载力;Δ为修正因子。

2.3 撑杆受弯工况

在撑杆受弯工况下,考虑包板对节点的增强作用,节点允许应力的放大系数计算如下:

(4)

上式中,UFb为撑杆受弯时包板加强T型节点承载力放大系数;Mub,d为撑杆受弯时包板加强T型节点承载力;Mub,u为撑杆受弯时未加强T型节点承载力。Δ为修正因子。

以上公式的适用范围见表2。

表2 几何参数有效范围

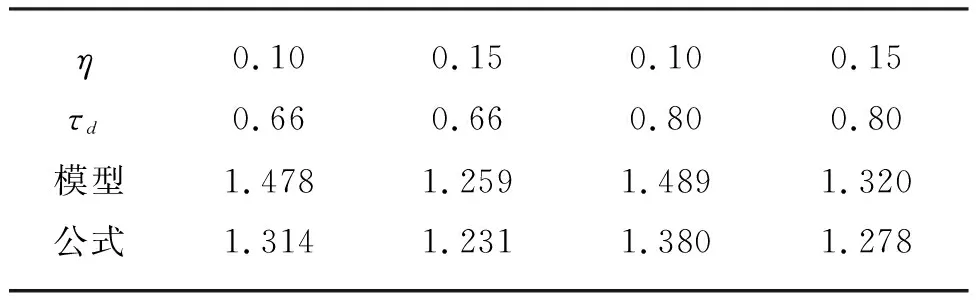

2.4 有限元模拟结果与简化计算结果的对比

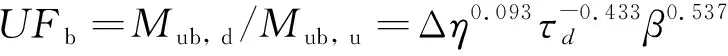

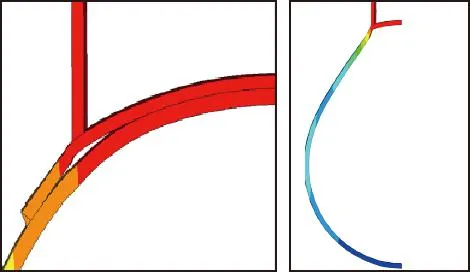

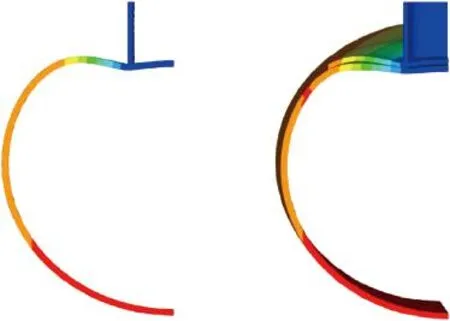

本文以Nassiraei提出极限应变作为管节点失效的判断条件,给出ANSYS有限元计算结果与相应的简化计算公式给出的结果间的对比,如图4和表3所示。

(a) 撑杆轴向受拉工况

(b) 撑杆轴向受压工况

(c) 撑杆受弯工况图4 包板在不同受力工况下的变形

表3 数值计算结果与简化计算结果的对比

η0.100.150.100.15τd0.660.660.800.80模型1.2991.4221.3881.399公式1.2391.3041.2901.367

η0.100.150.100.15τd0.660.660.800.80模型1.1861.2131.2041.292公式1.1161.1101.1411.132

由表3可以看出,数值计算结果与简化公式计算结果之间的趋势相同,且简化计算结果相对保守,可以避免数值计算结果误差大的缺点,有较强的可靠性。

2.5 包板加强T型管节点校核公式

结合API RP 2A中有关简单节点的冲剪计算,将包板的作用转化为相应受力情况下的承载能力放大系数,使得包板计算可以定量分析:

撑杆轴向受拉时

(5)

撑杆轴向受压时

(6)

2.6 包板焊缝校核公式

包板连接主要采用角焊缝,而焊缝高度是角焊缝抗剪强度重要指标,通过允许最小焊缝高度与设计值对比校核包板焊缝强度,亦即:

剪应力

弯曲应力

(7)

Von Misses应力

(8)

所需包板焊缝高度

(9)

式中,hf为焊缝的计算厚度;L为包板与结构焊缝长度;Py、Pz为与撑杆轴向垂直的力;My、Mz为与撑杆轴向垂直的弯矩;Sy为包板的抗弯截面模量;Fy为材料的屈服强度。

2.7 典型算例

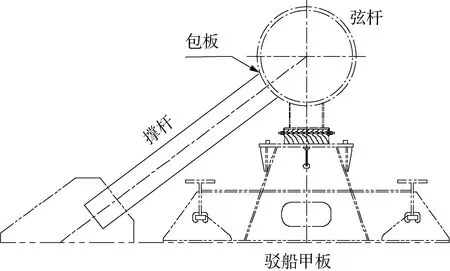

以南海某深水项目装船固定为例核实包板在节点校核中的作用,具体如图5所示,

图5 典型装船固定结构形式

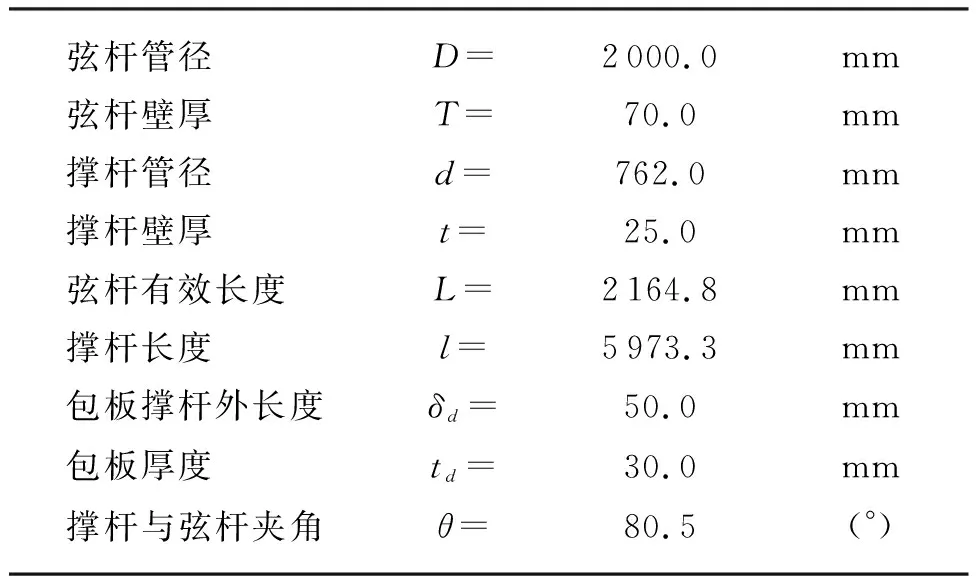

2.7.1 几何参数

该典型结构相关几何参数如表4所示。

表4 典型节点几何参数

2.7.2 输入荷载

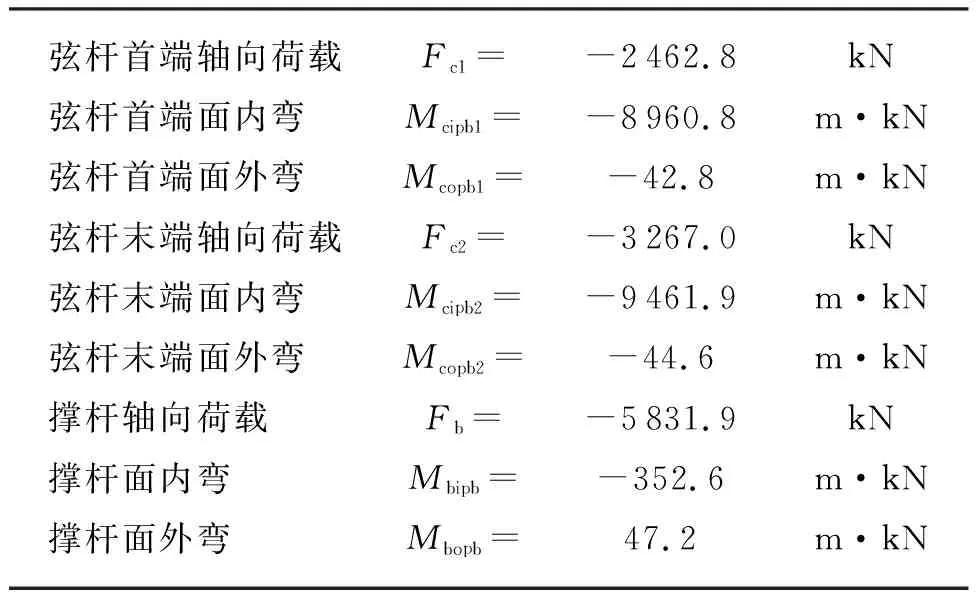

取该处节点对应的弦杆与撑杆处的杆件荷载,如表5所示。

表5 典型节点输入荷载

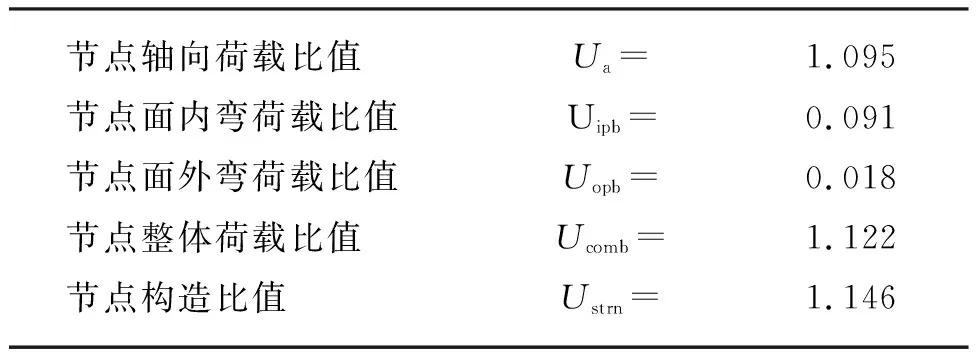

2.7.3 不考虑包板时节点校核

以API RP 2A中简单节点计算公式核实该处的节点冲剪,如表6所示。

表6 简单节点输出结果

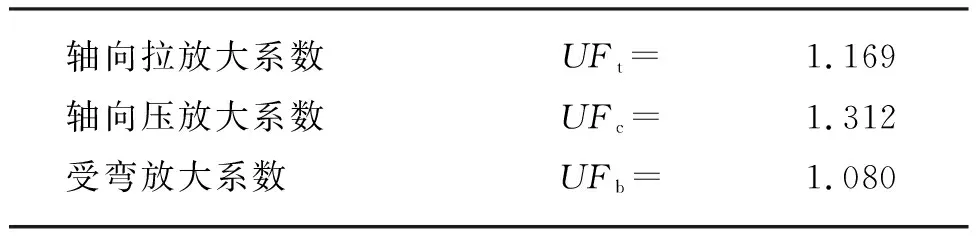

2.7.4 包板修正系数

包板对该处节点增强因子核实结果,如表7所示。

表7 典型节点包板修正系数

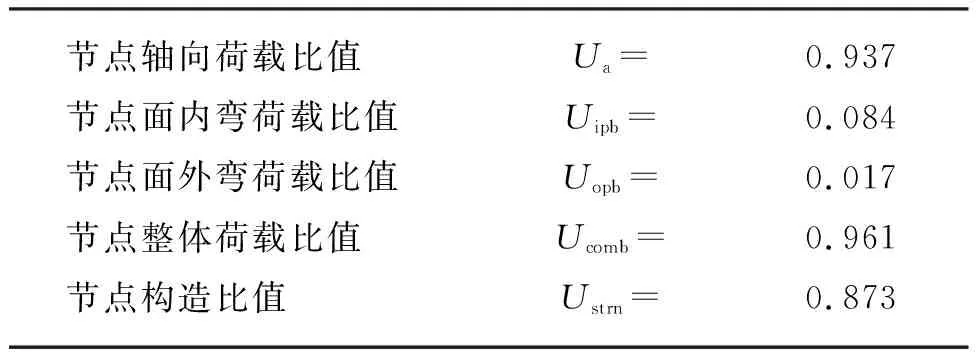

2.7.5 考虑包板时节点校核

考虑包板的影响,核实该处节点冲剪结果,如表8所示。

表8 考虑包板时节点校核结果

2.7.6 包板焊缝校核

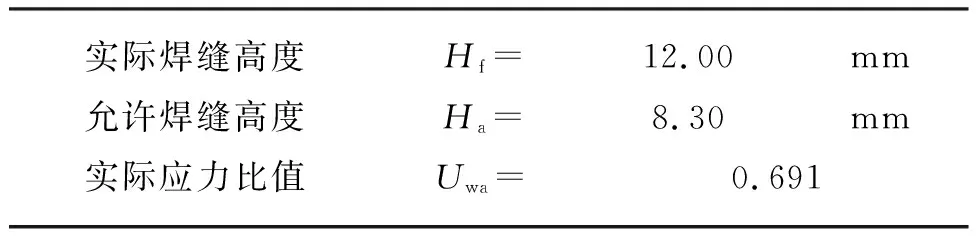

核实包板角焊缝的所需焊高如表9所示。

表9 焊缝校核结果

由上例可以看出,包板加强T型管节点简化计算可以考虑包板对节点的加强作用,是可以是适用于工程项目的,并且显著提升计算效率,将由20工时的工作量压缩到0.1工时左右。

3 结 语

本文在宽幅包板的基础上提出了可量化的适用于工程实践中的窄幅值包板加强T型节点校核计算公式,并给出包板与弦杆连接角焊缝选择方法。通过与有限元数值计算结果的一致性对比结果可以看出,包板加强T型管节点简化计算方法有较强的拟合度,可靠性比较强,可以避免数值建模费时费力的低效率,给包板计算提供了简易快速的通道,为工程实际问题的解决提供了具体的解决措施。