基于南海某气田的水下生产系统联合调试

2024-01-13蒋兵兵洪龙飞邓驰誉龙小品曹聚杭胡云海

蒋兵兵,陈 娟,洪龙飞,邓驰誉,龙小品,曹聚杭,胡云海

(1. 中海油深圳海洋工程技术服务有限公司,广东 深圳 518000; 2. 海洋石油工程股份有限公司,天津 300461)

0 引 言

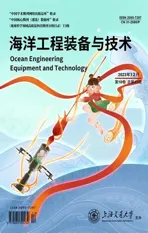

水下生产系统是开发深水油气田的关键装备[1],由水上控制部分和水下生产设施两部分组成,如图1所示。水上控制部分主要设备有主控站(MCS)、电动力单元(EPU)、液压动力单元(HPU)、化学药剂注入单元(CIU)、上部脐带缆装配单元(TUTA)等;水下设施主要有水下管汇、采油树。脐带缆是连接水上控制部分和水下生产设施的生命线,水上控制部分中,电动力单元、通信单元、液压动力单元、化学药剂注入单元通过TUTA接入脐带缆中的电缆、光缆、液压管线、化学药剂管线,然后,通过水下脐带缆端头(UTH)连接至水下生产管汇、采油树,为水下生产设施提供电力、液压控制、化学药剂以及通信,最终实现MCS对水下管汇、采油树的实时监测和远程控制,保障油气生产正常进行[2、 3]。此外,水上应急关断(ESD)设备通过与MCS和HPU相连,实现对水下生产系统的应急关断控制。

图1 典型的水下生产控制系统Fig.1 Typical subsea production control system

水下生产系统联合调试是气田投产前最后的关键一步,目的是验证水上各控制设备与水下设施是否连接成了一个有机整体,系统可正常、安全地运行。具体内容包括验证系统的电力供应正常,各设备、设施上电后电压/电流值稳定;验证MCS与各设备、设施间的通信正常,MCS可对水下管汇、采油树等进行实时监测;验证HPU对水下管汇、采油树的液压供应压力可达到水下液控阀门开阀压力;验证MCS对水下液控阀门的远程开关控制可以实现;验证水下出现故障、报警时,系统触发相应的紧急关断功能正常。

1 南海某气田水下生产控制系统基本情况

南海某气田位于中国南海北部,采用水下生产系统模式开发。其水下设施包括一套管汇、一棵采油树,脐带缆连接水上控制部分至水下管汇,然后,通过管汇至采油树间的三根电飞线、一根液飞线连接至采油树。脐带缆中电缆采用冗余设计,包括A和B两个通道,EPU通过1000VAC/50Hz电缆、24VDC的仪表电缆、CAT 6数据电缆,将电、数据和信号输送到管汇和采油树的控制模块(SCM),EPU的输出为220-560VAC/50Hz。脐带缆中有一根光缆,可实现水下系统的光纤通信,水下系统的主通信方式为电力载波通信。脐带缆中有两根低压(LP)液压管线,当压力达到3000psi时可控制管汇、采油树上液控阀门的开关;两根高压(HP)液压管线,当压力达到4500psi时,可控制井下安全阀的开关。系统使用的液压油是HW443R,清洁度要求为AS 4059 Class6 B-F级。平台HPU将液压油通过脐带缆、液飞线中的LP、 HP液压管线输送到水下管汇、采油树。脐带缆中有一根甲醇管线,用于在生产通道注入水合物抑制剂甲醇进行水合物防治。系统使用的甲醇清洁度要求为AS 4059 CL8 B-F级。平台CIU将甲醇通过脐带缆、液飞线中的甲醇管线输送到水下采油树。

2 水下生产系统联合调试

水下生产系统联合调试分为两部分,通常先进行水上控制设备联合调试。在该过程中,需要从TUTA处先断开与水下的连接,水上控制设备联合调试完成后再连接水下,进行水上控制设备与脐带缆、水下设施的联合调试[4~6]。为确保水下生产系统联合调试时整体运行功能正常及安全可靠,水下生产系统在建造完成后,需进行合格性测试(QT)、工厂验收测试(FAT)、扩展工厂验收测试(EFAT)、系统完整性测试(SIT)及现场接收测试(SRT)[7、 8]。水下生产系统关键设施在安装完成后需进行一系列的预调试工作,通常为单个设备或管缆的功能完整性测试。水下生产系统各单体设施预调试完成后,连接成一个整体,进行水下生产系统联合调试。

2.1 水上控制部分联合调试

2.1.1 水上控制部分联合调试前准备工作

在水上控制部分联合调试开始前,检查水上各控制设备的安装和单机测试完工文件,确认单个设备安装和测试完成,无遗留问题清单。确认所有水上控制设备调试所需的工具和备件已送往平台,氮气、液压油、甲醇供应充足。确认平台已具备供电条件。此外,为了确保HPU可正常启动,检查HPU蓄能器预填充氮气压力是否符合要求,HPU LP蓄能器压力值需达到1850psi,HPU HP蓄能器压力值需达到3200psi。如果不够,需填充氮气至符合要求。

检查水上各控制设备间互联的管缆是否完好。对HPU至TUTA液压管线和CIU至TUTA的甲醇管线按照管线设计压力的1.1倍进行压力测试。在测试压力下,保压4h,压力变化不超过测试压力的±1%[9];目视检查水上控制设备间所有互连的电缆、光缆、通信网线已按照系统设计的安装矩阵安装且无损坏,对电缆进行导体电阻、绝缘电阻测试[10]。CR测试要求为小于等于1.15Ω/km@20℃,IR测试要求为大于等500MΩ·km@500VDC。对光缆进行光纤衰减度测试,测试要求为小于等于0.35dB/km@1310nm以及0.22dB/km@1550nm。

最后,为了确保在联合调试过程中导入系统的液压油、甲醇清洁度合格,使用洁净度检测仪测试液压油清洁度是否优于AS 4059 Class6 B-F级。清洁度合格后将其导入HPU油罐中,测试HPU出口液压油清洁度是否合格。若不合格需要对HPU进行自冲洗至出口液压油清洁度满足系统要求,对HPU至TUTA的LP和HP液压管线进行冲洗至TUTA出口液压油清洁度合格。使用洁净度检测仪测试甲醇清洁度是否优于AS 4059 Class8 B-F级。清洁度合格后测试CIU出口甲醇清洁度是否合格,若不合格需要对CIU进行自冲洗至出口甲醇清洁度满足系统要求,对CIU至TUTA的甲醇管线进行冲洗至TUTA出口甲醇清洁度合格。

2.1.2 水上控制部分联合调试

1. 水上控制系统供电调试

平台不间断电源(UPS)给EPU供电。启动EPU,EPU通过上部输出模块(TOM)向水上控制设备MCS供电。检查EPU的输入电压电流值,接收标准输入电压值为230V±5%,输入电流值小于25A。检查EPU对MCS的输出电压电流值,接收标准输出电压值为230V±5%,输出电流值小于20A。确认各设备正常上电,无电压、电流值报警。

2. 水上控制系统通信调试

打开MCS操作界面,MCS可与水上各控制设备EPU、 HPU进行通信,且有A和B两通道通信。检查MCS对各设备的远程监测数据与设备本地控制器显示的数据是否一致,且通过A通道读取的数据与B通道读取的数据是否一致。接收标准为MCS对各设备的远程监测数据与设备本地控制器显示的数据完全一致,且通过A通道读取的数据与B通道读取的数据一致,A路通信与B路通信完全独立,任意断开A或B路通信,剩下一路通信仍正常。

3. 水上控制系统液压调试

HPU作为系统液压的动力单元,HPU LP泵出口压力设计为3850psi,经过调压阀后向系统LP液压管线提供低压液压3000psi; HPU HP泵出口压力设计为8250psi,经过调压阀后向系统HP液压管线提供高压液压4500psi。HPU泵既可进行本地控制,也可在MCS的HPU状态监测画面中对其进行远程控制。液压调试内容具体如下:

(1) MCS远程控制HPU测试:测试在MCS操作面板可远程控制HPU低压泵、高压泵、循环泵等的开关。

(2) HPU液压供应测试:关闭TUTA上的LP和HP管线隔离阀,启动HPU,使其正常向TUTA供液压,检查HPU泵出口的压力值、HPU至TUTA管线压力值是否符合要求。接收标准为HPU LP泵出口压力为3850psi,HPU至TUTA的LP管线压力为3000psi; HPU HP泵出口压力为8250psi,HPU至TUTA的HP管线压力为4500psi。

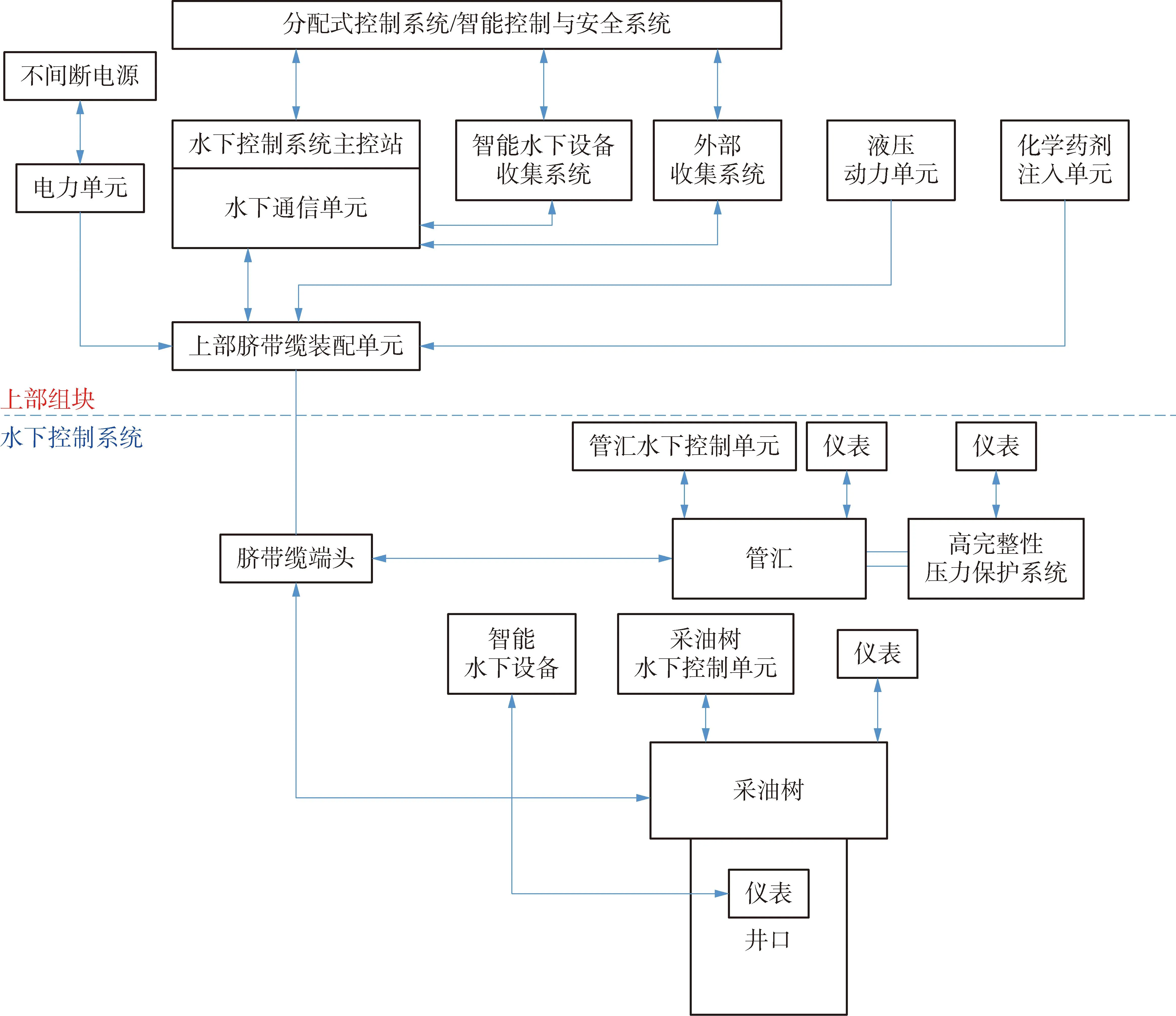

(3) HPU报警测试:HPU储油罐和回油罐体积均为1000L,HPU储油罐、回油罐内油量过低或过高,HPU泵出口压力过低或过高(表1)情况,均会发生报警,检查HPU报警系统是否运行正常。

表1 HPU报警设置Tab.1 HPU alarm settings

(4) HPU应急关断测试:使用平台ESD系统对HPU进行ESD 0级泄压关闭测试,这一测试的合格标准是泄压后HPU低压和高压出口压力都泄为0。

2.2 水下系统联合调试

2.2.1 水下系统调试前准备工作

在水下系统调试开始前,检查水上控制系统联合调试完工证书,确保调试过程中的问题清单已解决。确认所有水下系统调试所需的工具和备件已送往平台,氮气、液压油、甲醇供应充足。检查水下设备在位状态,确认水下管汇、采油树、脐带缆、飞线等已在水下安装就位。最后,在气田附近海域有一艘带无人遥控潜水器(ROV)的辅助作业船待命,调试期间负责观测水下液控阀门的真实运动情况,调试如果出现问题,则使用该作业船进行水下设备的检查。

2.2.2 水下系统联合调试

1. 水下阀门状态检查

检查管汇、采油树上的阀门状态并登记在阀门状态记录表上,确认阀门状态是否处于调试开始前所需状态,对阀门状态不符合要求的阀门进行开关操作。

2. 水下系统供电调试

EPU通过水下输出模块(SOM)向管汇和采油树上的控制模块(SCM)供电,检查EPU的输出电压电流值是否正常。接收标准为EPU对水下管汇、采油树的输出电压值为280~550V,输出电流值小于20A。确认管汇、采油树正常上电,无电压、电流值报警。

3. 水下系统通信调试

水下系统的通信方式有电力载波通信和光纤通信两种模式。两种通信模式下均有A和B两通道,系统以电力载波通信为主,在一种通信模式中断的情况下,系统可自动切换至另一种通信模式。水下系统通信调试内容具体如下:

(1) 信号采集测试:打开MCS操作界面,MCS可与管汇SCM、采油树SCM通信,采集到管汇和采油树上液控阀门、温压传感器的数据。检查MCS对水下设施的远程监测是否正常,可通过读取的SCM的静水压力值、水位值、液控阀门开关状态、温度值等与实际预估值是否相符进行验证,检查通过两种通信模式四个通道读取的数据是否一致。

(2) 电力载波通信与光纤通信切换测试:在水下系统电力载波通信与光纤通信均建立的情况下,断开电力载波通信A和B两通道,确认水下通信模式可自动切换至光纤通信,水下监测数据仍正常。同理,测试光纤通信可自动切换至电力载波通信。

(3) 电力载波、光纤通信冗余测试:断开水下光纤通信,确认水下系统为电力载波通信,测试断开电力载波通信任一通道A或B,另一通道通信仍正常。断开水下电力载波通信,确认水下系统为光纤通信,测试断开光纤通信任一通道A或B,另一通道通信仍正常。

4. 水下系统液压调试

启动HPU,使其正常向管汇SCM、采油树SCM供液压。压力升高到工作压力后隔离HPU电磁阀出口,对HPU至水下的液压回路进行15min保压,保压接收标准为无压降,以验证液压回路没有泄漏。

5. MCS远程控制液控阀门调试

管汇、采油树上液控阀门采用电液混合控制。MCS逐一执行液控阀门打开/关闭命令,ROV水下监测液控阀门的打开/关闭状态,确认液控阀门动作正确执行MCS给出的指令,并记录各液控阀门完成指令的时间。任选一液控阀门,测试LP1和LP2液压供给切换以及A和B通道供电切换,对液压控制阀门开关状态无改变。为防止生产流体溢出,SCSSV应始终保持关闭状态。

6. 液压动力故障调试

HPU将LP系统升压至工作压力,打开液控阀门,测试LP1或LP2一路液压供应失效不会影响液控阀门的开关状态。液压供应全部失效后将导致液控阀门关断,再次供压后,阀门保持关断状态。

7. 电力动力故障调试

在EPU至SCM的A和B通道供电均建立的情况下,HPU将LP系统升压至工作压力。打开液控阀门,测试A或B通道一路供电失效不会影响液控阀门的开关状态,供电全部失效后液控阀门仍能维持打开的状态。

8. ESD测试

当管汇或采油树上的温压传感器监测水下设施的压力/温度达到设定的低、低低、高、高高报警值时,MCS可接收到相应的报警信号,并启动相对应的水下设施关断。测试在MCS处将水下温压传感器临时调低压力及温度的低、低低、高、高高报警值,验证MCS处是否报警并触发紧急关断,在MCS观察管汇、采油树液控阀门的关断顺序,ROV水下记录液控阀门的关断顺序,检查水下关断顺序是否与ESD因果图一致。

3 总 结

水下生产系统联合调试作为油气田投产前最后的关键一步,目的是使其进入准备启动的状态。总的来说,水下生产系统调试主要是一系列功能核实的测试工作,包括:

(1) 系统供电测试:确认EPU对水下生产系统各设施的电力供应正常,电压、电流值符合要求;

(2) 系统通信测试:确认MCS可与水下生产系统各设施建立正确通信,且通信通道有冗余;

(3) 系统液压测试:确认HPU可对系统液压回路升压至工作压力,液压回路无泄漏;

(4) 系统远程控制测试:确认MCS可对HPU泵、水下液控阀门进行远程开关控制;

(5) 系统故障测试:检查系统出现液压供应失效、电力供应失效时,水下设施的状态;

(6) ESD测试:确认系统发生各级别的紧急情况时,MCS可接收到报警信号,并触发相应的紧急关断。