橡胶厂挤压脱水机断轴原因分析与建议措施

2024-01-13窦怀鹏刘小文

闫 伟,窦怀鹏,刘小文

(兰州石化公司 机电仪运维中心,甘肃 兰州 730060)

1 挤压脱水机简述

橡胶厂挤压脱水造粒机是橡胶产生的B类设备,采用Anderson公司的专利技术,其特点是在普通挤压脱水机的基础上,延长一部分封闭筒体,物料通过此段加压,经模头挤出造粒进振动布料器直接送入干燥箱内,进入包装线装袋。处理能力(单台):Qmin2040kg/h~Qmax4615kg/h (干基) ,主驱动电机:300HP(223.6kW),转速1480rpm,TEFC-IP54防护等级,减速机输出功率:200kW,转数123.21rpm。年运行8000小时以上。工作环境酸性环境,进料温度:54 ℃~76 ℃ (一般可按平均值65.5 ℃)。

自2018年以来已发生多次断轴,并且断轴位置大致相同,造成机组非计划停车,且每根轴原厂造价近70万元,致使检修备件费用发费大。

2 挤压脱水机的原理和结构

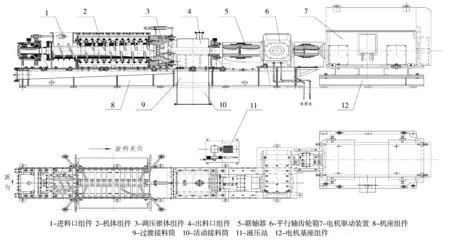

挤压脱水机用于将橡胶颗粒进行挤压脱水并切成薄片,其结构和原理如图1所示。

图1 挤压脱水机结构简图

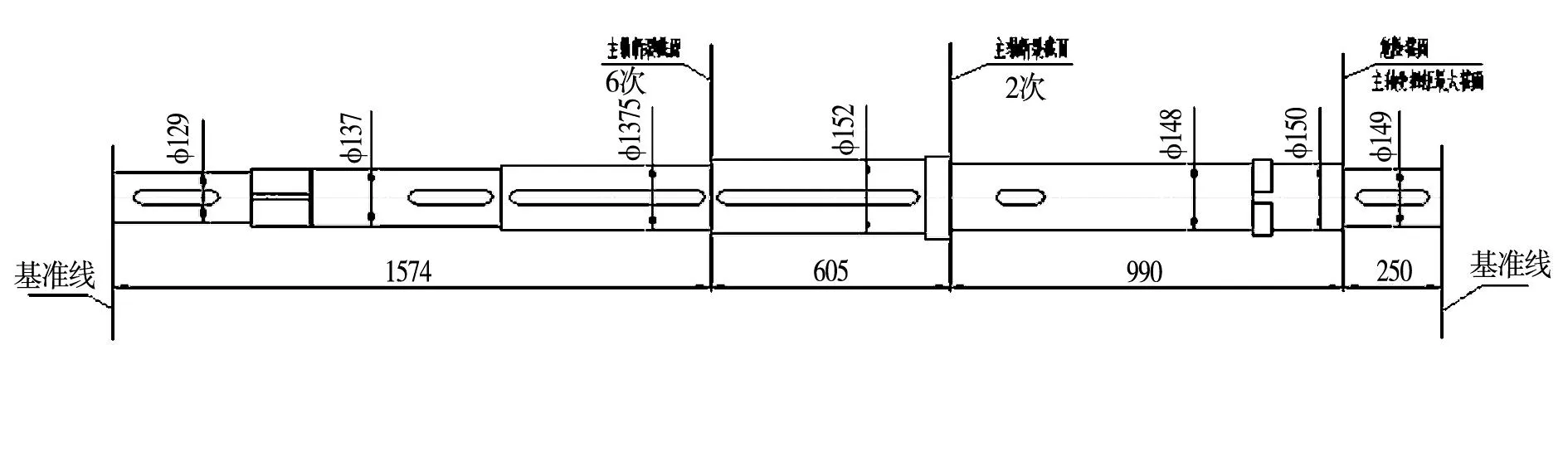

胶料的挤压脱水在机体组件内进行,胶料在机体组件内受到螺旋轴的挤压,挤压出的水分从栅板的间隙排出。剪切板用于将挤压成条的胶料切碎;螺旋组件是挤压脱水机的核心,它直接影响挤压脱水机的挤干程度、能量消耗和工作效率。螺旋轴组件(图2所示)由若干段螺套组成,各段螺套外径相同,螺距逐渐变小,螺旋槽深度也逐渐变小,胶料的压缩比逐渐增大,干燥程度逐渐提高。螺旋组件装配在主螺旋芯轴(阶段轴)上,该轴与减速机通过联轴器相连,电机的输出功通过减速机传输到轴上,由轴带动螺旋组件实现挤压脱水。

主螺旋芯轴(所有螺旋套均为可拆式):17-4pH不锈钢材料,加装316不锈钢环套;从进料螺旋到造粒机筒段均为316不锈钢螺旋套。

3 断轴失效分析

橡胶厂仅在2018年一年内挤压轴主轴发生断轴就有5次,加上以前断裂的2次,最近一次断裂在2022年2月14日,共计9(6次Φ137.5+3次Φ152轴肩处)次。该挤压机属于B1类设备,该轴因装有螺旋套,被其覆盖,不便于观察,检修难度较高,给维保和装置平稳运行带来挑战。为了消除这一隐患,减轻保运压力、适应装置高负荷运行的需求,我车间对挤压脱水机断轴问题开展分析研究,主要是对轴的强度、断口、化学成分组成、理化组织、制造加工工艺等进行了分析。

3.1 轴的强度核算(实心阶梯轴)

该轴为实心轴,轴的材质0Cr17Ni4Cu4Nb,是沉淀硬化型马氏体不锈钢,美国牌号是630。是由铜、铌/钶构成的沉淀、硬化、马氏体不锈钢。这个等级具有高强度、硬度高和抗腐蚀等特性。经过热处理后,产品的机械性能更加完善,强度可以达到高达1100~1300MPa (160~190 KSI)。这个等级不能用于高于300 ℃ (570F) 或非常低的温度下,它对大气及稀释酸或盐都具有良好的抗腐蚀能力,它的抗腐蚀能力与304和430不锈钢一样。

按照扭转强度条件计算,对轴的扭转强度核算

(1)

式中A——由轴的材料和承载情况确定的常数,取100;p——轴所传递的功率,取186.4kW;n——轴的工作转速,取 123.21r/min。

因轴上开键槽,轴径增加3%,轴径

D=1.03*d=118mm

(2)

确定核算轴的最小直径118mm小于轴的实际最小直径120mm,轴满足扭转强度要求。

按照弯扭合成强度条件计算,弯矩只是螺旋组件重量产生的弯矩,在轴承支撑处。组合件重1500kg,在支撑处产生弯矩

M=F*L=12495 N·m

(3)

T=9550*p/n=9550*186.4/123.21=14448 N·m

(4)

(5)

式中M为合成弯矩(N·mm),T为转矩(N·mm);

Ψ为根据扭转性质而定的折合系数,取0.65;σ-1p为循环状态下的许用弯曲应力,取213。

得出轴满足弯扭转强度要求。

危险截面安全系数校核:

(6)

式中Sτ——只考虑弯矩作用时的安全系数;

Sδ——只考虑扭矩作用时的安全系数。

得出危险截面满足强度要求,故轴的强度满足要求,如图3所示。

图3 轴的断裂截面与危险截面

针对挤压脱水机主轴频繁断裂,装置运行至今年1月已断裂9次,通过统计发现挤压机主轴断裂面多发生在主轴台肩处,且每次断裂位置基本相同,对轴进行了强度核算,断裂没有发生在轴危险截面的位置,所以轴断裂并不是由于轴强度不够导致断裂。

3.2 轴断裂分析和断口分析

3.2.1 轴断裂分析

通过核算轴的强度满足要求,从轴的加工、几何结构和工艺生产方面分析可能引起断裂的原因。

(1)轴的结构分析。主轴的轴径大小不一,为阶梯轴,不连续,有突变,轴加工后,在轴肩处易形成应力集中,在Φ137.5/Φ152处,断轴6次,在Φ148/Φ152处,断轴3次,得到事实证明。

(2)轴的制造工艺分析。主轴材质为0Cr17Ni4Cu4Nb,这种材质的轴要求表面精度高,加工困难,容易出现锻造、加工缺陷,经与制造厂了解,轴的制造加工过程是胚料锻造成型,进行回火+正火处理,以降低材料的硬性和脆性,增加韧性,便于粗机加工车削成型,然后进行固溶处理,进行精加工精车削,通过检查,加工工艺符合要求,加工表面也符合要求。

(3)工艺生产过程分析。工艺生产中有将压块后的回收胶重新投入挤压机的情况,由于投入的胶块较大,胶块硬度较大,在挤压时由于压块的大且硬,对挤压机主轴造成较大的冲击,长期多次的这种行为造成轴超负荷运行是形成低周疲劳、生产裂纹的根源。

3.2.2 断口分析

从现场轴断裂的断口可以分析出轴断裂主要是由于轴的弯曲疲劳导致,如图4所示。

图4 轴断面图

从图4可以看出轴断裂分为三个阶段:第一阶段为裂纹萌生区,在疲劳源处开始;第二阶段为扩展区,裂纹呈亚稳扩展和失稳扩展;第三阶段为瞬时断裂区,明显的弯扭脆断。从裂纹的纹路可以判断出开始是韧性断裂,后为脆性断裂。芯轴因为疲劳生产微裂纹,长期处在酸性环境工作,在弯扭共同作用下加剧了裂纹扩展,致使裂纹从亚稳扩展逐渐发展到失稳扩展,最后被扭断。

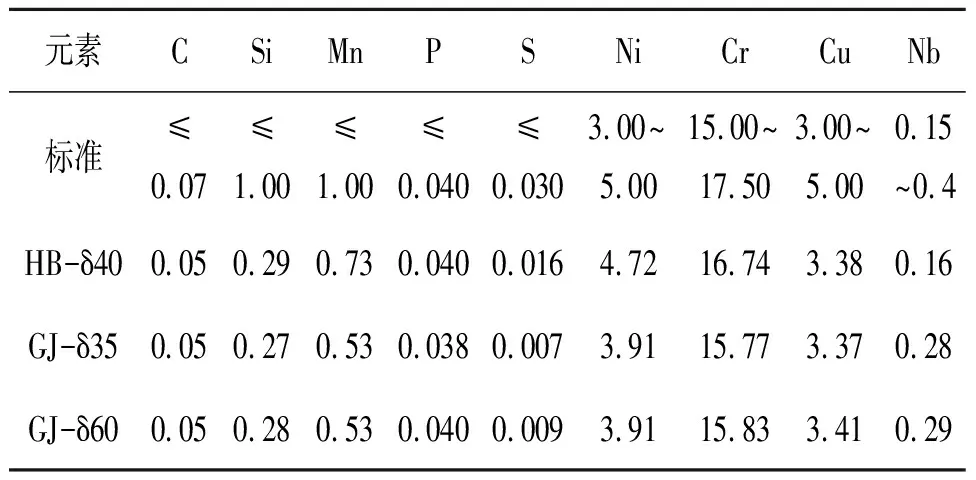

4 轴的化学成分组成分析

通过对轴三处共18个点进行光谱定量检查,发现其化学成分(表1所示)均符合GB/T 1220—2017对0Cr17Ni4Cu4Nb的材料要求,说明轴的化学成分组成达标。

表1 轴的化学成分光谱定量检查表 /%

5 硬度分析

对轴的截面进行机械打磨加工,在轴的外表面、1/2半径和心部三处进行洛氏硬度检测,检查数据如表2所示。结果显示硬度变化外表面硬度最大,心部最小,符合轴的硬度分布一般规律,轴的表面硬耐磨、韧性又好的特性要求,但有些对应位置点硬度值相差较大,排除设备的原因,应是处理过程中还有不均匀现场存在。

6 工作环境分析

工艺生产过程中整个挤压脱水过程处于pH值4~7的酸性环境中,氢离子丰富,易发生氢离子得电子的化学腐蚀和原电池腐蚀,另外生产时有将压块后的回收胶重新投入挤压机的情况,由于投入的胶块较大,胶块硬度较大,在挤压时由于压块的大且硬,对挤压机主轴造成较大的冲击,若每30分钟一次,按一年运行8000小时,则经受16000次冲击,长期多次的这种行为加注造成轴超负荷运行是形成低周疲劳、生产裂纹并扩展的根源。

7 改进建议措施

通过对轴的分析得出,轴的强度满足要求,化学成分组成符合标准,但硬度检测中若排查设备原因外还存在有不均现象,从轴的断裂位置统计结果和现场调查来看,主要是工艺生产过程中在添加大块压块料时生产对轴的冲击,致使超负荷运行,再加上轴的不连续,突变引起应力集中等原因组合作用引发轴断裂,这样的结构已从轴的断裂位置可以得到证明。

建议解决的措施:

(1)针对阶梯轴不连续、应力突变问题可在轴加工时,对发生断裂位置处的轴径突变采取圆弧过渡,避免应力集中生产,但是因为挤压设计的螺旋挤压组件的螺套和破料器的安装需要轴肩固定,属于不可避免的系统缺陷,如果采取圆滑过渡,则挤压螺旋安装固定不牢,影响生产。

(2)针对生产时投入压块回收硬胶,在投放前将压块硬胶进行切碎、加热,使其软化,以此挤压时,减少对轴的冲击。