基于中国能源和材料的乘用车全生命周期温室气体排放分析

2024-01-13王步宇帅石金

付 洋,王步宇,帅石金*,2

(1. 清华大学,航空发动机研究院,北京 100084,中国;2. 清华大学,汽车安全与节能国家重点实验室,北京 100084,中国)

随着人类对全球气候变暖原因及危害认识的加深,“碳中和”已成为人类实现自身长久生存和可持续发展达成的重要共识。近10年,中国是世界上经济增长速度最快的国家,也是全球最大的碳排放国,其中交通运输行业贡献了温室气体(greenhouse gas,GHG)排放总量的约10%[1]。因此,基于中国国情的车辆全生命周期GHG 排放分析,对交通运输行业的节能与减排具有重要价值。

CO2是GHG 气体的主要成分,是减少GHG 气体排放的焦点。欧训民等[2]使用Tsinghua-CA3EM 模型,计算了煤电情景下电动汽车能源生产和使用阶段CO2排放,认为电动汽车相较于传统内燃机汽车具有较好的减排优势。王恩慈等[3]使用美国阿贡(Argonne)国家实验室开发的GREET 模型,分析了不同能源场景下的电动汽车GHG 排放,结果显示可再生能源比例高的国家更适合使用电动汽车。乔钦彧等[4-6]分析了汽油车和电动汽车的生产、使用以及回收再生各阶段GHG 排放,但针对于三元锂电池生产、回收及再生过程的分析比较粗略。张毅等[7]基于2018年中国能源结构,研究了某品牌的汽油机、甲醇发动机及甲醇增程混合动力驱动的车辆生命周期CO2排放,结果表明甲醇增程混动汽车具有较好的CO2减排效果。

现有研究一般只针对特定动力系统和能源或者全生命周期中特定环节,缺少近年来系统性的面向中国车辆全生命周期GHG 排放数据更新,并且缺乏多种能源和动力系统车辆的对比分析。本文基于2019年中国能源和材料的生产能耗及排放数据,系统分析了包括车辆生产、行驶、回收和再生利用的整个生命周期内CO2和GHG 排放结果,并针对多种车辆进行对比分析,结合中国发电能源结构、氢气生产路径、甲醇生产路径、动力系统效率变化以及石油开采和炼制减碳水平,给出了未来能源场景下的相关车辆GHG 和其中CO2排放结果预测。

1 车辆全生命周期评价模型的构建

1.1 研究方法和计算边界

全生命周期评价(life cycle assessment,LCA)是评价产品从原料提取、生产、使用和寿命结束阶段能源和环境影响的重要方法,需要量化生命周期内每个环节的物质、能量输入以及直接产生的污染物排放。

本研究所指的全生命周期评价包括能源提取和制备、汽车材料生产、车辆组装以及最终的车辆回收和材料再生等环节,但不考虑工厂基础设施建设(电厂除外)或其他活动的相关能源消耗。

本研究采用美国能源部Argonne 国家实验室开发的针对中国数据的GREET 模型[8],对车辆全生命周期环境效益进行分析。定义主要温室气体CO2,CH4和N2O 的全球变暖潜势(global warming potential,GWP)分别为1、30、265[9],用于统计GHG 的排放量。

本研究中,车辆全生命周期GHG 排放计算边界包括车辆生产、车辆行驶和车辆回收、再生等3 个阶段。车辆生产阶段包括汽车原材料的生产、零部件加工和车辆组装等过程;车辆行驶阶段包括能源的生产和消耗两个过程;车辆回收、再生阶段则分别考虑车身、轮胎和电池材料的回收和再生利用。车辆全生命周期也可以分为能源周期和车辆周期:能源周期指车辆行驶阶段,车辆周期指车辆生产、回收和再生阶段。

本研究重点关注内燃动力、混合动力、燃料电池动力和纯电动力等4 类车型,其中内燃动力车型根据燃料不同可以分为汽油车、甲醇车和蓝色甲醇车;混合动力车型根据燃料不同可以分为汽油混动车、甲醇混动车和蓝色甲醇混动车;燃料电池动力车型以氢气为能源;纯电动车型以中国电力供应为电力来源。本文提到的甲醇和蓝色甲醇分别指中国甲醇和通过工业副产氢结合碳捕获技术生产的甲醇。

1.2 单车GHG 排放模型

在车辆生产环节,整车被分解为零件,零件再分解为各个材料。通过计算不同材料的生产排放以及车辆组装的排放,结合不同车型的材料组成,可以最终确定车辆生产的排放。

汽车原材料主要有钢、铁、铝、镁、塑料、玻璃、橡胶、车用液体和电池材料等。部分材料在车辆使用过程中多次维修更换,例如轮胎、铅酸蓄电池、液体等,在评估时需要多次计算。

在车辆行驶环节,主要考虑能源的生产和消耗,不考虑充电站、加油站和相关能源生产工厂(电厂除外)等其他基础设施建设的排放。考虑到发动机尾气排放经后处理装置处理后,所含碳烟、NOx、HC、CO 排放极低,忽略污染物排放。

在车辆回收再生环节,车辆通过报废经历拆卸、清洗和分类等机械处理后,会分别得到发动机、底盘、车身、轮胎和电池等零部件研究中分别考虑车身、轮胎和电池的回收,回收材料的再生利用可以有效减少初次生产过程中的排放[10]。车身的金属材料废钢、废铝和废铜回收后冶炼再生。轮胎的废铁回收后冶炼再生,橡胶则通过熔融重塑等工艺再次投入使用。锂电池拆解破碎后进入湿法冶炼工序,分别回收废铜、废铝、废石墨和碳酸锂,其中废铜、废铝冶炼再生,碳酸锂用于磷酸铁锂正极材料再生,废石墨由于再生率低不考虑再生利用。由于轮胎在车辆使用过程中需多次维修更换,因此在回收和材料再生过程也需多次考虑。

2 数据清单

考虑到2020—2022年新冠疫情引起的数据特殊性,研究中以中国版GREET 模型[8]为基础,引入了针对中国2019年交通运输行业相关统计数据和研究结果,更新了GREET 绝大部分计算数据,其他少量参数仍采用模型中的默认值[8]。

2.1 能源

1) 燃料热值。原油、汽油、柴油和天然气的低热值数据来源于《中国能源统计年鉴2019》[11]。

2) 电力。2019年中国电力组成如表1 所示,数据来源为《中国电力统计年鉴—2020》[12]和国际能源署(IEA)世界能源统计和平衡(World Energy Statistics and Balance)数据库[13]。

表1 2019年中国电力各发电方式占比

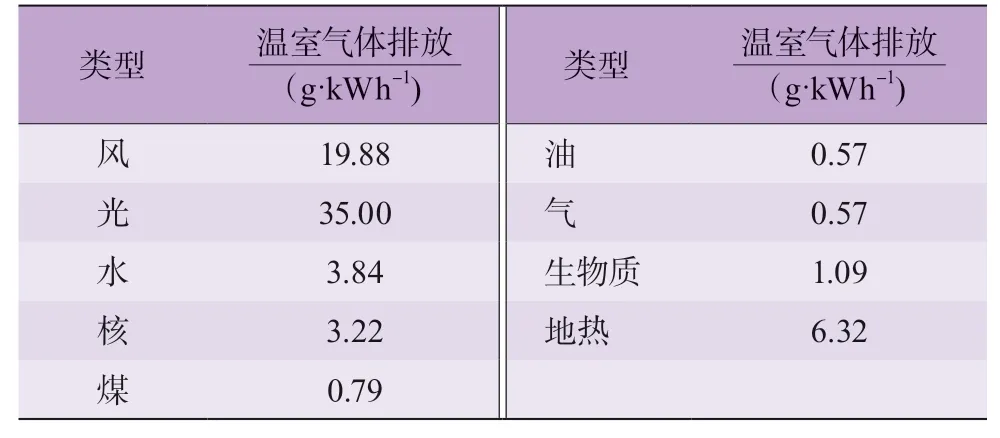

风、光、水、核、煤电厂数据基于中国文献研究[14-17],油、天然气、生物质、地热电厂数据基于GREET2021 版。电厂GHG 排放主要包括电厂建设、运行维护、废料处理(核电厂)等过程,排放数据见表2。

表2 不同类型发电方式电厂排放

中国电力企业联合会《中国电力行业年度发展报告2020》[18]中发布:电力传输线损率5.93%,供电煤耗率为标煤306.4 g / (kWh)。

3) 煤及煤焦化。根据IEA 世界能源统计和平衡数据库[13],分析中国煤开采耗能,计算得到2019年开采时能量利用率为98.86%。

中国煤炭工业协会《2019 煤炭行业发展年度报告》[19]中发布,2019年中国煤产量38.5 亿t,其中铁路运输24.6 亿t,道路运输6.1 亿t,港口运输7.8 亿t。由《中国统计年鉴—2019》和ZHENG Yali 等[20-21]研究可知,铁路运煤平均651 km,道路运输180 km,港口运输6 410 km。

煤焦化过程能耗数据来自酒泉金源矿业100 万t焦化项目,142.6 万t 原料煤,约产生106.9 万 t 焦炭、5万 t 焦油、1.2 万 t 粗苯和471 MN·m3焦炉煤气,其中254 MN·m3焦炉煤气将燃烧用于供能,217 MN·m3焦炉煤气外供。此外,该过程消耗47.5 GWh 电力。

4) 石油。基于S. M. Masnadi 等研究[22]中国原油涉及来自20 个国家的146 个大型油田,结合从中国海关总署[23]获得的原油进口数据和《中国能源统计年鉴2019》[11]中获得的中国国内生产数据,可得到2019年中国的原油供应份额,其中通过管道运输占51.41%,通过远洋油轮运输占48.58%,具体如表3 和表4 所示。

表4 2019年中国原油油轮供应份额

参考S. M. Masnadi 等[22]研究中146 个大型油田的运输距离和方法,计算2019年基于原油供应份额加权的原油运输平均距离,其中通过管道运输平均距离为 1 535 km,通过远洋油轮运输平均距离为7 982 km。

根据GAN Yu 等[8]估算基于原油供应份额加权平均原油采收率的公式,计算得2019年平均原油采收率为95.14%。

根据IEA 世界能源统计和平衡数据库[13]中石油开采的特定能源消耗数据,得出单个原油供应国家的原油开采的能源份额,再根据其相应的原油供应份额加权计算中国原油开采的能源份额。中国原油开采的能源中原油、残油、柴油、汽油、天然气、液化石油气和电力分别占比14.55%、0.05%、5.40%、0.34%、62.32%、1.41%和15.93%。中国原油开采的电力中燃煤发电、燃油发电、燃气发电、核电、生物质发电、水电、地热能发电、风电、太阳能发电、生物废弃物发电分别占比21.93%、13.53%、35.66%、3.98%、1.09%、20.26%、6.52×10-5、2.32%、1.15%和0.09%。

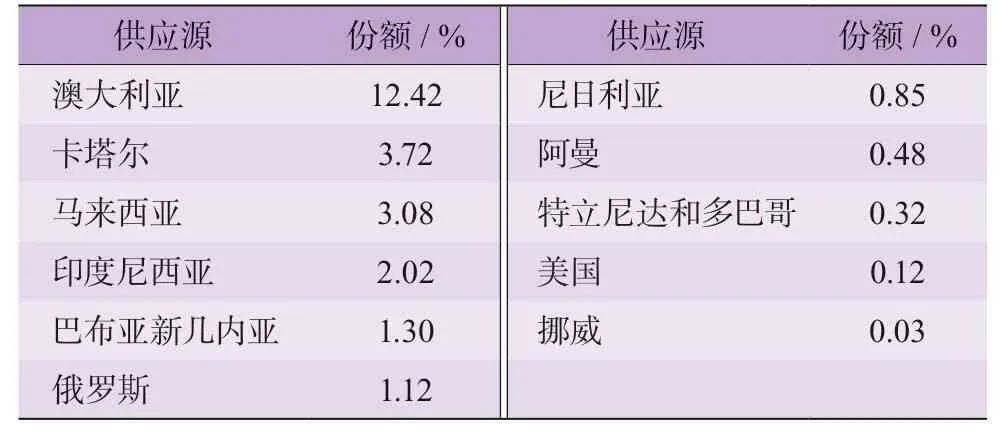

5) 天然气。中国天然气由国产天然气、国产页岩气、进口管道天然气和进口液化天然气组成,占比分别为54.66%、5.51%、14.37%和25.46% (见表5 和表6)。本研究考虑了从4 个国家进口的管道气和11 个国家进口的液化天然气[24](见表5 和表6),占中国天然气进口总量的91.25%。天然气进口数据来源于中国海关总署[23],国内生产数据来源于国家能源局发布的《中国天然气发展报告2020》[25]。

表5 2019年中国管输天然气供应份额

表6 2019年中国海外液化天然气供应份额

6) 氢气。根据《中国氢能产业发展报告2020》[26]中数据,煤炭是使用最广泛的制氢材料,占比62%;其次是天然气重整制氢占比19%;石油制氢和工业副产物制氢占比18%;电解水制氢占比最低,仅为1%。

本研究的煤制氢采用广泛应用的气流床气化工艺,天然气制氢在集中制氢厂生产,煤制氢、天然气制氢和氯碱副产氢的工艺能耗来自REN Lei 等[27]的研究。电解水制氢工艺根据技术成熟度,选择碱水电解法(alkaline electrolysis,AEL),电解槽制备每千克氢的能量消耗约为51 kWh[28],使用寿命为20年,材料消耗参考E. Cetinkaya[29]等的研究。

为了将生产的氢气用于燃料电池车,还需要对氢气加压、储存和运输,最后进行加注。运输前将氢气从1 MPa 加压至20 MPa,利用Aspen Plus 软件模拟可得1 MJ 氢气耗能 0.07 MJ。氢气在高压储存和运输过程中,可能发生泄漏,泄漏率为 0.000024%[27]。根据制氢厂与北京、上海、佛山—云浮、张家口等地加氢站的平均距离,确定氢气管拖车的运输距离为130 km[27]。将氢气压力由20 MPa 提升至45 MPa 储存,加氢站处理1 MJ 氢气耗能约为0.07 MJ[30],泄漏率约为1.32%。

7) 甲醇。目前,甲醇的制备工艺主要为煤制甲醇、焦炉气制甲醇及天然气制甲醇。中国以煤制甲醇为主,2019年煤制甲醇约占69.51%,焦炉气制甲醇约占16.52%,天然气制甲醇约占13.97%[31]。煤制甲醇、天然气制甲醇和焦炉煤气制甲醇的能耗数据主要参考CHEN Zhou 等[32]的研究。

8) 蓝色甲醇和绿色甲醇。本文蓝色甲醇是指利用工业副产氢结合CO2捕集工艺合成甲醇。其中H2原料一部分来自焦炉气,一部分来自焦炉气制液化天然气(liquefied natural gas,LNG)的副产物富氢尾气,共同经过变压吸附装置提取;CO2原料来自工业烟气,经过碳捕集装置提取。本文绿色甲醇指采用电解水制H2结合CO2捕集工艺合成甲醇,假设制备过程中电力均为风电。需要指出的是,由于CO2捕集避免了将其向大气直接排放,因此给予相应的碳积分,按照负值计算[33-35]。蓝色甲醇和绿色甲醇的工艺及生产能耗数据均来源FU Yang 等[36]的研究。

2.2 车辆各系统质量参数

中国国内主要车型的部件质量分布数据参考乘用车生命周期碳排放核算技术规范[37],假设内燃动力车整备质量1.4 t,混合动力车整备质量1.5 t,燃料电池动力车整备质量1.6 t,纯电动力车整备质量1.6 t,车辆寿命里程均假设为20 万km,每辆汽车装配过程排放的温室气体为550 kg[37]。在整车寿命里程内,汽车轮胎、铅酸蓄电池需更换2 次,机油需补充19 次,其他液体需补充2次[37]。使用GREET计算时,由于缺乏数据来源,针对热固性塑料和热塑性塑料,均统一按照塑料进行计算,织物未考虑。此外,车用粘合剂参考GREET 默认值。

2.3 材料生产、回收和再生能耗

1) 材料生产能耗。整车所用的主要材料如钢、铁、铝、镁、塑料、玻璃、橡胶和粘合剂等生产能耗数据,均参考乔钦彧等[38]的研究。磷酸铁锂电池生产所用的主要材料如磷酸铁锂、磷酸铁和碳酸锂等生产能耗基于QUAN Jiawei 等[39]的研究。

2) 车辆回收能耗。车身和轮胎回收工艺及能耗参考乔钦彧等[38]的研究。废钢、废铝、废铁、废铜和橡胶的回收率分别为92%[40]、81%[40]、92%[40]、78%[38]和100%[38]。

在磷酸铁锂电池回收过程中,能耗及材料回收率采用安徽道明能源科技有限公司环境影响报告书数据[41]。废旧锂电池首先经放电机放电处理,拆解破碎后通过3 次筛选分别产出铜粒、铝粒和电池粉,电池粉经湿法冶炼工序产出碳酸锂,分离出酸浸滤渣负极石墨材料。回收1 kg 磷酸铁锂电池,消耗盐酸0.03 kg,过氧化氢0.10 kg,氢氧化钠0.09 kg,碳酸钠0.15 kg,氯化钙0.36 kg,水0.53 kg,电0.49 kWh。锂元素、废铜、废铝和废石墨的回收率分别98%、99%、71%和65%。

3) 材料再生能耗。材料再生是指将回收获得的钢、铁、铝、铜和碳酸锂等材料进行再生处理,加工后可再次用于汽车生产,这部分材料再生处理后可以产生全生命周期GHG 排放的收益。

本研究主要考虑废钢、废铝、废铜、橡胶、废铁、正极材料磷酸铁锂的材料再生。相关材料再生率为:废钢95.9%、废铝96.8%、废铜77.6%、橡胶40%、废铁100%和碳酸锂100%[38-39]。

废钢、废铝、废铁再生的能耗数据参考乔钦彧等[38]的研究。废铜、橡胶和碳酸锂的再生不需要额外的能耗。其中橡胶的再生率显著低于其他材料,原因是精炼过程本质上是把性能不足的部分橡胶剔除,仅留下符合原产材料标准的部分。石墨再生率较低,能耗较大,因此不考虑再生循环利用。

3 结果分析与讨论

3.1 2019年多种乘用车全生命周期CO2 和GHG排放结果

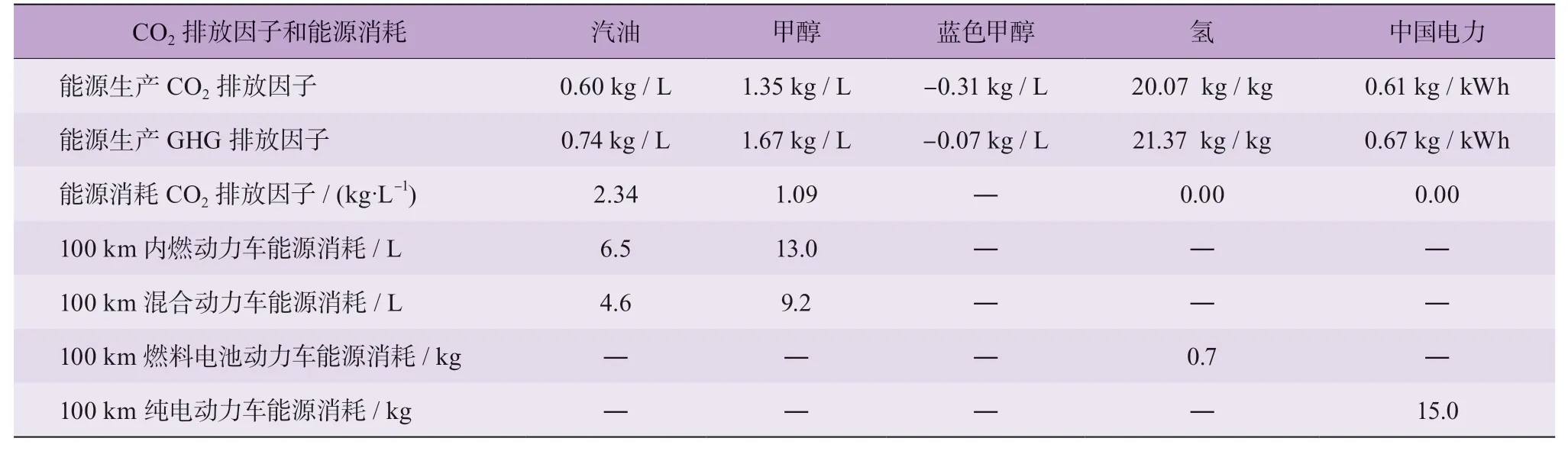

1) 能源生产CO2、GHG 排放因子和能源消耗数据。本研究在计算多种车辆全生命周期CO2和GHG 排放过程中涉及的能源有汽油、甲醇、蓝色甲醇、氢气和中国电力。

表7为车用能源生产排放因子和车辆能源消耗数据。在内燃动力车燃料消耗中,汽油车油耗6.5 L / (100 km);假设不同能源点燃式发动机有效热效率不变,甲醇车的燃料消耗根据GREET 中的热值换算得为13.0 L / (100 km)。在混合动力车燃料消耗中,汽油混动车油耗为4.6 L /(100 km),甲醇混动车甲醇消耗为9.2 L / (100 km)。燃料电池动力车氢耗0.7 kg / (100 km),纯电动力车电耗为15 kWh / (100 km)。

表7 车用能源生产排放因子和车辆能源消耗数据

本研究计算的多种车用能源生产排放因子与文献[5,27,32-35,42-46]范围接近。汽油的GHG 排放高于文献范围[5,46],主要是本文的CH4排放明显较高,这和更加准确的天然气逃逸的预估有关。电解水制氢与文献相比偏低主要由于文献电力排放和制氢能耗均高于本文[27]。

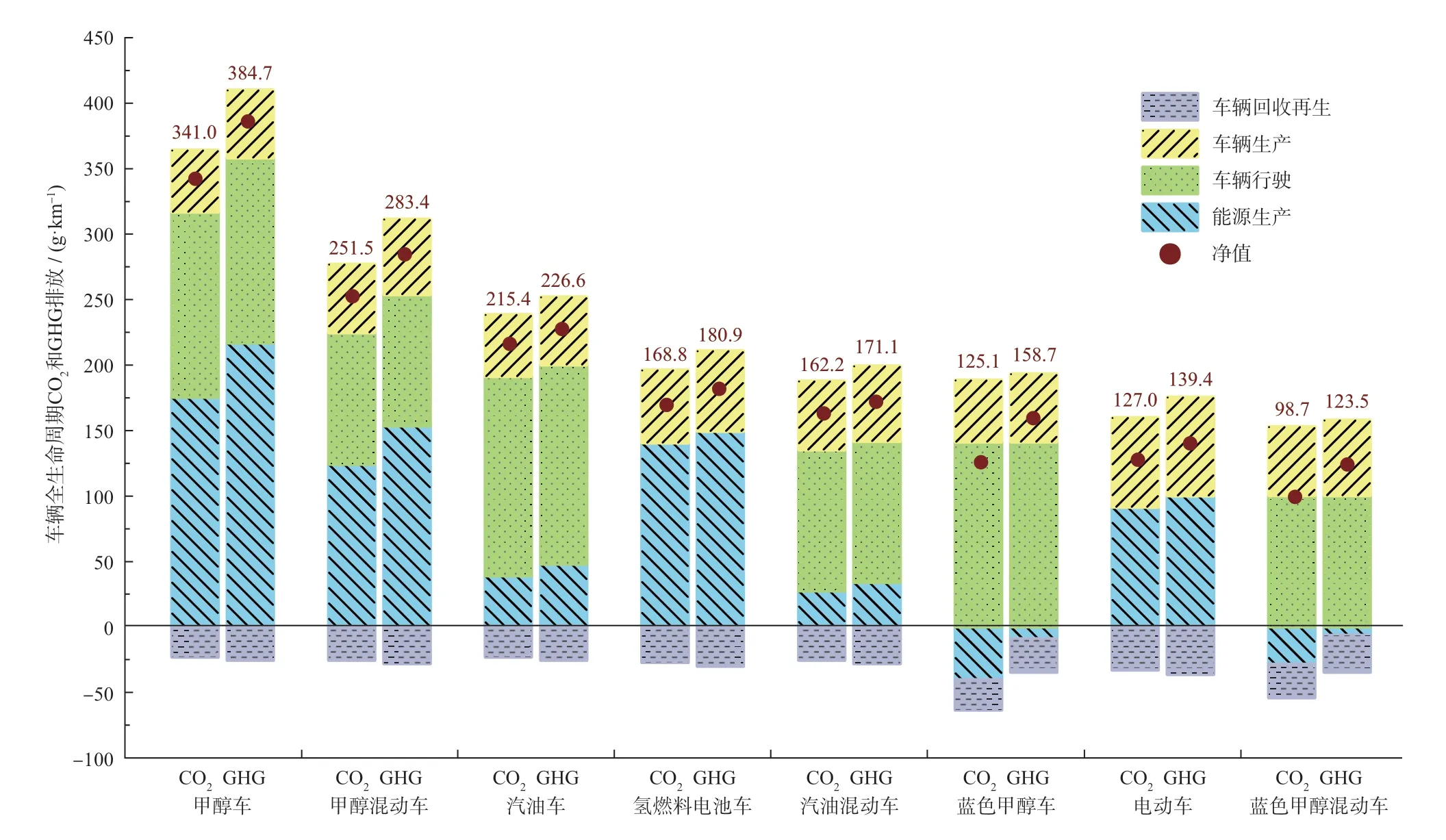

2) 多种乘用车全生命周期CO2和GHG 排放结果多种乘用车全生命周期CO2和GHG 排放结果如图1 所示,净值指车辆全生命周期排放结果。2019年中国甲醇车温室气体排放最高,为384.7 g/km;蓝色甲醇混动车温室气体排放最低,为123.5 g/km。对于车辆全生命周期排放,能源生产和使用环节贡献了最多的排放,汽车生产、回收和再生过程排放占比较小。

图1 不同车辆全生命周期CO2 和GHG 排放结果

结合DAI Qiang 等[47]和TAO Yanqiu 等[48]研究的镍钴锰三元锂电池(NCM)在生产和回收阶段的能源、材料消耗数据,计算得到采用NCM622 作为动力电池正极材料的电动车全生命周期的CO2排放为129.1 g/km,GHG 排放为141.2 g/km,与采用磷酸铁锂作为动力电池的电动车结果相近,因此本文以磷酸铁锂动力电池为例进行电动车生命周期排放分析。

本研究计算的车辆全生命周期排放结果与文献[38,49-51]相比偏低,主要原因为文献100 km 能源消耗量偏高及未充分考虑车辆的回收、再生过程。其中,乔钦彧等[38]和YANG Lai 等[49]使用的油/电耗均高于本文;SHI Sainan 等[50]和M. Shafique 等[51]不仅使用的油/电耗高于本文,并且未考虑回收、再生过程。

在能源生产环节,甲醇、氢、电力的生产排放较高,汽油较少。对于蓝色甲醇生产工艺,由于CO2是从烟气中通过碳捕获得到,H2生成时伴随有液化天然气、焦炭、焦油、粗苯等副产物生成,根据不同产物的热值将排放进行分摊,综合计算后蓝色甲醇生产的排放最终为负值。

在能源使用环节,氢和电力不产生CO2排放,汽油车的燃烧使用排放最高,依次是甲醇/蓝色甲醇车、汽油混动车、甲醇/蓝色甲醇混动车。

本研究计算的能源周期(即能源生产和使用过程)的排放结果与文献[7-8,27,52-53]相比偏低,主要原因为文献100 km 能源消耗量偏高。其中, GAN Yu 等[8]计算的汽油车、纯电动车和汽油混动车使用过程的排放均高于本研究结果,主要是由于其针对实际工况,在工信部报告发布的油/电耗的基础上放大1.2 或1.4 倍,导致其计算使用的油/电耗数值偏高。对于车辆周期(即车辆生产、回收和再生过程),不同动力系统的排放结果存在差异: 纯电动力排放最多,依次是燃料电池动力、混合动力和内燃动力,这主要和汽车的重量和材料分布有关。2019年车辆周期温室气体的排放分别为纯电动力39.3 g / km,燃料电池动力31.2 g / km,混合动力29.4 g / km,内燃动力26.4 g / km,本研究计算的车辆周期结果基本位于文献范围之内,而又由于本文充分考虑了各项材料的回收和再生过程,车辆回收和再生的减排效益明显高于文献结果[38,49-50]。

在车辆生产过程中,汽车部件贡献了最多的排放,电池次之,车辆装配和液体等贡献的排放较少。汽车部件中车体生产贡献了主要的排放,约占汽车部件排放的90%。液体中机油生产贡献了主要的排放,约占液体生产排放的80%。对于混合动力车、燃料电池动力车和纯电动力车,90%以上电池生产排放来自动力电池,仅少量排放来自铅酸电池。本研究计算的车辆生产结果与文献[38, 52]结果相近。

3.2 未来不同乘用车全生命周期CO2 和GHG 排放结果

1) 预测能源场景。本研究以2030年、2050年和2060年为预测基准年,根据预测的发电能源结构、能源消耗数据、石油开采和炼制过程减碳潜力、氢气生产路径以及甲醇生产路径,对不同能源场景下的多种车型进行全生命周期CO2和GHG 排放分析。

2030年、2050年和2060年发电能源结构数据来源于《中国2030年能源电力发展规划研究及2060年展望》 报告[54]。

表8 为不同车辆的能源消耗数据预测结果,除纯电动车外,其他车辆2030年、2050年油耗数据根据乘用车第4 阶段油耗法规和第5 阶段油耗法规预测,假设各车辆2060年油耗相较上一阶段下降3%。假设纯电动车2030年、2050年、2060年电耗相较上一阶段分别下降10%、5%和3%。

表8 不同车辆4年的能源消耗数据

结合文献关于原油开采和炼制过程减碳潜力的分析,估测未来原油开采和炼制排放。在严格减少开采过程的甲烷燃除和逸散排放的情景下,全球原油开采排放最多可减少43%[55]。在高投资情景下,通过调整原油供应份额,优化原油炼制减排工艺,全球原油炼制排放最多可减少58%[56]。以2019年数据为基础,假设2030年、2050年和2060年全球原油开采和全球原油炼制过程的排放与基础数据相比,减碳能力分别达到减碳潜力的40%、90%和100%。

采用IEA 关于中国氢气产量展望比例数据[57]。针对化石能源中煤、天然气的占比,仍采用2019年比例。碳捕集和封存能耗采用某工厂数据,产生每吨CO2蒸汽耗为2.2 GJ、电耗为60 kWh,捕集率为90%。2019年电解水制氢效率约为65%。根据G.M.Rasul 等[58]的研究,2030年电解水制氢效率将提高到80%。假设到2050年和2060年,效率仍将保持在80%。

未来中国不同甲醇生产方式的比例数据参考LI Yinan 等[31]的研究结果,预计2050年后绿色甲醇将超过煤制甲醇成为市场主流产品。

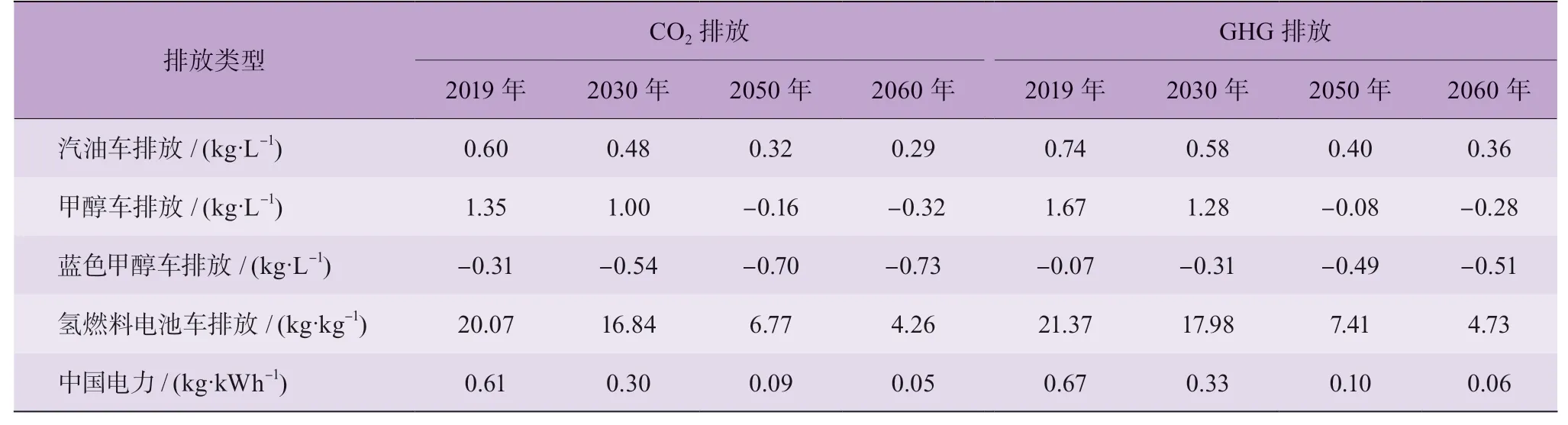

2) 多种能源生产CO2和GHG 排放预测结果。表9 为基于预测的能源场景下,多种能源生产的CO2和GHG 排放情况。

表9 多种能源生产CO2 和GHG 排放

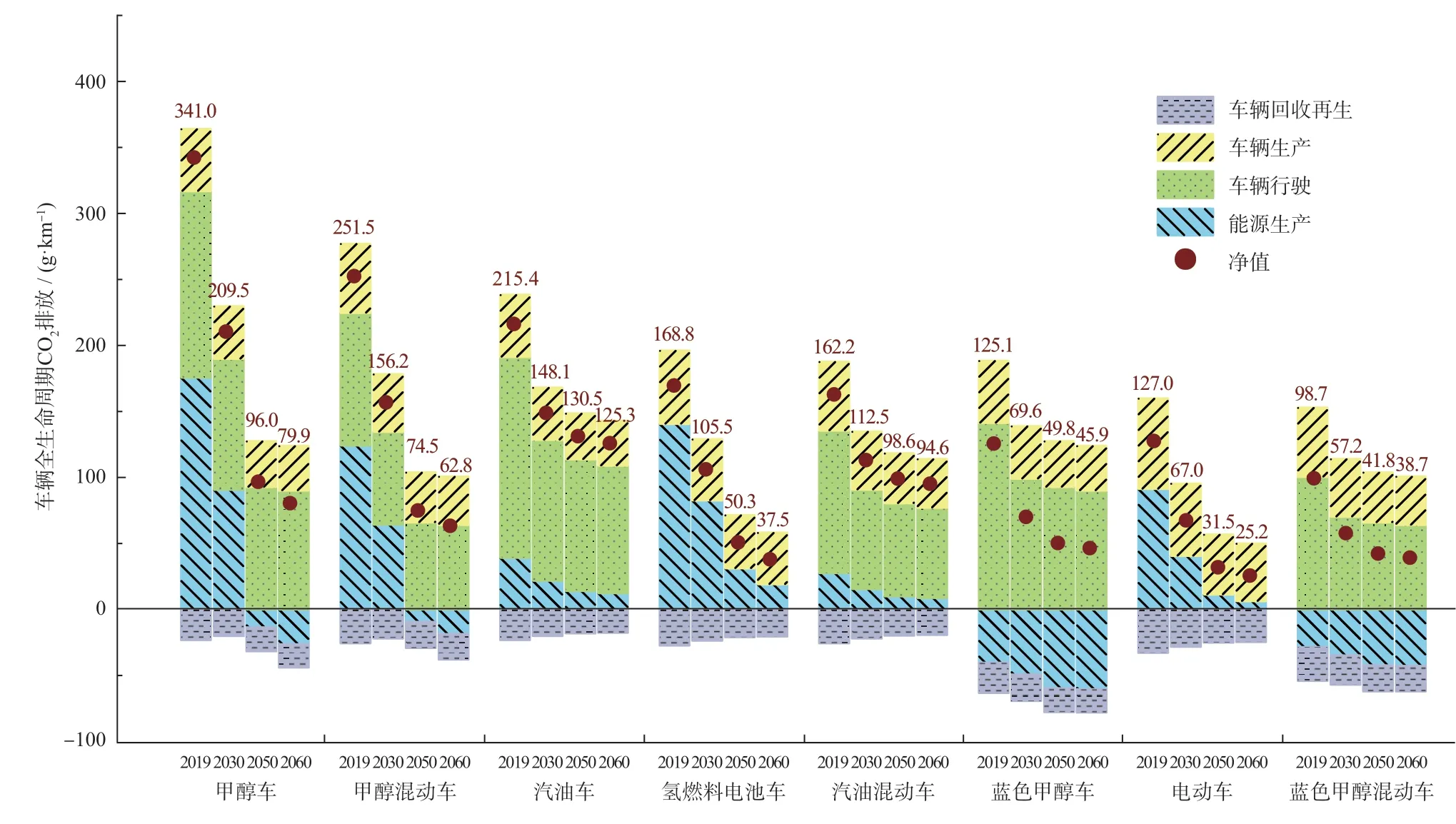

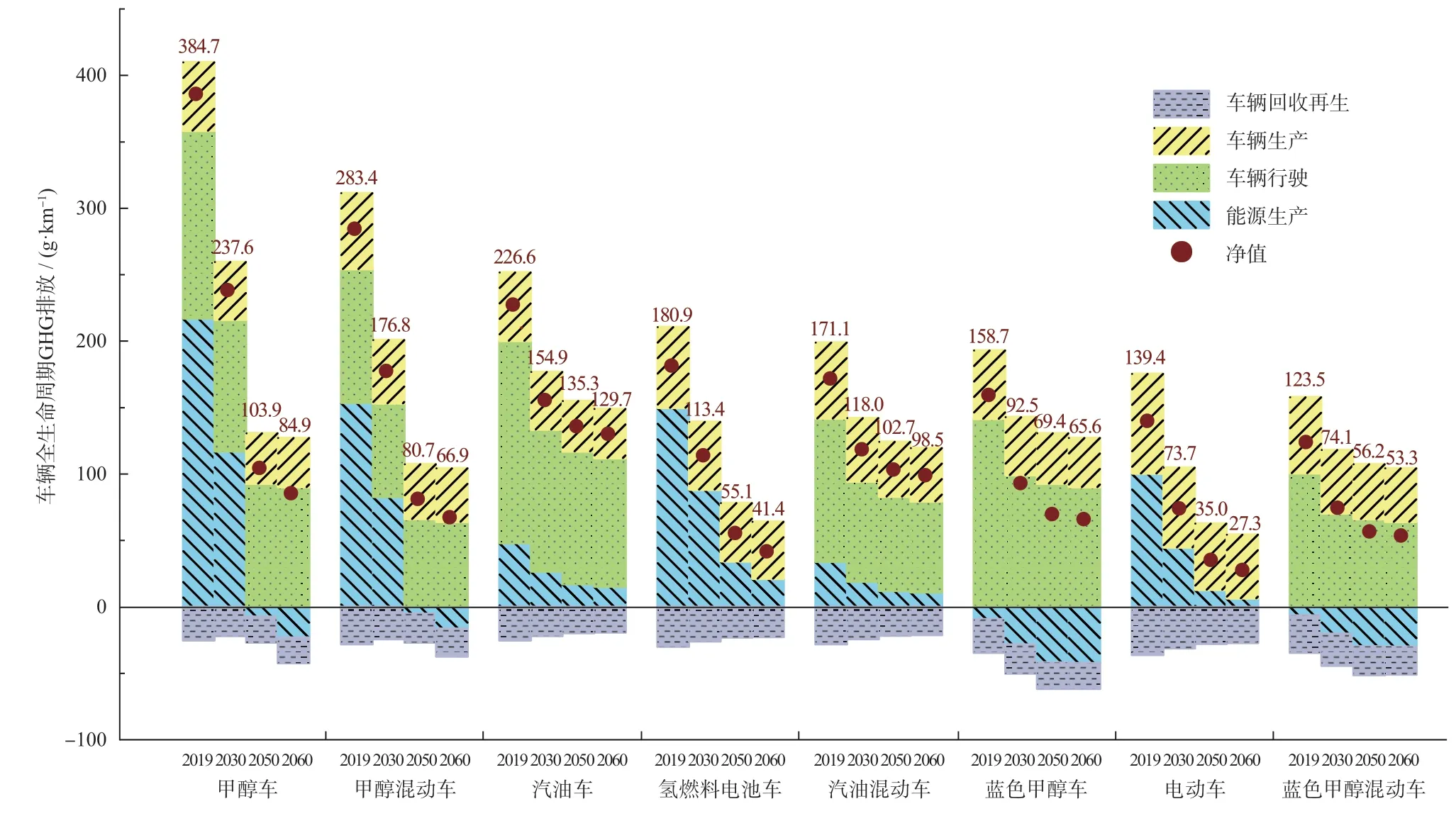

3) 多种乘用车全生命周期CO2和GHG 排放预测结果。图2 和图3 展示了在各种能源场景下预测的多种车辆CO2和GHG 排放结果。从2 图中可见,随着年份的增加,多种车辆各环节及全生命周期GHG 排放量均呈下降趋势,其中能源生产和能源使用环节的排放量下降比例较大,车辆生产和车辆回收、再生环节排放量下降比例较小。在2019年甲醇车、甲醇混动车、汽油车、氢燃料电池车、汽油混动车、蓝色甲醇车、纯电动车和蓝色甲醇混动车的GHG 排放分别为384.7、283.4、226.6、180.9、171.1、158.7、139.4 和123.5 g / km。面向未来能源场景,甲醇车、甲醇混动车和汽油车排放始终保持较高,在2060年,氢燃料电池车、纯电动车和蓝色甲醇混动车排放相当,低于其他动力系统。

图2 在各种能源场景下预测的多种车辆CO2 排放

图3 在各种能源场景下预测的多种车辆全生命周期GHG 排放

4 结 论

本文基于2019年中国能源和材料的生产能耗及排放数据,系统地分析了采用4 种动力系统的8 辆乘用车型全生命周期的CO2和GHG 排放结果,并结合发电能源结构、制氢路径、甲醇生产路径、动力系统效率变化以及石油开采和炼制减碳水平给出了基于预测的能源场景下的排放结果,并得到以下结论。

1) 2019年中国甲醇车温室气体排放最高,为384.7 g/km;蓝色甲醇混动车温室气体排放最低,为123.5 g/km。对于车辆全生命周期排放,能源生产和使用环节贡献了最多的排放,汽车生产、回收和再生过程排放占比较小。

2) 不同动力系统的车辆周期排放存在差异:纯电动力排放最多,依次是燃料电池动力、混合动力和内燃动力,这主要和汽车的重量和材料分布有关。2019年车辆周期温室气体的排放分别为纯电动力39.3 g/km,燃料电池动力31.2 g/km,混合动力29.4 g/km,内燃动力26.4 g/km。

3) 在车辆生产过程中,汽车部件贡献了最多的排放,电池次之,车辆装配和液体等贡献的排放较少。汽车部件中车体生产贡献了主要的排放,约占汽车部件排放的90%。液体中机油生产贡献了主要的排放,约占液体生产排放的80%。对于混合动力车、燃料电池动力车和纯电动力车,90%以上电池生产排放来自动力电池,仅少量排放来自铅酸电池。

4) 随着时间的增加,多种乘用车全生命周期及各环节对于温室气体的贡献均呈下降趋势,其中能源生产和能源使用环节的排放量下降比例较大,车辆生产和车辆回收、再生环节排放量下降比例较小。面向未来能源场景,甲醇车、甲醇混动车和混油车排放始终保持较高,在2060年,氢燃料电池车、纯电动车和蓝色甲醇混动车排放相当,低于其他动力系统。