单边螺栓连接T 形件-钢管节点高温下及高温后受拉性能

2024-01-13尤洋王培军孙乐乐叶继红姜健

尤洋,王培军,孙乐乐,叶继红,姜健

(1.山东交通学院 交通土建工程学院,山东 济南 250357;2.山东大学 土建与水利学院,山东 济南 250061;3.哈尔滨工程大学 烟台研究院,山东 烟台 264000;4.中国矿业大学 力学与土木工程学院,江苏 徐州 221116)

相比开口截面柱,在钢结构中采用闭口截面钢管柱能够获得更大的抗弯刚度和抗扭刚度.为了解决闭口截面钢管用螺栓连接不便的问题,众多研究者开发出能够单侧安装的螺栓,即单边螺栓.其中通过可变形的套管进行锚固的单边螺栓是常见的类型,主要为Hollo-Bolt 系列单边螺栓.王志宇等[1]研究Hollo-Bolt 连接节点的性能,给出初始刚度和承载力计算方法.王静峰等[2]发现,Hollo-Bolt 连接的钢管混凝土柱节点具有优越的抗震性能,可以用于高烈度地区的钢结构建筑.蒋蕴涵等[3]开发的国产自锁式S10.9 和S8.8 级高强单边螺栓产品性能优异,可替代同规格、同等级的标准高强螺栓.Ajax 单边螺栓是通过特殊机械结构实现单侧安装的单边螺栓,它可以通过可折叠的垫片在钢管内展开,实现锚固.Lee 等[4]研究发现,Ajax 单边螺栓连接的T 形板-空心钢管柱节点可以达到半刚性节点的要求.Wan 等[5]研究通过长圆形螺栓孔和螺帽进行锚固的单边螺栓,发现此类单边螺栓连接在剪力作用下容易出现滑移.上述单边螺栓的力学性能明显低于相应直径的标准高强螺栓[6],且造价高昂,难以在实际工程中应用.

用带螺纹的螺栓孔代替螺母,也能够实现单侧安装.这种通过螺纹孔锚固螺栓的连接方式在网架结构中已得到应用[7].一般认为,螺栓的锚固深度大于自身直径的1.1 倍,能够防止螺栓拔出的破坏现象.然而,普通钢管柱的柱壁厚度往往难以满足这样的要求.螺纹锚固螺栓连接方式在钢管柱节点中的应用研究结果表明,此类螺栓连接节点具有较好的力学性能,通过合理的设计可以防止螺栓拔出[8-9].

火灾是钢结构的主要威胁之一.正确认识结构在高温下的力学性能,是充分发挥结构的承载潜能、降低火灾损失的前提.杨放等[10-11]研究螺栓球节点在火灾下及火灾后的性能,均未发现螺栓拔出的破坏现象,该研究证明了螺纹锚固的连接方式在高温下及高温后也具有足够的可靠性.Wang等[12]研究螺纹锚固单边螺栓在常温及高温下的受剪性能,发现此类螺栓节点的抗剪性能与普通螺栓节点基本一致.

螺纹锚固单边螺栓连接节点的抗火性能分析与标准螺栓节点有较大差异,原因如下.1)钢管柱一般由普通钢制成,而螺栓由高强钢制成,不同种类的钢材在相同温度下的劣化规律不一致,可能会影响节点的破坏现象;2)在火灾高温下钢管柱壁容易产生较大的变形,单边螺栓与螺纹孔脱开将使节点连接失效.本研究将开展螺纹锚固单边螺栓连接节点在高温下及高温后的典型破坏现象及力学性能变化规律分析,建立相应的承载力计算方法.

1 试验设计

1.1 试件设计

高温试验具有特殊性,开展足尺试件抗火试验研究存在诸多困难.组件法可以将节点拆分简化,使研究聚焦核心问题,因此在不同螺栓连接节点的研究中被广泛应用[13].组件法的基本思想是将复杂的整体节点分解为若干个简单的受力单元,再将简单的受力单元通过线性或者非线性的弹簧连接成整体,以判断节点整体的力学行为.以H 型钢梁-钢管柱端板连接节点为例,在梁端荷载的作用下,梁的翼缘、腹板靠上部分处于受拉状态,相应范围内的螺栓和钢管柱处于受拉状态.取H 型钢翼缘以下的受拉区域进行分析,可以得到T 形板-钢管-T 形板的简化结构,即图1(a)中的阴影部分.利用这个简化结构,对螺纹锚固单边螺栓连接子节点进行高温及高温后极限拉伸试验.试验试件的设计及实物图分别如图1(b)、(c)所示.试验试件由2 个T 形板件及1 个钢管组成.T 形板的翼缘和腹板由侧面角焊缝连接.翼缘上的螺栓孔为无螺纹的光圆螺栓孔,其直径比螺栓直径大2 mm.钢管上的螺栓孔为有内螺纹的螺栓孔,用于为单边螺栓提供锚固力,孔径与螺栓对应.螺栓为S8.8 级高强螺栓,螺栓与孔内螺纹均为标准尺寸[14-15].螺栓预紧力通过扭矩扳手,参照文献[16]的数值施加,共设计S1~S6 共6 组试验试件,每组试件参数如表1 所示.表中,dtw为管壁厚度,dep为端板厚度,D为螺栓直径,OB 为螺纹锚固单边螺栓,SB 为标准高强螺栓.

表1 试验试件分组及参数Tab.1 Grouping and parameters of test specimens

图1 试验试件及装置Fig.1 Test specimens and test set-up

1.2 设备、加载制度及量测方案

试验可分为常温试验、高温试验及高温后试验3 个部分,试验设备为万能试验机WAW-2000及其配套的高温电炉,如图2 所示.万能试验机的最大加载能力为2 000 kN,自动记录试验过程中试验试件的荷载及变形情况.试件的两端从电炉上下表面缺口伸出,与试验机的夹具相连.高温电炉最高可升温至1 200 ℃,炉内温度通过3 个不同位置的热电偶测量,热电偶测量的位置如图1所示.

图2 高温电炉及万能试验机Fig.2 Electronic furnace and testing machine

先进行常温试验,以获得不同组试件的破坏模式、承载力的试验结果,为后续的高温试验以及高温后试验提供依据.在常温试验中,按照2 mm/min 的加载速率[17]将试件加载至破坏.高温试验分别采用恒温加载和恒载升温2 种加载方式.如图3 所示为试验中采用的升温速率,其中θ 为温度,t为时间.在恒温加载试验中,先按照升温速率将试件加热至指定温度并保持20 min,以确保试件受热均匀;再按照2 mm/min的加载速率[17]进行加载,直至试件和荷载低于最大荷载的75%.在恒载升温试验中,先在常温下按照2 mm/min 的速率将试件加载至指定荷载并保持不变,再将试件按照预定的升温速率加热,直至恒定荷载无法维持.施加荷载的具体大小按照荷载比µ确定,荷载比µ为所施加荷载与该组试件在常温下的屈服承载力FY的比值.试验中设置2 种荷载比,µ=0.5、0.75.在高温后试验过程中,升降温阶段拉力均保持不变,以模拟火灾发生时处于受荷状态的节点.具体加载方式如下:在常温下,将试件加载至指定荷载Fµ并保持不变;将试件加热至指定温度θ 并保持30 min,将试件自然冷却至室温,期间仍保持Fµ不变,以模拟火灾从发生至结束的整个过程;在常温下将试件从Fµ加载至破坏.Fµ的数值由荷载比确定.高温后试验的加载速率、升温速率与高温试验一致.

图3 试验中的升温速率Fig.3 Temperature increasing speed in test

2 试验结果

2.1 破坏模式

2.1.1 试件S1 组 如图4 所示为试件S1 在不同试验条件下的破坏模式.在常温试验中,节点S1 出现钢管屈服破坏,钢管柱壁产生明显的面外变形,且随着节点变形的累积,螺栓孔与螺栓逐步分离,导致螺栓拔出破坏.常温试验未发现孔内螺纹剥落,说明节点的破坏由柱壁变形引起,而非孔内螺纹的强度不足.在高温试验和高温后试验中,试件S1 的破坏模式没有发生变化,仍为钢管屈服破坏.

图4 S1 组试件的破坏模式Fig.4 Failure mode of specimens in S1 group

2.1.2 试件S2 组 如图5 所示为试件S2 在不同试验条件下的破坏模式.在常温试验中,节点S2 的破坏模式是端板屈服伴随螺栓破坏,随着荷载的增加,T 形板翼缘和腹板交界处产生塑性铰,而后变形不断增加,直到螺栓达到极限状态被拉断.常温试验的钢管壁无明显变形,螺纹孔始终对螺栓保持有效的锚固,说明当钢管柱壁厚度足够时,螺纹锚固连接方式足够可靠.在高温试验和高温后试验中,试件S2 的破坏模式没有发生变化.

图5 S2 组试件的破坏模式Fig.5 Failure mode of specimens in S2 group

2.1.3 试件S3 组 如图6 所示为试件S3 在不同试验条件下的破坏模式.在常温试验中,节点S3 发生的破坏模式是端板屈服破坏,T 形板翼缘变形不断增加直至断裂,钢管柱壁和螺栓都没有明显变形.在高温试验和高温后试验中,试件S3 的破坏模式没有发生变化.

图6 S3 组试件的破坏模式Fig.6 Failure mode of specimens in S3 group

2.1.4 试件S4 组 如图7 所示为试件S4 在不同试验条件下的破坏模式.在常温试验中,节点S4 出现螺栓拉断的破坏模式,随着荷载的增加,螺栓杆被直接拉断,节点其他部分无明显变形,呈现明显脆性破坏特征.在高温试验和高温后试验中,试件S4 的破坏模式没有发生变化.

图7 S4 组试件的破坏模式Fig.7 Failure mode of specimens in S4 group

在常温试验、高温试验、高温后试验中,节点共出现4 种破坏模式,且各组试件在常温、高温和高温后的破坏模式都保持一致,未发生改变.这说明节点的破坏模式是由钢管壁厚、螺栓直径、T 形翼缘厚度等尺寸特征决定的,火灾温度和荷载大小对节点的破坏模式基本没有影响.这说明火灾温度和荷载比的变化,不足以改变试件的不同部位之间的强弱关系,节点具有比较稳定的性能.试验中仅有试件S1 出现螺栓拔出破坏.在试件S1 的螺栓拔出破坏出现前,节点已达到整体屈服,说明螺纹锚固连接方式有比较可靠的性能.

2.2 承载力

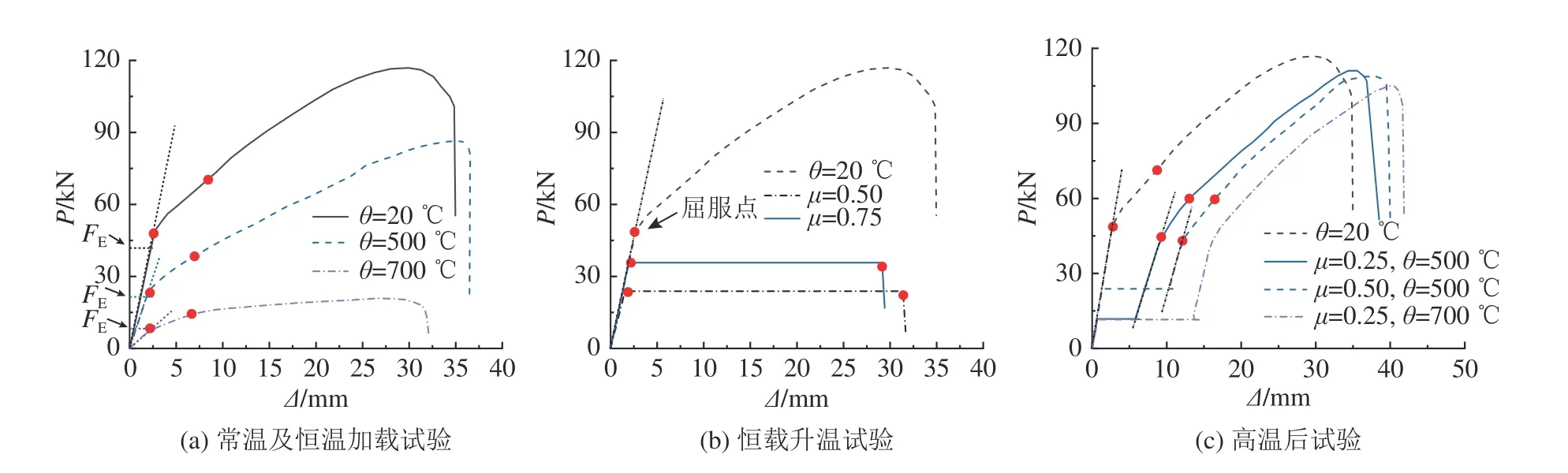

2.2.1 荷载位移曲线的分析 节点在常温和恒温加载试验、恒载升温试验、高温后试验的典型荷载位移曲线如图8 所示.图中,P为荷载;Δ为位移.在常温试验和恒温加载试验中,曲线在初始弹性阶段后开始呈现明显的非线性特点,没有明显的屈服平台出现,本研究采用切线法[18]定义曲线的屈服点:将曲线弹性阶段的切线与曲线本身分离的点定义为屈服点,对应的荷载和位移分别为屈服荷载FY和屈服位移;曲线的极限荷载FU定义为3 倍屈服位移之内的最大荷载.恒载升温试验的典型荷载位移曲线主要分成3 个阶段:初始弹性段、平台段、下降段.定义试件的破坏点为试件的荷载下降至所施加的恒定荷载的95%时对应的点,即图8(b)中的点B[19].点A与点B的水平距离为节点的极限变形Δµ,点B对应的温度为节点的极限温度θF.高温后试验的典型荷载位移曲线分为初始弹性段、平台段和曲线段.初始弹性段对应在常温下的加载阶段,平台段对应在恒定的荷载Fµ作用下的升降温过程,曲线段对应降温后的重新加载过程.其中平台段在温度下降的过程中会产生一定的回弹,即图8(c)中的BB′.点A与点B的水平距离为节点在荷载Fµ和升降温过程共同作用下产生的塑性变形Δµ.节点的残余屈服承载力FY,R和残余极限承载力FU,R的确定方法与常温试验曲线一致.

图8 不同试验中的荷载位移曲线Fig.8 Load-displacement curves in different tests

2.2.2 常温及恒温加载试验结果分析 不同组试件在常温及恒温加载试验中的承载力如表2、3 所示.试件S1~S4 在不同试验条件下的荷载位移曲线如图9~12 所示.节点的承载力在高温下有明显的降低:温度在500 ℃时,不同节点的屈服荷载FY以及极限荷载FU大约仅为常温的50%~60%;当温度进一步上升到700 ℃时,仅为常温下的10%~20%,节点已经基本失去承载能力.在相同温度下,不同组节点的承载力也有较大的差异.例如由于发生螺栓拉断的破坏,试件S4 的屈服荷载FY与极限荷载FU之比约为0.8,其他组试件表现出良好的延性,屈服荷载FY与极限荷载FU之比均不超过0.7,有更好的安全储备.

表2 试件的常温试验结果Tab.2 Test result of specimens at ambient temperature

表3 试件的恒温加载高温试验结果Tab.3 Steady-state test result of specimens

图9 S1 组试件的荷载位移曲线Fig.9 Load-displacement curves of specimens in S1 group

图10 S2 组试件的荷载位移曲线Fig.10 Load-displacement curves of specimens in S2 group

图11 S3 组试件的荷载位移曲线Fig.11 Load-displacement curves of specimens in S3 group

图12 S4 组试件的荷载位移曲线Fig.12 Load-displacement curves of specimens in S4 group

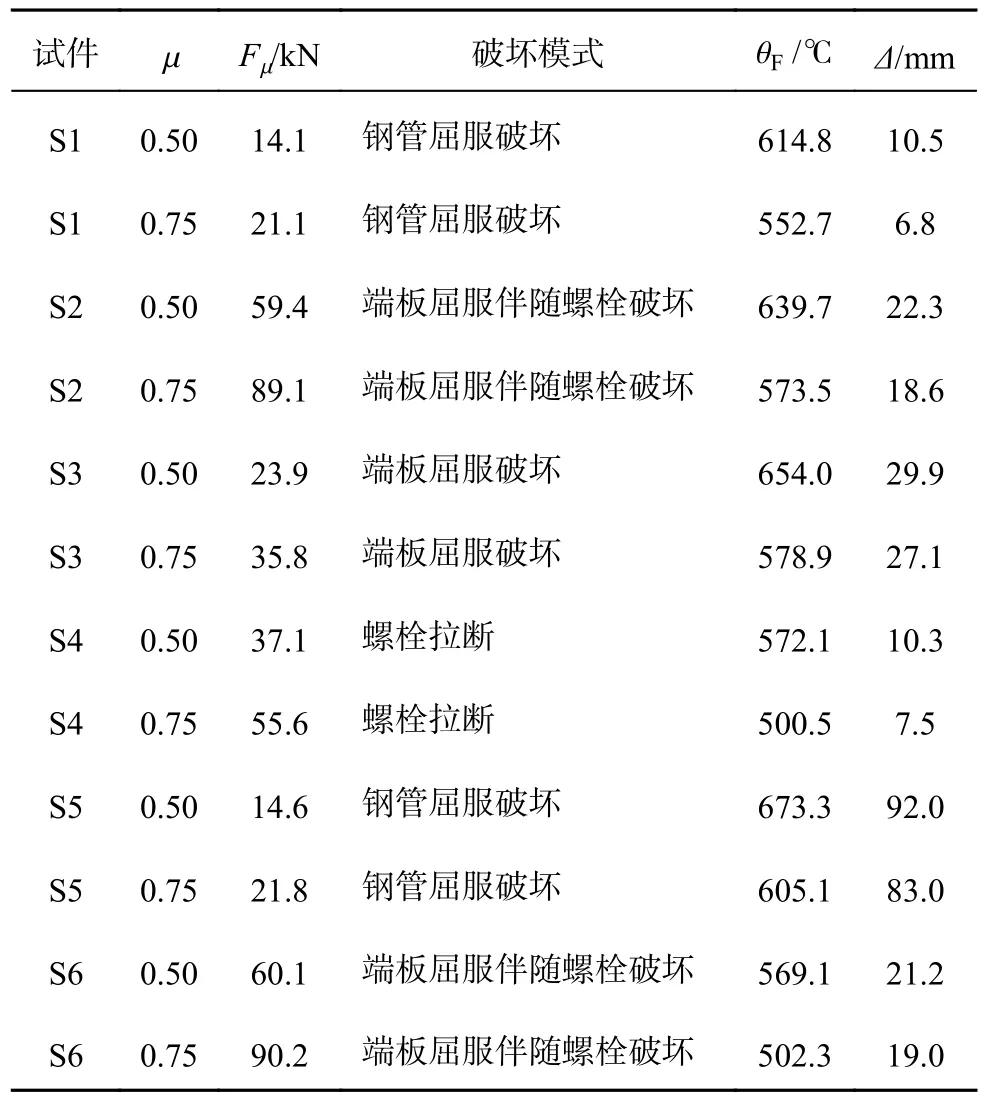

2.2.3 恒载升温试验结果分析 如表4 所示,在恒载升温试验中,节点的破坏模式对其抗火性能有着明显的影响.试件S2、S3 的破坏都发生在T 形板翼缘处,因此具有比较好的延性,在相同的条件下它们的极限温度θF和极限变形Δµ高于S1、S4.荷载比µ对单边螺栓节点的抗火性能的影响也十分明显.对于同一组节点来说,当µ从0.50 增加至0.75 后,其极限温度θF和极限变形Δµ都出现明显的下降.恒载升温试验结果表明,通过合理的设计控制节点的破坏模式以及承受的荷载大小,可以有效地增强节点的抗火性能.

表4 试件的恒载升温高温试验结果Tab.4 Transient-state test result of specimens

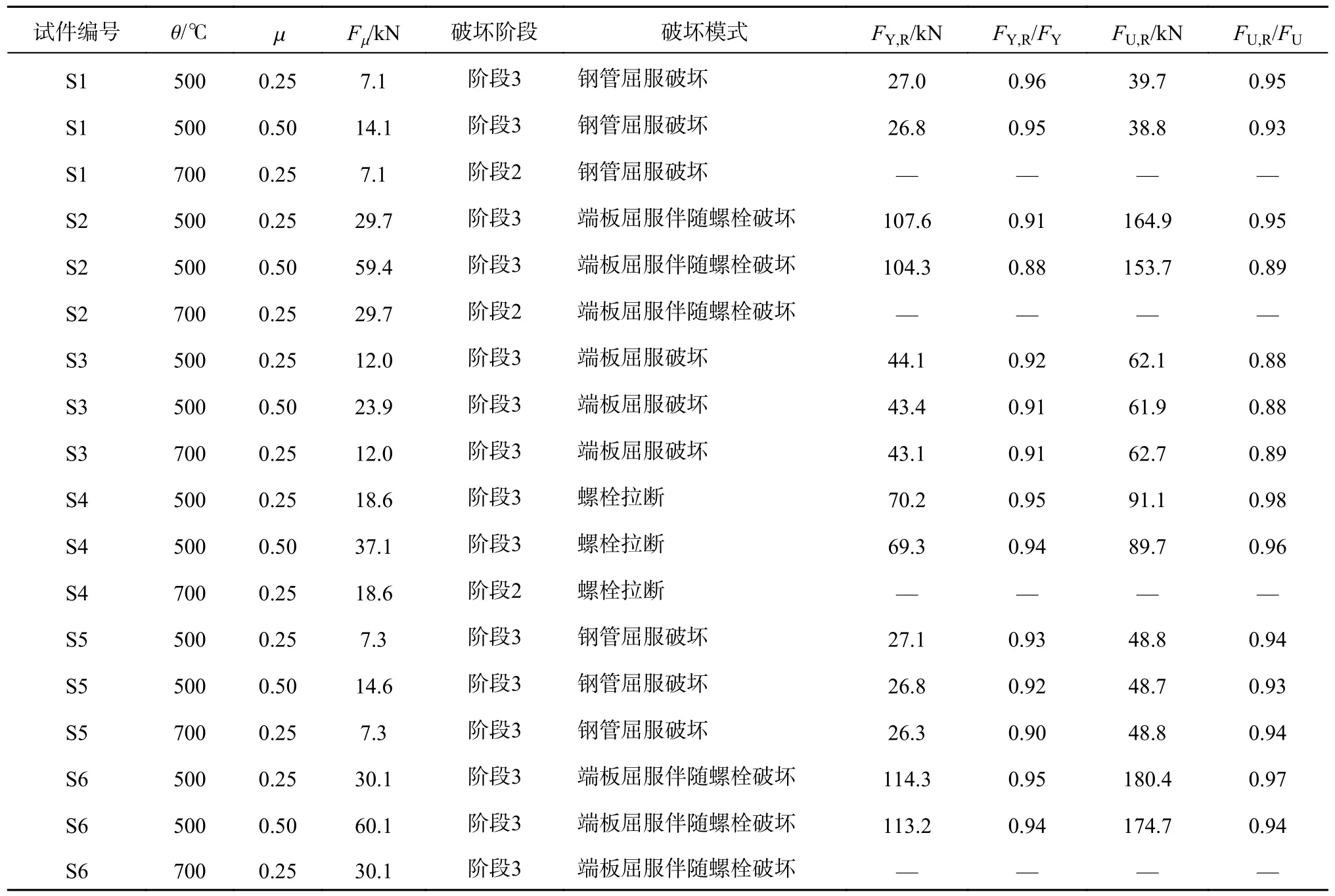

2.2.4 高温后试验分析 高温后试验的主要结果如表5 所示,其中阶段2 为承受恒定荷载的火灾阶段,阶段3 为高温冷却后重新加载阶段.火灾温度和荷载比对于节点在冷却后的残余力学性能都有着一定的影响.升高火灾温度虽然不会改变节点的破坏模式,但可能会使得节点在受热阶段发生提前破坏,火灾结束后节点无法继续承载.值得注意的是,当θ=700 ℃时,仅试件S3 没有在受热阶段发生提前破坏,这些试件发生的是端板屈服破坏.这说明发生端板屈服破坏的节点在相同条件下有更好的抗火性能.设计合理的控制节点的破坏模式,有利于节点在火灾后的恢复和重新利用.火灾温度和荷载比的升高都会影响节点的残余屈服承载力FY,R和残余极限承载力FU,R,但是影响程度有限.未在受热阶段发生提前破坏的节点,高温后的残余屈服承载力FY,R可以至少恢复至常温下的88%,高温后的残余极限承载力FU,R也可以至少恢复至常温下的88%.

表5 试件的高温后试验结果Tab.5 Post-fire test result of specimens

2.3 与标准螺栓节点的比较

2.3.1 试件S1 组与试件S5 组的比较 如图13 所示为试件S5 在不同试验条件下的破坏模式.如图14 所示为2 组试件在不同试验条件下的荷载位移曲线.S5 为标准螺栓连接节点,试件的尺寸与试件S1 的尺寸对应.在常温试验中,S5 节点的破坏模式为钢管屈服破坏,与S1 的破坏模式一致.随着荷载的增加,S5 的钢管柱壁产生明显的面外变形,由于螺帽的限制,螺栓不会像S1 那样发生螺栓拔出的现象.S5 节点的荷载能够继续增加,直至螺栓被拉断.S1、S5 节点的屈服承载力FY接近,但S5 组标准螺栓节点的极限荷载FU较大.在恒温加载试验中,2 组节点的表现与常温试验类似.在恒载升温试验中,由于锚固机制的差异,S5 组标准螺栓节点在相同荷载比µ条件下表现出更好的极限温度θF和极限变形Δµ.在高温后试验中,S5 节点未出现火灾阶段提前破坏的情况,S5 的残余极限承载力FU,R也明显优于S1.

图13 S5 组试件的破坏模式Fig.13 Failure mode of specimens in S5 group

图14 S1、S5 组试件的荷载位移曲线比较Fig.14 Comparison of load-displacement curves of specimens in S1 and S5 groups

2.3.2 试件S2 组与试件S6 组的比较 如图15 所示为试件S6 在不同试验条件下的破坏模式.如图16所示为2 组试件在不同试验条件下的荷载位移曲线.S6 组为标准螺栓连接节点,试件的尺寸与S2 的尺寸相对应.在常温、高温和高温后试验中,S6 节点的破坏模式与S2 节点的破坏模式一致.在不同试验条件下,S6 节点的性能与S2 组节点的性能基本一致.通过S5、S6 标准螺栓连接节点的试验结果可以发现,在柱壁厚度和螺栓直径相同的情况下,单边螺栓节点与标准螺栓节点的破坏模式相同.当柱壁厚度较小时,单边螺栓节点与标准螺栓节点在常温、高温及高温后出现的破坏模式都是柱壁屈服破坏,但标准螺栓节点具有更好的安全储备.当柱壁厚度足够时,2 类节点在不同试验条件下的破坏模式均为端板屈服伴随螺栓破坏,且2 类节点在相同条件下的性能基本一致.因此,在柱壁厚度足够的情况下,单边螺栓可以替代标准螺栓.

图15 S6 组试件的破坏模式Fig.15 Failure mode of specimens in S6 group

图16 S2、S6 组试件的荷载位移曲线比较Fig.16 Comparison of load-displacement curves of specimens in S2 and S6 groups

3 承载力计算方法

3.1 破坏模式1:钢管屈服破坏

为了简化计算,将三维节点简化为二维模型进行分析[6].当节点出现钢管屈服破坏时,节点破坏的主要特点是钢管的侧壁产生向内的水平变形,上下表面产生向外的变形,螺栓杆和T 形板无明显变形,因此对钢管柱进行单独分析.钢管是对称结构,根据试件的变形特点,可取1/4 结构并在对称处以滑动支座代替,如图17 所示.图17所示的模型是一次超静定结构,可以通过力法进行求解:

图17 钢管屈服破坏的计算模型Fig.17 Analytical model of yielding of column wall

式中:δ 为结构在弯矩X作用下的柔性系数;ΔF为结构在FS作用下产生的沿弯矩X方向的转角;Δ为原结构在弯矩X方向的真实变形,此处Δ=0.原结构在右上角滑动支座处的弯矩表达式为

式中:l、x均为尺寸参数,MH为结构在右上角支座处的弯矩.在原结构右上角的支座处取微元体,根据静力平衡条件,可以得到

式中:leff为屈服线长度,此处取为试验中钢管的厚度.通过式(2)、(3)可以得到

式(2)未考虑到高温下节点大变形的影响.当未考虑节点变形时,有平衡关系:

式中:MV为结构在左下角支座处的弯矩.当考虑节点的变形时,结构在支座的变形分别记为ΔV、ΔH,如图18 所示,则有新的平衡关系:

图18 考虑支座大变形的简化计算模型Fig.18 Simplified calculation model considering large deformations of support

如果不考虑节点变形对弯矩分布情况的影响,只考虑对弯矩大小的影响,则有

联立(5)、(6)、(7)可以得到

令

那么kΔ为节点变形影响系数;本研究在计算时,取ΔV为试验试件的柱壁宽度的3%[10].考虑到对称性,则原结构的整体承载力为

3.2 破坏模式2:端板屈服伴随螺栓破坏

发生端板屈服伴随螺栓破坏的节点具有以下特征:在T 形板翼缘和腹板交界处产生塑性绞线,螺栓被拉断,钢管无明显变形.因此,可以单独对T 形板翼缘进行分析.将T 形板翼缘视为一根梁,得到如图19 所示的计算简图和弯矩图.T 形板腹板和翼缘交接处的焊缝位置产生了屈服线,屈服线处弯矩的大小可以根据屈服线所消耗的内能确定:

图19 端板屈服伴随螺栓破坏的计算模型Fig.19 Analytical model of column wall yielding with bolt failure

式中:fy为翼缘的屈服强度;leff为屈服线的长度,此处等于T 形板的宽度bt.在T 形板翼缘上,主要的外力有节点整体反力FT,2,撬力Q以及螺栓拉力Fb.通过静力平衡和弯矩平衡可以得到

式中:m、n均为T 形板尺寸参数.通过式(11)~(13),消去撬力Q,可以得到

3.3 破坏模式3:端板屈服破坏

计算发生端板屈服破坏的节点承载力时,仍对T 形板翼缘进行分析.此类节点除了在T 形板的翼缘和腹板交界处产生塑性铰外,在螺栓孔附近也产生塑性铰,如图20 所示.通过静力和弯矩平衡,可以得到

图20 端板屈服破坏的计算模型Fig.20 Analytical model of yielding of end-plate

联立式(15)~(17)可以得到

3.4 破坏模式4:螺栓拉断

破坏模式为螺栓拉断的节点,其承载力可按照式(19)、(20)进行计算:

式中:d为螺栓内径;fyb为螺栓的屈服强度.

3.5 计算结果的验证

对于节点不同破坏模式对应的承载力分别计算,得到的最小值为该节点的承载力.对试件的不同厚度的钢板在不同温度θ 下的材料性能,通过恒温加载的方式进行测试,结果如表6 所示.在计算节点承载力时使用表6 中的实测值.通过公式得到的计算结果,与试验结果的比较如表7 所示.可以看出,计算预测得到的节点破坏模式与试验保持一致.计算得到的承载力FE与节点实际的屈服承载力FY的比值均在89.7%~108.7%,平均比值为101.5%,计算结果与试验结果整体上吻合良好.计算结果与试验结果之间的误差,可能来自如材料性能的不定性、试件几何参数不定性的偶然因素影响,也可能来自在计算公式推导中所采用的计算假定与现实的差异.

表6 不同厚度钢板及螺栓的材料性能Tab.6 Material properties of steel plates of different thickness and bolts

表7 所提公式的计算结果与试验结果比较Tab.7 Comparison of calculated result given by proposed equations and test results

4 结 论

(1)在节点破坏模式方面,螺纹锚固单边螺栓连接节点共有4 种典型的破坏模式:钢管壁屈服破坏、翼缘屈服伴随螺栓破坏、翼缘屈服破坏以及螺栓拉断.高温下及高温后试验未观察到节点的破坏模式改变的现象.

(2)高温试验主要结论:在恒温加载试验中,火灾温度θ 对节点的承载性能影响十分明显.θ=500 ℃时,节点的承载力下降至常温的50%~60%;θ=700 ℃时,节点的承载力下降至常温的10%~20%,已经基本丧失承载能力.恒载升温试验中,增加荷载比µ会使节点的极限温度和延性明显下降.当荷载比µ相同时,破坏模式为端板屈服和端板屈服伴随螺栓破坏的节点,具有更高的极限温度和延性.

(3)在承载力计算方法方面,建立考虑节点变形影响的单边螺栓节点承载力计算方法.与试验结果的比较表明,所建立的计算方法能够准确预测节点在不同温度下的破坏模式,并相对准确地计算节点的屈服承载力.

(4)高温后试验主要结论:升高火灾温度以及荷载比可能会导致节点在火灾阶段的提前破坏,但不改变破坏模式.在火灾阶段未破坏的节点,在冷却后能够恢复至少88%的承载力,仍具有良好的承载能力.

(5)与标准螺栓的比较:尺寸相同的单边螺栓节点与标准高强螺栓连接节点具有相同的破坏模式.当节点破坏模式为钢管屈服破坏时,2 类节点在屈服前的性能基本一致,但标准螺栓节点有更好的安全储备.当破坏模式为端板屈服伴随螺栓破坏时,2 类节点的受力性能基本一致.

(6)由于试件数量有限,在后续工作中,须进行有限元计算,深入分析螺纹孔的应力应变分布情况、不同条件下节点屈服线的分布和变化情况、温度场对于应力场的改变等关键因素,揭示不同破坏模式背后的机理,还须进行更多的参数分析,完善和补充当前的计算模型.